1.本实用新型涉及金属材料表面加工设备与技术领域,尤其是一种可精确控制变形量、可实现定量表面强化的用于定量表面强化的超声冲击加工装置。

背景技术:

2.超声冲击利用大功率的能量推动冲击头以每秒约2万次的频率冲击金属试样表面,超声冲击设备产生的大能量使金属表层产生较大的压缩塑性变形,改变了原有的应力场,产生有益的压应力,使冲击部位得以强化,目前被广泛应用于航空航天、石油化工等领域各种构件及焊接件的残余应力消除。

3.纳米化的过程与超声冲击的强度有关,当前的超声冲击装置采用连续进给的加工方式,单位面积冲击时间不足,未能提供足够的冲击强度。而采用机械手进行超声冲击加工,则为硬冲击,常出现振动问题,导致长时间工作使机械手疲劳破坏。

技术实现要素:

4.本实用新型的目的在于提供一种用于定量表面强化的超声冲击加工装置,以解决上述现有技术存在的问题,该装置结构简单,操作方便,实用性强,通过增加了静载荷控制及冲击枪抬起的功能,对超声波冲击枪施加可控制大小的压力,并能达到调节冲击力和单位面积冲击次数可控的要求,再结合超声冲击加工,使超声冲击装置兼具定时、定载荷超声冲击的能力,使表面强化效果显著。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种用于定量表面强化的超声冲击加工装置,包括机架、三轴运动系统和超声冲击设备;

7.所述三轴运动系统包括x向运动机构、y向运动机构和z向运动机构;

8.所述x向运动机构包括x向滑台、x向丝杆和x向电机,所述x向滑台沿x向滑动连接于机架顶部的横梁上,x向丝杆沿x向转动连接于机架顶部的横梁上,且x向丝杆与x向滑台上的螺母座传动连接,所述x向电机与x向丝杆的一端传动(通过联轴器)连接;

9.所述y向运动机构包括y向滑台、y向丝杆和y向电机,所述y向滑台沿y向滑动连接于机架底部的台面上,y向丝杆沿y向转动连接于机架底部的台面上,且y向丝杆与y向滑台上的螺母座传动连接,所述y向电机与y向丝杆的一端传动(通过联轴器)连接;所述y向滑台的顶部为装夹面,待加工的工件通过装夹机构固定在装夹面上,其中装夹机构通过螺栓固定在装夹面上;

10.所述z向运动机构包括固定连接在x向滑台上的z向导轨以及同轴设置在x向滑台上的压力加载系统和定时冲击控制系统,所述超声冲击设备滑动连接于z向导轨上;所述压力加载系统连接超声冲击设备,用于对超声冲击设备施加静载荷;所述定时冲击控制系统连接超声冲击设备,用于快速抬起或下降超声冲击设备以控制超声冲击时间。

11.进一步的,所述超声冲击设备包括超声冲击枪、装夹固定板和电源,装夹固定板的

背部固定有上滑块和下滑块,上滑块和下滑块分别滑动连接于z向导轨上;所述超声冲击枪通过螺栓固定连接在装夹固定板上,并连接电源使其工作。

12.进一步的,所述压力加载系统位于超声冲击设备的上方,压力加载系统包括压力加载丝杆、压力加载电机、压力加载滑台、压力加载滑块、弹簧和压力传感器,所述压力加载滑台和压力加载滑块从上至下依序滑动连接于z向导轨上,所述压力加载丝杆沿z向转动连接于x向滑台上,且压力加载丝杆与压力加载滑台上的螺母座传动连接,所述压力加载电机与压力加载丝杆的一端传动(通过联轴器)连接;所述压力加载滑台对压力加载滑块施加压力,所述压力传感器固定在位于超声冲击设备背部的上滑块顶面,所述弹簧的一端与压力加载滑块底部固定连接,弹簧的另一端连接于压力传感器的检测端;通过压力指令控制器控制压力加载电机驱动压力加载丝杆、压力加载滑台进给,对压力加载滑块和弹簧施加压力,并由压力传感器反馈到压力指令控制器,实现恒定压力输出。

13.进一步的,所述定时冲击控制系统位于超声冲击设备的下方,定时冲击控制系统由高速精确升降机构组成,高速精确升降机构包括液压缸、液压泵和电磁换向阀;所述液压缸通过螺栓固定连接在x向滑台的下端,液压缸的活塞杆末端通过螺母与位于超声冲击设备背部的下滑块底面锁紧连接,所述液压缸、电磁换向阀、液压泵按顺序依次连接;通过定时冲击指令控制器控制换向阀改变液压缸的活塞杆进给的方向,使超声冲击加工系统快速抬起或下降。

14.采用上述超声冲击加工装置的加工方法,所述方法包括如下步骤:

15.步骤1:工件通过装夹机构固定在装夹面上,工件的待加工表面与水平面平行;

16.步骤2:通过运动指令控制器完成三轴运动系统所需加工参数的设置(轨迹、速度和步长等),同时运动指令控制器控制三轴运动系统进给到预定位置,并通过压力加载系统控制超声冲击设备进给,使超声冲击枪的冲击头接触工件,进行预冲击;

17.步骤3:完成预冲击后,压力指令控制器控制压力加载系统开始施加给定的压力;

18.步骤4:压力施加完成后,超声冲击枪开始冲击;

19.步骤5:完成当前位置冲击后,定时冲击指令控制器控制定时冲击控制系统,通过高速精确升降机构在短时间内完成超声冲击枪的抬起与下降,同时三轴运动系统通过预设的加工参数快速进给到下一位置。

20.进一步的,所述加工参数的设置包括:

21.(1)三轴运动系统一次行程的进给量为10μm,以10-15mm/min速度微量进给;

22.(2)压力加载系统加载压力值为1-500n;精度为1n;其中:

23.δf=δl

×k24.上式中,δf-压力;δl-z向进给量;k-系数,可设定k=1,1.5,2

……

4,4.5,5;

25.(3)定时冲击控制系统进给量为1-2mm;精度为0.1mm;其中:

[0026][0027]

δs2=δt

×

v2[0028]

即:

[0029]

[0030]

上式:δs

1-z向进给量;v

1-z向进给速度;δs

2-x、y向进给量;v

2-x、y进给速度;δt-时间;

[0031]

(4)超声冲击设备输出功率:500-2000w;输出频率:20-40khz;输出振幅:0-100um。

[0032]

本实用新型采用以上技术方案,具有以下有益技术效果:

[0033]

1、与其他超声冲击加工装置相比,增加了载荷控制及冲击枪快速抬起的功能,省去了多次对试样与砝码进行拆卸和安装,在一次加工过程就能完成智能调节静载荷、完成定时冲击的要求,从而节省了大量工作时间,提高表面强化效果;

[0034]

2、根据加工工件所需压力,通过压力指令控制器实现恒定压力输出,保证了加工过程中压力的稳定一致性,能更好的保证加工工件的尺寸及形位公差要求;

[0035]

3、本实用新型能够针对不同的材料设置不同的参数,使得到实验效果更明显的表层组织;

[0036]

4、本实用新型采用定时、定载荷超声冲击加工方式对工件进行表面冲击强化处理,能获得表层较大塑性变形,同时压力加载系统中设置的弹簧,起到缓冲作用,能够防止冲击振动对装置的破坏。

[0037]

总之,本实用新型能够使超声冲击过程中的压力始终恒定,冲击轨迹便于控制,短时间内更换冲击位置,实现超声冲击参数化,大幅提升表面强化效果。

附图说明

[0038]

以下结合附图和具体实施方式对本实用新型做进一步详细说明;

[0039]

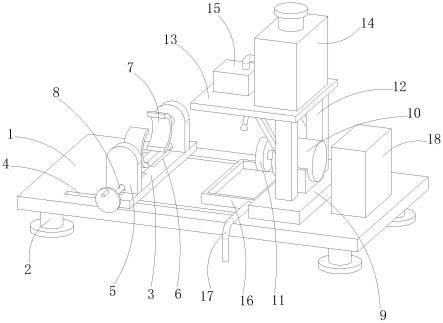

图1为本实用新型用于定量表面强化的超声冲击加工装置的结构示意图;

[0040]

图2为压力加载系统和定时冲击控制系统的结构示意图;

[0041]

图3为上滑块(下滑块)与z向导轨连接的结构示意图;

[0042]

图4为定时冲击控制系统的液压系统原理图。

具体实施方式

[0043]

如图1-4所示,本实用新型一种用于定量表面强化的超声冲击加工装置,包括机架1、三轴运动系统和超声冲击设备2;

[0044]

三轴运动系统包括x向运动机构、y向运动机构和z向运动机构;

[0045]

x向运动机构包括x向滑台5、x向丝杆6和x向电机7,x向滑台5沿x向滑动连接于机架1顶部的横梁上,x向丝杆6沿x向转动连接于机架1顶部的横梁上,且x向丝杆6与x向滑台5上的螺母座传动连接,x向电机7与x向丝杆6的一端传动(通过联轴器)连接;

[0046]

y向运动机构包括y向滑台8、y向丝杆9和y向电机10,y向滑台8沿y向滑动连接于机架1底部的台面上,y向丝杆9沿y向转动连接于机架1底部的台面上,且y向丝杆9与y向滑台8上的螺母座传动连接,y向电机10与y向丝杆9的一端传动(通过联轴器)连接;y向滑台8的顶部为装夹面,待加工的工件12通过装夹机构11固定在装夹面上,其中装夹机构11通过螺栓固定在装夹面上;

[0047]

z向运动机构包括固定连接在x向滑台5上的z向导轨13以及同轴设置在x向滑台5上的压力加载系统3和定时冲击控制系统4,超声冲击设备2滑动连接于z向导轨13上;压力加载系统3连接超声冲击设备2,用于对超声冲击设备2施加静载荷;定时冲击控制系统4连

接超声冲击设备2,用于快速抬起或下降超声冲击设备2以控制超声冲击时间。

[0048]

运动指令控制器控制三轴运动系统进给到预定位置,以完成对超声冲击设备2的定位。

[0049]

超声冲击设备2包括超声冲击枪21、装夹固定板22和电源,装夹固定板22的背部固定有上滑块23和下滑块24,上滑块23和下滑块24分别滑动连接于z向导轨13上,z向导轨13与上滑块23和下滑块24之间通过滚柱进给;超声冲击枪21通过螺栓固定连接在装夹固定板22上,并连接电源使其工作。

[0050]

压力加载系统3位于超声冲击设备2的上方,压力加载系统3包括压力加载丝杆31、压力加载电机32、压力加载滑台33、压力加载滑块36、弹簧34和压力传感器35,压力加载滑台33和压力加载滑块36从上至下依序滑动连接于z向导轨13上,压力加载丝杆31沿z向转动连接于x向滑台5上,且压力加载丝杆31与压力加载滑台33上的螺母座传动连接,压力加载电机32与压力加载丝杆31的一端传动(通过联轴器)连接;压力加载滑台33对压力加载滑块36施加压力,压力传感器35固定在位于超声冲击设备2背部的上滑块23顶面,弹簧34的一端与压力加载滑块36底部固定连接,弹簧34的另一端连接于压力传感器35的检测端;通过压力指令控制器控制压力加载电机32驱动压力加载丝杆31、压力加载滑台33进给,对压力加载滑块36和弹簧34施加压力,并由压力传感器35反馈到压力指令控制器,实现恒定压力输出,方便调节超声冲击静态载荷。

[0051]

定时冲击控制系统4位于超声冲击设备2的下方,定时冲击控制系统4由高速精确升降机构组成,高速精确升降机构包括液压缸41、液压泵42和电磁换向阀43;液压缸41通过螺栓固定连接在x向滑台5的下端,液压缸41的活塞杆末端通过螺母与位于超声冲击设备2背部的下滑块24底面锁紧连接,液压缸41、电磁换向阀43、液压泵42按顺序依次连接;通过定时冲击指令控制器控制换向阀改变液压缸41的活塞杆进给的方向,使超声冲击加工系统快速抬起或下降,在指定位置完成设置的冲击时长后快速抬起,在下一位置快速下降,达到单位面积超声冲击时间可控的目的。

[0052]

y向丝杆9、x向丝杆6、压力加载丝杆31选用同一型号的丝杆,选择公称直径为16mm,导程为4mm的滚珠丝杆。

[0053]

由于定时冲击控制系统4所需的运动速度较快,大于等于10mm/s,所以液压缸41选择为圆柱形液压缸41,缸内径为40mm,活塞杆的杆径为25mm,缸外径为50mm。

[0054]

采用上述超声冲击加工装置的加工方法,方法包括如下步骤:

[0055]

步骤1:工件12通过装夹机构11固定在装夹面上,工件12的待加工表面与水平面平行;

[0056]

步骤2:通过运动指令控制器完成三轴运动系统所需加工参数的设置(轨迹、速度和步长等):

[0057]

(1)三轴运动系统一次行程的进给量为10μm,以10-15mm/min速度微量进给;

[0058]

(2)压力加载系统3加载压力值为1-500n;精度为1n;其中:

[0059]

δf=δl

×k[0060]

上式中,δf-压力;δl-z向进给量;k-系数,可设定k=1,1.5,2

……

4,4.5,5;

[0061]

(3)定时冲击控制系统4进给量为1-2mm;精度为0.1mm;其中:

[0062][0063]

δs2=δt

×

v2[0064]

即:

[0065][0066]

上式:δs

1-z向进给量;v

1-z向进给速度;δs

2-x、y向进给量;v

2-x、y进给速度;δt-时间;

[0067]

(4)超声冲击设备2输出功率:500-2000w;输出频率:20-40khz;输出振幅:0-100um;

[0068]

同时运动指令控制器控制三轴运动系统进给到预定位置,并通过压力加载系统3控制超声冲击设备2进给,使超声冲击枪21的冲击头接触工件12,进行预冲击;

[0069]

步骤3:完成预冲击后,压力指令控制器控制压力加载系统3开始施加给定的压力;

[0070]

步骤4:压力施加完成后,超声冲击枪21开始冲击;

[0071]

步骤5:完成当前位置冲击后,定时冲击指令控制器控制定时冲击控制系统4,通过高速精确升降机构在短时间内完成超声冲击枪21的抬起与下降,同时三轴运动系统通过预设的加工参数快速进给到下一位置。

[0072]

上面结合附图对本实用新型的实施加以描述,但是本实用新型不局限于上述的具体实施方式,上述的具体实施方式是示意性而不是加以局限本实用新型,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。