1.本实用新型涉及列管式换热器管板与换热管的焊接接头技术领域,具体涉及一种确保根部焊透的换热器管头结构。

背景技术:

2.在化工装备中,列管式换热器是一种重要的设备,而管板与换热管的焊接接头又是该设备中最重要又最容易失效的焊接接头,其质量直接影响着设备的使用寿命和装置的稳定。目前,换热器换热管与管板的连接接头根据工况不同分为两种型式:熔头式和角焊缝式。通常的熔头式接头,管板上换热管孔开坡口,组装时,换热管伸出管板表面,采用两遍氩弧焊直接焊完,管束不转动,引弧在六点位置,收弧在十二点位置,焊接时采用单管头焊接,这种常规的焊接接头和施焊方法存在效率低的问题。

3.由此公开号为cn102151958a的中国专利文献公开了一种换热器管板与换热管焊接接头的焊接方法,换热管与管板组装中采用凹进管板表面0.5-1mm的结构,这样在焊接中钨极很容易地深入到换热管与管板夹角根部,在自熔焊接时,电弧能到达尖角位置。

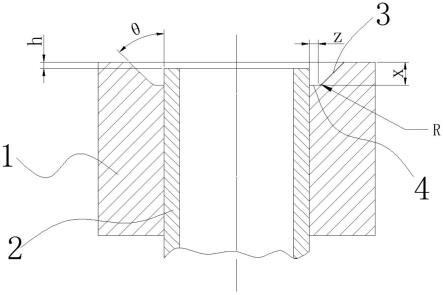

4.然而在实践中,如图4所示,以上方法对于管板的管孔内壁与换热管的管口外壁之间,为45

°

坡口或者r2坡口,坡口底部与换热管之间为狭窄的拐角,焊接空间小,焊接时焊接熔合困难,合格率低。

技术实现要素:

5.针对现有技术存在上述技术问题,本实用新型提供一种确保根部焊透的换热器管头结构。

6.为实现上述目的,本实用新型提供以下技术方案:

7.提供一种确保根部焊透的换热器管头结构,包括管板和换热管,所述管板开有管孔,所述换热管的端部穿入所述管孔中,且换热管的端口凹进管板表面高度为0.5~1mm,所述管孔的端口开有倒锥台形的焊接坡口,所述焊接坡口的角度为35

°

~50

°

,且所述焊接坡口的高度为1.5~2.5mm,其特征是:所述焊接坡口的底部绕所述管孔周缘设置有横向布置的环形台阶,所述环形台阶与所述焊接坡口的侧壁的过渡之处设有下凹圆角。

8.作为进一步可选方案,所述环形台阶的宽度为0.8~1.2mm。

9.作为进一步可选方案,所述环形台阶的宽度为1mm。

10.作为进一步可选方案,换热管的端口凹进管板表面高度为1

±

0.1mm,所述焊接坡口的高度为2

±

0.1mm,所述焊接坡口的角度为45

°

。

11.作为进一步可选方案,所述环形台阶的靠近换热管处设有下沉的环形槽,从而使得环形槽的侧壁与管孔侧壁之间形成环形凸起。

12.作为进一步可选方案,所述环形槽的深度方向平行于所述管孔的轴向,或平行于所述焊接坡口的侧壁。

13.作为进一步可选方案,所述环形台阶设置有环形的弯钩凸起,弯钩凸起的弯曲之

处设有抵顶所述换热管外壁的支点。

14.作为进一步可选方案,所述弯钩凸起从根部往上其厚度逐渐减小。

15.本实用新型的有益效果:

16.本实用新型的一种确保根部焊透的换热器管头结构,由于在焊接坡口的底部设置了台阶,加宽坡口底部,降低熔合坡口根部的难度,提高合格率。再者环形台阶与焊接坡口之间的下凹圆角使得过渡更顺滑,填丝焊接更容易到达根部位置,确保根部焊透。

附图说明

17.图1为实施例中的一种确保根部焊透的换热器管头结构的结构示意图。

18.图2为另一实施例的一种确保根部焊透的换热器管头结构的结构示意图。

19.图3为又一实施例的一种确保根部焊透的换热器管头结构的结构示意图。

20.图4为背景技术中的换热器管头结构的结构示意图。

21.附图标记:

22.管板1、换热管2、焊接坡口3、环形台阶4、环形槽5、环形凸起6、弯钩凸起7。

具体实施方式

23.以下结合具体实施例及附图对本发明进行详细说明。

24.实施例1

25.本实用新型的一种确保根部焊透的换热器管头结构具体实施方式之一,如图1所示,包括传统共有结构:管板1和换热管2,管板1开有管孔,换热管2的端部穿入管孔中,且换热管2的端口凹进管板表面高度h为0.5~1mm,管孔的端口开有倒锥台形的焊接坡口3,焊接坡口3的角度θ为35

°

~50

°

,且焊接坡口3的高度x为1.5~2.5mm,作为改进的是:

26.焊接坡口3的底部绕管孔周缘设置有横向布置的环形台阶4,环形台阶4加宽了焊接坡口3的底部,降低熔合坡口根部的难度,提高合格率。环形台阶4与焊接坡口3的侧壁的过渡之处设有下凹圆角r,使得过渡更顺滑,填丝焊接更容易到达根部位置,确保根部焊透。

27.具体的,环形台阶4的宽度z为0.8~1.2mm,优选1mm。

28.优选的,换热管2的端口凹进管板表面高度h为1

±

0.1mm,焊接坡口x的高度为2

±

0.1mm,焊接坡口3的角度为45

°

。

29.实施例2

30.本实用新型的一种确保根部焊透的换热器管头结构的具体实施方式之二,如图2所示,本实施例的主要技术方案与实施例1相同,在本实施例中未解释的特征,采用实施例1中的解释,在此不再进行赘述。本实施例与实施例1的区别在于,环形台阶4的靠近换热管2处设有下沉的环形槽5,从而使得环形槽5的侧壁与管孔侧壁之间形成环形凸起6,焊接时先利用氩弧焊机使环形凸起6加热熔化与换热管2外壁焊接为一体。

31.图2中环形槽5的深度方向平行于管孔的轴向,可采用一体化铸造或车铣加工。另外可以改为平行于焊接坡口3的侧壁,这样形成的环形凸起6体积更大,初步熔接效果更好。

32.实施例3

33.本实用新型的一种确保根部焊透的换热器管头结构的具体实施方式之三,如图3所示,本实施例的主要技术方案与实施例1相同,在本实施例中未解释的特征,采用实施例1

中的解释,在此不再进行赘述。本实施例与实施例1的区别在于,环形台阶4设置有环形的弯钩凸起7,弯钩凸起7的弯曲之处设有抵顶换热管2外壁的支点,支点对换热管2起到一定程度的定位作用,焊接时跟实施例2中的环形凸起作用相同,热熔后形成更平整的台阶。

34.图3中弯钩凸起从根部往上其厚度逐渐减小,热熔时由快到慢,所形成地熔池更理想。

35.在本实用新型的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

36.本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

37.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

38.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。