1.本实用新型属于供热设备技术领域,尤其涉及一种低阻高效供热系统。

背景技术:

2.目前,现有采暖供热系统在系统运行过程中由于各个部位的阻力大小不一、末端用户情况复杂等问题,造成系统热力失衡,普遍存在大流量小温差、用户冷热不均的现象,不仅水循环的电能浪费巨大,而且用户的满意度低。

技术实现要素:

3.本实用新型的目的是提供一种低阻高效供热系统,旨在解决现有技术中供热系统用户端冷热不均、供热系统水循环耗电量较大的技术问题。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种低阻高效供热系统,包括供暖热源、管网供水管、管网回水管及若干个用户,若干个用户分别通过支管并联在管网供水管与管网回水管之间,所述支管上设有混水装置,所述混水装置设置于用户的供热进口端。

6.优选的,所述支管包括用户供水管和用户回水管,所述用户供水管上设有混水装置,所述混水装置的引入口与用户回水管相连;所述混水装置为一个或多个混水器,多个混水器串联在用户供水管上或并联在用户供水管上。

7.优选的,所述混水器包括混水本体和喷嘴,所述混水本体与喷嘴为分体式结构,所述混水本体的内腔自左至右依次为引入室、混合室和扩散室,所述喷嘴的左端进口能够与管网供水管相连,所述喷嘴的外壁与引入室的一端侧壁密封连接,所述喷嘴的锥体段延伸至引入室内,所述喷嘴的出口朝向混合室的进口;所述引入室的顶部设有用于与用户回水管相连的引入口、右侧为与混合室相连的喇叭状出口,所述混合室为截面小于引入室截面的直孔状,所述扩散室为锥孔状、且其右端大径出口用于与用户供水管连通。

8.优选的,所述喷嘴的中部外壁设有安装台,所述引入室的一端设有用于与安装台配合的安装孔,所述安装台与安装孔螺纹配合,所述安装台的右侧端面上设有用于放置密封圈的密封槽,所述安装台的右侧端面与安装孔的底部抵接;所述安装孔的侧壁上径向设有止退螺钉,所述止退螺钉的末端与安装台的外圆抵接。

9.优选的,所述安装台的里侧端面上设有限位台阶,所述密封槽设置于限位台阶的外侧端面上;所述限位台阶的中部外锥面能够与安装孔的内壁抵接。

10.优选的,所述喷嘴的锥体段出口端内壁设有第一耐磨层,所述第一耐磨层嵌装于锥体段的内壁,所述第一耐磨层的内壁与锥体段的内壁在同一个锥面内;所述第一耐磨层的左端为喇叭孔,所述喇叭孔的锥度与锥体段的锥度一致,所述喇叭孔的右端出口为直孔。

11.优选的,所述引入室与混合室的交界处内壁设有第二耐磨层,所述第二耐磨层包括锥孔部和直孔部,所述锥孔部的内壁与引入室的内壁在同一个锥面内,所述直孔部的内壁与混合室的内壁在同一个圆柱面内;所述引入室的喇叭状出口锥度大于喷嘴的锥体段锥

度。

12.优选的,所述混水本体及喷嘴均为增强尼龙材质,所述第一耐磨层及第二耐磨层为耐磨陶瓷材质;所述喷嘴的锥体段与第一耐磨层一体注塑成型,所述混水本体与第二耐磨层一体注塑成型;所述第一耐磨层的喇叭孔的外壁及第二耐磨层的外壁上均设有环形齿。

13.优选的,所述混水本体的引入口进口端外圆上、所述喷嘴的进口端外圆上及混水本体的扩散室出口端外圆上带有外螺纹的凸台。

14.优选的,所述管网回水管上设有除污器和循环泵,所述除污器与循环泵之间的管路与补水管路相连,所述补水管路上设有补水泵,所述补水管路与补水罐相连;所述除污器、循环泵及补水泵的前后均设有阀门;所述除污器的一侧还设有旁通管路,所述旁通管路上设有阀门;所述循环泵及补水泵均为两个以上并联相连。

15.采用上述技术方案所产生的有益效果在于: 与现有技术相比,本实用新型通过在通往用户的支管上安装混水装置,来增大用户供水侧的流量,可使供热系统实行“低温大流量小温差”运行模式,能够满足用户供热需求,实现用户供热压力均衡。本实用新型通过将该混水装置安装在用户供水管上,能够降低直供系统或间供二次系统循环泵的运行电耗,间接提高热源侧的运行效率,提高了热网水力稳定性;通过提高用户供水压力,可满足用户供热需求,达到节电、节热的目的。本实用新型尤其适用于集中供暖设施的技术领域。

附图说明

16.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

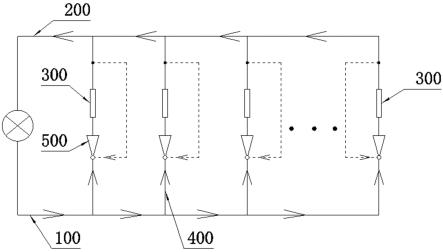

17.图1是本实用新型实施例1提供的一种低阻高效供热系统的结构示意图;

18.图2是实施例2中混水装置在支管上的布置示意图;

19.图3是实施例3中混水装置在支管上的布置示意图;

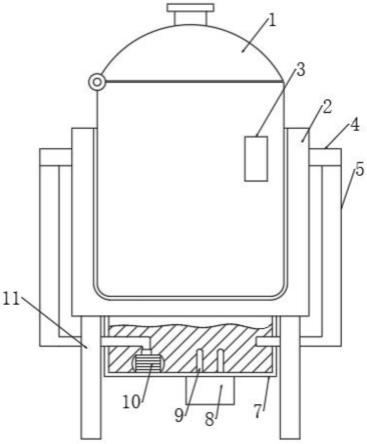

20.图4是本实用新型实施例提供的混水器的结构示意图;

21.图5是图4中混水本体的结构示意图;

22.图6是图4中喷嘴的结构示意图;

23.图7是图6中第一耐磨层的结构示意图;

24.图8是图5中第二耐磨层的结构示意图;

25.图9是本实用新型另一实施例中管网回水管上的部分结构示意图;

26.图中:100-管网供水管,200-管网回水管,211-循环泵,212-除污器,213-补水管路,214-补水泵,215-补水罐,220-旁通管路;300-用户,400-支管,401-用户供水管,402-用户回水管;600-供暖热源;

27.500-混水器:1-混水本体,11-引入室,12-混合室,13-扩散室,14-止退螺钉;2-喷嘴,21-直孔段,22-锥孔段;3-引入口,4-安装孔,5-安装台,6-密封圈,7-密封槽,8-限位台阶,9-第一耐磨层,10-第二耐磨层,101-直孔部,102-锥体部。

具体实施方式

28.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.参见图1-3,本实用新型提供的一种低阻高效供热系统,包括供暖热源600、管网供水管100、管网回水管200及若干个用户300,若干个用户300分别通过支管400并联在管网供水管100与管网回水管200之间,所述支管400上设有混水装置,所述混水装置设置于用户300的供热进口端。其中,所述支管400包括用户供水管401和用户回水管402,所述用户供水管401上设有混水装置,所述混水装置的引入口与用户回水管402相连;所述混水装置为一个或多个混水器500,多个混水器500串联在用户供水管401上或并联在用户供水管401上,如图1-3所示,分别为实施例1、实施例2及实施例3中混水装置的安装示意图。其中,供暖热源600可采用锅炉或换热器。

30.通过安装混水器能够减小热网供水管压降,增大用户供水侧水压,减少热网回水管的流量,使热网回水管由“大流量小温差”变为“小流量大温差”。在供热系统内加装若干混水器,将各混水器的引入口与用户回水管连通,混水器的出口与用户进水端连通,增大热用户的供水流量,使热用户系统实行“低温大流量小温差”运行模式。采用该方案能够减少混水器之前的热网压降,又增大了用户压降,大大提高了供热系统的水力稳定性,调试简单,抗干扰能力强;同时有效缓解热用户楼内系统冷热不均的现象。

31.本实用新型提供的供热系统和传统集中供热系统相比,具有更好的节能性和热舒适性。混水器500可根据实际需要选择安装方式。另外,在供热系统运行过程中,当供热面积或热用户增加时,相应地增加混水换热站的数量,并在混水器的进口端安装控制阀,在用户的进出口端安装压力表,将控制阀与压力表均与控制器相连,根据用户的进出水压力差来控制控制阀的开启数量,进而满足用户供热需求,降低循环泵的运行电耗,提高了热网水力稳定性。

32.在本实用新型的一个具体实施例中,如图4所示,所述混水器500包括混水本体1和喷嘴2,所述混水本体1与喷嘴2为分体式结构,所述混水本体1的内腔自左至右依次为引入室11、混合室12和扩散室13,所述喷嘴2的左端直孔段21进口能够与管网供水管相连,所述喷嘴2的外壁与引入室11的一端侧壁密封连接,所述喷嘴2的锥体段22延伸至引入室11内,所述喷嘴2的出口朝向混合室12的进口;所述引入室11的顶部设有用于与用户回水管相连的引入口3、右侧为与混合室12相连的喇叭状出口,便于对水流导向;所述混合室12为截面小于引入室11截面的直孔状,所述扩散室13为锥孔状、且其右端大径出口用于与用户供水管连通。利用喷嘴将管网供水高速喷向混合室,在水流作用下引入室内形成负压,通过引入口将用户回水管的水引入到引入室,随后与管网供水在混合室内混合,水流速度在截面骤减的混合室内得到提高,最后经扩散室高速喷出,进而提高用户供水压力,实现满足用户供热需求的目的。

33.在本实用新型的一个具体实施例中,如图4、5、7所示,所述喷嘴2的中部外壁设有安装台5,所述引入室11的一端设有用于与安装台5配合的安装孔4,所述安装台5与安装孔4螺纹配合,所述安装台5的右侧端面上设有用于放置密封圈6的密封槽7,所述安装台5的右侧端面与安装孔4的底部抵接;所述安装孔4的侧壁上径向均布设有多个止退螺钉14,所述止退螺钉14的末端与安装台的外圆抵接。混水本体与喷嘴为螺纹连接,方便装卸、维修;同时借助密封圈及止退螺钉来提高二者之间的密封性和连接牢固性。

34.作为一种优选结构,如图7所示,所述安装台5的里侧端面上设有限位台阶8,所述密封槽7设置于限位台阶8的外侧端面上;所述限位台阶8的中部外锥面能够与安装孔4的内壁抵接。 采用该结构可确保混水本体与喷嘴连接处的密封性能。

35.进一步优化上述技术方案,如图7所示,所述喷嘴2的锥体段22出口端内壁设有第一耐磨层9。利用喷嘴2将管网供水高速喷向混合室12,在水流作用下吸入室11内形成负压,通过引入口3将用户回水管340的水引入到吸入室11,随后与管网供水在混合室12内混合,水流速度在截面骤减的混合室12内得到提高,最后经扩散室13高速喷出,进而提高用户供水压力,实现满足用户供热需求的目的。同时,利用锥体段22出口内壁上的第一耐磨层9来提高喷嘴的使用寿命,避免水流持续冲刷喷嘴出口导致磨损严重。

36.具体制作时,所述第一耐磨层9嵌装于锥体段22的内壁,所述第一耐磨层9的内壁与锥体段22的内壁在同一个锥面内,如图4、7、8所示。其中,所述第一耐磨层9的左端为喇叭孔,所述喇叭孔的锥度与锥体段22的锥度一致,所述喇叭孔的右端出口为直孔。

37.同理,如图4-6所示,在引入室11与混合室12的交界处内壁设有第二耐磨层10,所述第二耐磨层10包括锥孔部101和直孔部102,所述锥孔部101的内壁与引入室11的内壁在同一个锥面内,所述直孔部102的内壁与混合室12的内壁在同一个圆柱面内;所述引入室11的喇叭状出口锥度大于喷嘴2的锥体段22锥度。

38.具体制作时,所述混水本体1及喷嘴2均为增强尼龙材质,所述第一耐磨层9及第二耐磨层10为耐磨陶瓷材质,或为淬火处理的不锈钢或合金结构钢材质,这几种材质均具有良好的耐磨性能及耐腐蚀性能,使用寿命长;所述喷嘴2的锥体段22与第一耐磨层9一体注塑成型,所述混水本体1与第二耐磨层10一体注塑成型,采用该结构能够简化加工工艺,降低了加工难度,便于批量生产。在图5、图7中,喷嘴2锥体段22的内孔锥度α、扩散室13的内孔锥度β及吸入室11的喇叭状出口锥度γ均可以根据实际情况选择合适的角度。

39.进一步优化上述技术方案,所述第一耐磨层9的喇叭孔的外壁及第二耐磨层10的外壁上均设有环形齿,如图6、8所示。采用该结构可使第一耐磨层与喷嘴、第二耐磨层与混水本体连接牢固,避免因长时间水流冲击而脱落。

40.在本实用新型的一个具体实施例中,如图5所示,所述混水本体1的引入口3进口端外圆上、所述喷嘴2的进口端外圆上及混水本体1的扩散室13出口端外圆上带有外螺纹的凸台。采用该结构方便在施工过程中快速装卸该混水器,施工方便快捷,工作效率高。

41.上述结构的混水器运行原理如下:

42.从管网供水管进入混水器的高温水在其压力作用下,由喷嘴高速喷射出来,进入吸入室,动能增加,压力下降,形成低压区,由于喷嘴出口处的压力低于吸入室入口的压力,可将户回水管的一部分回水吸入并一起进入混合室。在混合室内两者进行热能交换与动能交换,使混合后的两种流体的温度、速度趋于一致,再进入扩散室。在渐扩型的扩散室内,混合水的流速逐渐降低而压力逐渐升高,当压力升至足以克服用户阻力时被送入用户内。该混水器具有以下优点:

43.(1)无需电源,无漏电、触电隐患;(2)无振动、无噪音,不扰民;(3)结构简单、紧凑,安装方便;(4)全封闭、无泄漏;(5)无运动部件,工作可靠;(6)可提供不同的供水温度;(7)不需备件、免维修;(8)寿命可达20年。

44.在本实用新型的一个具体实施例中,如图9所示,所述管网回水管200上设有循环

泵211和除污器212,所述除污器212与循环泵211之间的管路与补水管路213相连,所述补水管路213上设有补水泵214,所述补水管路213与补水罐215相连;所述除污器212、循环泵211及补水泵214的前后均设有阀门;所述除污器212的一侧还设有旁通管路220,所述旁通管路220上设有阀门;所述循环泵211及补水泵214均为两个以上并联相连。借助除污器212对管网进行定时清洁,能够减小供热系统的运行阻力;在运行过程中循环泵211及补水泵214一用一备,能够在维护设备的同时,确保供热系统正常运行。由于供热系统在运行过程中存在损耗,通过补水泵及时补充供热系统损耗的水分,确保供热系统运行正常。

45.综上所述,综合实施例1-实施例3这三种运行方式,加装混水器后,能够提高用户进水侧压力,满足供暖需求。当供热面积或热用户增加时,相应地增加混水器的数量或者改变混水器的安装方式,应用灵活方便。本实用新型具有结构简单紧凑、供热效果好的优点,该混水器的使用寿命长、加工制作简单方便,可提高用户供热的水压。采用本实用新型的混水器能够降低直供系统或间供二次系统循环泵的运行电耗,间接提高热源侧的运行效率,提高了热网水力稳定性,保证了供热系统的热力均衡,满足用户供热需求,提高用户供热满意度,达到节电、节热的目的。本实用新型尤其适用于集中供暖系统。

46.在上面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受上面公开的具体实施例的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。