1.本实用新型涉及微生物发酵技术领域,更具体地说,涉及一种短芽孢杆菌用的微生物发酵设备。

背景技术:

2.微生物发酵即是指利用微生物,在适宜的条件下,将原料经过特定的代谢途径转化为人类所需要的产物的过程,而短芽孢杆菌用的微生物发酵设备是专门用于短芽孢杆菌的发酵设备,现有的短芽孢杆菌用的微生物发酵设备还存在以下不足:

3.1、现有的发酵设备一般采用内置加热板,对内部的发酵混合物进行加热温控,初期加热不均匀,加热效率低。

4.2、现有的发酵设备都是将发酵物和发酵液统一加入,然后通过搅拌的方式进行混合,混合效率低,耗时长。

技术实现要素:

5.针对现有技术中存在的问题,本实用新型的目的在于提供一种短芽孢杆菌用的微生物发酵设备,以解决现有发酵设备一般采用内置加热板,对内部的发酵混合物进行加热温控,初期加热不均匀,加热效率低以及混合效率低、耗时长的问题。

6.为解决上述问题,本实用新型采用如下的技术方案。

7.一种短芽孢杆菌用的微生物发酵设备,包括罐体,所述罐体的顶部固定连接有搅拌电机,所述罐体的顶部固定连接有两个注料口,所述搅拌电机的输出端通过联轴器固定连接有传动杆,所述传动杆的底端贯穿并转动连接至罐体的内部,所述传动杆的底端转动安装有导液盒,所述导液盒的底部安装有搅拌件,所述导液盒的左侧与罐体内壁固定连接,所述传动杆的底端与搅拌件相配合,所述罐体的右侧安装有循环加热组件,所述循环加热组件与导液盒相配合,所述罐体的底部固定连接有排料阀。

8.作为上述技术方案的进一步描述:所述搅拌件包括连接杆、主管和多个副管,所述连接杆的顶端与传动杆固定连接,所述连接杆的底端与主管固定连接,所述主管的底端贯穿并转动连接至导液盒的底部,多个所述副管等距离安装至主管的外侧。

9.作为上述技术方案的进一步描述:所述副管的底部开设有等距离排列的通孔,所述通孔的内部均安装有过滤网。

10.作为上述技术方案的进一步描述:所述循环加热组件包括电加热器、输出管、两个导液头、导液管和高压泵,所述电加热器的外侧与罐体固定连接,所述电加热器的输出端与输出管固定连接,所述输出管的另一端贯穿并固定连接至罐体的内部,所述输出管的左端贯穿并导液盒的内部,两个所述导液头均安装至罐体的底部,两个所述导液头的底部均与导液管固定连接,所述高压泵安装至罐体的底部,所述高压泵的输入端与导液管固定连接,所述高压泵的输出端通过管道与电加热器的输入端固定连接。

11.作为上述技术方案的进一步描述:所述导液头的顶部贯穿并固定连接至罐体的内

部,所述导液头的顶固定连接有过滤膜。

12.作为上述技术方案的进一步描述:所述罐体的内部固定连接有温度传感器。

13.相比于现有技术,本实用新型的优点在于:

14.本方案通过罐体作为装置主体,先通过两个注料口将发酵物料和发酵液同时注入罐体内部,然后启动搅拌电机带动传动杆转动,以带动导液盒底部的搅拌件转动开始对原料进行搅拌,并且同时启动循环加热组件将发酵液抽出,并加热然后再注入导液盒的内部,然后通过导液盒注入搅拌件的内部,然后通过搅拌件均匀的再次混入发酵原料内部,如此循环数次,直至内部混合完全,并且快速对内部原料进行加热,待发酵完成后,通过排料阀排出,从而实现了装置具备均匀高效加热,效率高,并且混合效率高,耗时短的优点。

附图说明

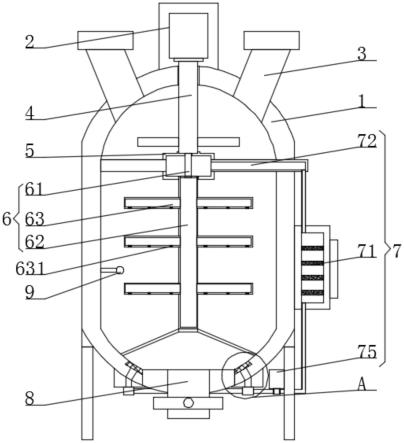

15.图1为本实用新型的正视剖面结构示意图;

16.图2为图1中a部结构放大示意图;

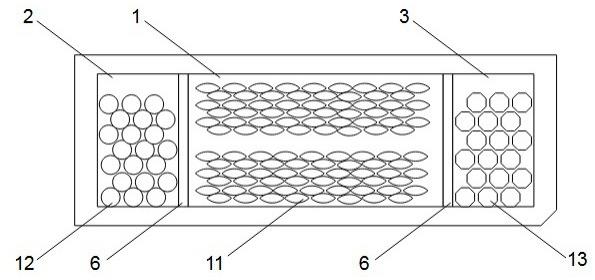

17.图3为本实用新型的俯视剖面结构示意图;

18.图4为本实用新型的部分正视剖面立体结构示意图。

19.图中标号说明:

20.1、罐体;2、搅拌电机;3、注料口;4、传动杆;5、导液盒;6、搅拌件;61、连接杆;62、主管;63、副管;631、通孔;632、过滤网;7、加热组件;71、电加热器;72、输出管;73、导液头;731、过滤膜;74、导液管;75、高压泵;8、排料阀;9、温度传感器。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;

22.请参阅图1~4,本实用新型中,一种短芽孢杆菌用的微生物发酵设备,包括罐体1,罐体1的顶部固定连接有搅拌电机2,罐体1的顶部固定连接有两个注料口3,搅拌电机2的输出端通过联轴器固定连接有传动杆4,传动杆4的底端贯穿并转动连接至罐体1的内部,传动杆4的底端转动安装有导液盒5,导液盒5的底部安装有搅拌件6,导液盒5的左侧与罐体1内壁固定连接,传动杆4的底端与搅拌件6相配合,罐体1的右侧安装有循环加热组件7,循环加热组件7与导液盒5相配合,罐体1的底部固定连接有排料阀8。

23.本实用新型中,通过罐体1作为装置主体,先通过两个注料口3将发酵物料和发酵液同时注入罐体1内部,然后启动搅拌电机2带动传动杆4转动,以带动导液盒5底部的搅拌件6转动开始对原料进行搅拌,并且同时启动循环加热组件7将发酵液抽出,并加热然后再注入导液盒5的内部,然后通过导液盒5注入搅拌件6的内部,然后通过搅拌件6均匀地再次混入发酵原料内部,如此循环数次,直至内部混合完全,并且快速对内部原料进行加热,待发酵完成后,通过排料阀8排出,从而实现了装置具备均匀高效加热,效率高,并且混合效率高,耗时短的优点,解决了现有技术中一般采用内置加热板,对内部的发酵混合物进行加热温控,初期加热不均匀,加热效率低,并且都是将发酵物和发酵液统一加入,然后通过搅拌的方式进行混合,混合效率低,耗时长的问题。

24.请参阅图1、图3与图4,其中:搅拌件6包括连接杆61、主管62和多个副管63,连接杆

61的顶端与传动杆4固定连接,连接杆61的底端与主管62固定连接,主管62的底端贯穿并转动连接至导液盒5的底部,多个副管63等距离安装至主管62的外侧。

25.本实用新型中,通过传动杆4转动带动连接杆61转动,连接杆61带动主管62转动,主管62带动多个副管63实现对内部原料的搅拌。

26.请参阅图1,其中:副管63的底部开设有等距离排列的通孔631,通孔631的内部均安装有过滤网632。

27.本实用新型中,通过通孔631将导液盒5内部注入的加热发酵液,均匀地注入内部原料内部,并且通过过滤网632防止原料反灌入副管63的内部,结构合理。

28.请参阅图1,其中:循环加热组件7包括电加热器71、输出管72、两个导液头73、导液管74和高压泵75,电加热器71的外侧与罐体1固定连接,电加热器71的输出端与输出管72固定连接,输出管72的另一端贯穿并固定连接至罐体1的内部,输出管72的左端贯穿并导液盒5的内部,两个导液头73均安装至罐体1的底部,两个导液头73的底部均与导液管74固定连接,高压泵75安装至罐体1的底部,高压泵75的输入端与导液管74固定连接,高压泵75的输出端通过管道与电加热器71的输入端固定连接。

29.本实用新型中,通过启动高压泵75通过导液管74和导液头73将内部的发酵液抽出,然后注入电加热器71的内部进行加热,然后通过输出管72注入导液盒5的内部,然后在进入主管62和副管63的内部,再通过通孔631均匀注入发酵原料进行高效均匀混合,提高混合效率和加热效率。

30.请参阅图2,其中:导液头73的顶部贯穿并固定连接至罐体1的内部,导液头73的顶固定连接有过滤膜731。

31.本实用新型中,通过过滤膜731将发酵原料过滤,使得装置结构更加合理。

32.请参阅图1,其中:罐体1的内部固定连接有温度传感器9。

33.本实用新型中,通过温度传感器9实时监控罐体1内部的原料温度,方便监控调节。

34.工作原理:使用时,首先通过两个注料口3将发酵物料和发酵液同时注入罐体1内部,然后启动搅拌电机2带动传动杆4转动,以带动导液盒5底部的搅拌件6转动开始对原料进行搅拌,并且同时启动高压泵75通过导液管74和导液头73将内部的发酵液抽出,然后注入电加热器71的内部进行加热,然后通过输出管72注入导液盒5的内部,然后在进入主管62和副管63的内部,再通过通孔631均匀注入发酵原料进行高效均匀混合,如此循环数次,直至内部混合完全,并且快速对内部原料进行加热,待发酵完成后,通过排料阀8排出,从而实现了装置具备均匀高效加热,效率高,并且混合效率高,耗时短的优点。

35.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。