1.本发明涉及一种固体电池。

背景技术:

2.近年来,电池作为移动电话、便携式个人计算机等便携式电子设备的电源的需求大幅增加。在用于这样的用途的电池中,作为用于使离子移动的介质,一直以来使用有机溶剂等电解质(电解液)。但是,在上述的构成的电池中,存在电解液漏出这样的危险性。另外,用于电解液的有机溶剂等为可燃性物质。因此,要求提高电池的安全性。因此,为了提高电池的安全性,作为电解质,使用了固体电解质来代替电解液的固体电池的研究正在进行。

3.例如,在专利文献1中记载了如下内容:在具有隔着固体电解质层叠的多个电极层的固体电池中,通过使位于电极层的中心部侧的区域的厚度比位于电极层的端部侧的区域的厚度薄,能够抑制电极面内的温度分布的偏差。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2008-78109号公报

技术实现要素:

7.发明所要解决的技术问题

8.为了固体电池的实用化,为了提高输出密度,需要降低内阻。作为降低内阻的一个方法,考虑到减小电极层的间隔。例如,在专利文献1的方法中,由于使位于电极层的中心部侧的区域的厚度比位于电极层的端部侧的区域的厚度薄,所以在端部电极层的间隔变小,能够降低内阻。然而,存在容易引起在端部的电极层间的短路的问题。

9.因此,本发明的目的在于提供一种能够降低内阻和防止短路的固体电池。

10.用于解决技术问题的技术方案

11.为了解决上述技术问题,本发明的固体电池,其特征在于,所述固体电池具备一个以上的包括隔着固体电解质层层叠的正极层和负极层的电池构成单元,在俯视下,所述正极层和所述负极层具有中央部和包围所述中央部的外缘部,所述正极层和所述负极层中的至少一方为1.05≤(外缘部的膜厚的最大值)/(中央部的平均膜厚)《1.34,(固体电解质层的平均膜厚)/(中央部的平均膜厚)》0.35。

12.发明效果

13.根据本发明,能够提供一种能够降低内阻和防止短路的固体电池。

附图说明

14.图1是表示本发明的实施方式1所涉及的固体电池的结构的一例的示意立体图。

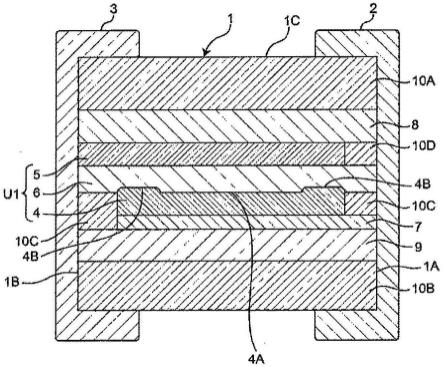

15.图2是沿着图1的固体电池的ii-ii’线的示意纵剖视图。

16.图3是表示图1的固体电池的正极层的结构的一例的示意剖视图和示意俯视图。

17.图4是表示本发明的实施方式2所涉及的固体电池的结构的一例的示意剖视图。

18.图5是表示本发明的实施方式3所涉及的固体电池的结构的一例的示意剖视图。

具体实施方式

19.本发明中所说的“固体电池”广义上是指其构成要素由固体构成的电池,狭义上是指其构成要素(特别优选全部的构成要素)由固体构成的全固体电池。在一个优选的方式中,本发明中的固体电池是以形成电池构成单元的各层相互层叠的方式构成的层叠型固体电池,优选为这样的各层由烧成体构成。需要说明的是,“固体电池”不仅包括能够反复充电以及放电的所谓的“二次电池”,还包括仅能够放电的“一次电池”。在本发明的一个优选的方式中,“固体电池”是二次电池。“二次电池”并不过分拘泥于该名称,例如也可以包括“蓄电设备”等电化学设备。

20.本说明书中所说的“俯视”是指沿着基于构成固体电池的电极层叠体的层叠方向的厚度方向从上侧或下侧观察对象物时的状态(俯视图或仰视图)。另外,本说明书中所说的“剖视”是指从相对于基于构成固体电池的电极层叠体的层叠方向的厚度方向大致垂直的方向观察时的截面状态(剖视图)。在本说明书中直接或间接使用的“上下方向”以及“左右方向”分别相当于图中的上下方向以及左右方向。除非另有说明,相同的附图标记或记号表示相同的部件

·

部位或相同的意思内容。

21.(实施方式1)

22.对于本发明的一个方式所涉及的固体电池a的构成,参照图1~3进行说明。固体电池a具有:大致矩形体状的电池元件1,具有对置的第一端面1a和第二端面1b,以及配置在第一端面1a和第二端面1b之间的周面1c;第一外部电极2,覆盖第一端面1a和周面1c的第一端面1a侧;以及第二外部电极3,覆盖第二端面1b和周面1c的第二端面1b侧。

23.[固体电池的构成]

[0024]

固体电池是由多个电极层构成的电极层叠体,该多个电极层是将正极层和负极层这样的极性不同的两个电极层隔着固体电解质层交替层叠而成的,该固体电池具备一个以上的由正极层/固体电解质层/负极层构成的电池构成单元,并根据需要而具备中间层和外包装材料(以下,将一个以上的电池构成单元称为电池元件,将具备中间层和外包装材料的电池元件称为外包装电池元件)。如图2所示,正极层4和负极层5向彼此相反的方向引出,分别在第一端面1a和第二端面1b露出,分别与第一外部电极2(正极端子)和第二外部电极3(负极端子)连接。另外,在正极层4的底面设置有集电体层7。此外,在电池构成单元u1的最上层的负极层5的上表面设置有中间层8,在电池构成单元的最下层的正极层4的集电体层7的底面设置有中间层9。此外,在中间层8的上表面设置有外包装材料10a,在中间层9的底面设置有外包装材料10b。此外,在覆盖负极层5的上表面的中间层8的伸出部分与固体电解质层6之间设置外包装材料10d,保护负极层5的端面。另外,在覆盖集电体层7的底面的中间层9的伸出部分与固体电解质层6之间设置有外包装材料10c,保护正极层4的第二端面1b侧的端面和集电体层7的端面。另外,在集电体层7的第一端面1a侧的伸出部分与固体电解质层6之间设置有外包装材料10c,保护正极层4的第一端面1a侧的端面。需要说明的是,在图2中,示出了电池元件1包括一个电池构成单元的例子,但电池构成单元的数量并不限定于此。

[0025]

(电极层)

[0026]

在俯视下,构成电极层的正极层和负极层在上表面和/或底面具有中央部和包围中央部的外缘部。图3是表示电极层的结构的一例的示意剖视图和示意俯视图,示出了图2的正极层4的例子。

[0027]

如后所述,固体电池能够使用丝网印刷等印刷法来制造。本发明人等着眼于在基材的两端部使用丝网等设置非涂布部的印刷法中涂布层的端部(耳部)隆起的现象(耳高),发现通过控制该端部的厚度,能够降低内阻和防止短路。电极层、例如表示一例的正极层4在上表面具有中央部4a和包围中央部4a的隆起区域即外缘部4b。换言之,正极层4的外缘部4b相对于中央部4a朝向固体电解质层6侧突出(隆起)。在此,中央部是指包括在与电池构成单元的层叠方向正交的方向上画出的假想的中心线cl的区域,是被外缘部包围的区域。涂布层的耳部在刚涂布后具有角状的截面形状,但在层叠时通过加压而变形,成为如图3所示的被压扁的截面形状。外缘部4b的宽度a在将正极层4的长度设为l时,a/l为0.03以上且0.3以下,优选为0.1以上且0.3以下的范围。另外,当将正极层4的宽度设为w时,a/w为0.03以上且0.3以下,优选为0.1以上且0.3以下的范围。例如,在电极层的主面在俯视下具有8mm

×

4mm的大小的情况下,外缘部4b的宽度a为1mm左右。另外,外缘部4b具有最大膜厚b,中央部4a具有平均膜厚c。

[0028]

在本发明中,正极层和负极层中的至少一方的电极层的外缘部的膜厚的最大值和中央部的平均膜厚满足1.05≤(外缘部的膜厚的最大值)/(中央部的平均膜厚)《1.34的关系,并且固体电解质层的平均膜厚和电极层的中央部的平均膜厚满足(固体电解质层的平均膜厚)/(中央部的平均膜厚)》0.35的关系。

[0029]

如上所述,在印刷法中,由于涂布层的端部隆起,因此电极层的外缘部的最大膜厚比中央部的平均膜厚大,成为容易发生电极层间的短路(以下也称为短路)的结构。因此,从防止短路的观点出发,考虑减少外缘部的隆起。但是,减少外缘部的隆起有可能导致内阻的增加。因此,在本发明中,从兼顾降低内阻和防止短路的观点出发,通过使1.05≤(外缘部的膜厚的最大值)/(中央部的平均膜厚)《1.34,减小电极层的间隔并降低内阻,另一方面,通过使(固体电解质层的平均膜厚)/(中央部的平均膜厚)》0.35,确保防止短路所需的固体电解质的膜厚,防止短路。

[0030]

此外,固体电解质层的平均膜厚、电极层的中央部的平均膜厚和电极层的外缘部的膜厚的最大值,优选满足(固体电解质层的平均膜厚)-{(外缘部的膜厚的最大值)-(中央部的平均膜厚)}》0的关系。

[0031]

此外,正极层和负极层,优选满足1.05≤(外缘部的膜厚的最大值)/(中央部的平均膜厚)《1.34的关系。

[0032]

更优选的是,正极层以及负极层,满足1.05≤(外缘部的膜厚的最大值)/(中央部的平均膜厚)《1.2的关系。

[0033]

需要说明的是,本发明中的中央部的平均膜厚是指:通过离子铣削装置(hitachi high-technologies制airblade)对电极进行铣削,通过扫描型电子显微镜(日立制作所制s-4700、加速电压3kv、1000倍)拍摄电极的中央部的连结图像,从中央部的面方向的一端到另一端等间隔地取20个点,计算出这20个点的厚度的平均值。

[0034]

(正极层)

[0035]

正极层包括正极活性物质和固体电解质。固体电解质也可以具有作为粘合剂的功

能。正极层根据需要还可以含有导电性材料。

[0036]

正极活性物质例如包括能够嵌入脱嵌作为电极反应物质的锂离子或钠离子的正极材料。从可以得到高能量密度的观点出发,该正极材料优选为含锂化合物或含钠化合物等,但并不限定于此。例如,能够列举出选自由具有nasicon型结构的含锂磷酸化合物、具有橄榄石型结构的含锂磷酸化合物、含锂层状氧化物,以及具有尖晶石型结构的含锂氧化物等构成的组中的至少一种。作为具有nasicon型结构的含锂磷酸化合物,例如能够列举出li

3v2

(po4)3。作为具有橄榄石型结构的含锂磷酸化合物,例如能够列举出li3fe2(po4)3、lifepo4、和/或limnpo4等。作为含锂层状氧化物,例如能够列举出licoo2、和/或lico

1/3

ni

1/3

mn

1/3

o2等。作为具有尖晶石型结构的含锂氧化物等,例如能够列举出limn2o4、和/或lini

0.5

mn

1.5

o4等。

[0037]

另外,作为能够嵌入脱嵌钠离子的正极活性物质,可以列举出选自由具有nasicon型结构的含钠磷酸化合物、具有橄榄石型结构的含钠磷酸化合物、含钠层状氧化物以及具有尖晶石型结构的含钠氧化物等构成的组中的至少一种。

[0038]

此外,正极活性物质例如可以是氧化物、二硫化物、氧族化物(chalcogenide)或导电性高分子等。氧化物例如是氧化钛、氧化钒或二氧化锰等。二硫化物例如是二硫化钛或硫化钼等。氧族化物例如是硒化铌等。导电性高分子例如是二硫化物、聚吡咯、聚苯胺、聚噻吩、聚对苯乙烯、聚乙炔或多并苯等。

[0039]

正极层中含有的固体电解质优选含有含锂或钠的氧化物玻璃作为氧化物系无机固体电解质。含锂或钠的氧化物玻璃优选与固体电解质层中含有的含锂或钠的氧化物玻璃是同样的。另外,正极层和固体电解质层中含有的含锂或钠的氧化物玻璃的成分或组成可以相同,也可以不同。

[0040]

导电性材料例如是碳材料、金属、金属氧化物以及导电性高分子等中的至少一种。作为碳材料,例如能够使用黑铅、碳纤维、炭黑以及碳纳米管等中的至少一种。作为碳纤维、炭黑、碳纳米管,例如能够使用与后面叙述的正极层用集电体层同样的材料。作为金属,例如能够使用ni粉末等。作为金属氧化物,例如能够使用sno2等。作为导电性高分子,例如能够使用取代或未取代的聚苯胺、聚吡咯、聚噻吩,以及由选自它们中的一种或两种构成的(共)聚合物等中的至少一种。需要说明的是,导电性材料只要是具有导电性的材料即可,并不限定于上述的例子。

[0041]

正极层的膜厚可以为5μm以上且60μm以下,优选为8μm以上且50μm以下。另外,也可以是5μm以上且30μm以下。

[0042]

另外,正极活性物质粒子的粒径没有特别限定,从防止短路的观点出发,优选粒径小。但是,如果过小,则正极层的电阻增加。特别是在正极层中含有固体电解质的情况下,由于固体电解质覆盖正极活性物质粒子,因此电子传导路径减少,正极层的电阻增加。因此,正极活性物质粒子的最大粒径优选为5μm以上且30μm以下。需要说明的是,最大粒径是指:通过离子铣削装置(hitachi high-technologies制airblade)对正极进行铣削,通过扫描型电子显微镜观察单元的截面(日立制作所制s-4700,加速电压3kv),将各粒子最长的部位作为粒径,将粒径中最大的值作为最大粒径。

[0043]

(正极层用集电体层)

[0044]

正极层用集电体层可以具有箔的形态,但从利用一体烧成的固体电池的制造成本

降低以及固体电池的内阻等观点出发,可以具有烧成体的形态。正极层用集电体层可以含有导电性粒子粉末和无机粘合剂。导电粒子例如可以含有碳粒子以及金属粒子中的至少一种。作为碳粒子,例如能够使用石墨(黑铅)、碳纤维、炭黑以及碳纳米管等中的至少一种。作为碳纤维,例如能够使用气相生长碳纤维(vgcf:vapor growth carbon fiber)等。作为炭黑,例如能够使用热裂法炭黑、炉法炭黑、槽法炭黑、乙炔黑以及科琴黑等中的至少一种。作为碳纳米管,例如能够使用单壁碳纳米管(swcnt)、双壁碳纳米管(dwcnt)等多壁碳纳米管(mwcnt)等。作为金属粒子,例如能够使用ni粒子等。另外,导电性粒子并不特别限定于上述的粒子。需要说明的是,正极层用集电体层不是电极层的必须要素。

[0045]

无机粘合剂优选含有含锂或钠的氧化物玻璃。含锂或钠的氧化物玻璃优选进行烧成。含锂或钠的氧化物玻璃优选与固体电解质层中含有的含锂或钠的氧化物玻璃是同样的。另外,集电体层和固体电解质层中含有的含锂或钠的氧化物玻璃的成分或组成可以相同,也可以不同。

[0046]

集电体层例如可以是含有al、ni或不锈钢等的金属层。上述金属层的形状例如可以是箔状、板状或网格状等。

[0047]

(负极层)

[0048]

负极层含有负极活性物质和固体电解质。固体电解质也可以具有作为粘合剂的功能。负极层根据需要还可以含有导电性材料。另外,也可以根据需要在负极层上设置集电体层。

[0049]

负极活性物质例如可以含有能够嵌入脱嵌作为电极反应物质的锂离子或钠离子的负极材料。从可以得到高能量密度的观点出发,该负极材料优选含有碳材料以及金属系材料中的至少一种,但并不限定于此。负极活性物质优选具有电导率。具有这种功能的负极活性物质优选含有碳材料。从可以得到高能量密度以及高电导率的观点出发,碳材料优选含有石墨、乙炔黑、科琴黑以及碳纤维中的至少一种,在这些碳材料中,特别优选含有石墨。负极层还可以含有金属系材料作为导电性材料。金属系材料的负极活性物质例如可以是含有能够与锂或钠形成合金的金属元素或半金属元素作为构成元素的材料。更具体而言,例如,金属系材料可以是ti(钛)、si(硅)、sn(锡)、cr(铬)、fe(铁)、nb(铌)、mo(钼)、al(铝)、in(铟)、mg(镁)、b(硼)、ga(镓)、ge(锗)、pb(铅)、bi(铋)、cd(镉)、ag(银)、zn(锌)、hf(铪)、zr(锆)、y(钇)、pd(钯)或pt(铂)等的单体、合金或化合物的任意一种或两种以上。另外,单体不限于纯度100%,也可以含有微量的杂质。作为合金或化合物,例如可以列举出sib4、tisi2、sic、si3n4、siov(0《v≤2)、lisio、snow(0《w≤2)、snsio3、lisno、mg2sn等。另外,作为负极层中含有的负极活性物质,可以列举出选自由黑铅-锂化合物、锂合金、具有nasicon型结构的含锂磷酸化合物、具有橄榄石型结构的含锂磷酸化合物、以及具有尖晶石型结构的含锂氧化物等构成的组中的至少一种。作为锂合金的一例,可以列举出li-al等。作为具有nasicon型结构的含锂磷酸化合物的一例,可以列举出li

3v2

(po4)3和/或liti2(po4)3等。作为具有橄榄石型结构的含锂磷酸化合物的一例,可以列举出li3fe2(po4)3和/或licupo4等。作为具有尖晶石型结构的含锂氧化物的一例,可以列举出li4ti5o

12

等。

[0050]

另外,作为能够嵌入脱嵌钠离子的负极活性物质,可以列举出选自由具有nasicon型结构的含钠磷酸化合物、具有橄榄石型结构的含钠磷酸化合物,以及具有尖晶石型结构的含钠氧化物等构成的组中的至少一种。

[0051]

负极层中含有的固体电解质优选含有含锂氧化物玻璃作为氧化物系无机固体电解质。含锂氧化物玻璃优选与固体电解质层中含有的含锂氧化物玻璃是同样的。另外,负极层和固体电解质层中含有的含锂氧化物玻璃的成分或组成可以相同,也可以不同。

[0052]

作为导电性材料,能够使用与上述的正极层中含有的导电性材料同样的材料。

[0053]

负极层的膜厚可以为5μm以上且60μm以下,优选为8μm以上且50μm以下。另外,也可以是5μm以上且30μm以下。

[0054]

(固体电解质层)

[0055]

固体电解质层含有氧化物系无机固体电解质。通过固体电解质层含有氧化物系无机固体电解质,能够提高固体电解质层相对于大气(水分)的稳定性。氧化物系无机固体电解质优选含有含锂或钠的氧化物玻璃。在此,玻璃是指在x射线衍射或电子射线衍射等中观测到光晕等的结晶学上为非晶质的玻璃。氧化物系无机固体电解质优选进行烧成。这是因为能够提高固体电解质层的强度以及锂离子传导率或钠离子传导率。

[0056]

作为含锂氧化物玻璃,优选含有ge、si、b以及p中的至少一种;li;o(氧),更优选含有si、b、li以及o。具体而言,优选含有氧化锗(geo2)、氧化硅(sio2)、氧化硼(b2o3)以及氧化磷(p2o5)中的至少一种和氧化锂(li2o),更优选含有sio2、b2o3以及li2o。另外,含钠氧化物玻璃也可以说是同样的。

[0057]

另外,作为具体的固体电解质,例如也可以是具有nasicon结构的含锂磷酸化合物、具有钙钛矿结构的氧化物、具有石榴石型或类石榴石型结构的氧化物等。作为具有nasicon结构的含锂磷酸化合物,可以列举出li

xmy

(po4)3(1≤x≤2,1≤y≤2,m为选自由ti、ge、al、ga以及zr构成的组中的至少一种)。作为具有nasicon结构的含锂磷酸化合物的一例,例如可以列举出li

1.2

al

0.2

ti

1.8

(po4)3等。作为具有钙钛矿结构的氧化物的一例,可以列举出la

0.55

li

0.35

tio3等。作为石榴石型或具有类石榴石型结构的氧化物的一例,可以列举出li7la3zr2o

12

等。

[0058]

需要说明的是,作为能够传导钠离子的固体电解质,例如可以列举出具有nasicon结构的含钠磷酸化合物、具有钙钛矿结构的氧化物、具有石榴石型或类石榴石型结构的氧化物等。作为具有nasicon结构的含钠磷酸化合物,可以列举出na

xmy

(po4)3(1≤x≤2,1≤y≤2,m为选自由ti、ge、al、ga以及zr构成的组中的至少一种)。

[0059]

需要说明的是,上述各氧化物的含量是含锂氧化物玻璃中的各氧化物的含量,具体而言,将各氧化物的含量(mol)相对于上述的各氧化物的含量的合计量(mol)的比例用百分比(mol%)表示。各氧化物的含量能够使用电感耦合等离子体发光分光分析法(icp-aes)等进行测量。

[0060]

固体电解质层的膜厚可以为1.8μm以上且21.0μm以下,优选为2.0μm以上且21.0μm以下。另外,也可以为1μm以上且5μm以下。

[0061]

(外包装材料)

[0062]

外包装材料一般形成在固体电池的最外侧,用于电性、物理性和/或化学性地保护。外包装材料优选绝缘性、耐久性和/或耐湿性优异,对环境安全。外包装材料可以含有陶瓷粉末和无机粘合剂。

[0063]

陶瓷可以含有金属氧化物、金属氮化物以及金属碳化物中的至少一种。在此,定义为金属包括半金属。更具体而言,粒子包括al2o3(氧化铝:矾土)、sio2(氧化硅:石英)、sin

(氮化硅)、aln(氮化铝)以及sic(碳化硅)中的至少一种。粒子粉末可以含有一种粒子,也可以含有两种以上的粒子。

[0064]

无机粘合剂优选含有含锂氧化物玻璃。含锂氧化物玻璃优选进行烧成。含锂氧化物玻璃优选与固体电解质层中含有的含锂氧化物玻璃是同样的。另外,外包装材料和固体电解质层中含有的含锂氧化物玻璃的成分或组成可以相同,也可以不同。

[0065]

(正极端子以及负极端子)

[0066]

正极端子以及负极端子例如可以含有导电性粒子粉末。导电性粒子也可以烧成。正极端子以及负极端子还可以根据需要而含有玻璃作为无机粘合剂。玻璃也可以烧成。

[0067]

作为导电性粒子的形状,例如可以列举出球状、椭圆体状、针状、板状、鳞片状、管状、线状、棒状(杆状)或不规则形状等,但并不特别限定于这些。需要说明的是,也可以将两种以上上述形状的粒子组合使用。

[0068]

导电性粒子可以是金属粒子、金属氧化物粒子或碳粒子。在此,定义为金属包括半金属。作为金属粒子,例如可以列举出ag、pt、au、ni、cu、pd、al以及fe中的至少一种,但并不限定于这些。

[0069]

作为金属氧化物粒子,例如可以列举出含有铟锡氧化物(ito)、氧化锌、氧化铟、添加锑的氧化锡、添加氟的氧化锡、添加铝的氧化锌、添加镓的氧化锌、添加硅的氧化锌、氧化锌-氧化锡系、氧化铟-氧化锡系或氧化锌-氧化铟-氧化镁系等的金属氧化物粒子,但并不限定于这些。

[0070]

作为碳粒子,例如可以列举出炭黑、多孔碳、碳纤维、富勒烯、石墨烯、碳纳米管、碳微线圈或纳米角等,但并不限定于这些。

[0071]

玻璃例如包括氧化物玻璃。氧化物玻璃优选与固体电解质层中含有的氧化物玻璃是同样的。另外,正极端子以及负极端子与集电体层中含有的氧化物玻璃的成分或组成可以相同,也可以不同。

[0072]

(中间层)

[0073]

中间层可以含有固体电解质。固体电解质优选含有含锂氧化物玻璃作为氧化物系无机固体电解质。含锂氧化物玻璃优选与固体电解质层中含有的含锂氧化物玻璃是同样的。另外,中间层和固体电解质层中含有的含锂氧化物玻璃的成分或组成可以相同,也可以不同。

[0074]

[固体电池的制造方法]

[0075]

以下,对本实施方式所涉及的固体电池的制造方法的一例进行说明。需要说明的是,作为一例,对能够嵌入脱嵌锂离子的固体电池进行说明,但也可以是能够嵌入脱嵌钠离子的固体电池。

[0076]

(固体电解质层制作用生片的制作工序)

[0077]

首先,将作为氧化物系无机固体电解质的含锂氧化物玻璃和有机粘合剂混合,制备合剂粉末,然后使该合剂粉末分散在溶剂中,制作固体电解质层制作用糊剂。

[0078]

作为有机粘合剂,例如能够使用丙烯酸树脂等高分子粘合剂。作为溶剂,只要是可以分散合剂粉末的溶剂即可,没有特别限定,优选在比固体电解质层制作用糊剂中含有的含锂氧化物玻璃的玻璃化转变温度低的温度区域烧掉的溶剂。作为溶剂,例如可以列举出甲醇、乙醇、异丙醇、正丁醇、仲丁醇或叔丁醇等碳原子数为4以下的低级醇;乙二醇、丙二醇

(1,3-丙二醇)、1,3-丙二醇、1,4-丁二醇、1,2-丁二醇、1,3-丁二醇或2-甲基-1,3-丙二醇等脂肪族二醇;甲基乙基酮等酮类;二甲基乙基胺等胺类;萜品醇等脂环族醇和/或乙酸丁酯等,这些能够单独使用或混合两种以上使用,但并不特别限定于这些。作为分散方法,例如可以列举出搅拌处理、超声波分散处理、珠分散处理、混炼处理、均化器处理等。作为在以下说明的各糊料的制作工序中使用的有机粘合剂以及溶剂,能够例示出与固体电解质层制作用糊料同样的材料。

[0079]

接着,通过在支承基材的表面均匀地涂布电解质糊剂,形成糊剂层。作为支承基材,例如能够使用聚对苯二甲酸乙二醇酯(pet)膜等高分子树脂膜。在此,定义为涂布包括印刷。作为涂布方法,例如能够使用模涂法、微凹版涂布法、绕线棒涂布法、直接凹版涂布法、逆转辊涂布法、逗点涂布法、刮刀涂布法、喷涂法、帘式涂布法、浸涂法、旋涂法、凸版印刷法、胶版印刷法、凹面印刷法(gravure printing method)、凹版印刷法、橡胶版印刷法或丝网印刷法等,但并不特别限定于这些方法。

[0080]

为了在后续工序中容易将固体电解质层制作用生片从支承基材的表面剥离,优选预先在支承基材的表面实施剥离处理。作为剥离处理,例如可以列举出在支承基材的表面预先涂布或印刷赋予剥离性的组合物的方法。作为赋予剥离性的组合物,例如可以列举出以粘合剂为主成分、添加有蜡或氟等的涂料、或有机硅树脂等。

[0081]

接着,通过干燥糊剂层,在支承基材上制作作为固体电解质层前体的固体电解质层制作用生片。作为干燥方法,例如可以列举出自然干燥、利用热风等的送风干燥、利用红外线或远红外线等的加热干燥、真空干燥等。这些干燥方法可以单独使用,也可以两种以上组合使用。

[0082]

(正极层制作用糊剂的制作工序)

[0083]

首先,将正极活性物质、作为氧化物系无机固体电解质的含锂氧化物玻璃、有机粘合剂和根据需要的导电性材料混合,制备合剂粉末,然后使该合剂粉末分散在溶剂中,制作正极层制作用糊剂。

[0084]

(负极层制作用糊剂的制作工序)

[0085]

首先,将负极活性物质、作为氧化物系无机固体电解质的含锂氧化物玻璃、有机粘合剂和根据需要的导电性材料混合,制备合剂粉末,然后使该合剂粉末分散在溶剂中,制作负极层制作用糊剂。

[0086]

(正极集电体层制作用糊剂的制作工序)

[0087]

首先,将导电粒子、作为氧化物系无机固体电解质的含锂氧化物玻璃和有机粘合剂混合,制备合剂粉末,然后使该合剂粉末分散在溶剂中,制作正极集电体层制作用糊剂。

[0088]

(外包装材料制作用糊剂的制作)

[0089]

首先,将矾土、作为氧化物系无机固体电解质的含锂氧化物玻璃和有机粘合剂混合,制备合剂粉末,然后使该合剂粉末分散在溶剂中,制作外包装材料制作用糊剂。

[0090]

(正极层制作用生片的制作)

[0091]

在中间层制作用生片的主面上印刷正极集电体层制作用糊剂,形成正极集电体层糊剂层,然后在正极集电体层糊剂层的周围的未涂布部印刷外包装材料制作用糊剂。

[0092]

接着,在正极集电糊剂层上印刷正极层制作用糊剂,在正极糊剂层的周围印刷外包装材料制作用糊剂,制作正极层制作用生片。

[0093]

(负极层制作用生片的制作)

[0094]

在固体电解质层制作用生片的主面上印刷负极层制作用糊剂,形成负极糊剂层,然后在负极糊剂层周围的未涂布部印刷外包装材料制作用糊剂,制作负极层制作用生片。

[0095]

(外包装材料制作用生片的制作工序)

[0096]

首先,将陶瓷粉末、有机粘合剂和根据需要的粒子粉末混合,制备了合剂粉末,然后使该合剂粉末分散在溶剂中,制作外包装材料制作用糊剂。

[0097]

接着,除了使用外包装材料制作用糊剂以外,与上述的“固体电解质层制作用生片的制作工序”同样地,在支承基材上制作作为外包装材料前体的外包装材料制作用生片。

[0098]

(中间层形成用生片的制作工序)

[0099]

首先,将作为氧化物系无机固体电解质的含锂氧化物玻璃和有机粘合剂混合,制备合剂粉末,然后使该合剂粉末分散在溶剂中,制作中间层制作用糊剂。

[0100]

接着,除了使用中间层制作用糊料以外,与上述的“固体电解质层制作用生片的制作工序”同样地,在支承基材上制作作为中间层前体的中间层制作用生片。

[0101]

(导电性糊剂的制作工序)

[0102]

将导电性粒子粉末、有机粘合剂和根据需要的作为无机粘合剂的氧化物玻璃混合,制备合剂粉末,然后使该合剂粉末分散在溶剂中,制作正极端子、负极端子制作用的导电性糊剂。

[0103]

(电池元件的制作工序)

[0104]

首先,剥离正极层制作用生片和负极层制作用生片的支承基材,以正极层制作用生片的正极层的面与负极层制作用生片的电解质层的面相接触的方式进行层叠,在其外侧层叠中间层制作用生片,在中间层制作用生片上分别配置外包装材料制作用生片。

[0105]

接着,压接构成层叠体的各生片。作为压接的方法,例如可以列举出cip(cold isostatic press,冷压法)、热压法或热等静压加压(wip:warm isostatic press)法等。接下来,通过加热层叠体,使构成层叠体的各生片中含有的粘合剂燃烧(脱脂)。然后,通过烧成层叠体,对构成层叠体的各生片中含有的氧化物玻璃进行加热烧成。由此,得到外包装电池元件。

[0106]

构成层叠体的各生片中含有的氧化物玻璃优选具有相同或大致相同的玻璃化转变温度。在该情况下,由于能够在同一温度或大致同一温度下对构成层叠体的各生片中含有的氧化物玻璃进行烧成,所以能够同时或大致同时对构成层叠体的各生片中含有的氧化物玻璃进行烧成。因此,能够简化电池的制作工序。

[0107]

(端子的制作工序)

[0108]

首先,在外包装电池元件的第一端面和第二端面上分别浸涂导电性糊剂。然后,通过烧成外包装电池元件,对导电性糊剂中含有的导电性粒子进行烧成。由此,得到目标电池。

[0109]

(实施方式2)

[0110]

在实施方式1中,关于正极层具有中央部和外缘部的例子进行了说明,但在本发明中,负极层也能够具有中央部和外缘部。

[0111]

图4是表示本实施方式所涉及的固体电池b的电极层的结构的一例的示意剖视图,除了负极层具有中央部和外缘部以外,具有与实施方式1同样的结构。表示一例的负极层5

在上表面具有中央部5a和包围中央部5a的隆起区域即外缘部5b。在此,(固体电解质层的平均膜厚)和(中央部的平均膜厚)优选大致相等。换言之,(固体电解质层的平均膜厚)/(中央部的平均膜厚)≈1即可。需要说明的是,本说明书中记载的“相等”意味着包含

±

10%的误差,在本实施方式中,可以包含0.9≤(固体电解质层的平均膜厚)/(中央部的平均膜厚)≤1.1。外缘部5b的宽度a在将负极层5的长度设为l时,a/l为0.03以上且0.3以下,优选为0.1以上且0.3以下的范围。另外,当将负极层5的宽度设为w时,a/w为0.03以上且0.3以下,优选为0.1以上且0.3以下的范围。例如,在电极层的主面在俯视下具有8mm

×

4mm的大小的情况下,外缘部5b的宽度a为1mm左右。另外,外缘部5b具有最大膜厚b,中央部5a具有平均膜厚c。

[0112]

在本实施方式中,也与实施方式1的情况是同样的,关于负极层的制作,涂布层的耳部在刚涂布后具有角状的截面形状,但在层叠时通过加压而变形,成为被压扁的截面形状,形成外缘部。

[0113]

在本实施方式中,负极层的外缘部的膜厚的最大值和中央部的平均膜厚满足1.05≤(外缘部的膜厚的最大值)/(中央部的平均膜厚)《1.34的关系,并且,固体电解质层的平均膜厚和负极层的中央部的平均膜厚满足(固体电解质层的平均膜厚)/(中央部的平均膜厚)》0.35的关系,能够兼顾降低内阻和防止短路。

[0114]

(实施方式3)

[0115]

在实施方式1中,关于正极层具有中央部和外缘部的例子进行了说明,但在本发明中,正极层和负极层两者也能够具有中央部和外缘部。

[0116]

图5是表示本实施方式所涉及的固体电池c的电极层的结构的一例的示意剖视图,除了正极层和负极层两者具有中央部和外缘部以外,具有与实施方式1同样的结构。表示一例的负极层5在上表面具有中央部5a和包围中央部5a的隆起区域即外缘部5b的同时,在底面也具有中央部5c和包围中央部5c的隆起区域即外缘部5d。换言之,负极层5的外缘部5b相对于中央部5a朝向固体电解质层6突出(隆起),负极层5的外缘部5d相对于中央部5a朝向与固体电解质层6相反的一侧突出(隆起)。另外,表示一例的正极层4在上表面具有中央部4a和包围中央部4a的隆起区域即外缘部4b的同时,在底面也具有中央部4c和包围中央部4c的隆起区域即外缘部4d。换言之,正极层4的外缘部4b相对于中央部4a朝向固体电解质层6突出(隆起),正极层4的外缘部4d相对于负极层的中央部4a朝向与层叠方向上的固体电解质层6相反的一侧突出(隆起)。另外,通过被正极层4的外缘部4b按压,在集电体层7中,也在外缘部4b的正下方的部分形成向中间层9突出的凸部7d。需要说明的是,如果中间层是与固体电解质层相同的玻璃电解质,则由于烧成时固体电解质层和中间层同等程度地软化,因此正极层和负极层成为上表面和底面双方的外缘部隆起的凸形状。因此,正极层4以及负极层5的外缘部之间(4b、4d)的距离以外缘部的突出量而接近,内阻降低。

[0117]

负极层5的外缘部5b、5d的宽度a在当将负极层5的长度设为l时,a/l为0.03以上且0.3以下,优选为0.1以上且0.3以下的范围。另外,当将负极层5的宽度设为w时,a/w为0.03以上且0.3以下,优选为0.1以上且0.3以下的范围。例如,在俯视下,在电极层的主面具有8mm

×

4mm的大小的情况下,外缘部5b、5d的宽度a为1mm左右。另外,外缘部5b和外缘部5d具有共同的最大膜厚b,中央部5a和中央部5c具有共同的平均膜厚c。另外,正极层4也是同样的,外缘部4b、4d的宽度a在当将正极层4的长度设为l时,a/l为0.03以上且0.3以下,优选为0.1以上且0.3以下的范围。另外,当将正极层4的宽度设为w时,a/w为0.03以上且0.3以下,

优选为0.1以上且0.3以下的范围。

[0118]

在本实施方式中,也与实施方式1的情况是同样的,涂布层的耳部在刚涂布后具有角状的截面形状,但在层叠时通过加压而变形,成为被压扁的截面形状,在正极层和负极层的各层的上表面以及底面的两端部形成外缘部。

[0119]

在本实施方式中,正极层和负极层的外缘部的膜厚的最大值和中央部的平均膜厚满足1.05≤(外缘部的膜厚的最大值)/(中央部的平均膜厚)《1.34的关系,并且,固体电解质层的平均膜厚与正极层和负极层的中央部的平均膜厚满足(固体电解质层的平均膜厚)/(中央部的平均膜厚)》0.35的关系,能够兼顾降低内阻和防止短路。

[0120]

实施例

[0121]

使用以下的实施例对本发明进行更详细的说明,但本发明并不限定于以下的实施例。

[0122]

实施例1

[0123]

在本实施例中,如下制作了具有图5所示的构成的电池。

[0124]

(固体电解质层制作用生片的制作)

[0125]

首先,将作为固体电解质的含锂氧化物玻璃和丙烯酸粘合剂以含锂氧化物玻璃:丙烯酸粘合剂=70:30的质量比混合。接着,将得到的混合物与乙酸丁酯以固体成分成为30质量%的方式混合,然后将其与5mmφ的氧化锆球一起搅拌4小时,由此得到固体电解质层制作用糊剂。接下来,将该糊剂涂布在脱模膜上,在80℃下干燥10分钟,由此制作了固体电解质层制作用生片作为固体电解质层前体。接着,将该生片与脱模膜一起切断成矩形状,然后从脱模膜剥离。由此,得到矩形状的固体电解质层制作用生片。

[0126]

(正极层制作用糊剂的制作)

[0127]

首先,将作为正极活性物质的粒度分布的dmax为10μm的钴酸锂(licoo2)和作为固体电解质(以及无机粘合剂)的含锂氧化物玻璃以钴酸锂:含锂氧化物玻璃=75:25的质量比混合。在此,用粒度分布计(microtrac公司制mt3300exii-sdc)测量粒度分布,将该粒度分布的最大粒径作为dmax。接着,将得到的混合物与丙烯酸粘合剂以混合物(钴酸锂 含锂氧化物玻璃):丙烯酸粘合剂=70:30的质量比混合,然后将其与乙酸丁酯以固体成分成为30质量%的方式混合。然后,将得到的混合物与5mmφ的氧化锆球一起搅拌4小时,由此得到正极层制作用糊剂。

[0128]

(负极层制作用糊剂的制作)

[0129]

首先,将作为负极活性物质的碳粉末和作为固体电解质(以及无机粘合剂)的含锂氧化物玻璃以碳粉末:含锂氧化物玻璃=70:30的质量比混合。接着,将得到的混合物与丙烯酸粘合剂以混合物(碳粉末 含锂氧化物玻璃):丙烯酸粘合剂=70:30的质量比混合,然后将其与乙酸丁酯以固体成分成为30质量%的方式混合。然后,将得到的混合物与5mmφ的氧化锆球一起搅拌4小时,由此得到负极层制作用糊剂。

[0130]

(正极集电体层制作用糊剂的制作)

[0131]

首先,将作为导电材料的碳粉末和作为固体电解质(以及无机粘合剂)的含锂氧化物玻璃以碳粉末:含锂氧化物玻璃=70:30的质量比混合。接着,将得到的混合物与丙烯酸粘合剂以混合物(碳粉末 含锂氧化物玻璃):丙烯酸粘合剂=70:30的质量比混合,然后将其与乙酸丁酯以固体成分成为30质量%的方式混合。然后,将得到的混合物与5mmφ的氧化

锆球一起搅拌4小时,由此得到正极集电体层制作用糊剂。

[0132]

(外包装材料制作用糊剂的制作)

[0133]

首先,将含锂氧化物玻璃和作为粒子粉末的矾土粒子粉末以含锂氧化物玻璃:矾土粒子粉末=50:50的质量比混合。接着,将得到的混合物与丙烯酸粘合剂以混合物(含锂氧化物玻璃 矾土粒子粉末):丙烯酸粘合剂=70:30的质量比混合,然后将其与乙酸丁酯以固体成分成为30质量%的方式混合。然后,将得到的混合物与5mmφ的氧化锆球一起搅拌4小时,由此得到外包装材料制作用糊剂。

[0134]

(外包装材料制作用生片的制作)

[0135]

首先,与“外包装材料制作用糊剂的制作工序”同样地得到外包装材料制作用糊剂。接下来,将该糊剂涂布在脱模膜上,使其在80℃下干燥10分钟,由此作为外包装材料前体制作了外包装材料制作用生片。接着,将该生片与脱模膜一起切断成矩形状,然后从脱模膜剥离。由此,得到矩形状的外包装材料制作用生片。

[0136]

(中间层制作用生片的制作)

[0137]

首先,将作为固体电解质的含锂氧化物玻璃和丙烯酸粘合剂以含锂氧化物玻璃:丙烯酸粘合剂=70:30的质量比混合。接着,将得到的混合物与乙酸丁酯以固体成分成为30质量%的方式混合,然后将其与5mmφ的氧化锆球一起搅拌4小时,由此得到中间层制作用糊剂。接下来,将该糊剂涂布在脱模膜上,使其在80℃下干燥10分钟,由此作为中间层前体制作了中间层制作用生片。

[0138]

(电池元件的制作)

[0139]

在中间层制作用生片的主面上印刷集电糊剂层。此时,集电糊剂层在引出正极的端子的方向上印刷得比正极糊剂层长。以包围集电糊剂层的方式印刷了外包装材料制作用糊剂。接着,在集电糊剂层上印刷正极糊剂层。以形成沿着该表面的4边的“口”字状的未涂布部的方式,将正极层制作用糊剂丝网印刷成正极糊剂层为13.5μm。此时,使用了树脂厚度为3μm的丝网印刷版。在“口”字状的未涂布部上印刷外包装材料制作用糊剂,作为正极印刷膜。

[0140]

接着,在固体电解质层制作用生片的主面上,以形成沿着该表面的3边的

“コ”

字状的未涂布部的方式印刷负极层制作用糊剂,形成负极糊剂层。此时,使用了树脂厚度为3μm的丝网印刷版。在

“コ”

字状的未涂布部印刷外包装材料制作用糊剂,制成负极层制作用生片。

[0141]

剥离正极层制作用生片和负极层制作用生片的支承基材,以正极层制作用生片的正极层的面与负极层制作用生片的电解质层的面相接触的方式进行层叠。接着,配置中间层制作用生片,然后在这些中间层制作用生片上分别配置了外包装材料制作用生片。然后,在50℃以上对层叠体进行临时压接,然后在250℃以上使丙烯酸系树脂粘合剂燃烧,在500℃以下对层叠体中含有的含锂氧化物玻璃以及陶瓷粉末进行烧成。由此得到电池元件。

[0142]

(端子的制作)

[0143]

首先,以规定的质量比混合了作为导电性粒子粉末的ag粉末(大研化学工业公司制)和氧化物玻璃(bi-b系玻璃,旭硝子公司制,asf1096)。接着,将得到的混合物和丙烯酸粘合剂以混合物(ag粉末 氧化物玻璃):丙烯酸粘合剂=70:30的质量比混合,然后将其与萜品醇以固体成分成为50质量%的方式混合。然后,将得到的混合物与5mmφ的氧化锆球一

起搅拌4小时,由此得到导电性糊剂。接着,将该导电性糊剂涂布在脱模膜上,然后使导电性糊剂附着在电池元件的第一端面和第二端面上,在400℃下烧成1小时,由此形成正极端子和负极端子。由此,得到目标固体电池。

[0144]

(电极层外缘部的膜厚的评价)

[0145]

关于未进行电池特性评价的一个电池,通过离子铣削装置(hitachi high-technologies制airblade)对电极进行铣削,通过扫描型电子显微镜(日立制作所制s-4700,加速电压3kv,1000倍)对正极层和负极层的外缘部的截面拍摄外缘部的连结图像,将膜的最厚的部位作为外缘部的最大膜厚。

[0146]

(电极层中央部的膜厚的评价)

[0147]

关于未进行电池特性评价的一个电池,通过离子铣削装置(hitachi high-technologies制airblade)对电极进行铣削,通过扫描型电子显微镜(日立制作所制s-4700,加速电压3kv,1000倍),拍摄正极层和负极层的中央部的截面的连结图像,从中央部的面方向的一端到另一端等间隔地取20点,对该20点的厚度进行平均,作为平均厚度。

[0148]

(固体电解质层的膜厚的评价)

[0149]

关于未进行电池单元评价的一个电池,通过离子铣削装置(hitachi high-technologies制airblade)对固体电解质层进行铣削,通过扫描型电子显微镜(日立制作所制s-4700,加速电压3kv,1000倍),拍摄电解质层的截面的连结图像,从电解质层的面方向的一端到另一端等间隔地取20点,将该20点的厚度平均,作为平均厚度。

[0150]

(正极层外缘部中含有的正极活性物质粒子的最大粒径的评价)

[0151]

关于未进行电池特性评价的一个电池,通过离子铣削装置(hitachi high-technologies制airblade)对正极层进行铣削,通过扫描型电子显微镜(日立制作所制s-4700,加速电压3kv)拍摄正极外缘部的截面的连结图像,将各粒子最长的部位作为粒径,将粒径中最大的值作为正极活性物质粒子的最大粒径。正极层外缘部中含有的正极活性物质粒子的最大粒径为10μm。

[0152]

(电池的内阻的评价)

[0153]

在以下的充电条件下进行充电,根据在以下的放电条件下刚开始放电后的电压变化δv,通过以下的式子计算出内阻。

[0154]

(内阻)=δv/a

[0155]

测量环境条件:23℃

[0156]

充电条件:cccv 4.35v,0.05c/0.01ccut

[0157]

放电条件:cc 0.1c,2.0vcut

[0158]

接着,将实施例1~7、比较例2、3的内阻转换为以比较例1的内阻为100%的相对值。结果如表1所示。

[0159]

(短路发生率的评价)

[0160]

将在以下的充电条件下开始充电后经过30小时cv充电也不结束的电池作为短路单元,通过以下的式子计算出短路发生率。结果如表1所示。

[0161]

(短路发生率)=(短路单元数)/(总单元数)

[0162]

测量环境条件:23℃

[0163]

充电条件:cccv 4.35v,0.05c/0.01ccut

[0164]

实施例2

[0165]

除了将正极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为6μm,将负极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为6μm,使用粒度分布的dmax为25μm的钴酸锂将正极层外缘部中含有的正极活性物质粒子的最大粒径变更为25μm以外,用与实施例1同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0166]

实施例3

[0167]

除了将正极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为14μm,将负极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为14μm,将正极层外缘部中含有的正极活性物质粒子的最大粒径变更为23μm以外,用与实施例2同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0168]

实施例4

[0169]

除了将负极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为1μm,将正极层外缘部中含有的正极活性物质粒子的最大粒径变更为24μm以外,用与实施例3同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0170]

实施例5

[0171]

除了将正极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为1μm,将正极层外缘部中含有的正极活性物质粒子的最大粒径变更为25μm以外,用与实施例4同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0172]

实施例6

[0173]

除了将负极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为16μm,将正极层外缘部中含有的正极活性物质粒子的最大粒径变更为25μm以外,用与实施例4同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0174]

实施例7

[0175]

除了将正极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为16μm,将正极层外缘部中含有的正极活性物质粒子的最大粒径变更为24μm以外,用与实施例5同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0176]

比较例1

[0177]

除了将正极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为0μm,将负极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为0μm以外,用与实施例1同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0178]

比较例2

[0179]

除了将正极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为15μm,将负极层制作用糊剂涂布时的丝网印刷版的树脂厚度变更为16μm以外,用与实施例1同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0180]

比较例3

[0181]

除了将正极层制作用糊剂涂布时的丝网印刷版的总厚度变更为实施例1的印刷版的2倍,将正极层制作用糊剂丝网以正极层为18.5μm的方式印刷以外,用与实施例1同样的方法制作电池,进行了电池特性的评价。结果如表1所示。

[0182]

[表1]

[0183][0184]

数值1:(固体电解质层的平均膜厚)-{(正极层外缘部的最大膜厚)-(正极层中央部的平均膜厚)}

[0185]

数值2:(固体电解质层的平均膜厚)-{(负极层外缘部的最大膜厚)-(负极层中央部的平均膜厚)}

[0186]

根据实施例1~7,与比较例1~3相比,得到了内阻较低、短路发生率较低的固体电池。

[0187]

工业上的可利用性

[0188]

本发明的固体电池能够应用于设想使用电池或蓄电的各种领域。虽然仅是例示,但本发明的固体电池能够应用于以下领域:使用移动设备等的电气

·

信息

·

通信领域(例如,包括移动电话、智能手机、笔记本电脑以及数码相机、活动量计、arm计算机、电子纸等、rfid标签、卡型电子货币、智能手表等小型电子设备等的电气

·

电子设备领域或移动设备领域);家庭

·

小型工业用途(例如,电动工具、高尔夫球车、家用

·

看护用

·

工业用机器人的领域);大型工业用途(例如,叉车、电梯、港口起重机的领域);交通系统领域(例如,混合动力车、电动汽车、公共汽车、电车、电动助力自行车、电动摩托车等领域);电力系统用途(例如,各种发电、负载调节器、智能电网、一般家庭设置型蓄电系统等领域);医疗用途(耳机助听器等医疗用设备领域);医药用途(服用管理系统等领域);以及iot领域;宇宙

·

深海用途(例如,太空探测器、潜水调查船等领域)等。

[0189]

附图标记说明

[0190]

1:电池元件;1a:第一端面;1b:第二端面;1c:周面;2:第一外部电极;3:第二外部电极;4:正极层;4a:中央部;4b:外缘部;4c:中央部;4d:外缘部;5:负极层;5a:中央部;5b:外缘部;5c:中央部;5d:外缘部;6:固体电解质;7:集电体层;7d:集电体层的凸部;8:中间层;9:中间层;10a:外包装材料;10b:外包装材料;10c:外包装材料;10d:外包装材料;11:电池元件;21:电池元件;u1:电池构成单元。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。