1.本发明涉及由至少一个计算机处理器执行的生成满足预定性能约束的散热器构造的方法。

背景技术:

2.散热器是一种被动热交换器,其通过将装置产生的热传递给流体介质来散热,从而调节装置的温度。使用散热器的常见电子器件包括中央处理器(cpu)、图形处理器(gpu)、随机存取存储器(ram)模块、芯片组、晶体管、激光器和发光二极管(led),其中冷却流体通常是空气。有些机械装置和机械操作也可采用散热器,例如焊接。典型的散热器设计包括排列在底座上的多个独立鳍片以促进对流,或者是自然对流(由热传导形成流体运动),或者是强制对流(由例如风扇等外力形成流体运动)。散热器设计的标准方法涉及对散热器的可参数化拓扑结构的先验假设:其具有底座,其具有板状鳍片,每个鳍片具有具体的尺寸,见图1。

3.图1是基本的现有技术的散热器设计的立体示意图。散热器1包括散热器底座2,多个细长的鳍片3设置在散热器底座2上。这些细长的鳍片3具有深度d、宽度w和高度h,横跨长度为l的散热器底座2延伸,并且通过间隙距离g隔开。其它的散热器设计可采用条/销或者椭圆形鳍片代替图1中的椭圆形鳍片。可以使用各种优化技术来找出能够实现散热器的最优热性能的一组拓扑参数,如simulation-based design optimization methodologies applied to cfd,parry等人,iee transactions on com-ponents and packaging technologies 27(2):391-297,2004年7月中所描述的优化技术。但是,使用这种方法的一个缺点是:将被找出的唯一的散热器几何结构要符合假设的拓扑结构。

4.拓扑优化(to)是一种新兴的工业应用技术,它试图找出不受任何假设的零件拓扑结构限制的几何形式。最常用的拓扑优化方法称为固体各向同性材料惩罚模型(simp),这种方法在涉及应力和应变量化的结构应用中最为常见。对应用的材料属性的灰度预测进行迭代预测,从而使其收敛到最有效的几何形式。然后,将灰度分布划分为构成最终的拓扑优化几何结构的黑色区域和白色区域。该过程涉及对灰度问题定义的初始三维模拟,用于确定初始解对感兴趣的参数(如需要最小化或最大化的成本函数)的变化的灵敏度的额外的伴随求解器,以及用于把过程导向最优拓扑结构的优化器。

5.已经提出了增材技术和减材技术来优化散热器设计。us9928317提出了使用增材设计过程,其中,作为迭代设计过程的一部分,允许散热器鳍片在表面温度最高的地方增长。使散热器拓扑结构演化一定的循环次数,直到没有进一步的性能提高为止。us2017/0091356提出了基于质量去除的减材设计,其中散热器设计的一部分的热特性值与该部分对散热器设计的热性能的贡献相关;去除散热器设计的一个或多个部分以生成新的散热器设计。根据热特性值选择散热器设计的一个或多个部分,与散热器设计的其余部分相比,这些部分对散热器设计的热性能贡献较小,需要被去除。

6.但是,即使是优化的设计,也存在着符合或受制于通常假设的散热器形状或形式

的倾向。因此,这限制了某些应用中的散热器的效率,并阻碍了散热器设计的全面优化。因此,需要能够找到一种不受通常假设的散热器形式限制和与通常假设的散热器形式不一致的新型散热器形式。

技术实现要素:

7.为了解决这些问题,根据第一方面,本发明提供了一种由至少一个计算机处理器执行的生成满足预定性能约束的散热器构造的方法,包括:a)建立初始的散热器构造并设置热评估参数,散热器构造具有散热器底座,散热器底座包括由多根镶嵌条形成的至少一个层;b)对设置在散热器底座附近的热源进行初始热模拟,以确定散热器的初始热性能;c)根据初始热模拟,选择热评估参数值最低的第一条和热评估参数值最高的第二条;以及i)通过从散热器底座去除第一条来生成散热器的第一修改构造,并进行第一后续热模拟,以确定第一修改热性能;ii)通过在散热器底座的第二条上添加第三条来生成散热器的第二修改构造,并进行第二后续热模拟,以确定第二修改热性能;以及iii)通过从散热器底座上去除第一条并在散热器底座的第二条上添加第三条来生成散热器的第三修改构造,并进行第三后续热模拟,以确定第三修改热性能;iv)将第一修改热性能、第二修改热性能和第三修改热性能与初始热性能进行比较,并选出与初始热性能相比热性能改善最大的散热器构造;以及d)用选出的散热器构造代替初始的散热器构造,重复上述步骤c),直到生成满足预定性能约束的最终的散热器构造为止。

8.本发明的优点包括,与假设散热器的参数化拓扑定义的现有技术方法不同,用户能够使用参数找出高度非标准的、不可参数化的散热器几何结构,其中,所述参数是通过对几何结构的初始模拟产生的,所述几何结构准确反映了能够使用已知技术轻松制造的散热器。

9.优选的是,如果与初始散热器构造或者选出的散热器构造相比,第一修改热性能、第二修改热性能和第三修改热性能都没有显示出热性能的改善,那么选择热评估参数的值第二低的第四条和热评估参数的值第二高的第五条,并重复步骤c)。

10.优选的是,热评估参数为下述之一:瓶颈(bottle neck)传热特性值、快捷(shortcut)传热特性值、温度或热通量。

11.优选的是,预定性能约束为下述之一:散热器的最高温度,或者散热器的设计体积。

12.优选的是,条是具有至少四个表面的镶嵌体。更优选的是,条是具有六个表面的长方体。优选的是,在任何散热器构造中,第二条的至少一个表面与另一根条接触。优选的是,第三条被添加到第二条的不与其它条接触的表面上。优选的是,基于温度或者对流传热系数来选择待添加的第三条的表面。

13.优选的是,每根条在物理和/或热力方面都是相同的。

14.优选的是,所述由多根镶嵌条形成的至少一个层代表现有的散热器几何结构。

15.根据第二方面,本发明还提供了一种存储计算机可执行指令的非暂时性计算机可读介质,当被一个或多个处理器执行时,所述指令执行上述方法。根据第三方面,本发明提供了一种包括一个或多个处理器的系统,所述处理器被编程为执行上述方法。

附图说明

16.下面参考附图仅通过实例来描述本发明,在附图中:

17.图1是基本的现有技术的散热器设计的立体示意图;

18.图2是根据本发明第一实施例的包括多根镶嵌条的散热器底座的立体示意图;

19.图3是图2的散热器底座的前视示意图,示出了热瓶颈;

20.图4a是示意图,示出了去除了一根镶嵌条的散热器;

21.图4b是示意图,示出了添加了一根镶嵌条的散热器;

22.图4c是示意图,示出了去除了一根镶嵌条并添加了一根镶嵌条的散热器;以及

23.图5是示意图,示出了使用根据本发明第一实施例的方法生成的优化的散热器设计。

具体实施方式

24.本发明认识到,将生成散热器的增材法和减材法的优点结合起来,就不需要参数化的拓扑定义,也不需要使用伴随求解器或优化器,相反地,能够在不需要灰度定义的情况下获得物理几何结构。本发明的实施例采用了由至少一个计算机处理器执行的生成满足预定性能约束的散热器构造的方法。该方法包括多个步骤,首先是建立初始的散热器构造并设置热评估参数,散热器构造具有散热器底座,散热器底座包括由多根镶嵌条形成的至少一个层。然后,对设置在散热器底座附近的热源进行初始热模拟,以确定散热器的初始热性能。根据初始热模拟,选择热评估参数值最低的第一镶嵌条和热评估参数值最高的第二镶嵌条。在此,通过从散热器底座去除第一镶嵌条来生成散热器第一修改构造,并进行第一后续热模拟,以确定第一修改热性能(减材法)。通过在散热器底座的第二镶嵌条上添加第三镶嵌条来生成散热器的第二修改构造,并进行第二后续热模拟,以确定第二修改热性能(增材法)。最后,通过从散热器底座上去除第一镶嵌条并在散热器底座的第二镶嵌条上添加第三镶嵌条来生成散热器的第三修改构造,并进行第三后续热模拟,以确定第三修改热性能(组合法)。下一步是将第一修改热性能、第二修改热性能和第三修改热性能与初始热性能进行比较,并选出与初始热性能相比热性能改善最大的散热器构造。然后,用选出的散热器构造代替初始的散热器构造,作为执行生成散热器构造和选出热性能改善最大的散热器构造的步骤的基础,直到生成了满足预定性能约束的最终的散热器构造为止。

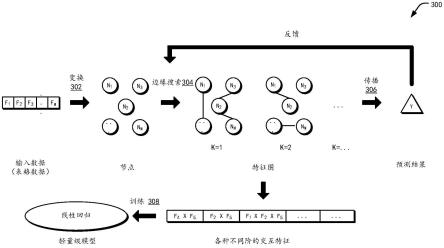

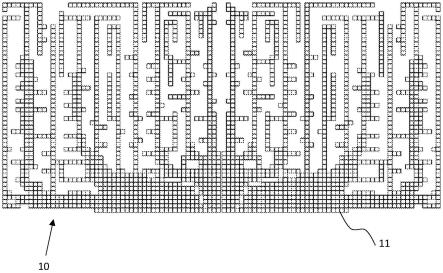

25.图2是根据本发明第一实施例的散热器底座的立体示意图,散热器底座包括多根镶嵌条。散热器10包括由多根镶嵌条12a,12b,12c

……

12n形成的底座11。每根镶嵌条都是长方体,具有通过四个细长的矩形面15、16、17、18连接的第一正方形面13,和与第一正方形面13相反的第二正方形面14。在所示的设计中,镶嵌条12布置成堆叠在一起的两行19、20,每行有15根镶嵌条,正方形面13、14形成矩形壁,第一行19中的每根镶嵌条12与第二行20中的镶嵌条12对齐。图3是图2中的散热器底座的前视示意图,清楚地示出了热瓶颈。该前视图示出了对于两行19、20中的15根镶嵌条12来说,每根镶嵌条的第一正方形面13呈对齐的堆叠。为了确定哪些镶嵌条应受散热器生成过程的影响,要选择一个热参数以便能够对这些镶嵌条进行直接比较。在图3所示的实施例中,选择的热参数是瓶颈传热特性值,但也可以选择其他参数,如快捷传热特性值、温度或热通量。瓶颈传热特性是在给定位置的热通量和温度梯度向量的无量纲点积。快捷传热特性是指在给定位置的热通量和温度梯度向量的叉

积的无量纲值。

26.此外,需要为散热器构造选择预定性能约束。其可以是例如散热器的最高温度下降到所需值,或者为最终的散热器填充规定的设计体积。在本发明的该实施例中,使用了降低的散热器最高温度。选择了热评估参数后,就对设置在散热器底座11附近的热源21执行初始热模拟,以确定散热器10的初始热性能。根据性能约束,散热器10的热性能是基于温度的,其中关键的性能指标是散热器的最高温度。热源21位于散热器底座11下方,散热器底座11上方的区域受到沿着平行于散热器底座11的方向流动的流体的影响,如箭头f所示。作为该初始热模拟的结果,可选择热评估参数值最低的第一镶嵌条a和热评估参数值最高的第二镶嵌条b。参考图3,热瓶颈值最小的镶嵌条a用竖直阴影线标出。热瓶颈值最大的镶嵌条b用水平阴影线标出。找出了这些镶嵌条a、b之后,可以采用三种方法来确定散热器10的下一层:减材法、增材法或它们的组合。

27.图4a是示意图,示出了去除了一根镶嵌条的散热器。这表示通过去除图3中的热瓶颈值最低的镶嵌条a来生成第一修改散热器构造10a。做完这一点后,执行第一后续热模拟以确定第一修改热性能。图4b是示意图,示出了添加了一根镶嵌条的散热器。这代表通过向图3中的热瓶颈值最高的镶嵌条b添加镶嵌条c来生成第二修改散热器构造10b。在图4b中,用剖面线来标出镶嵌条c。做完这一点后,执行第二后续热模拟以确定第二修改热性能。最后,图4c是示意图,示出了去除了一根镶嵌条并添加了一根镶嵌条的散热器。这表示通过从散热器底座10去除镶嵌条a并向图3中的热瓶颈值最高的镶嵌条b添加镶嵌条c来生成第三修改散热器构造10c。在图4c中,还是用剖面线来标出镶嵌条c。做完这一点后,执行第三后续热模拟以确定第三修改热性能。添加和去除镶嵌条2导致散热器构造周围的流体流动发生变化,其变化方式使得能够确定最优的热性能。

28.在此,将第一修改热性能、第二修改热性能和第三修改热性能与散热器10的初始热性能进行比较。在本实施例中,热性能的最大改善是通过使散热器10的最高温度降低得最多来体现的。然后,选出与初始热性能相比使热性能的改善最大从而散热器最高温度的值最低的散热器构造10a,10b,10c,并用其代替初始散热器构造10。剩下的散热器构造10a,10b则被抛弃。基于选出来的散热器构造10c的热性能,再次执行图4a,4b,4c中所示的三个热模拟,以确定应该从修改的散热器构造的什么地方去除镶嵌条12或者向修改的散热器构造的什么地方添加镶嵌条12。该过程持续进行,直到达到所选的性能约束为止。但是,如果在某个步骤中,第一修改散热器构造、第二修改散热器构造和第三修改散热器构造10都没有显示出热性能的改善,那么优选的是,选择热评估参数的值第二低的第四镶嵌条d和热评估参数的值第二高的第五镶嵌条e,并执行图4a,4b,4c中所示的热模拟。这使得通过添加或去除邻接的镶嵌条来使散热器10增长和变形,直到达到所需的散热器构造10为止。

29.图5示出了所需的散热器构造的实例,该示意图显示了利用根据本发明第一实施例的方法生成的优化的散热器设计。该示意图显示了散热器构造100的端视图,流体流动方向朝向纸面外侧,并与散热器底座11平行。还可以看到,散热器构造100的宽度已经从原始散热器底座11向外延伸。这是因为在添加镶嵌条12时,并没有限制镶嵌条12必须要添加到镶嵌条的远离散热器底座11的水平面13上。在任何散热器构造10中,镶嵌条12要有至少一个表面与另一根镶嵌条12的表面接触。新添加的镶嵌条12可以放置成与镶嵌条12的未与其它镶嵌条接触的任何表面(例如可以是镶嵌条12的竖直面14)接触,因而导致了散热器构造

10平行于散热器底座11水平地增长,而不是远离散热器底座11竖直增长。可以基于最低温度或最大对流传热系数来选择镶嵌条12的接收新添加的镶嵌条12的面。

30.在上述实施例中,镶嵌条12是长方体形的,具有6个面。但是,可能希望使用其它的镶嵌条形式,最好是具有至少4个面的,例如底部为正方形的金字塔形的。优选的是,每个镶嵌条在热力和物理方面都是相同的。但是,在有些情况下,可能希望散热器构造10、100中的镶嵌条12的形状、体积、面的数量或尺寸是不同的,或者希望同一层或不同层中的镶嵌条12具有不同的热性能。

31.与假设散热器的参数化拓扑定义的现有技术方法不同,本发明提供了找出高度非标准的、不可参数化的散热器几何结构的能力。本发明能够自由地改变散热器的构造,而没有在可参数化的系统中产生的限制,从而能够找出全局最优的、热效率高的散热器构造。使用例如瓶颈传热特性、快捷传热特性、温度或热通量等热参数的优点是,散热器的几何结构应在何处进行调整的指标是基于物理学的,而不是依赖于伴随求解器或优化器的。这种热参数是从初始模拟求解中生成的,因而是模拟过程自身的结果。此外,考虑的是散热器的实际物理几何结构,而不是灰度解,灰度解必须随后划分为白色区域(不存在)和黑色区域(存在),以重构散热器的物理几何结构。与现有技术的拓扑优化系统不同,通过控制镶嵌条的尺寸以及它们的添加或去除的方向,本发明能够更容易地向散热器构造的物理几何结构应用制造约束,例如铣削、铸造或挤压成型所需的约束。通过将受支持的计算流体动力学能力纳入到现有的热建模软件中,本发明的实施例还为现有的热建模软件提供了生成改进的散热器设计的能力。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。