1.本技术涉及防水材料技术领域,具体而言,涉及一种对聚对二甲苯的改性方法、聚对二甲苯改性材料以及防水涂料。

背景技术:

2.聚对二甲苯防护材料相对于普通的三防漆具有更加优异的防护性能、均一的成膜性能以及连续的成膜能力,使得聚对二甲苯防护材料为电子行业中最为常见的防护材料之一。

3.但是,聚对二甲苯防护材料与普通的三防漆的制备工艺存在较大差异,聚对二甲苯防护材料只能通过将二聚对二甲苯在真空条件下裂解后蒸镀沉积至目标器件(例如电子器件等)的表面方式形成。且聚对二甲苯防护材料的制备需要在沉积室中进行,导致有大量的聚对二甲苯也会沉积附着于沉积室内的目标器件外的其他区域。

4.沉积室内剥离下来的聚对二甲苯片材其防水性能不佳且无法直接作为防水材料使用,无法充分回收利用,进而造成大量的聚对二甲苯的浪费。

技术实现要素:

5.本技术的目的在于一种对聚对二甲苯的改性方法、聚对二甲苯改性材料以及防水涂料,其旨在改善现有的从沉积室内剥离下来的聚对二甲苯无法充分回收利用的技术问题。

6.第一方面,本技术提供一种对聚对二甲苯的改性方法,包括:氧气存在下,将原料混合;原料包括自由基前驱物、聚对二甲苯颗粒以及改性物质;改性物质包括第一改性剂。

7.其中,自由基前驱物中有效成分的结构式如下:

[0008][0009]

r1、r2和r3各自独立地选自c原子数目为2-4的烷基。

[0010]

第一改性剂的结构式如下:

[0011][0012]

m为≥0的自然数,r4为羟基或异氰酸酯基。

[0013]

本技术通过将自由基前驱物、聚对二甲苯颗粒以及包括第一改性剂的改性物质混合。在氧气存在下,氧气能够插入自由基前驱物的硼(b)原子与烷基(即r1基团、r2基团或r3基团)之间并均裂形成烷氧基自由基,形成的烷氧基自由基具有较佳的攫氢能力,烷氧基自

由基会有效攫取聚对二甲苯分子结构上的氢,使得聚对二甲苯分子能够与第一改性剂分子中的丙烯酸酯基团的碳碳双键共价结合,进而使得聚对二甲苯分子的骨架上能够有效引入r4基团(即羟基或异氰酸酯基),有效提高聚对二甲苯分子的骨架上引入的r4基团的比例,进而使得改性后的聚对二甲苯的防水性能提高并能够作为防水材料进行使用,有利于实现对沉积室内剥离下来的聚对二甲苯进行充分回收利用。

[0014]

在本技术第一方面的一些实施例中,改性物质还包括第二改性剂,第二改性剂的结构式如下:

[0015][0016]

n为≥0的自然数,r5为羟基或异氰酸酯基。

[0017]

原料包括第一物料和第二物料;第一物料包括自由基前驱物、聚对二甲苯颗粒以及第一改性剂;第二物料包括第二改性剂。

[0018]

将原料混合的步骤包括:先将第一物料进行第一混合,再将第一混合后的体系与第二物料进行第二混合。

[0019]

其中,第一改性剂中的r4为羟基,且第二改性剂中r5为异氰酸酯基;或,第一改性剂中r4为异氰酸酯基,且第二改性剂中r5为羟基。

[0020]

先将第一物料进行第一混合,能够使得聚对二甲苯分子的骨架上能够有效引入r4基团,再将第一混合后的体系与含有第二改性剂的第二物料混合,聚对二甲苯分子的骨架上的部分r4基团能够与第二改性剂中的r5基团进行羟基与异氰酸酯基的共价结合,进而使得第二改性剂中的丙烯酸酯基团也能够引入至聚对二甲苯分子的骨架上,即整个改性后的聚对二甲苯分子的骨架上同时含有r4基团和丙烯酸酯基团,有利于进一步提高改性后的聚对二甲苯的防水性能。

[0021]

可选地,第二物料还包括催化剂,催化剂包括n-甲基吗啉或脯氨酸。

[0022]

催化剂的使用,有利于促进r4基团与r5基团的共价结合反应。

[0023]

在本技术第一方面的一些实施例中,第一改性剂和第二改性剂各自独立地选自丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酸羟丁酯、甲基丙烯酸异氰基乙酯以及异氰酸酯丙烯酸乙酯中的至少一种。

[0024]

可选地,第一改性剂为丙烯酸羟乙酯,第二改性剂为异氰酸酯丙烯酸乙酯;或,第一改性剂为异氰酸酯丙烯酸乙酯,第二改性剂为丙烯酸羟乙酯。

[0025]

上述情况下,有利于进一步提高改性后的聚对二甲苯的防水性能。

[0026]

在本技术第一方面的一些实施例中,第一物料还包括增塑剂;和/或,第二物料还包括增塑剂。

[0027]

第一物料和/或第二物料中含有增塑剂,有利于使得第一混合和/或第二混合能够形成较为均一化的混合物形态,便于后续的进一步反应以及加工,有利于进一步提高改性后的聚对二甲苯的防水性能。

[0028]

可选地,增塑剂为含有二甘醇二苯甲酸酯以及二丙二醇二苯甲酸酯的混合物。

[0029]

在本技术第一方面的一些实施例中,有效成分选自三乙基硼、三丙基硼或三丁基

硼。

[0030]

有效成分选自三乙基硼、三丙基硼或三丁基硼,可以形成攫氢能力较强的烷氧基自由基,进而有利于进一步提高聚对二甲苯分子的骨架上引入的r4基团的比例,进而使得改性后的聚对二甲苯的防水性能进一步提高。

[0031]

可选地,自由基前驱物包括三乙基硼-1,6-己二胺络合物以及三乙基硼-1,3-丙二胺络合物中的至少一种;原料还包括解络合剂。

[0032]

由于三乙基硼具有易燃性等不易于直接储存和运输,为保证安全性,三乙基硼一般以络合物的形式储存,当自由基前驱物选自三乙基硼的络合物时,需要加入解络合剂,以使得原料混合过程中,三乙基硼可以从络合体系中释放出来以形成乙氧基自由基。

[0033]

可选地,解络合剂包括有机酸或者含有异氰酸酯基的物质中的至少一种。

[0034]

上述物质,可以有效使得三乙基硼从络合体系中释放出来。

[0035]

可选地,有机酸包括甲基丙烯酸、丙烯酸、乳酸以及醋酸中的至少一种。

[0036]

可选地,含有异氰酸酯基的物质包括甲苯二异氰酸酯、二苯基甲烷二异氰酸酯以及异佛尔酮二异氰酸酯中的至少一种。

[0037]

在本技术第一方面的一些实施例中,聚对二甲苯颗粒的粒径为0.1-40μm。

[0038]

聚对二甲苯颗粒的粒径为0.1-40μm,便于使得原料之间能够充分的混合接触,有利于提高聚对二甲苯分子骨架中引入的改性基团(r4基团,或r4基团和丙烯酸酯基)的比例,进而有利于进一步提高改性后的聚对二甲苯的防水性能。

[0039]

在本技术第一方面的一些实施例中,聚对二甲苯颗粒的制备方法包括:先将聚对二甲苯初始物粉碎至粒径为1-20nm,再研磨至粒径为0.1-40μm;其中,研磨过程中加入抗氧剂。

[0040]

先将聚对二甲苯初始物粉碎至粒径为1-20nm,便于后续研磨形成粒径为0.1-40μm的颗粒;由于粉碎后的尺寸较小,导致研磨过程中聚对二甲苯颗粒间的摩擦和碰撞较为激烈,因而会导致研磨体系温度升高,研磨过程中加入抗氧剂,有利于避免聚对二甲苯在研磨过程中发生热氧降解。

[0041]

可选地,抗氧剂包括酚类抗氧剂、胺类抗氧剂、亚磷酸酯类抗氧剂以及硫醚类抗氧剂中的至少一种。

[0042]

可选地,抗氧剂包括酚类抗氧剂以及硫醚类抗氧剂。

[0043]

抗氧剂包括酚类抗氧剂以及硫醚类抗氧剂,有利于进一步提高聚对二甲苯在研磨过程中的抗热氧降解能力。

[0044]

可选地,酚类抗氧剂包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、1,3,5-三(3,5-二叔丁基-4-羟基苄基)-1,3,5-三嗪烷-2,4,6-三酮、异氰脲酸三(4-叔丁基-3-羟基-2,6-二甲苯基)酯、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯、十八烷基3-(3,5-二叔丁基-4-羟苯基)丙酸酯以及4,6-二(辛硫甲基)邻甲酚中的至少一种。

[0045]

可选地,硫醚类抗氧剂包括硫代二丙酸双十二烷酯、硫代二丙酸二硬脂醇酯以及季戊四醇四酯(β-月桂基硫代丙酸酯)中的至少一种。

[0046]

可选地,研磨的时间≤30min。

[0047]

研磨的时间≤30min,有利于避免由于研磨时间较长体系温度升高而影响抗氧剂充分发挥抗热氧降解性能,导致抗热氧降解效果降低。

[0048]

在本技术第一方面的一些实施例中,第一混合采用搅拌混合,第一混合的时间为0.5-5min,第一混合的转速为1500-2500rpm;和/或,第二混合采用搅拌混合,第二混合的时间为0.5-5min,第二混合的转速为1500-2500rpm。

[0049]

上述条件下,有利于实现充分混合,进而提高对聚对二甲苯的改性效果。

[0050]

第二方面,本技术提供一种聚对二甲苯改性材料,采用如上述第一方面提供的对聚对二甲苯的改性方法制得。

[0051]

本技术提供的聚对二甲苯改性材料具有较佳的防水性能,且能够作为防水材料进行使用以提高防水涂料的防水效果。

[0052]

第三方面,本技术提供一种防水涂料,包括如上述第二方面提供的聚对二甲苯改性材料。

附图说明

[0053]

为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0054]

图1示出了本技术提供的对聚对二甲苯的改性方法的流程图。

具体实施方式

[0055]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0056]

本技术提供一种对聚对二甲苯的改性方法,图1示出了本技术提供的对聚对二甲苯的改性方法的流程图,请参阅图1,对聚对二甲苯的改性方法包括:

[0057]

s10,对聚对二甲苯初始物进行微粒化处理,得到聚对二甲苯颗粒。

[0058]

在对聚对二甲苯的骨架上引入改性基团(即羟基或异氰酸酯基)之前,将聚对二甲苯的粒径控制为0.1-40μm,便于后续混合过程中原料之间能够充分的混合接触,有利于提高聚对二甲苯分子骨架中引入的改性基团的比例,进而有利于提高改性后的聚对二甲苯的防水性能。

[0059]

作为示例性地,聚对二甲苯的颗粒可以为0.1μm、0.5μm、1μm、5μm、10μm、20μm、25μm或者40μm等等。

[0060]

进一步地,聚对二甲苯颗粒的制备方法包括:先将聚对二甲苯初始物粉碎至粒径为1-20nm,再研磨至粒径为0.1-40μm;且研磨过程中加入抗氧剂。

[0061]

由于聚对二甲苯初始物的尺寸较大,不易于直接形成粒径为0.1-40μm的颗粒,且可能在直接形成粒径为0.1-40μm的颗粒的过程中,会发生由于颗粒间摩擦使得体系温度较高,而导致部分聚对二甲苯发生热氧降解进而不利于后续改性的效果。

[0062]

先将聚对二甲苯初始物粉碎至粒径为1-20nm,便于后续研磨形成粒径为0.1-40μm的颗粒;由于粉碎后的尺寸较小,导致研磨过程中聚对二甲苯颗粒间的摩擦和碰撞较为激

烈,进而会导致研磨体系温度升高,在研磨过程中加入抗氧剂,有利于避免聚对二甲苯在研磨过程中由于体系温度较高而发生热氧降解。

[0063]

作为示例性地,在本技术中,聚对二甲苯初始物为从沉积室内直接剥离下来的聚对二甲苯片材,有利于实现对沉积室内剥离下来的聚对二甲苯进行充分回收利用。

[0064]

在本技术中,粉碎后的聚对二甲苯与研磨过程中加入的抗氧剂的质量比为1:(0.005-0.01)。上述条件下,有利于进一步有效实现避免聚对二甲苯发生热氧降解。

[0065]

在本技术中,抗氧剂包括酚类抗氧剂、胺类抗氧剂、亚磷酸酯类抗氧剂以及硫醚类抗氧剂中的至少一种。

[0066]

酚类抗氧剂以及胺类抗氧剂主要是作为质子给体,以实现抗氧效果;亚磷酸酯类抗氧剂以及硫醚类抗氧剂主要是将聚对二甲苯受热氧化过程中产生的过氧化物进行还原,以实现对聚对二甲苯的保护作用。且酚类抗氧剂、胺类抗氧剂、亚磷酸酯类抗氧剂以及硫醚类抗氧剂均具有一定的耐高温性能,有利于避免由于抗氧剂自身耐热性能不足而导致无法充分保护聚对二甲苯的情况。

[0067]

作为示例性地,酚类抗氧剂包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(irganox 1010,cas号:6683-19-8)、1,3,5-三(3,5-二叔丁基-4-羟基苄基)-1,3,5-三嗪烷-2,4,6-三酮(irganox 3114,cas号:27676-62-6)、异氰脲酸三(4-叔丁基-3-羟基-2,6-二甲苯基)酯(irganox 1790,cas号:40601-76-1)、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯(irganox 1330,cas号:1709-70-2)、十八烷基3-(3,5-二叔丁基-4-羟苯基)丙酸酯(irganox 1076,cas号:2082-79-3)以及4,6-二(辛硫甲基)邻甲酚(irganox 1520,cas号:110553-27-0)中的至少一种。

[0068]

胺类抗氧剂包括4,4'-二(苯基异丙基)二苯胺(cas号:10081-67-1)、octamine(cas号:37338-62-8)、抗氧化剂5057(antioxidant 5057,cas号:68411-46-1)以及2-丙酮二苯胺反应产物(cas号:68412-48-6)中的至少一种。

[0069]

亚磷酸酯类抗氧剂包括三(2,4-二-叔-丁基苯基)亚磷酸酯(cas号:31570-04-4)、(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯(irgafos 126,cas号:26741-53-7)、三(壬基酚)亚磷酸酯(cas号:26523-78-4)以及双十八烷基季戊四醇双亚磷酸酯(cas号:3806-34-6)中的至少一种。

[0070]

硫醚类抗氧剂包括硫代二丙酸双十二烷酯(irganox ps800,cas号:123-28-4)、硫代二丙酸二硬脂醇酯(naugard dstdp,cas号:693-36-7)以及季戊四醇四酯(β-月桂基硫代丙酸酯)(naugard 412s,cas号:29598-76-3)中的至少一种。

[0071]

上述物质均能够对聚对二甲苯具有较好的抗热氧降解保护效果。

[0072]

在本技术中,抗氧剂选自酚类抗氧剂以及硫醚类抗氧剂。其中,酚类抗氧剂作为主抗氧剂;硫醚类抗氧剂的耐高温性能优于亚磷酸酯类抗氧剂的耐高温性能,因而选用硫醚类抗氧剂作为辅助抗氧剂;酚类抗氧剂与硫醚类抗氧剂的相互配合,可以进一步提高聚对二甲苯在研磨过程中的抗热氧降解能力。

[0073]

进一步地,抗氧剂选自酚类抗氧剂以及硫醚类抗氧剂,且酚类抗氧剂选自irganox 3114、irganox 1790、irganox 1330以及irganox 1076中的至少一种,硫醚类抗氧剂选自naugard 412s,上述物质可以进一步提高对聚对二甲苯的抗热氧降解保护效果。

[0074]

再进一步地,酚类抗氧剂选自irganox 3114、irganox 1790以及irganox 1330中

的至少一种,上述物质具有异氰酸酯环和苯环作为抗氧剂的中心环,具有更高的耐热性以及抗氧性能。

[0075]

在本技术中,抗氧剂选自酚类抗氧剂以及硫醚类抗氧剂,且酚类抗氧剂与硫醚类抗氧剂的质量比为0.5:1.5-1.5:0.5。作为示例性地,酚类抗氧剂与硫醚类抗氧剂的质量比为1:1。

[0076]

作为示例性地,上述粉碎过程可以采用切割式粉碎法或颚式粉碎法。上述研磨过程可以采用超离心粉碎法、刀式混合研磨法、臼式研磨法、盘式振动研磨法或混合式研磨法;进一步地,上述研磨过程可以混合式研磨法或臼式研磨法。

[0077]

进一步地,研磨的时间≤30min,有利于避免由于研磨时间较长体系温度升高而影响抗氧剂充分发挥抗热氧降解性能,导致抗热氧降解效果降低。

[0078]

在本技术中,研磨过程中还加入增塑剂,有利于使得研磨后的聚对二甲苯颗粒形态具有较高的均一性,有利于后续混合过程中能够与其他原料混合的更加充分。

[0079]

作为示例性地,研磨过程中加入的增塑剂为含有二甘醇二苯甲酸酯以及二丙二醇二苯甲酸酯的混合物(例如,benzoflex 2088)。

[0080]

进一步地,在本技术中,粉碎后的聚对二甲苯与研磨过程中加入的增塑剂质量比不超过1:0.1。作为示例性地,粉碎后的聚对二甲苯与研磨过程中加入的增塑剂质量比为1:0.005。

[0081]

s20,在氧气存在下,将含有聚对二甲苯颗粒、自由基前驱物以及第一改性剂的第一物料进行第一混合,得到第一混合体系。

[0082]

其中,自由基前驱物中有效成分的结构式如下:

[0083][0084]

r1、r2和r3各自独立地选自c原子数目为2-4的烷基。

[0085]

作为示例性地,r1、r2和r3各自独立地选自乙基、丙基以及丁基。

[0086]

其中,第一改性剂的结构式如下:

[0087][0088]

m为≥0的自然数,r4为羟基或异氰酸酯基。

[0089]

作为示例性地,m的取值可以为0、1、2或者3等等。

[0090]

本技术通过将自由基前驱物、聚对二甲苯颗粒以及包括第一改性剂的改性物质混合。在氧气存在下,氧气能够插入自由基前驱物的硼(b)原子与烷基(即r1基团、r2基团或r3基团)之间并均裂形成烷氧基自由基,形成的烷氧基自由基具有较佳的攫氢能力,烷氧基自由基会有效攫取聚对二甲苯分子结构上的氢,使得聚对二甲苯分子能够与第一改性剂分子中的丙烯酸酯基团的碳碳双键共价结合,进而使得聚对二甲苯分子的骨架上能够有效引入r4基团(即羟基或异氰酸酯基),有效提高聚对二甲苯分子的骨架上引入的r4基团的比例,进而使得改性后的聚对二甲苯的防水性能提高并能够作为防水材料进行使用,有利于实现对

沉积室内剥离下来的聚对二甲苯进行充分回收利用。

[0091]

此外,由于制备聚对二甲苯防护材料时,通常会在聚对二甲苯在聚合的过程中加入γ-甲基丙烯酰氧基丙基三甲氧基硅烷(a174,附着力促进剂)来提升防护材料整体对于目标器件的附着力。但是a174具有硅醇结构,硅醇结构中碳氧硅键容易水解不稳定,且硅醇非常容易发生自聚合而产生硅氧烷,导致聚对二甲苯防护材料也很难与常规的防水材料配合以实现防护效果。本技术通过在聚对二甲苯的骨架上引入羟基或异氰酸酯基,有利于使得聚对二甲苯能够与常规的防水体系进行相互作用和配合以形成防水涂料,以实现防水涂料具有较佳的防水效果。

[0092]

在本技术中,自由基前驱物中的有效成分选自三乙基硼、三丙基硼或三丁基硼,可以形成攫氢能力较强的烷氧基自由基,进而有利于进一步提高聚对二甲苯分子的骨架上引入的r4基团的比例,进而使得改性后的聚对二甲苯的防水性能进一步提高。

[0093]

进一步地,自由基前驱物中的有效成分选自三乙基硼,可以形成攫氢能力较强的乙氧基自由基,进而有利于进一步提高聚对二甲苯分子的骨架上引入的r4基团的比例,进而使得改性后的聚对二甲苯的防水性能进一步提高。

[0094]

由于三乙基硼具有易燃性等不易于直接储存和运输,为保证安全性,三乙基硼一般以络合物的形式储存。因此,当自由基前驱物中的有效成分选自三乙基硼时,自由基前驱物选自三乙基硼的络合物。

[0095]

当自由基前驱物选自三乙基硼的络合物时,第一物料中还包括解络合剂。解络合剂的加入,可以使得原料混合过程中,三乙基硼可以从络合体系中释放出来以形成乙氧基自由基。

[0096]

在本技术中,自由基前驱物包括三乙基硼-1,6-己二胺络合物以及三乙基硼-1,3-丙二胺络合物中的至少一种。进一步地,自由基前驱物选自三乙基硼-1,3-丙二胺络合物,三乙基硼-1,3-丙二胺络合物中有效成分为三乙基硼,可以产生具有良好攫氢能力的乙氧基自由基,进而有利于提高聚对二甲苯分子的骨架上引入的r4基团的比例,且以络合物的性质可以有效避免三乙基硼发生易燃易爆现象,有利于提高操作的安全性。

[0097]

在本技术中,解络合剂包括有机酸或者含有异氰酸酯基的物质中的至少一种。上述物质,可以有效使得三乙基硼从络合体系中释放出来。

[0098]

进一步地,有机酸包括甲基丙烯酸、丙烯酸、乳酸以及醋酸中的至少一种;含有异氰酸酯基的物质包括甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)以及异佛尔酮二异氰酸酯(ipdi)中的至少一种。上述物质可以进一步提高对三乙基硼的络合物的解络合效果。再进一步地,有机酸选自甲基丙烯酸;含有异氰酸酯基的物质选自ipdi。

[0099]

在本技术中,第一改性剂选自丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酸羟丁酯、甲基丙烯酸异氰基乙酯以及异氰酸酯丙烯酸乙酯中的至少一种。上述物质可以有效提高改性后的聚对二甲苯的防水性能。

[0100]

进一步地,第一改性剂选自丙烯酸羟乙酯以及异氰酸酯丙烯酸乙酯中的至少一种,有利于进一步提高改性后的聚对二甲苯的防水性能。

[0101]

在本技术中,第一物料还包括增塑剂,有利于使得第一混合后能够形成较为均一化的混合物形态,便于后续的进一步反应以及加工,有利于进一步提高改性后的聚对二甲苯的防水性能。

[0102]

作为示例性地,第一物料中的增塑剂为含有二甘醇二苯甲酸酯以及二丙二醇二苯甲酸酯的混合物(例如,benzoflex 2088)。

[0103]

在本技术中,第一物料中,聚对二甲苯颗粒、自由基前驱物、解络合剂、第一改性剂以及增塑剂的质量比为100:(2-7):(2-7):(2-8):(5-15)。作为示例性地,第一物料中,聚对二甲苯颗粒、自由基前驱物、解络合剂、第一改性剂以及增塑剂的质量比为100:2:2:5:10。

[0104]

在本技术中,第一混合采用搅拌混合,第一混合的时间为0.5-5min,第一混合的转速为1500-2500rpm;上述条件下,有利于实现充分混合,进而提高对聚对二甲苯的改性效果。

[0105]

在本技术中,第一混合后,还需要常温静置0.5-24h,以使得改性充分进行。进一步地,第一混合后,还需要常温静置2-3h。

[0106]

s30,将第一混合体系与含有第二改性剂的第二物料进行第二混合。

[0107]

第二改性剂的结构式如下:

[0108][0109]

n为≥0的自然数,r5为羟基或异氰酸酯基。

[0110]

作为示例性地,m的取值可以为0、1、2或者3等等。

[0111]

其中,当s20步骤中的第一改性剂中的r4为羟基时,s30步骤中的第二改性剂中r5为异氰酸酯基;或,当s20步骤中的第一改性剂中的r4为异氰酸酯基时,s30步骤中的第二改性剂中r5为羟基。

[0112]

先将第一物料进行第一混合(即s20步骤),能够使得聚对二甲苯分子的骨架上能够有效引入r4基团,再将第一混合后的体系与含有第二改性剂的第二物料混合(即s30步骤),聚对二甲苯分子的骨架上的部分r4基团能够与第二改性剂中的r5基团进行羟基与异氰酸酯基的共价结合,进而使得第二改性剂中的丙烯酸酯基团也能够引入至聚对二甲苯分子的骨架上,即整个改性后的聚对二甲苯分子的骨架上同时含有r4基团和丙烯酸酯基团,有利于进一步提高改性后的聚对二甲苯的防水性能。

[0113]

在本技术中,第一改性剂为丙烯酸羟乙酯,第二改性剂为异氰酸酯丙烯酸乙酯;或,第一改性剂为异氰酸酯丙烯酸乙酯,第二改性剂为丙烯酸羟乙酯。上述情况下,有利于进一步提高改性后的聚对二甲苯的防水性能。

[0114]

进一步地,第二物料还包括用于促进r4基团与r5基团的共价结合反应催化剂。作为示例性地,催化剂选自n-甲基吗啉或脯氨酸。

[0115]

需要说明的是,在其他可行的实施方式中,催化剂还可以选用含有n元素的环状化合物。

[0116]

第二物料还包括增塑剂,有利于使得第二混合后能够形成较为均一化的混合物形态,便于后续的进一步反应以及加工。

[0117]

作为示例性地,第二物料中的增塑剂为含有二甘醇二苯甲酸酯以及二丙二醇二苯甲酸酯的混合物(例如,benzoflex 2088)。

[0118]

在本技术中,第二混合采用搅拌混合,第二混合的时间为0.5-5min,第二混合的转

速为1500-2500rpm;上述条件下,有利于实现充分混合,进而提高对聚对二甲苯的改性效果。

[0119]

在本技术中,第二混合后,还需要常温静置0.5-24h,以使得改性充分进行。进一步地,第二混合后,还需要常温静置2-3h。

[0120]

需要说明的是,在本技术中,s20步骤和s30步骤可以连续进行也可以间断进行,也可以只进行s20步骤而不进行s30步骤。“s20步骤和s30步骤都进行”的方案,相比于“仅进行s20步骤”的方案,能够进一步提高改性后的聚对二甲苯的防水性能。

[0121]

本技术还提供一种聚对二甲苯改性材料,采用如上述提供的对聚对二甲苯的改性方法制得。

[0122]

本技术提供的聚对二甲苯改性材料具有较佳的防水性能,且能够作为防水材料进行使用以提高防水涂料的防水效果。

[0123]

本技术还提供一种防水涂料,包括如上述第二方面提供的聚对二甲苯改性材料。

[0124]

本技术提供的防水涂料具有较佳的防水效果。

[0125]

实施例1

[0126]

本实施例提供一种聚对二甲苯改性材料及其制备方法,其采用如下步骤制备:

[0127]

(1)将200g的聚对二甲苯薄膜切割成尺寸为17cm*20cm长方形块状。将切割后的块状样品置入割式粉碎机中,粉碎5min后筛取5mm及以下的聚对二甲苯粉碎物。

[0128]

(2)将步骤(1)得到的190g的聚对二甲苯粉碎物置入盘式振动研磨机内,并加入1.9g抗氧剂包(抗氧剂包为0.95g的benzoflex2088,0.475g的irganox 1790,0.475g的naugard 412s),研磨时间20min,筛取25μm及以下的聚对二甲苯颗粒。

[0129]

(3)将步骤(2)得到的100g的聚对二甲苯颗粒、2g的三乙基硼-1,6-己二胺络合物、2g的甲基丙烯酸、5g的丙烯酸羟乙酯、10g的benzoflex 2088置于行星搅拌仪中,以2000rpm的速率搅拌混合2min,然后常温静置2h。

[0130]

(4)向步骤(3)的混合体系中加入6.1g的异氰酸酯丙烯酸乙酯以及0.1g的n-甲基吗啉,于行星搅拌仪中以2000rpm的速率搅拌混合2min,然后常温静置2h。

[0131]

实施例2

[0132]

本实施例提供一种聚对二甲苯改性材料及其制备方法,本实施例与实施例1的区别在于:不进行步骤(4)。

[0133]

实施例3

[0134]

本实施例提供一种聚对二甲苯改性材料及其制备方法,本实施例与实施例1的区别在于:将步骤(3)中5g的丙烯酸羟乙酯替换为6.1g的异氰酸酯丙烯酸乙酯,且不进行步骤(4)。

[0135]

实施例4

[0136]

本实施例提供一种聚对二甲苯改性材料及其制备方法,本实施例与实施例1的区别在于:将步骤(4)的异氰酸酯丙烯酸乙酯替换为甲基丙烯酸异氰基乙酯。

[0137]

实施例5

[0138]

本实施例提供一种聚对二甲苯改性材料及其制备方法,本实施例与实施例1的区别在于:将步骤(3)的丙烯酸羟乙酯替换为丙烯酸羟丁酯。

[0139]

实施例6

[0140]

本实施例提供一种聚对二甲苯改性材料及其制备方法,本实施例与实施例1的区别在于:将步骤(2)的25μm改为50μm。

[0141]

实施例7

[0142]

本实施例提供一种聚对二甲苯改性材料及其制备方法,本实施例与实施例1的区别在于:将步骤(2)的naugard 412s替换为irgafos 126。

[0143]

实施例8

[0144]

本实施例提供一种聚对二甲苯改性材料及其制备方法,本实施例与实施例1的区别在于:将步骤(2)的irganox 1790替换为octamine。

[0145]

对比例1

[0146]

本对比例提供一种聚对二甲苯改性材料及其制备方法,其采用如下步骤制备:

[0147]

(1)将200g的聚对二甲苯薄膜切割成尺寸为17cm*20cm长方形块状。将切割后的块状样品置入割式粉碎机中,粉碎5min后筛取5mm及以下的聚对二甲苯粉碎物。

[0148]

(2)将步骤(1)得到的190g的聚对二甲苯粉碎物置入盘式振动研磨机内,并加入1.9g抗氧剂包(抗氧剂包为0.95g的benzoflex2088,0.475g的irganox 1790,0.475g的naugard 412s),研磨时间20min,筛取25μm及以下的聚对二甲苯颗粒。

[0149]

(3)将步骤(2)得到的100g的聚对二甲苯颗粒、2g的过氧化苯甲酰、5g的丙烯酸羟乙酯、10g的benzoflex 2088置于行星搅拌仪中,以2000rpm的速率搅拌混合2min。然后改用分散盘搅拌,并加入0.5g的n,n-二甲基对甲苯胺,搅拌2小时。

[0150]

对比例2

[0151]

本对比例提供一种聚对二甲苯改性材料及其制备方法,本对比例与实施例1的区别在于不进行步骤(3)和步骤(4)。

[0152]

试验例

[0153]

分别采用实施例1-8以及对比例1-2制得聚对二甲苯改性材料制备防水涂料,并对制得的防水涂料的耐盐喷性能、水汽透过系数以及介电常数进行测试,测试结果如表1所示。

[0154]

其中,防水涂料的制备方法为:常温下,将59g的丙烯酸异冰片酯(iboa)、1g的n-甲基吗啉、35.8g的聚对二甲苯改性材料、2g的irgacure 1173(cas号:7473-98-5)、0.15g的2,6-二叔丁基对甲酚(bht)、0.05g的苯醌以及2g的丙烯酸磷酸酯搅拌混合均匀。

[0155]

耐盐喷性能的方法如下:将防水涂料涂覆在紫铜板表面,涂覆厚度为100μm,按照astm b117测试耐盐喷性能,在1000小时后,将紫铜板从盐喷试验中取出,并即刻用热水清洗紫铜板,将紫铜板表面洗净干燥,并根据astm d714-87,观察紫铜板的外观。

[0156]

表1

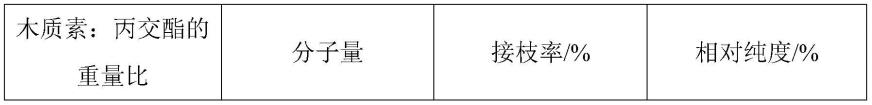

[0157][0158]

说明:表1中,气泡程度:较多气泡>气泡>轻微气泡>无气泡。

[0159]

从表1可以看出,采用实施例1-8制得聚对二甲苯改性材料制备防水涂料的水汽透过率均低于采对比例1-2制得聚对二甲苯改性材料制备防水涂料的水汽透过率,表明采用本技术提供的改性方法相比于对比例1的借助于过氧化苯甲酰改性的方式以及对比例2没有对聚对二甲苯颗粒进行基团修饰的方式,能够有效降低防水涂料的水汽透过率,进而实现提高防水效果。

[0160]

通过实施例1-3的对比可知,相比于实施例2仅进行了羟基基团的修饰以及实施例3仅进行异氰酸酯基的修饰,实施例1依次进行羟基以及异氰酸酯基的修饰,有利于进一步降低防水涂料的水汽透过率。相比于实施例2仅进行了羟基基团的修饰,实施例3仅进行异氰酸酯基的修饰时,异氰酸酯丙烯酸乙酯具有后固化的作用,异氰酸酯基(-nco)在水汽的作用下,最终转换成了具有较佳防水性能的聚脲结构。

[0161]

通过实施例1与实施例4的对比可知,实施例1中选用异氰酸酯丙烯酸乙酯相比于实施例4中选用甲基丙烯酸异氰基乙酯,有利于进一步降低防水涂料的水汽透过率;原因是因为实施例1的异氰酸酯丙烯酸乙酯中的丙烯酸酯基在相同光固化条件下的固化效果优于实施例4的甲基丙烯酸异氰基乙酯中的甲基丙烯酸酯基。

[0162]

通过实施例1与实施例5的对比可知,实施例1中选用丙烯酸羟乙酯相比于实施例5中选用丙烯酸羟丁酯,可以略微降低防水涂料的水汽透过率。

[0163]

通过实施例1与实施例6的对比可知,实施例1中聚对二甲苯颗粒的粒径低于实施例6中聚对二甲苯颗粒的粒径,使得实施例1制备形成的防水涂料更加致密,有利于进一步降低防水涂料的水汽透过率。

[0164]

通过实施例1、实施例7-8的对比可知,naugard 412s相比于irgafos 126以及irganox 1790相比于octamine均能够进一步降低防水涂料的水汽透过率,表明naugard 412s的耐高温性抗氧化性能优于irgafos 126、irganox 1790的耐高温性抗氧化性能优于octamine,在研磨聚对二甲苯粉碎物的过程中,有效避免了聚对二甲苯热氧老化而发生的分解,从而有利于提高整体的防水性能。

[0165]

综上,本技术提供的改性方法能够使得聚对二甲苯分子的骨架上有效引入改性基团,进而使得改性后的聚对二甲苯的防水性能提高并能够作为防水材料进行使用,有利于实现对从沉积室内剥离下来的聚对二甲苯进行充分回收利用。

[0166]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。