1.本发明涉及轨道车辆技术领域,特别是涉及一种轨道车辆及其侧墙结构。

背景技术:

2.随着碳纤维复合材料制造工艺的不断进步,其在轨道车辆上的应用也不断增加,有效拓宽了轨道车辆的可设计范围和应用领域。

3.现有轨道车辆的车体侧墙基本由复合材料制成,但受限于车体侧墙需要设置门立柱、开窗结构等,复合材料制的侧墙基本是模块化设计,之后再将各模块连接固定,导致连接部位的受力不佳,组装不便。

技术实现要素:

4.本发明的目的是提供一种轨道车辆及其侧墙结构,该侧墙结构将门立柱与侧墙单元固化为一体,减少了机械连接点,组装方便,且提高了侧墙结构整体的力学性能。

5.为解决上述技术问题,本发明提供一种轨道车辆的侧墙结构,包括外蒙皮、内蒙皮以及夹芯层,所述夹芯层设置在所述外蒙皮和所述内蒙皮之间,所述外蒙皮和所述内蒙皮均包括多层复合材料层;还包括门立柱,所述门立柱位于所述外蒙皮和所述内蒙皮之间,所述内蒙皮包覆所述门立柱的内表面,所述外蒙皮包覆所述门立柱的外表面和外侧面,其中,所述外表面和所述内表面相对设置,所述外侧面连接所述外表面和所述内表面;所述门立柱与所述外蒙皮和所述内蒙皮一体固化成型。

6.本发明提供的侧墙结构将复合材料制成的外蒙皮和内蒙皮包覆在门立柱上,并使门立柱、外蒙皮和内蒙皮一体固化成型,减少了侧墙结构在门立柱所在位置的机械连接结构,规避了繁琐的组装步骤,有效地提高了侧墙结构的整体强度,也有利于减轻重量,侧墙结构的力学性能得以提升。

7.如上所述的轨道车辆的侧墙结构,所述外蒙皮包括主体部、自所述主体部的端部弯折的第一弯折部以及自所述第一弯折部的端部弯折的第二弯折部,所述主体部的部分包覆所述门立柱的外表面,所述第一弯折部包覆所述门立柱的外侧面,所述第二弯折部包覆所述门立柱的内表面,其中,所述第二弯折部的多层复合材料层与所述内蒙皮的多层复合材料层交替铺设。

8.如上所述的轨道车辆的侧墙结构,所述门立柱还具有与所述外侧面相对的内侧面,所述内侧面的内侧设有加强筋,和/或,所述外表面和所述外蒙皮之间设有加强筋,和/或,所述外侧面和所述外蒙皮之间均设有加强筋。

9.如上所述的轨道车辆的侧墙结构,所述加强筋包括多层复合材料层,所述加强筋与所述外蒙皮、所述内蒙皮一体固化成型。

10.如上所述的轨道车辆的侧墙结构,所述门立柱的外侧面的上端和下端均呈圆角结构。

11.如上所述的轨道车辆的侧墙结构,所述门立柱包括空心的外柱和固设于所述外柱

内腔的芯体,所述外柱为复合材料制成的外柱。

12.如上所述的轨道车辆的侧墙结构,所述侧墙结构具有窗孔,所述侧墙结构包括上边缘部、下边缘部以及窗孔边缘部,在所述上边缘部、所述下边缘部和所述窗孔边缘部中的至少一者所在位置,所述外蒙皮的最外层复合材料层翻折后包覆所述内蒙皮。

13.如上所述的轨道车辆的侧墙结构,所述侧墙结构具有座椅安装位置,所述座椅安装位置处铆接有补强板。

14.如上所述的轨道车辆的侧墙结构,所述夹芯层包括泡沫,所述泡沫包括纵向延伸的泡沫结构和竖向延伸的泡沫结构。

15.本发明还提供一种轨道车辆,包括车体,所述车体的侧墙采用上述任一项所述的侧墙结构。

16.由于上述侧墙结构具有上述技术效果,所以包括该侧墙结构的轨道车辆也具有相同的技术效果,此处不再重复论述。

附图说明

17.图1为本发明所提供侧墙结构的一种实施例的结构图;

18.图2为图1所示侧墙结构的爆炸图;

19.图3为图1中侧墙结构在门立柱所在部位的剖视图;

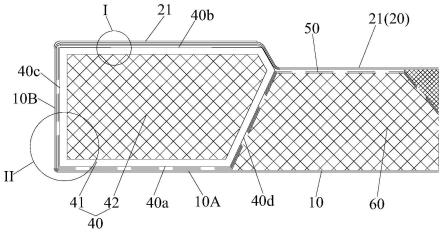

20.图4为图3中i部位的局部放大图;

21.图5为图3中ii部位的局部放大图;

22.图6为图1中侧墙结构在窗孔部位的剖视图;

23.图7为图1中侧墙结构在座椅安装位置的剖视图。

24.附图标记说明:

25.侧墙结构100,窗孔110;

26.外蒙皮10,主体部10a,第一弯折部10b,第二弯折部10c,外复合材料层11,最外层外复合材料层11a;

27.内蒙皮20,内复合材料层21;

28.夹芯层30,第一泡沫31,第二泡沫32;

29.门立柱40,外表面40a,内表面40b,外侧面40c,内侧面40d,外柱41,圆角结构411,芯体42;

30.加强筋50,座椅安装座60,补强板61。

具体实施方式

31.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

32.请参考图1和图2,图1为本发明所提供侧墙结构的一种实施例的结构图;图2为图1所示侧墙结构的爆炸图。

33.本实施例中,轨道车辆的侧墙结构100包括墙主体和门立柱40,门立柱40的长度方向为应用于车辆后的高度方向。

34.其中,墙主体包括外蒙皮10、内蒙皮20和夹芯层30,夹芯层30设置在外蒙皮10和内

蒙皮20之间,其中的外蒙皮10和内蒙皮20均采用复合材料制成,具体可采用铺层结构设置,外蒙皮10和内蒙皮20均包括多层复合材料层,复合材料层可以为碳纤维等。

35.具体应用中,外蒙皮10的复合材料层的层数以及内蒙皮20的复合材料层的层数均可根据实际需要来设置。

36.图示方案中,在侧墙结构100的墙主体的两侧均设有门立柱40,应用于轨道车辆后,两个门立柱40的排布方向为车辆的长度方向,即纵向方向。

37.请一并参考图3至图5,图3为图1中侧墙结构在门立柱所在部位的剖视图;图4为图3中i部位的局部放大图;图5为图3中ii部位的局部放大图。

38.本实施例中,将门立柱40设置在外蒙皮10和内蒙皮20之间,并且,内蒙皮20包覆门立柱40的内表面40b,外蒙皮10包覆门立柱40的外表面40a和外侧面40c,其中,门立柱40的外表面40a和内表面40b相对设置,外侧面40c连接外表面40a和内表面40b,门立柱40还具有与外侧面40c相对的内侧面40d。

39.以轨道车辆作为参照基准,上述的外蒙皮10主要指的是侧墙结构100远离车体内部空间的一面,内蒙皮10主要指的是侧墙结构100靠近车体内部空间的一面,门立柱40的外表面40a和内表面40b类似理解,即外表面40a为门立柱40靠近车体内部的一面,内表面40b为门立柱40远离车体内部的一面,也就是说,外表面40a和内表面40b为门立柱40在车体横向方向上的两个表面。门立柱40的外侧面40c和内侧面40d为门立柱在车体长度方向或者纵向方向上的两个相对面。

40.外蒙皮10和内蒙皮20包覆门立柱40后,与门立柱40一体固化成型,这样设置后,减少了侧墙结构100在门立柱40所在位置的机械连接结构,规避了繁琐的组装步骤,有效地提高了侧墙结构100的整体强度,也有利于减轻重量,使侧墙结构100的力学性能得以提升。

41.具体应用中,外蒙皮10包括大致沿车体纵向延伸的主体部10a,自主体部10a的端部向内蒙皮20所在方向弯折的第一弯折部10b,以及自所述第一弯折部10b的端部弯折的第二弯折部10c,具体来说,主体部10a的部分包覆门立柱40的外表面40a,第一弯折部10b包覆门立柱40的外侧面40c,第二弯折部10c包覆门立柱40的内表面40b,如图3所示,也就是说,外蒙皮10在门立柱40所在位置经过折弯后形成类似u形的槽结构,与内蒙皮20一起将门立柱40包裹。可以理解,在门立柱40的内表面40b既包覆有外蒙皮10,又包覆有内蒙皮20。

42.具体的,外蒙皮10的第二弯折部10c和内蒙皮20通过交替铺层的方式铺贴复合材料层,可以理解,第二弯折部10c包括多层外复合材料层11,内蒙皮20包括多层内复合材料层21,在门立柱40的内表面40b位置,多层外复合材料层11和多层内复合材料层21交替铺设,如图4所示,在具体铺层时,先铺设一层外复合材料层11,再铺设一层内复合材料层21,接着再铺设一层外复合材料层11,如此交替,将外蒙皮10和内蒙皮20的复合材料层铺设好,之后一体固化成型,由于交替铺设,可保证力学性能,确保门立柱40和外蒙皮10、内蒙皮20的连接可靠性。图4中示例性地示出了外蒙皮10具有三层外复合材料层11,内蒙皮20具有三层内复合材料层21的铺层形式,实际应用中,具体铺设层数根据需求来设定。为清晰示意外蒙皮10的复合材料层和内蒙皮20的复合材料层在门立柱40的内表面40b处是交替铺层设计,图4中以粗实线表示内复合材料层21,以细实线表示外复合材料层21。

43.具体应用中,为保证侧墙结构100的强度和力学性能,在夹芯层30内可以设置加强筋50,即加强筋50设置在外蒙皮10和内蒙皮20之间。

44.具体设置时,可以在门立柱40的内侧面40d也设置加强筋50,还可以在门立柱40的外表面40a和外蒙皮10的主体部10a之间,以及门立柱40的外侧面40c和外蒙皮10的第一弯折部10b之间设置加强筋50,以确保门立柱40所在位置的结构强度和力学性能。

45.实际应用中,根据需要,加强筋50可以仅设置在门立柱40的内侧面40d,或者仅设置在其外侧面40c,或者仅设置在外表面40a,当然也可设置在这三个面部中的任两处。

46.实际设置时,加强筋50也采用复合材料制成,也可通过多个复合材料层铺叠形成,成型时,与外蒙皮10、内蒙皮20和门立柱40等一体固化。在图3和图5中,为方便区分外蒙皮10、内蒙皮20和加强筋50的复合材料层,加强筋50的复合材料层以断线或者说虚线形式示意。

47.实际设置时,加强筋50的断面形状等可根据需要来设置,比如可通过来回折弯形成三角形或梯形的形式连接在外蒙皮10和内蒙皮20之间。

48.如图1和图2所示,本实施例中,门立柱40的外侧面40c的上端和下端均设计为圆角结构411,以利于门所在部位的应力传递。

49.本实施例中,为方便侧墙结构100的成型,以及其轻量化设计,门立柱40也采用复合材料制成,其包括空心的外柱41和固设于外柱41内腔的芯体42,其中,外柱41由多层复合材料层制成。

50.实际应用中,侧墙结构100上还会开设窗户,具有窗孔110,如图6所示,侧墙结构100在窗孔110的边缘部,外蒙皮10和内蒙皮20之间无夹芯层30,两者直接贴合形成边缘结构,本实施例中,在窗孔110的边缘部,外蒙皮10的最外层外复合材料层11a翻折后包覆内蒙皮20,即外蒙皮10在边缘部回包内蒙皮20,以避免边缘部位的复合材料层出现分层现象,能够确保该边缘部位的结构强度,避免采用机械连接结构,以进一步简化加工过程和减轻侧墙结构100的重量;图6中为清晰示意外蒙皮10翻折回包内蒙皮20的结构形式,以粗实线示意外蒙皮10的外复合材料层11,以细实线示意内蒙皮20的内复合材料层21。

51.具体应用时,除了上述提及的侧墙结构100的窗孔110的边缘部位,侧墙结构100的其他边缘部,比如说上边缘部位或者下边缘部位,也可采用类似外蒙皮10的最外层外复合材料层11a回包内蒙皮20形成包边的结构。

52.请一并参考图7,图7为图1中侧墙结构在座椅安装位置的剖视图。

53.侧墙结构100面向车体内部的一面还具有座椅安装位置,一般来说,在侧墙结构100的安装座椅的位置安装有座椅安装座60,具体设置时,可在侧墙结构100的安装座椅安装座60的位置处铆接补强板61,以确保座椅安装后的稳定性和可靠性。

54.本实施例中,侧墙结构100的夹芯层30可以设为蜂窝结构,也可以设置泡沫结构,其中泡沫结构可以包括沿车体纵向方向延伸的第一泡沫31和竖向延伸的第二泡沫32,泡沫的具体铺设方式可根据实际对侧墙结构100的要求来设置,此处不做限定,纵向和竖向延伸的泡沫铺设方式有利于提高侧墙结构100的强度,确保其力学性能。

55.除了上述侧墙结构100外,本发明还提供一种轨道车辆,其包括车体,车体的侧墙采用上述侧墙结构100。轨道车辆的其他结构可基于现有技术实现,此处不详述。

56.由于上述侧墙结构100具有上述技术效果,所以包括该侧墙结构100的轨道车辆也具有相同的技术效果,此处不再重复。

57.以上对本发明所提供的一种轨道车辆及其侧墙结构均进行了详细介绍。本文中应

用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。