1.本技术涉及柱体基础结构的领域,尤其是涉及一种免预埋墩柱基础结构施工工艺。

背景技术:

2.在土木工程中柱体结构是用来承载上部结构物的下部承重物,柱体结构的下部是用于承载柱体的柱体基础,在常规施工过程中,柱体基础和柱体结构是分开进行施工的。在柱体基础和柱体结构均采用浇筑混凝土施工工艺时,为了保证先后浇筑混凝土之间形成有效整体,确保工程的施工质量,在柱体基础中预先埋设柱体结构的部分钢筋,该部分钢筋称为预埋钢筋。

3.预埋钢筋的下部浇筑固接在柱体基础内,预埋钢筋的上部暴露在柱体基础的上方,且预埋钢筋需要作为柱体结构的主钢筋。为保证柱体结构的主钢筋是有效整体,保证施工质量,需要将柱体结构的主钢筋一一垂直焊接在预埋钢筋的上端,再搭建脚手架平台进行登高作业,在主钢筋上绑扎固接副钢筋,主钢筋和垂直固接在主钢筋的副钢筋形成钢筋骨架,拆除脚手架平台,搭建柱体浇筑模板,进行柱体浇筑后再拆除模板。

4.在实际施工过程中发现:预埋钢筋的上部暴露在外界,很容易导致变形和生锈,为了保证质量,需要对预埋钢筋进行额外保护,增加施工成本,搭建脚手架平台登高作业绑扎钢筋骨架的施工较为危险,且需要等到柱体基础的混凝土凝固具有足够强度后才能进行,施工效率较低,工期较长。

技术实现要素:

5.为了降低预埋钢筋出现问题导致工程质量较低的概率,减少施工成本和施工风险,提高施工效率,本技术提供一种免预埋墩柱基础结构施工工艺。

6.一种免预埋墩柱基础结构施工工艺,包括以下施工步骤:搭建柱体基础的钢筋骨架:在工程设计的柱体基础的位置,绑扎钢筋骨架,将定位成型架可拆卸连接在钢筋骨架上,定位成型架的位置是工程设计中建造柱体结构的位置;浇筑柱体基础:围绕钢筋骨架,搭建柱体基础的浇筑模板,向模板内浇筑混凝土,在混凝土初凝后终凝前,拆卸定位成型架使柱体基础上形成安装孔道,再将定位成型架反扣盖合在柱体基础的安装孔道上;搭建柱体结构的钢筋笼:在地面上横向绑扎钢筋笼,可以在绑扎钢筋骨架的同时,或等待浇筑柱体基础的混凝土凝固时,绑扎钢筋笼,通过定位成型架对钢筋笼的主钢筋进行定位,绑扎钢筋笼;浇筑柱体结构:柱体基础的强度达标后,将钢筋笼竖直吊运到安装孔道上方,在安装孔道内灌注固定剂,将钢筋笼的下端对应插设在安装孔道内,在固定剂初凝前,对钢筋笼进行垂直度校核,搭建柱体结构浇筑模板,在固定剂完全凝固后,向模板内浇筑混凝土。

7.通过采用上述技术方案,能可拆卸连接在钢筋骨架上的定位成型架,能在柱体基

础上形成安装孔道,代替预埋钢筋起到连接作用。定位成型架反扣能对安装孔道进行保护,不需要像预埋钢筋一样进行额外的保护,降低施工成本。定位成型架能够对钢筋笼的主钢筋起到定位作用,使钢筋笼能横向绑扎,避免搭建高台进行作业,降低施工风险,同时,钢筋笼能适配插设在安装孔道内,通过固定剂能方便地将钢筋笼固接在安装孔道内。降低预埋钢筋出现问题导致工程质量较低的概率,减少施工成本和施工风险,提高施工效率。

8.可选的,所述定位成型架包括柱槽成型板以及可拆卸连接在所述柱槽成型板上的多个孔槽成型件,所述孔槽成型件的数量根据所述钢筋笼主钢筋的数量进行设置;在所述孔槽成型件远离所述柱槽成型板的一端上开设有与主钢筋适配的固定孔,所述钢筋骨架或所述钢筋笼能插设在所述固定孔内。

9.通过采用上述技术方案,孔槽成型件通过固定孔插设在钢筋骨架或钢筋笼上,多个孔槽成型件可拆卸连接在柱槽成型板上,使定位成型架可拆卸连接在钢筋骨架或钢筋笼上。柱槽成型板使形成的安装孔道包括柱底槽,再浇筑柱体结构时,从外部向柱底槽内注入混凝土能密封模板的缝隙,且后续混凝土不需要铲除,降低柱体结构烂根的概率。

10.可选的,所述孔槽成型件包括凿毛成型部以及设置在所述凿毛成型部一端上的调整部,所述固定孔开设在所述凿毛成型部远离所述调整部的端面上;所述调整部是螺纹杆状,在所述调整部上螺纹连接有数个调整螺母,在所述柱槽成型板上开设有多个与所述调整部适配的插孔,多个所述插孔呈圆环状分布。

11.通过采用上述技术方案,调整部通过插孔活动插设在柱槽成型板上,配合调整螺母使孔槽成型件可拆卸连接在柱槽成型板上,且通过改变调整螺母在调整部上的位置,能调整凿毛成型部与柱槽成型板的距离,使凿毛成型部通过固定孔插设在钢筋骨架上时,柱槽成型板始终保持平衡,柱底槽的槽底平整,提高工程质量。

12.可选的,在所述凿毛成型部远离所述固定孔的一端设置有螺栓杆,在所述调整部的端面上开设有与所述螺栓杆适配的螺杆孔,所述螺杆孔的孔径等于所述固定孔的孔径。

13.通过采用上述技术方案,螺栓杆与螺杆孔配合,使凿毛成型部可拆卸连接在调整部上,在凿毛成型部是一次性实用时,便于更换凿毛成型部。同时,螺杆孔的孔径等于固定孔的孔径,将调整部固接在柱槽成型板上也能对钢筋笼的主钢筋进行定位。

14.可选的,在所述调整部远离所述凿毛成型部的一端上设置有六角头,所述六角头的端面内接于所述调整部的端面。

15.通过采用上述技术方案,六角头便于固定,能方便地旋转调整部。

16.可选的,在所述柱槽成型板靠近所述凿毛成型部的面上设置有凿毛凸起,所述凿毛凸起是由柔性材料制成的凿毛凸起。

17.通过采用上述技术方案,凿毛凸起能使柱槽成型板形成的柱底槽的槽底,形成凿毛面,便于在柱底槽内浇筑混凝土时,后续的混凝土结合固定在柱体基础上。

18.可选的,在所述柱槽成型板的中部可拆卸连接有起吊件。

19.通过采用上述技术方案,起吊件能方便地吊起柱槽成型板。

20.可选的,所述凿毛成型部是圆杆状,在所述凿毛成型部的圆周面上螺旋设置有凿毛棱锥,所述凿毛棱锥是由柔性材料制成的凿毛棱锥;所述固定孔内设置有与主钢筋适配的固定螺纹,所述凿毛棱锥的旋转前进方向与所述固定螺纹的旋转前进方向相同。

21.通过采用上述技术方案,凿毛成型部使柱体基础上形成用于插设钢筋笼的插杆槽,螺旋设置的凿毛棱锥,配合凿毛棱锥的柔性,便于将凿毛成型部取出。同时,在将凿毛成型部取出时,能在插杆槽的内壁上形成凿毛面,使固定剂更好地将钢筋笼固接在柱体基础上。

22.可选的,所述凿毛成型部是弧形板状,多个所述凿毛成型部能组成圆筒;在所述凿毛成型部的弧形面上设置有凿毛层,所述凿毛层是由柔性材料制成的凿毛层,所述凿毛层和所述凿毛成型部之间设置有不干胶层。

23.通过采用上述技术方案,不干胶层使凿毛层可拆卸连接在凿毛成型部上,配合凿毛层的柔性,能方便地取出凿毛成型部。同时,凿毛层能在插杆槽的内壁上形成凿毛面,使固定剂更好地将钢筋笼固接在柱体基础上。

24.可选的,在所述柱槽成型板上开设有排气孔,所述起吊件螺纹连接在所述排气孔内。

25.通过采用上述技术方案,排气孔能在浇筑柱体基础的混凝土时,排出柱槽成型板下方的空气,降低柱槽成型板下方出现空腔的概率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置柱体基础、钢筋骨架、安装孔道、固定剂、柱体结构、钢筋笼和定位成型架,能可拆卸连接在钢筋骨架上的定位成型架,能在柱体基础上形成安装孔道,代替预埋钢筋起到连接作用,定位成型架反扣能对安装孔道进行保护,不需要像预埋钢筋一样进行额外的保护,降低施工成本,同时定位成型架能够对钢筋笼的主钢筋起到定位作用,使钢筋笼能横向绑扎,避免搭建高台进行作业,降低施工风险,钢筋笼能适配插设在安装孔道内,通过固定剂能方便地将钢筋笼固接在安装孔道内,降低预埋钢筋出现问题导致工程质量较低的概率,减少施工成本和施工风险,提高施工效率;2.通过设置凿毛成型部、固定孔、螺栓杆、调整部和螺杆孔,螺栓杆与螺杆孔配合,使凿毛成型部可拆卸连接在调整部上,在凿毛成型部是一次性实用时,便于更换凿毛成型部,同时,螺杆孔的孔径等于固定孔的孔径,将调整部固接在柱槽成型板上也能对钢筋笼的主钢筋进行定位;3.通过设置凿毛棱锥,凿毛成型部使柱体基础上形成用于插设钢筋笼的插杆槽,螺旋设置的凿毛棱锥,配合凿毛棱锥的柔性,便于将凿毛成型部取出,在将凿毛成型部取出时,能在插杆槽的内壁上形成凿毛面,使固定剂更好地将钢筋笼固接在柱体基础上。

附图说明

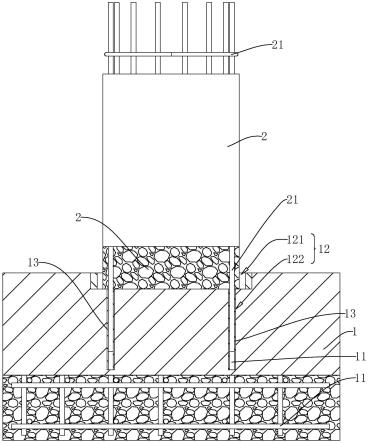

27.图1是本技术实施例中柱体结构和柱体基础的结构示意图。

28.图2是本技术实施例中柱体基础和定位成型架的结构示意图。

29.图3是本技术实施例中定位成型架的剖面示意图。

30.图4是本技术另一实施例中柱体基础和定位成型架的结构示意图。

31.图5是本技术另一实施例中定位成型架的剖面示意图。

32.附图标记说明:1、柱体基础;11、钢筋骨架;12、安装孔道;121、柱底槽;122、插杆槽;13、固定剂;2、柱体结构;21、钢筋笼;3、定位成型架;4、柱槽成型板;41、插孔;42、凿毛凸起;43、排气孔;5、孔槽成型件;51、凿毛成型部;511、固定孔;512、螺栓杆;513、凿毛棱锥;

514、凿毛层;515、不干胶层;52、调整部;521、螺杆孔;522、六角头;523、调整螺母;6、起吊件。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种免预埋墩柱基础结构施工工艺。

35.一种免预埋墩柱基础结构施工工艺包括以下施工步骤:搭建柱体基础1的钢筋骨架11;浇筑柱体基础1;搭建柱体结构2的钢筋笼21;浇筑柱体结构2。

36.在搭建柱体基础1的钢筋骨架11的步骤中,先根据工程设计,在柱体基础1的位置,将主钢筋和副钢筋通过铁丝绑扎成钢筋骨架11。根据工程设计在后续要修建柱体结构2的位置,将定位成型架3垂直插设在主钢筋上,使定位成型架3可拆卸连接在钢筋骨架11上。

37.在浇筑柱体基础1的步骤中,先围绕钢筋骨架11,搭建柱体基础1的浇筑模板,向浇筑模板内浇筑混凝土。在混凝土初凝后终凝前,拆卸定位成型架3使柱体基础1上形成安装孔道12,再将定位成型架3反扣盖合在柱体基础1的安装孔道12上,对安装孔道12进行保护。

38.在搭建柱体结构2的钢筋笼21的步骤中,在地面上横向设置主钢筋,该主钢筋的长度大于柱体结构2的长度,通过铁丝将副钢筋绑扎在主钢筋上成钢筋笼21,避免搭建登高平台进行高空作业,降低施工风险程度。在绑扎钢筋骨架11的同时,或等待浇筑柱体基础1的混凝土凝固时,绑扎钢筋笼21,两步骤同时进行,能缩短工期,提高施工效率。定位钢筋能插设在定位成型架3上,定位钢筋的直径等于主钢筋的直径,绑扎钢筋笼21的主钢筋能插设在定位成型架3上,使定位成型架3能对主钢筋起到定位的作用,使绑扎好的钢筋笼21能适配安装孔道12。

39.在浇筑柱体结构2的步骤中,需要先等待柱体基础1的强度达标,再将钢筋笼21竖直吊运到安装孔道12上方,在安装孔道12内灌注固定剂13,固定剂13可以是混凝土砂浆、环氧砂浆、支座灌浆料、建筑高强度胶水等满足结构受力的材料,将钢筋笼21的下端对应插设在安装孔道12内,在固定剂13初凝前,对钢筋笼21进行垂直度校核,搭建柱体结构2浇筑模板,在固定剂13完全凝固后,向模板内浇筑混凝土。

40.定位成型架3有标准生产规格,能重复利用,或部分重复利用。定位成型架3在该施工工艺中,能应用在多个工序中,且起到多种功能。

41.参照图1和图2,定位成型架3包括柱槽成型板4以及可拆卸连接在柱槽成型板4上的多个孔槽成型件5,柱槽成型板4和孔槽成型件5用来在柱体基础1上形成安装孔道12。柱槽成型板4呈厚板状,柱槽成型板4的板面可以是圆形或正方形,根据柱体结构2的截面形状进行设置,柱槽成型板4的板面面积大于柱体结构2的截面面积。

42.参照图2和图3,在柱槽成型板4的底板面上设置有多个凿毛凸起42,凿毛凸起42呈棱锥状,浇筑柱体基础1的混凝土时,柱体基础1的上表面与柱槽成型板4的顶板面平行,通过柱槽成型板4能够在柱体基础1上形成圆板状的柱底槽121,通过凿毛凸起42能使柱底槽121的槽底自动形成凿毛面,便于后期浇筑的混凝土与前期混凝土的结合固定。

43.参照图1和图2,柱底槽121是组成安装孔道12的一部分,浇筑柱体结构2的浇筑模板能够抵接在柱底槽121的底部,在外部向柱底槽121内注入混凝土,能浇筑模板与柱底槽121之间的缝隙密封,降低柱体结构2烂根的概率,且由于是在柱底槽121内注入混凝土,所

以后期不需要再将封堵用的混凝土铲除。在本实施例中,柱体结构2呈圆柱状,柱槽成型板4的板面是圆形。

44.参照图2和图3,在柱槽成型板4的中部开设有多个排气孔43,在浇筑柱体基础1的混凝土时,通过排气孔43能降低柱槽成型板4的下方产生空腔的概率。在柱槽成型板4的中部设置有起吊件6,通过起吊件6能方便地将柱槽成型板4吊起,起吊件6包括一根螺纹杆和一个圆环,起吊件6能通过螺纹杆螺纹连接在排气孔43内。

45.排气孔43的数量根据柱槽成型板4的板面面积情况进行设置,起吊件6的数量小于排气孔43的数量,起吊件6的数量根据柱槽成型板4的重量情况进行设置,在本实施例中,排气孔43设置有7个,起吊件6设置有1个。

46.在柱槽成型板4上开设有多个插孔41,多个插孔41呈圆环状分布。孔槽成型件5包括活动插设在插孔41内的调整部52以及设置在调整部52一端上的凿毛成型部51,调整部52呈螺纹杆状,在调整部52上螺纹连接有数个调整螺母523,在凿毛成型部51远离调整部52的一端上开设有与主钢筋适配的固定孔511,凿毛成型部51通过固定孔511能插设在钢筋骨架11或钢筋笼21上。

47.调整部52插设在插孔41内,柱槽成型板4在调整螺母523之间,使调整部52固定在柱槽成型板4上,且通过改变调整螺母523在调整部52上的位置,能方便地改变调整部52与柱槽成型板4之间的相对位置,调整凿毛成型部51与柱槽成型板4之间的距离,从而在凿毛成型部51插设在钢筋骨架11上时,柱槽成型板4能始终保持水平,使柱底槽121的槽底水平,提高浇筑柱体结构2时的工程质量。在本实施例中,调整螺母523设置两个,柱槽成型板4在两个调整螺母523之间。

48.参照图2和图3,在调整部52的一端设置有六角头522,六角头522的端面内接于调整部52的端面,通过六角头522能方便地旋转调整部52。在调整部52远离六角头522的一端上开设有螺杆孔521,在凿毛成型部51远离固定孔511的一端上设置有与螺杆孔521适配的螺栓杆512,螺杆孔521与螺栓杆512配合,使凿毛成型部51可拆卸连接在调整部52上。

49.由于凿毛成型部51整体都会在柱体基础1的混凝土内,直至混凝土初凝后终凝前,所以凿毛成型部51会受到较大的压力,容易导致凿毛成型部51损坏,可以根据需要将凿毛成型部51设置为一次性部件,凿毛成型部51可拆卸连接在调整部52,便于更换凿毛成型部51。

50.螺杆孔521的孔径等于固定孔511的孔径,螺栓杆512与固定孔511的中线轴线重合,使孔槽成型件5固接在柱槽成型板4上后,凿毛成型部51和调整部52均能插设在主钢筋上,在绑扎钢筋笼21的主钢筋时,对主钢筋进行定位。

51.参照图2和图3,在一个实施例中,凿毛成型部51呈圆杆状,在凿毛成型部51的圆周面上螺旋设置有多个凿毛棱锥513,通过凿毛成型部51能在柱体基础1中形成圆柱状的插杆槽122,插杆槽122是安装孔道12的一部分,插杆槽122的顶端与柱底槽121的槽底连通,凿毛棱锥513能在插杆槽122的内壁上形成凿毛面。

52.主钢筋是螺纹钢,固定孔511内设置有与主钢筋适配的固定螺纹,固定螺纹与主钢筋配合,能方便地将主钢筋旋入或旋出固定孔511,便于凿毛成型部51与主钢筋固接或分离。

53.凿毛棱锥513的旋转前进方向与固定螺纹的旋转前进方向相同,在凿毛成型部51

浇筑在柱体基础1的混凝土内时,螺旋设置的多个凿毛棱锥513能起到与螺纹相同的作用,凿毛棱锥513具有良好的柔性,旋转凿毛成型部51能方便地将凿毛成型部51从柱体基础1的混凝土中取出,且不会在插杆槽122内产生过多的残渣。

54.参照图4和图5,在另一个实施例中,凿毛成型部51是弧形板状,多个凿毛成型部51能组成圆筒,通过多个凿毛成型部51能在柱体基础1中形成圆筒状的插杆槽122。在凿毛成型部51的弧形面上设置有凿毛层514,凿毛层514是一面具有多个棱锥状凸起的层状体,凿毛层514是由柔性材料制成的,凿毛层514和凿毛成型部51之间设置有不干胶层515,凿毛层514通过不干胶层515能可拆卸连接在凿毛成型部51上,通过凿毛层514的良好柔性以及不干胶层515的配合,能方便地将凿毛成型部51取出,在将凿毛层514取出,同时在插杆槽122的内壁上形成凿毛面。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。