1.本发明涉及打捞器技术领域,尤其是涉及一种钻头打捞母锥。

背景技术:

2.钻杆是一种尾部带有螺纹的钢管,用于连接地面钻机设备和钻头。

3.公告号为cn105756573a的中国专利公开了一种矿用钻杆,包括中空本体,中空本体的两端设有相互匹配的外锥螺纹和内锥螺纹。

4.上述的钻杆为单层结构,当钻头钻设坚硬的岩石层时,钻杆可能会因为扭转力过大而发生断裂。目前较为普遍的打捞方式为采用挖机挖掘,但是该种打捞方式的难度较大且成本较高,存在明显不足。

技术实现要素:

5.为了改善挖机打捞钻头操作难度大且成本高的问题,本技术提供一种钻头打捞母锥。

6.本技术提供的一种钻头打捞母锥采用如下的技术方案:一种钻头打捞母锥,包括锥头,所述锥头上开有攻丝孔,所述锥头相对所述攻丝孔的位置设有攻丝螺纹,所述锥头上设有连接于地面钻机设备的打捞杆。

7.通过采用上述技术方案,当钻杆发生断裂后,工人将与钻机设备连接的钻杆更换为打捞杆,并将锥头安装在打捞杆上。钻机设备将打捞杆和锥头伸入钻头钻出的钻孔内,钻杆的断裂处插入攻丝孔内,钻机设备通过打捞杆带动锥头转动,并对钻杆施加一定的轴向力,以此通过攻丝孔内的攻丝螺纹对钻杆实现攻丝,使得钻杆的断裂处仅仅的卡在攻丝孔内,之后钻机设备通过打捞杆和锥头将钻头打捞出钻孔。通过上述的方式,对钻头实现打捞,打捞方式简便,耗时较短且打捞成本较低。

8.可选的,所述攻丝孔的侧壁上开有平行于其轴线方向的排屑槽,所述排屑槽与所述攻丝孔相对所述打捞杆的另一端相通。

9.通过采用上述技术方案,攻丝螺纹攻丝过程中产生的碎屑从排屑槽排出锥头,以此有利于提高攻丝螺纹攻丝的顺畅性。

10.可选的,所述攻丝孔的直径沿着靠近其供钻杆插入端的方向逐渐变大。

11.通过采用上述技术方案,以此即便锥头伸入钻孔内时,锥头的轴线与钻杆的轴线之间存在位置偏差,钻杆的断裂处也能顺利插入攻丝孔内,有利于提高对钻头的打捞效果。

12.可选的,所述打捞杆与所述锥头螺纹连接。

13.通过采用上述技术方案,螺纹连接使得工人能够较为方便的对锥头和打捞杆实现拆装。

14.可选的,所述锥头包括内钻套、外钻套和端头,所述外钻套滑动套设在所述内钻套外,所述外钻套的内径沿其轴线方向逐渐变大,所述内钻套的外径沿所述外钻套内径逐渐变大的方向逐渐变小,所述端头与所述外钻套内径较大的一端可拆卸连接,所述端头连接

于所述打捞杆;所述内钻套包括绕所述外钻套轴线周向设置的多个弧型套板,周向相邻的两个所述弧型套板紧贴,所述攻丝螺纹分布在多个所述弧型套板的内弧面上,所述排屑槽在每个所述弧型套板上均至少开设有一个。

15.通过采用上述技术方案,当锥头将钻头捞出后,工人先将端头和外钻套拆分,并推动外钻套移动使得外钻套与内钻套分开,之后工人能够将多个弧型套板一一与钻杆拆分。通过上述的方式,有利于方便工人对锥头和钻杆实现拆分。

16.可选的,所述外钻套内壁相对每个所述弧型套板均设有台阶一,所述弧型套板的外弧面上设有台阶二,所述台阶一上设有平行于所述外钻套轴线的插接销,所述插接销上套设有压簧,所述弧型套板相对所述台阶二的位置开有与所述插接销和所述压簧插接配合的插接孔。

17.通过采用上述技术方案,当锥头装配呈整体时,外钻套与弧型套板配合,对压簧实现挤压。对锥头实现拆分时,工人一将外钻套与端头拆分开,压簧的形变力便会自动推动外钻套发生移动,以此方便了对钻杆和锥头实现拆分。

18.可选的,当所述内钻套外径较大的一端与所述端头紧贴时,所述内钻套的外侧壁与所述外钻套的内侧壁紧贴。

19.通过采用上述技术方案,确保锥头在使用过程中,泥土进入弧型套板和外钻套之间的可能性,有利于提高攻丝螺纹对钻杆的攻丝效果。

20.可选的,所述外钻套相对所述端头的一端周向设置有多个柱头,一个所述柱头对应一个所述弧型套板,每个所述柱头上均螺纹连接有紧固螺母,所述弧型套板相对所述端头的一端与所述插接孔之间滑动穿设有顶撑柱,所述顶撑柱位于所述插接孔外的柱身上设有加压板,所述加压板滑动套设在对应的所述柱头上,所述紧固螺母位于所述加压板背向所述弧型套板的一侧。

21.通过采用上述技术方案,装配时,工人轴线将端头与外钻套紧贴,之后拧紧紧固螺母时,压簧的形变力再缓慢作用于外钻套,有利于提高锥头装配的简便性,减小压簧形变力对锥头造成阻碍的可能性。

22.综上所述,本技术包括以下至少一种有益技术效果:1.当钻杆发生断裂后,工人将与钻机设备连接的钻杆更换为打捞杆,并将锥头安装在打捞杆上。钻机设备将打捞杆和锥头伸入钻头钻出的钻孔内,钻杆的断裂处插入攻丝孔内,钻机设备通过打捞杆带动锥头转动,并对钻杆施加一定的轴向力,以此通过攻丝孔内的攻丝螺纹对钻杆实现攻丝,使得钻杆的断裂处仅仅的卡在攻丝孔内,之后钻机设备通过打捞杆和锥头将钻头打捞出钻孔。通过上述的方式,对钻头实现打捞,打捞方式简便,耗时较短且打捞成本较低;2.攻丝螺纹攻丝过程中产生的碎屑从排屑槽排出锥头,以此有利于提高攻丝螺纹攻丝的顺畅性;3.当锥头将钻头捞出后,工人先将端头和外钻套拆分,并推动外钻套移动使得外钻套与内钻套分开,之后工人能够将多个弧型套板一一与钻杆拆分。通过上述的方式,有利于方便工人对锥头和钻杆实现拆分;4.装配时,工人轴线将端头与外钻套紧贴,之后拧紧紧固螺母时,压簧的形变力再缓慢作用于外钻套,有利于提高锥头装配的简便性,减小压簧形变力对锥头造成阻碍的可

能性。

附图说明

23.图1是本技术实施例1的剖视图。

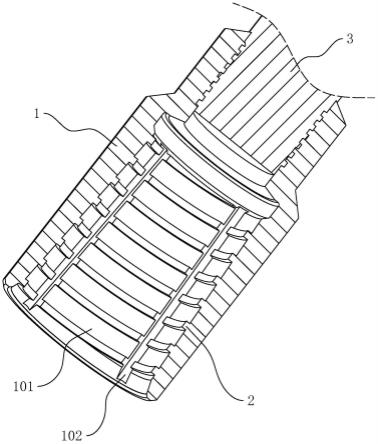

24.图2是本技术实施例2的剖视图。

25.附图标记说明:1、锥头;101、攻丝孔;102、排屑槽;2、攻丝螺纹;3、打捞杆;4、外钻套;401、台阶一;5、端头;6、弧型套板;601、台阶二;602、插接孔;7、插接销;8、压簧;9、柱头;10、紧固螺母;11、顶撑柱;12、加压板。

具体实施方式

26.以下结合附图1-2对本技术作进一步详细说明。

27.本技术实施例公开一种钻头打捞母锥。

28.实施例1参照图1,钻头打捞母锥包括锥头1,锥头1呈圆柱状设置,锥头1一端的直径大,另一端的直径小。

29.参照图1,锥头1直径大的一端沿其轴线方向开有攻丝孔101,锥头1相对攻丝孔101的位置车削有攻丝螺纹2。锥头1直径较小的一端螺纹连接有打捞杆3,打捞杆3连接于地面钻机设备。

30.参照图1,当钻杆发生断裂后,工人首先将钻机设备上断裂的钻杆更换为打捞杆3,之后钻机设备将打捞杆3和锥头1伸入钻头钻好的钻孔内。

31.钻孔内钻杆的断裂处插入攻丝孔101内,此时钻机设备通过打捞杆3带动锥头1转动,同时对断裂的钻杆施加轴向力,使得攻丝孔101内的攻丝螺纹2对钻杆实现攻丝。

32.攻丝一定程度后,钻杆发生断裂的位置会紧紧的卡在攻丝孔101内,之后钻机设备通过打捞杆3和锥头1将断裂的钻杆和钻头带出钻孔,实现了对钻头的打捞工作。

33.通过上述的方式对钻头实现打捞,打捞方式比较简便,打捞成本较低且耗时较短。

34.参照图1,由于锥头1伸入钻孔内时,锥头1的轴线与钻杆的轴线之间可能存在一定的位置偏差,为此攻丝孔101的直径沿着锥头1直径由小至大的方向逐渐变大,以此锥头1伸入钻孔内时,钻杆的断裂处能够插入攻丝孔101内,有利于提高钻杆与锥头1的对接效果。

35.锥头1相对攻丝孔101直径较大的一端车削有倒角,倒角的设置使得钻杆的断裂处能够更加方便地插入攻丝孔101内。

36.参照图1,攻丝孔101的侧壁上周向开有多个排屑槽102,排屑槽102平行于攻丝孔101的轴线,排屑槽102与攻丝孔101相对打捞杆3的另一端相通。排屑槽102用于排出攻丝螺纹2对钻杆实现攻丝时产生的碎屑,以此有利于提高攻丝螺纹2攻丝的顺畅性。

37.实施例1的实施原理为:当钻杆发生断裂后,工人将与钻机设备连接的钻杆更换为打捞杆3,并将锥头1安装在打捞杆3上。钻机设备将打捞杆3和锥头1伸入钻头钻出的钻孔内,钻杆的断裂处插入攻丝孔101内,钻机设备通过打捞杆3带动锥头1转动,并对钻杆施加一定的轴向力,以此通过攻丝孔101内的攻丝螺纹2对钻杆实现攻丝,攻丝过程中产生的碎屑通过排屑槽102排出,攻丝一定程度后钻杆的断裂处仅仅的卡在攻丝孔101内,之后钻机设备通过打捞杆3和锥头1将钻头打捞出钻孔。

38.实施例2参照图2,本实施例与实施例1的不同之处在于将锥头1分体设置为包括内钻套、外钻套4和端头5。外钻套4滑动套设在内钻套外,外钻套4的内径沿其轴线方向逐渐变大,内钻套的外径沿外钻套4内径逐渐变大的方向逐渐变小。

39.内钻套包括绕外钻套4轴线周向设置的多个弧型套板6,周向相邻的两个弧型套板6紧贴,攻丝螺纹2分布在多个弧型套板6的内弧面上,排屑槽102在每个弧型套板6上均开设有一个。

40.外钻套4内径较大的端面上周向焊接有多个柱头9,柱头9平行于外钻套4的轴线,每个柱头9上均螺纹连接有紧固螺母10,紧固螺母10位于端头5背向外钻套4的一侧。

41.参照图2,通过对上述锥头1的分体设置,使得锥头1将钻头捞出钻孔后,工人对端头5和外钻套4实现拆分,之后滑动外钻套4,使得工人能够手动将各个弧型套板6与钻杆分开,从而方便实现钻杆与锥头1的拆分。

42.参照图2,当内钻套外径较大的一端与端头5紧贴时,弧型套板6的外弧面与外钻套4的内侧壁紧贴,以此减小了锥头1打捞钻头时,泥土进入弧型套板6与外套版之间的可能性。

43.参照图2,外钻套4内壁相对每个弧型套板6均设有台阶一401,弧型套板6的外弧面上设有台阶二601,台阶一401和台阶二601一一对应。

44.台阶一401上一体成型有平行于外钻套4轴线的插接销7,插接销7上套设有压簧8,弧型套板6相对台阶二601的位置开有供压簧8和插接销7插入的插接孔602。

45.当锥头1拼装呈整体时,压簧8处于受压状态。当工人将外钻套4和端头5拆开后,压簧8的形变力能够自动推动外钻套4和弧型套板6分开,从而方便了锥头1与钻杆之间的拆分。

46.参照图2,每个弧型套板6均对应一个柱头9,弧型套板6相对端头5的一端与插接孔602之间滑动穿设有顶撑柱11,顶撑柱11位于插接孔602外的柱身上一体成型有加压板12,加压板12滑动套设在对应的柱头9,紧固螺母10位于加压板12背向弧型套板6的一侧。

47.参照图2,通过上述的方式,使得外钻套4与弧型套板6装配时不受压簧8的形变作用,待拧紧紧固螺母10时,加压板12通过顶撑柱11对压簧8实现加压,以此方便了锥头1的拆装。

48.实施例2的实施原理为:装配时,工人将各个弧型套板6按循序放入外钻套4内,然后通过拧紧紧固螺母10,实现外钻套4与端头5的连接。拧紧紧固螺母10的过程中,顶撑柱11对压簧8实现挤压,压簧8的形变力缓慢作用于外钻套4。

49.当锥头1将钻头捞出后,工人将端头5和外钻套4拆分,压簧8的形变力推动外钻套4移动使得外钻套4与内钻套分开,之后工人0能0够将多个弧型套板6一一与钻杆拆分。通过上述的方式,有利于方便工人对锥头1和钻杆实现拆分。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。