1.本发明涉及电工用铜包铝排的生产技术领域,具体涉及一种铜铝复合排制备方法。

背景技术:

2.随着电力电气技术的发展以及高电压、大电流设备的研制开发,对应用设备和电力输入之间的连接材料,即母线排的需求量越来越大。目前,母线排常用材料是纯铜或电工纯铝,纯铜的导电性能好,但造价高,资源短缺,且密度大;电工纯铝虽然成本低,资源丰富,密度小,但导电性能不理想,特别是连接部位接触电阻大,易出现接头熔断事故。因此,在寻求一种兼顾纯铜和电工纯铝优点的导电材料时,促成了铜铝复合母线排的出现。

3.已有的铜包铝排生产方法中,最常见的方法为套管拉伸轧制法;是把铝棒装在铜管内,通过拉伸形成固相结合,然后退火轧制变型再拉伸制成铜包铝排。

4.这样靠拉伸工艺达到铜铝冶金结合,存在以下问题;

5.一方面,由于铝层外周全都包覆铜层,在轧制和拉拔的过程中,铜铝复合排就要保持一定的厚度,过薄就会造成外周的铜层出现挤压裂痕,所以铜包铝排生产的尺寸均受限,只适合小尺寸的铜包铝排生产;

6.而且铜铝界面结合的效果较差,不能有效传递负载,当材料受到外力冲击的时候易引起形变甚至断裂,使得铜铝复合排的质量不稳;

7.另一方面,采用该方式生产的铜包铝排,铜的含量还是较大,使得造价高昂。

技术实现要素:

8.有鉴于此,本发明要解决的问题是提供一种铜铝复合排制备方法。

9.为解决上述技术问题,本发明采用的技术方案是:

10.一种铜铝复合排制备方法,包括以下步骤;

11.s1:将铜铝铜三层复合卷材校平;

12.s2:拉动铜铝铜三层复合卷材经过拉拔模具,使得铜层侧边沿铝层的方向形成圆弧状包角;

13.s3:采用铜液刷镀包角未覆盖的铝层部分。

14.所述s1为:利用水平压轧机构将铜铝铜三层复合卷材轧制平整,利用导向限位机构将铜铝铜三层复合卷材对正拉拔模具的入口。

15.所述水平压轧机构为水平辊组,所述导向限位机构为竖直辊组。

16.所述拉拔模具的塑形腔为圆角直槽口构造。

17.还包括拉拔驱动机构,所述拉拔驱动机构的输出端连接有用于夹持铜铝铜三层复合卷材的夹手,所述夹手面向拉拔模具的出口设置。

18.所述拉拔驱动机构为液压缸。

19.将所述铜铝复合排切割为l形构造的铜铝复合排弯头,采用铜液刷镀切割面。

20.本发明具有的优点和积极效果是:

21.(1)本技术方案制作的铜铝复合排,铜铝层界面结合的较佳,可以有效传递负载,当材料受到外力冲击的时候不易引起形变甚至断裂,质量稳定可靠。

22.(2)相对传统的铝材外周包覆铜材的设计,本技术方案的铝层两侧并没有铜层覆盖,在拉拔的过程中,可以为铜层的延展提供空间,铜层形成的圆弧状包角可以包覆住铝层,使铜铝复合排保持优秀的导电性的同时,降低了铜铝复合排的整体厚度增大了宽度。

23.(3)采用铜液刷镀包角未覆盖的铝层部分,使得铝层不外露,在保证铜铝复合排较佳导电性能的同时,也使得铜铝复合排的制造成本降低。

附图说明

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

25.图1是本发明的一种铜铝复合排制备方法中铜铝铜三层复合卷材的结构图;

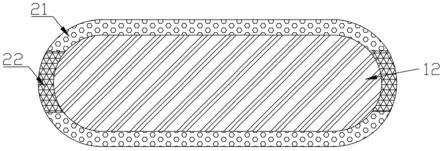

26.图2是制成的铜铝复合排的结构图;

27.图3是铜铝复合排弯头的结构图;

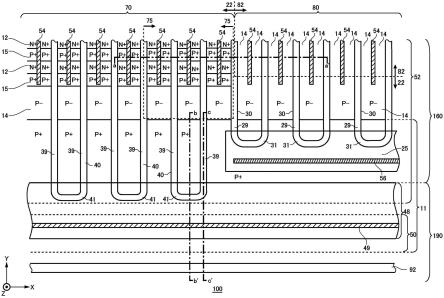

28.图4是本发明的一种铜铝复合排制备方法中带有水平辊组与竖直辊组与拉拔模具的结构图;

29.图5是本发明的一种铜铝复合排制备方法中带有夹手与液压缸的结构图;

30.图6是夹手的结构图;

31.图中:铜层11、铝层12、包角21、铜液22、夹手31、拉拔模具32、液压缸33、水平辊组41、竖直辊组42。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.现有技术中,采用套管拉伸轧制法制造的铜铝复合排,铜铝界面结合的效果较差;本技术方案通过研究发现,这是由于在套管拉伸轧制法中,铝铜之间是依靠外力相互渗透,这就会使得铜铝界面之间存在一些间隙,从而使得材料不能有效的传递负载,当材料受到

外力冲击的时候易引起形变甚至断裂,使得铜铝复合排的质量不稳;而且正是因为套铜的方式,使得铜铝复合排要保持一定的厚度,过薄就会造成外周的铜层出现挤压裂痕,限制了铜铝复合排的制造尺寸;

36.所以针对现有技术的不足,本发明提供一种铜铝复合排制备方法,原材料采用铜铝铜三层复合卷材制得,铜铝铜三层复合卷材制作工艺如下:

37.将铜板和铜板间隔设置,使铜板和铜板之间形成间隙,将铝液浇注进铜板和铜板之间的间隙中,两组铜板侧边及底部安装耐高温挡板,防止铝液泄漏,待铝液半固化后取下耐高温挡板,采用轧辊热轧,形成铜铝铜三层复合材料;

38.如图1所示,采用铝液浇注的方式,使得铜层11、铝层12、铜层11之间的空气排出,使得三层金属板无间隙,铜层与铝层相互渗透,最后在通过热轧定型,加强渗透效果;使得铜铝层界面结合的较佳,可以有效传递负载,当材料受到外力冲击的时候不易引起形变甚至断裂,质量稳定可靠。

39.铜铝复合排制备方法包括以下步骤;

40.s1:将铜铝铜三层复合卷材校平,利用水平压轧机构将铜铝铜三层复合卷材轧制平整,利用导向限位机构将铜铝铜三层复合卷材对正拉拔模具的入口,本实施方式中,所述水平压轧机构为水平辊组41,所述导向限位机构为竖直辊组42;

41.具体的,水平辊组41的两个水平轧辊不同高度设置,使得两个水平轧辊之间形成间隙,在高度方向上压轧铜铝铜三层复合卷材,将卷材压平,避免卷材出现弯曲翘起;

42.竖直辊组的两个竖直轧辊水平设置,两个竖直轧辊之间形成导向通道,在宽度方向上限制铜铝铜三层复合卷材的移动方向,使得铜铝铜三层复合卷材对正拉拔模具的入口。

43.s2:如图2所示,利用夹手夹持铜铝铜三层复合卷材,拉拔驱动机构的输出端连接夹手31,拉拔驱动机构采用液压缸33,在拉拔驱动机构的拉动作用下,铜铝铜三层复合卷材经过拉拔模具,所述拉拔模具32的塑形腔为圆角直槽口构造,使得铜层11侧边沿铝层12的方向形成圆弧状包角21,拉拔驱动机构可采用液压缸;

44.相对传统的铝材外周包覆铜材的设计,由于本技术方案的铝层两侧并没有铜层覆盖,在拉拔的过程中,可以为铜层的延展提供空间,铜层形成的圆弧状包角可以包覆住铝层,使铜铝复合排保持优秀的导电性的同时,还降低了铜铝复合排的整体厚度增大了宽度;经过实验对比,传统的套管拉伸轧制法制造的铜铝复合排宽为120mm厚为5mm,采用本技术方案制备的铜铝复合排宽为200mm厚为3mm。

45.s3:如图2所示,由于铜层11形成的包角21并不能够完全覆盖住铝层12,在电荷的“肌肤效应”原理作用下,外露的铝层12会使得电阻增大,降低导电性能,所以采用铜液22刷涂包角21未覆盖的铝层12部分,使得铝层12不外露;另外,由于采用铜液替代一部分原有的包覆铜,也使得铜铝复合排的制造成本降低。

46.进一步的,由于使用工况的需求,需要用到l形构造的铜铝复合排弯头,在现有技术方案中,大多是采用两个铜铝复合排焊接制成,这样就会造成连接部位接触电阻大,易出现接头熔断事故。

47.如图3所示,所以本技术方案是在矩形构造的铜铝复合排上,切割出l形构造的铜铝复合排弯头,露铝的切割面采用铜液22刷镀,这样制造的铜铝复合排弯头不存在焊接点,

不存在焊接点具有良好的导电性能。

48.本发明的工作原理和工作过程如下:

49.s1:将铜铝铜三层复合卷材校平;

50.水平辊组在高度方向上压轧铜铝铜三层复合卷材,将卷材压平,避免卷材出现弯曲翘起;竖直辊组的两个竖直轧辊水平设置,两个竖直轧辊之间形成导向通道,在宽度方向上限制铜铝铜三层复合卷材的移动方向,使得铜铝铜三层复合卷材对正拉拔模具的入口。

51.s2:利用夹手夹持铜铝铜三层复合卷材,液压缸的输出端连接夹手,在液压缸的拉动作用下,铜铝铜三层复合卷材经过拉拔模具,拉拔模具为圆角直槽口构造,使得铜层侧边沿铝层的方向形成圆弧状包角,采用的铜铝铜三层复合卷材在拉拔的过程中,可以为铜层的边侧延展提供空间,铜层形成的圆弧状包角可以包覆住铝层,使铜铝复合排保持优秀的导电性的同时,还降低了铜铝复合排的整体厚度,本技术方案制备的铜铝复合排可以达到宽为200mm厚为3mm。

52.s3:铜液刷涂包角未覆盖的铝层部分,使得铝层不外露;避免由于铜层形成的包角不能够完全覆盖住铝层,在电荷的“肌肤效应”原理作用下,外露的铝层使得电阻增大,降低导电性能;

53.s4:依次多铜铝复合排进行抛光、刷镀、烘干工序,然后进行包装。

54.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明范围所作的均等变化与改进等,均应仍归属于本专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。