1.本发明属于航空发动机系统可靠性评估技术领域,涉及一种基于单元数据重组的航空发动机多层级可靠性评估方法。

背景技术:

2.航空发动机造价昂贵,系统级可靠性试验成本过高、难以实施,通常采用“金字塔式”试验,即做大量零部件试验,少量部组件、分系统试验和极少量整机试验。然而,如何充分利用这样的多层级数据对系统可靠性进行准确评估,仍然是一个复杂而尚未解决的问题。

3.传统的复杂系统可靠性综合方法主要有置信区间估计法和bayes方法。使用较多的置信区间估计方法为近似置信限法,包括l-m法、mml、sr法、cmsr法等。在寿命的分布形式方面,传统方法多基于二项分布、指数分布,国内外研究表明,三参数威布尔分布拟合能力强、符合实际情况,在产品寿命和可靠性评估中应用越来越广泛。在系统可靠性模型方面,现有方法对于航空发动机这样的串联系统采用了串联系统可靠性乘积模型,即系统可靠度等于各单元可靠度的乘积。该模型有一个显著的缺点:单元可靠度误差以乘积的形式向系统可靠度评估结果放大。航空发动机这样的高可靠性、长寿命复杂机械系统,分系统、部组件的试验数据都非常有限,小样本情况下单元可靠度计算误差较大,经过多级综合各单元误差最后累积在系统上,使得评估结果大大偏离实际。因此亟需一种更精确、更稳健、更有效的航空发动机多层级可靠性评估方法。

技术实现要素:

4.针对传统的复杂系统可靠性综合方法局限于二项分布、指数分布,采用串联系统可靠性乘积模型有将单元误差以乘积方式放大、样本量较小时评估准确度较差的不足,本发明提供一种基于单元数据重组的航空发动机多层级可靠性评估方法,该方法适用于各种寿命分布类型,结果更精确、更稳健。

5.本发明的基于单元数据重组的航空发动机多层级可靠性评估方法,包括:

6.步骤1:根据发动机结构和故障树,划定发动机可靠性评估的系统边界,厘清发动机整机系统与分系统、部组件、零部件各单元之间的层级关系和逻辑关系;

7.步骤2:借助monte carlo方法,从用于试验获得寿命数据的分系统、部组件、零部件中按照层级关系随机抽样、组合构成发动机整机系统,根据逻辑关系通过系统中各单元的寿命数据得出发动机整机系统的寿命数据,形成整机系统的对等寿命数据样本或混合寿命数据样本;

8.步骤3:利用步骤2中的整机系统的对等寿命数据样本或混合寿命数据样本,根据数据分布类型通过现有方法进行系统寿命概率分布参数估计,实现从单元寿命样本到系统可靠性的直接评估。

9.本发明的基于单元数据重组的航空发动机多层级可靠性评估方法,至少具有以下

有益效果:

10.1)本发明避免了传统方法可靠性逐级综合、折算过程中单元误差的传播和放大,能够在足够保守的前提下利用多层级数据更精确、更稳健、更有效地评估航空发动机可靠性。

11.2)本发明通用性强,适用各种类型寿命数据,对二项分布、指数分布、对数正态分布以及两参数、三参数威布尔分布均可获得理想结果。

附图说明

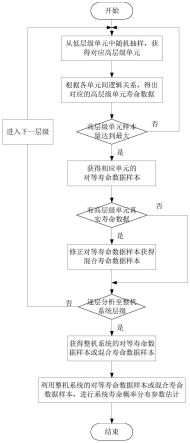

12.图1是基于单元数据重组的航空发动机多层级可靠性评估方法的流程图。

具体实施方式

13.如图1所示,本发明的基于单元数据重组的航空发动机多层级可靠性评估方法包括如下步骤:

14.步骤1:根据发动机结构和故障树,划定发动机可靠性评估的系统边界,厘清发动机整机系统与分系统、部组件、零部件各单元之间的层级关系和逻辑关系,具体为;

15.1)根据航空发动机的服役载荷环境、零部件的功能、材料及设计准则,从失效物理方面对零部件进行分析,筛选出对整机系统可靠性有显著影响、需要考虑的零部件及其对应的部组件和分系统,划定系统边界;

16.2)将影响整机系统可靠性的单元划分为分系统、部组件和零部件三个层次,一个分系统包含若干部组件,一个部组件又由若干个零部件组成;

17.3)绘制金字塔式可靠性框图,分析、表达整机系统和组成单元之间的层级关系和逻辑关系。

18.步骤2:借助monte carlo方法,从用于试验获得寿命数据的分系统、部组件、零部件中按照层级关系随机抽样、组合构成发动机整机系统,根据逻辑关系通过系统中各单元的寿命数据得出发动机整机系统的寿命数据,形成整机系统的对等寿命数据样本或混合寿命数据样本,具体为:

19.步骤2.1:根据发动机层级关系,从最低一级开始,对零部件级单元寿命数据统计重构,将寿命信息传递到对应的部组件,获得部组件的对等寿命数据样本或部组件的混合寿命数据样本,具体过程如下:

20.1)整理数据:保证构成部组件的各零部件均有寿命数据且数据可靠;各零部件样本量不要相差太大,样本量过小的应进行补充;对于部组件中存在相同零部件的,根据该零部件寿命试验数据估计出寿命分布参数,然后通过monte carlo方法进行随机抽样;每抽出一组数值,就相当于得到了一个同类单元的寿命样本,用来参与样本重构;

21.2)采用monte carlo方法随机从构成部组件的每个零部件样本中各抽出一件,组合出一个部组件样本;

22.3)根据零部件、部组件之间的逻辑关系得出该部组件样本的寿命数据,航空发动机中各单元多为串联关系,串联系统寿命随机变量等于构成系统的全部单元寿命随机变量的最小顺序统计量,因此该部组件样本的寿命即为其零部件寿命的最小值;对并联系统,系统寿命为单元寿命的最大顺序统计量,此时取零部件寿命的最大值为部组件寿命;

23.4)按照2)、3),有放回地抽样n次,即可得到n个部组件样本,获得一组由零部件寿命数据重组得到的部组件的对等寿命数据样本;显然,能够组合出的部组件数量n取决于零部件中样本量最小的那个零件数量;

24.5)若存在部组件真实寿命数据,则将部组件的对等寿命数据样本和部组件真实寿命数据结合得到部组件的混合寿命数据样本;当部组件、零部件试验条件一致时,这两种数据直接混合;实际中部组件、零部件的试验载荷、试验环境有时不同,这种情况下若环境因子已知,则通过环境因子修正部组件的对等寿命数据样本;若环境因子未知,根据系统寿命数据的分散性应在一定范围内,按6σ原则对部组件的对等寿命数据样本进行修正,即若真实寿命数据和部组件的对等寿命数据样本最大距离在后者标准差的6倍外,则平移所有部组件的对等寿命数据样本保证最大距离为6σ。

25.步骤2.2:按照步骤2.1将寿命数据逐级向上综合,直至获得整机系统的对等寿命数据样本或混合寿命数据样本。

26.例如对一个由10个可靠度均为0.99的成败型元件构成的串联系统,各元件分别都进行30次试验,失败次数为0,0,0,1,0,1,0,0,0,0。假设分别从各元件的30个样本中随机抽取一个,抽出来的10个元件就可以构成一个系统的样本,系统中任意一个元件失败,则该系统失败。有放回地随机抽取30个系统样本,失败次数为2次,可算出相应的系统可靠度。

27.本发明的方法也可方便的用于元件寿命服从指数、对数正态以及两参数、三参数威布尔分布的场合。例如一个由轮盘、叶片和一对轴承构成的转子系统,轮盘、叶片、轴承寿命服从三参数威布尔分布,参数分别为w(2.5,1600,1200)、w(2.0,2500,1250)和w(1.5,4000,1400),仿真得到以下元件试验数据:

28.轮盘:2916.81,3556.17,2469.61,1327.78,2000.86,2543.84,1780.31,2133.04,2256.64,2676.14;

29.叶片:4173.82,3599.62,5334.78,5273.03,3964.35,2272.88,2807.52,4361.39,3388.10,2799.64,3705.09,2709.31,1553.68,3277.68,2318.39;

30.轴承:3851.66,2950.24,1924.31,6167.94,3464.53,5042.58,5437.47,1500.82,4177.06,2271.23。

31.采用相关系数法拟合得到轴承分布参数为w(1.79,3420.71,699.77),据此仿真生成一组另一个轴承寿命数据:2746.59,5875.28,1921.16,2138.93,4564.06,1959.69,3199.40,4355.54,7427.48,5937.16。

32.从这四个元件分别随机抽取一个数据,最小寿命即为系统寿命,四个元件最小样本量为10,有放回地随机抽取10次获得一组系统“对等寿命样本”:1780.31,1500.82,2256.64,2133.04,2256.64,1921.16,2256.64,1780.31,2271.23,1780.31。

33.步骤3:利用步骤2中的整机系统的对等寿命数据样本或混合寿命数据样本,根据数据分布类型通过现有方法进行系统寿命概率分布参数估计,实现从单元寿命样本到系统可靠性的直接评估,避免误差传播。具体为:

34.1)根据经验确定整机寿命数据分布,常用分布类型有二项分布、指数分布、正态分布、对数正态分布以及两参数和三参数威布尔分布,不同的分布类型有相应的分布检验方法用来验证所选的分布类型是否合适;

35.2)根据寿命数据分布类型,采用现有相关方法利用整机系统的对等寿命数据样本

或混合寿命数据样本进行分布参数估计,进而估计整机系统可靠度r;

36.3)借助bootstrap方法思想,多次重复上述步骤,获得多个整机系统可靠度r,据此对整机系统可靠度进行区间估计,由下式计算置信度γ下的可靠度置信下限r

l

:

37.对于步骤2中10个成败型元件构成的串联系统,重复上述过程多次,如10000次,可以计算出系统可靠度的均值为0.9344、标准差为0.0448,由此可得到系统可靠度置信下限,该系统95%置信度下可靠度为0.8607。

38.若采用传统的l-m方法,系统可靠度点估计值为0.9344,95%置信度下可靠度为0.8062。

39.容易算出系统可靠度的精确值为0.9044。本发明提供的方法与l-m方法相比,点估计值一致,95%置信度下的可靠度置信下限更准确。对上述成败型系统进行了多次样本量为30的仿真试验,本方法计算得到的系统95%置信度下可靠度置信下限在0.63-0.90之间,且均优于l-m方法估计结果,验证了方法足够保守、有效。

40.对于步骤2中转子系统的例子评估运行1500小时的95%置信度下的可靠度置信下限。根据前述系统“对等寿命样本”,采用相关系数法获得分布参数为w(4.78,1333.16,768.05),计算出运行1500小时的可靠度为0.9445。重复多次进行“系统试验”,获得10000个系统“对等寿命样本”,得到运行1500小时的可靠度均值为0.86,标准差为0.085,可靠度置信下限为0.7197。

41.若采用传统方法拟合出分布参数后分别计算1500小时下轮盘、叶片和轴承的可靠度分别为0.9019、0.9652、0.9284,采用串联系统模型可得系统可靠度点估计值为0.7503。进一步计算出系统等效试验次数为10次,等效失效次数为2.4968,95%置信度下的可靠度置信下限为0.3444。

42.根据各元件的真实分布容易算得系统可靠度精确解为0.9675,由此可见,小样本情况下本发明提供的方法评估结果大大优于传统方法。对于较大样本,例如样本量为30,本方法得到的可靠度均值为0.9174、标准差为0.038,置信下限为0.8547,传统方法可靠度点估计值为0.9103,置信下限为0.7340,本方法也有明显优势。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。