1.本技术涉及半导体技术领域,具体而言涉及一种声表面波滤波器的复合衬底的制造方法、复合衬底及声表面波滤波器。

背景技术:

2.移动通信系统的射频前端部正在从3g、4g向5g发展,使用频带则向高频化(3ghz以上)发展。声表面波滤波器(saw)作为射频前端部的部件之一,具有在支撑基板上设置压电薄膜的复合衬底。

3.支撑基板与压电薄膜为不同的材料,其线膨胀系数存在较大差异,在复合衬底加工过程中,容易在支撑基板与压电薄膜表面存在较大的应力,从而引起压电薄膜破裂。另外,压电薄膜的声表面波在传播时,存在向支撑基板泄露导致的能量损耗过大,q值劣化的问题。

技术实现要素:

4.本技术的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种能够有效减少支撑基板与压电薄膜之间的应力不匹配,减少声表面波能量向支撑基板的泄露的复合衬底的制造方法。

5.为实现上述目的,本技术采用如下技术方案:

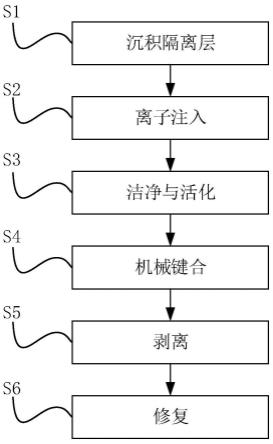

6.根据本技术的一个方面,提供一种复合衬底的制造方法,所述复合衬底用于声表面波滤波器,制造方法包括以下步骤:

7.s1,沉积隔离层,提供支撑基板,所述支撑基板具有相对设置的第一表面和第二表面,在所述第一表面沉积所述隔离层,所述隔离层响应声表面波的声速低于所述支撑基板响应声表面波的声速;

8.s2,提供压电薄膜基板,对所述压电薄膜基板表面进行离子注入形成缺陷层;

9.s3,洁净与活性化,去除所述隔离层表面和所述缺陷层表面附着的杂质,并对所述隔离层表面和所述缺陷层表面进行活性化处理;

10.s4,机械键合,将所述隔离层表面和所述缺陷层表面进行机械键合处理,形成衬底接合体;

11.s5,剥离,真空环境中在剥离温度下加热所述衬底接合体,使得所述衬底接合体沿所述缺陷层的离子浓度峰值处分离,形成具有部分缺陷层的复合衬底;

12.s6,压电特性修复,对所述复合衬底的所述缺陷层进行平坦化处理,并在低于所述剥离温度0-100℃之间的温度下进行退火处理。

13.根据本技术的一实施方式,所述隔离层为单层结构,所述隔离层为单晶氮化硅薄膜。

14.根据本技术的一实施方式,步骤s1中,所述隔离层通过外延生长沉积方法沉积在所述支撑基板的所述第一表面,所述外延生长沉积方法包括:对反应室及所述支撑基板进

行加热,在反应室内通入第一气流量的氮气气体,所述氮气气体被吸附于所述支撑基板的所述第一表面并发生反应生成生长晶体sin,所述生长晶体sin在晶面顺次移动进入晶格,并在所述第一表面以扩散方式生长。

15.根据本技术的一实施方式,步骤s6包括:

16.s6-1,随机定位所述复合衬底的所述缺陷层的多个特征位置,采集所述多个特征位置的拉曼光谱值,求平均数作为所述缺陷层的第一拉曼光谱值;

17.s6-2,根据所述复合衬底的欧拉角晶体取向,计算第二拉曼光谱值;

18.s6-3,采用机械化学研磨方法对所述缺陷层进行平坦化处理,并监控所述多个特征位置的拉曼光谱值,当所述多个特征位置的平均拉曼光谱值与所述第二拉曼光谱值的差小于所述第二拉曼光谱值的10%时,停止化学机械研磨;

19.s6-4,对所述复合衬底在低于所述剥离温度0-100℃之间的温度下进行退火处理。

20.根据本技术的一实施方式,所述隔离层为单层结构,所述隔离层为sioxny薄膜,其中,1≤x/y≤2。

21.根据本技术的一实施方式,步骤s1中,所述隔离层通过脉冲磁控溅射沉积方法沉积在所述支撑基板的所述第一表面,所述脉冲磁控溅射沉积方法包括:将所述支撑基板与硅靶材放置在真空腔室内,向所述真空腔室通入氧气和氮气,其中,氧气和氮气的气体流量比例为1:1-1:2之间,进行脉冲磁控溅射,形成sioxny薄膜。

22.根据本技术的一实施方式,所述隔离层的厚度为(0.5-1)λ,其中λ是指所述声表面波滤波器响应于声表面波的波长。

23.根据本技术的一实施方式,所述隔离层为单层结构,所述隔离层为sina薄膜,其中,a≤1.1。

24.根据本技术的一实施方式,步骤s1中,所述隔离层通过等离子体增强化学气相沉积法沉积在所述支撑基板的所述第一表面,所述等离子体增强化学气相沉积法包括:将所述支撑基板放置在真空腔室内,向所述真空腔室通入氮气与硅烷,其中氮气与硅烷的气体流量比例为1:1-1:2之间,进行等离子体放电产生等离子体,形成sina薄膜。

25.根据本技术的一实施方式,所述隔离层为单层结构,所述隔离层为sinafb薄膜,其中,0.01≤b/a≤0.1。

26.根据本技术的一实施方式,所述隔离层为双层结构,包括第一隔离层和第二隔离层,所述第二隔离层设置在所述支撑基板和所述第一隔离层之间,所述第一隔离层响应声表面波的声速低于所述第二隔离层响应声表面波的声速。

27.根据本技术的一实施方式,步骤s1中所述隔离层包括第一隔离层和牺牲层,沉积所述隔离层为:在所述第一表面沉积所述第一隔离层,在所述第二表面沉积所述牺牲层,所述牺牲层与所述第一隔离层的材料、厚度以及沉积工艺参数相同。

28.根据本技术的一实施方式,步骤s6后还具有步骤s7,通过化学机械研磨工艺去除所述牺牲层。

29.根据本技术的另一方面,提供一种用于声表面波滤波器的复合衬底,所述复合衬底由上述的方法制成,所述复合衬底包括压电薄膜、隔离层和支撑基板,

30.所述隔离层设置在所述压电薄膜与所述支撑基板之间,

31.所述隔离层为单晶氮化硅;sioxny薄膜,1≤x/y≤2;sina薄膜,a≤1.1;sinafb薄

膜,0.01≤b/a≤0.1中的一种。

32.根据本技术的另一方面,提供一种用于声表面波滤波器的复合衬底,其特征在于:所述复合衬底由上述的方法制成,所述复合衬底包括压电薄膜、第一隔离层、第二隔离层和支撑基板,

33.所述压电薄膜、第一隔离层、第二隔离层顺序层叠设置在所述支撑基板上,所述第一隔离层响应声表面波的声速低于所述第二隔离层响应声表面波的声速。

34.根据本技术的另一方面,提供一种声表面波滤波器,包括叉指换能器和复合衬底,所述复合衬底采用上述的复合衬底,所述叉指换能器设置在所述复合衬底的所述压电薄膜远离所述支撑基板的表面。

35.根据本技术的一实施方式,所述叉指换能器包括:

36.缓冲层,设置在所述复合衬底的所述压电薄膜上,所述缓冲层包括金属钛,所述缓冲层的厚度为0.5%λ'以下,其中,λ'表示所述叉指换能器的电极周期所确定的弹性波的波长;

37.金属层,设置在所述缓冲层远离所述压电薄膜的表面上,所述金属层包括铝,其中铝的含量在95wt%以上,所述金属层还包括选自cu、w、mo、cr、ag、pt、ga、nb、ta、au、si中的一种或一种以上的材料,所述金属层的厚度在1%λ'-30%λ'之间。

38.根据本技术的一实施方式,所述叉指换能器的平均膜厚h与所述叉指换能器的电极周期所确定的弹性波的波长λ'满足9%≤h/λ'≤15%。

39.由上述技术方案可知,本技术提出的复合衬底的制造方法的优点和积极效果在于:

40.本技术提出的用于声表面波滤波器的复合衬底的制造方法,制造方法包括以下步骤:沉积隔离层,提供支撑基板,支撑基板具有相对设置的第一表面和第二表面,在第一表面沉积隔离层,隔离层响应声表面波的声速低于支撑基板响应声表面波的声速。通过沉积工艺设置隔离层,并且隔离层响应声表面波的声速低于支撑基板响应声表面波的声速,能够有效减少声表面波能量向支撑基板泄露。

41.对压电薄膜基板表面进行离子注入形成缺陷层;去除隔离层表面和缺陷层表面附着的杂质,并对隔离层表面和缺陷层表面进行活性化处理;将隔离层表面和缺陷层表面进行机械键合处理,形成衬底接合体。隔离层具有良好的平整度,为压电薄膜基板机械键合处理提供了良好的接合面,减少压电薄膜与支撑基板之间由于应力不匹配的破碎问题,提高复合衬底的质量。

42.真空环境中在剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处分离,形成具有部分缺陷层的复合衬底。在支撑基板上设置隔离层,能够有效阻挡声表面波的纵向分量向单晶支撑基板的泄露,同时缓解支撑基板与压电单晶薄膜之间的应力不匹配问题。在缺陷层处,压电薄膜基板的压电单晶的结晶度和压电特性由于离子注入而降低,因此需要对复合衬底的结晶度与压电性进行压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度0-100℃之间的温度下进行退火处理。

附图说明

43.通过参照附图详细描述其示例实施方式,本技术的上述和其它特征及优点将变得

更加明显。

44.图1是本技术的复合衬底的制造方法的流程图。

45.图2是采用本技术的制造方法制造的复合衬底的示意图。

46.图3是采用本技术的制造方法制造的复合衬底(隔离层分为两层)的示意图。

47.图4是本技术的叉指换能器的示意图。

48.图5是本技术的叉指换能器与复合衬底相结合的示意图。

49.其中,附图标记说明如下:

50.10-复合衬底;

51.101-支撑基板;

52.102-隔离层;

53.1021-第一隔离层;

54.1022-第二隔离层;

55.103-压电薄膜;

56.11-电子器件(叉指换能器);

57.111-缓冲层;

58.112-金属层;

59.w-电子器件的电极宽度;

60.g-电子器件的电极间隔;

61.h-电子器件的电极平均膜厚。

具体实施方式

62.体现本技术特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本技术能够在不同的实施例上具有各种的变化,其皆不脱离本技术的范围,且其中的说明及附图在本质上是作说明之用,而非用以限制本技术。

63.在对本技术的不同示例性实施例的下面描述中,参照附图进行,所述附图形成本技术的一部分,并且其中以示例方式显示了可实现本技术的多个方面的不同示例性结构、系统和步骤。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本技术范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“上”、“中间”、“内”等来描述本技术的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本技术的范围内。

64.为使本技术的上述目的、特征和优点能够明显易懂,下面结合附图对本技术的具体实施例作详细的说明。

65.如图1至图2所示,本技术的用于声表面波滤波器的复合衬底10的制造方法包括以下步骤:

66.s1,沉积隔离层:提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速;

67.s2,提供压电薄膜基板:对压电薄膜基板表面进行离子注入形成缺陷层;

68.s3,洁净与活性化:去除隔离层101表面和缺陷层表面附着的杂质,并对隔离层表面和缺陷层表面进行活性化处理;

69.s4,机械键合:将隔离层101表面和缺陷层表面进行机械键合处理,形成衬底接合体;

70.s5,剥离:真空环境中在剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处分离,形成具有部分缺陷层的复合衬底;

71.s6,压电特性修复:对复合衬底的缺陷层进行平坦化处理,并在低于所述剥离温度0-100℃之间的温度下进行退火处理。

72.平坦化处理后的复合衬底的缺陷层形成压电薄膜103,压电薄膜103与隔离层102以及支撑基板101组成了复合衬底10,可以在复合衬底10上设置电子器件11。在支撑基板和压电薄膜之间设置隔离层,能够有效阻挡声表面波的纵向分量向单晶支撑基板的泄露,同时缓解支撑基板与压电单晶薄膜之间的应力不匹配问题。

73.需要说明的是,支撑基板101可以选自sic、sin、si、玻璃、石英、aln、蓝宝石、陶瓷中的一种。在以上的材料中,优先选择支撑基板与压电薄膜基板的线性膨胀系数相差10%以内。更优选地,支撑基板可以为单晶硅基板。剥离温度为100℃~250℃。

74.在离子注入工序中,从压电薄膜基板的平坦的一表面注入离子,在该表面附近的离子浓度峰值处与该表面之间形成缺陷层。压电薄膜基板可以是litao3、linbo3、li2b4o7、la3ga5sio14中的一种。采用离子注入法注入h 时,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。注入离子根据压电薄膜基板材质选定,可以为氢离子、氦离子、氧离子等,离子注入条件根据压电薄膜基板的材质和压电薄膜的厚度选定。

75.在缺陷层处,压电单晶的结晶度和压电特性由于离子注入而降低,因此需要对剥离后形成的复合衬底的部分缺陷层的结晶度与压电性进行修复,使得平坦化处理后的该部分缺陷层形成的压电薄膜的平均表面粗糙度ra小于2nm。

76.在本实施例中,隔离层102为单层结构,隔离层102为单晶氮化硅薄膜采用单晶氮化硅薄膜作为隔离层,能够有效减少支撑基板与压电薄膜之间的应力不匹配,减少声表面波能量向支撑基板的泄露。

77.在本实施例中,步骤s1中,隔离层102通过外延生长沉积方法沉积在支撑基板101的第一表面,外延生长沉积方法包括:对反应室及支撑基板101进行加热,在反应室内通入第一气流量的氮气气体,氮气气体被吸附于支撑基板101的第一表面并发生反应生成生长晶体sin,生长晶体sin在晶面顺次移动进入晶格,并在第一表面以扩散方式生长。采用生长沉积方法沉积的隔离层,隔离层具有良好的平整度,为压电薄膜基板的缺陷层机械键合处理提供良好的接合面,减少压电单晶薄膜与支撑基板之间由于应力不匹配的破碎问题,提高复合衬底的质量。

78.需要说明的是,第一气流量氮气气体的流速的平方与sin生长速率成正比,但生长速率达到稳定极限后不再增加。第一气流量可为100slm~150slm,其中slm为标准升/分钟。

79.在本实施例中,步骤s6包括:

80.s6-1,随机定位复合衬底的缺陷层的多个特征位置,采集多个特征位置的拉曼光谱值,求平均数作为缺陷层的第一拉曼光谱值;

81.s6-2,根据复合衬底的欧拉角晶体取向,计算第二拉曼光谱值;

82.s6-3,采用机械化学研磨方法对缺陷层进行平坦化处理,并监控多个特征位置的拉曼光谱值,当多个特征位置的平均拉曼光谱值与第二拉曼光谱值的差小于第二拉曼光谱值的10%时,停止化学机械研磨;

83.s6-4,对复合衬底在低于剥离温度0-100℃之间的温度下进行退火处理。

84.通过拉曼光谱值来确定缺陷层是否已经平坦化,能够实现平坦化后的缺陷层达到性能要求,并且不会出现平坦化处理不够或者过度的情况,有利于保证阻挡声表面波的纵向分量向单晶支撑基板的泄露,同时缓解支撑基板与压电单晶薄膜之间的应力不匹配。

85.在其他一些实施例中,隔离层102为单层结构,隔离层102为sioxny薄膜,其中,1≤x/y≤2。现有声表面波滤波器在3ghz以下的频率下可以表现出超过1000的q值和大约7%-10%的机电耦合系数,新的5g标准要求机电耦合系数超过10%。采用单独的sin隔离层无法满足机电耦合系数超过10%。隔离层采用sioxny层,其中,1≤x/y≤2,可以提高衬底的机电耦合系数,同时,sioxny层具有疏水性,可以有效避免空气或者设备中的水分对隔离层表面的污染从而降低器件的稳定性。

86.在本实施例中,隔离层101通过脉冲磁控溅射沉积方法沉积在支撑基板101的第一表面,脉冲磁控溅射沉积方法包括:将支撑基板101与硅靶材放置在真空腔室内,向真空腔室通入氧气和氮气,其中,氧气和氮气的气体流量比例为1:1-1:2之间,脉冲宽度为10~50μs,脉冲频率为1000~2000hz,脉冲电压为100~250v,峰值电流为0.2~0.5a/cm2。进行脉冲磁控溅射,形成sioxny薄膜。经检测,本实施例中隔离层的择优取向为(100)面,残余应力为-1.2

±

0.35gpa,沉积速度为2.5nm/min。采用脉冲磁控溅射沉积法,能够实现隔离层较高的耦合系数,并且选择氧气和氮气的气体流量比例为1:1-1:2之间,脉冲宽度为10~50μs,脉冲频率为1000~2000hz,脉冲电压为100~250v,峰值电流为0.2~0.5a/cm2,能够保证制备得到的隔离层响应声表面波的声速低于支撑基板响应声表面波的声速,从而有效减少声表面波向支撑基板的泄露。

87.在本实施例中,隔离层101的厚度为(0.5-1)λ,其中λ是指所述声表面波滤波器响应于声表面波的波长。为了保证隔离层的作用,进一步减少声表面波向支撑基板的泄露,需要保证隔离层101的厚度为(0.5-1)λ,其中λ是指所述声表面波滤波器响应于声表面波的波长。

88.在另外一些实施例中,隔离层102为单层结构,隔离层102为sina薄膜,其中,a≤1.1。隔离层102通过等离子体增强化学气相沉积法沉积在支撑基板101的第一表面,等离子体增强化学气相沉积法包括:将支撑基板101放置在真空腔室内,向真空腔室通入氮气与硅烷,其中氮气与硅烷的气体流量比例为1:1-1:2之间,进行等离子体放电产生等离子体,形成sina薄膜。

89.利用等离子体激发化学反应,可以避免常规化学反应中原料之间需要高温高压进行激活的缺点。进一步的,支撑基板可以以真空腔室的中心点为参考点或者预定轴线进行公转运动,同时围绕支撑基板的中心轴线进行自转运动,使得支撑基板能够均匀地接受等离子体作用,减少反应气体浓度分布不均对隔离层质量的影响。进一步的,等离子体的输入功率密度范围在0.1w/l-10w/l。

90.进一步优选的,隔离层为氟掺杂的sinafb层,其中,0.01≤b/a≤0.1,仍旧采用等

离子体增强化学气相沉积法沉积隔离层,向真空室通入氮气和含氟化合物气体,含氟化合物气体与氮气的气体流量比例为1:100-1:10之间。含氟化合物气体可以为四氟乙烯、六氟环氧丙烷、全氟辛基三乙氧基硅烷、三甲基氟硅烷、八氟丁烯中的一种或多种。

91.如图3所示,本技术的复合衬底的制造方法制造的复合衬底中,隔离层102为双层结构,包括第一隔离层1021和第二隔离层1022,第二隔离层1022设置在支撑基板101和第一隔离层1021之间,第一隔离层1021响应声表面波的声速低于第二隔离层1022响应声表面波的声速。能够降低声表面波滤波器的插入损耗,提高滤波器的温度特性即减少滤波器谐振频率受外界环境温度的影响产生的漂移,扩大声表面波滤波器的响应带宽。

92.第一隔离层1021厚度大于第二隔离层1022的厚度,第一隔离层为多晶sio2薄膜,第二隔离为单晶si3n4薄膜。第一隔离层与第二隔离层之间还可以设置接合层,接合层可以为金属氧化物、金属氮化物、ti等,该接合层的高度可以设置为0.4nm-1.2nm。能够减小频率温度系数tcf的绝对值,增大机电耦合系数,扩大相对带宽。即,能同时实现温度特性的改善、以及相对带宽的扩大。

93.第二隔离层单晶si3n4薄膜采用原子层沉积(ald)的方式沉积于支撑基板表面;在反应室内通入具有第一流量的反应气体,反应气体具有第一流速与第二流速,第一流速小于第二流速,在支撑基板表面外侧边缘区域采用第二流速,在支撑基板表面中间区域采用第一流速,基底外侧边缘沉积速度小于基底中间区域沉积速度。单晶si3n4薄膜沉积方法还可以为单晶外延生长、分子束外延、离子束蒸镀、射频磁控溅射等方式。沉积完成后,第二隔离层与支撑基板接触面为光滑平整表面。

94.第一隔离层多晶sio2薄膜采用化学气相沉积的方式沉积于支撑基板表面。

95.在其他一些实施例中,隔离层102包括第一隔离层1021和牺牲层,沉积隔离层102为:在第一表面沉积第一隔离层1021,在第二表面沉积牺牲层,牺牲层与第一隔离层1021的材料、厚度以及沉积工艺参数相同。第一隔离层与牺牲层对支撑基板具有方向相反且可以相互抵消的应力,能够保证支撑基板在后续加工步骤中的平整性,减少支撑基板弯曲。在本实施例中,牺牲层通过化学机械研磨工艺去除。

96.如图1至图3所示,本技术还提供一种用于声表面波滤波器的复合衬底10,复合衬底由上述的方法制成,复合衬底10包括压电薄膜103、第一隔离层1021、第二隔离层1022和支撑基板101,

97.压电薄膜103、第一隔离层1021、第二隔离层1022顺序层叠设置在支撑基板101上,1第一隔离层1021响应声表面波的声速低于第二隔离层1022响应声表面波的声速。

98.如图4所示,本技术还提供一种声表面波滤波器,包括叉指换能器11和复合衬底10,复合衬底10采用上述的复合衬底,叉指换能器11设置在复合衬底10的压电薄膜103远离支撑基板101的表面。

99.在本实施例中,如图5所示,叉指换能器11包括缓冲层111和金属层112。缓冲层111设置在复合衬底10的压电薄膜103上,缓冲层111包括金属钛,缓冲层的厚度为0.5%λ'以下,其中,λ'表示叉指换能器的电极周期所确定的弹性波的波长。金属层112设置在缓冲层111远离压电薄膜103的表面上,金属层112包括铝,其中铝的含量在95wt%以上,金属层112还包括选自cu、w、mo、cr、ag、pt、ga、nb、ta、au、si中的一种材料或一种以上材料的组合,金属层112的厚度在1%λ'-30%λ'之间。

100.需要说明的是,以金属钛为缓冲层有利于使得在设置在其上的金属层al薄膜形成强的al织构,增强al薄膜的耐功率承受力,降低al薄膜的电阻率。进一步地,对缓冲层的厚度进行设计,采用厚度为0.5%λ'的金属钛层,能够提高金属al薄膜的致密度和光滑度,增强声表面波的激励,有利于降低声表面波器件的插损,有助于提高saw最大耐受功率。示例性地,叉指换能器的电极周期所确定的弹性波的波长λ'为2μm时,缓冲层的厚度为10nm以下,在优选的方式中,可以将缓冲层的厚度设为2nm能够进一步地使后续形成在其上的al薄膜得到强织构。钛缓冲层的厚度对al织构的强弱有直接影响,在形成钛缓冲层之后,在其上al膜以层状模式生长为主,al为面型结构,al面为低能面,有优先生长的趋势,在钛缓冲层上生长的al膜显示出较强的织构,但是当钛缓冲层达到一定程度形成连续的薄膜时,al薄膜在钛缓冲层上的沉积又开始以岛状生长模式为主,形成无择优取向的多晶结构。因此能够促使al织构形成的钛缓冲层的厚度范围比较窄,钛缓冲层的厚度在10nm以下,优选在2nm,能够获得强al织构,得到的al薄膜组织均匀致密,临界载荷增加,与压电基板的附着力显著增强。

101.在铝金属层中进行掺杂能够使al薄膜的压电效应得到进一步改善,少量的掺杂元素能够提高al的抗电迁移性能,使得al薄膜的取向性更好,但是过高的掺杂浓度,会使得al薄膜的晶体质量恶化,金属铝的含量在97%以上,具有少量掺杂材料的al薄膜且有较好的微观结构和表面形貌,使得声表面波装置的性能优异并且稳定。

102.进一步地,其中,金属层中的铝的含量还可以在98%以上,缓冲层还包括选自al、si、mg中的一种或一种以上的材料。金属钛缓冲层的纯度对于后续在其上形成的al薄膜有着较大的影响,在金属钛缓冲层比较薄(0.5%λ'以下)的情况下,纯度较高的金属钛缓冲层有利于金属al薄膜层形成强织构。

103.在al金属层与压电薄膜之间形成金属钛缓冲层,提高了电极与压电薄膜的界面结合强度。避免了5g高频应用时,叉指换能器的电极指振动加剧,电极容易从基板上脱落,造成声表面波装置失效的问题。

104.在本实施例中,如图4至图5所示,叉指换能器11的平均膜厚h与叉指换能器11的电极周期所确定的弹性波的波长λ'满足9%≤h/λ'≤15%。将叉指换能器的厚度与串联谐振器响应的声波波长建立了联系,能够抑制声表面波滤波器的频率偏移,进而减少通带内的高频侧的插入损耗。

105.将叉指换能器的平均占空比定义为叉指换能器的多个电极指各自的宽度w相对于多个电极指各自的宽度w和多个电极指与相邻的电极指的间隔g之和的比,平均占空比是0.5以上且0.7以下。

106.在此应注意,附图中示出而且在本说明书中描述的复合衬底的制造方法仅仅是能够采用本技术原理的许多种复合衬底的制造方法中的几个示例。应当清楚地理解,本技术的原理绝非仅限于附图中示出或本说明书中描述的复合衬底的制造方法的任何细节或复合衬底的制造方法的任何部件。

107.为进一步了解本技术的内容,现结合具体实施例对本技术作详细描述。需要说明的是,由于此处篇幅有限,下面仅列举部分实施例,其中制造方法中的各种参数等均不限于下述具体实施例。

108.实施例一

109.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

110.其中,支撑基板为单晶硅基板,隔离层为单层结构,隔离层为单晶氮化硅薄膜。隔离层通过外延生长沉积方法沉积在支撑基板101的第一表面,外延生长沉积方法包括:对反应室及支撑基板101进行加热,在反应室内通入100slm的氮气气体,所述氮气气体被吸附于支撑基板的第一表面并发生反应生成生长晶体sin,生长晶体sin在晶面顺次移动进入晶格,并在第一表面以扩散方式生长。

111.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

112.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

113.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

114.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

115.s5,剥离,真空环境中在100℃的剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

116.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度20℃的温度下进行退火处理。

117.实施例二

118.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

119.其中,支撑基板为玻璃,隔离层为单层结构,隔离层为单晶氮化硅薄膜。隔离层通过外延生长沉积方法沉积在支撑基板101的第一表面,外延生长沉积方法包括:对反应室及支撑基板101进行加热,在反应室内通入120slm的氮气气体,所述氮气气体被吸附于支撑基板的第一表面并发生反应生成生长晶体sin,生长晶体sin在晶面顺次移动进入晶格,并在第一表面以扩散方式生长。

120.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

121.其中,压电薄膜基板为linbo3,注入离子为氦离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.6μm处,he 浓度达到峰值,该区域形成缺陷层。

122.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

123.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

124.s5,剥离,真空环境中在130℃剥离温度下加热衬底接合体,使得衬底接合体沿缺

陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.6μm处)分离,形成具有部分缺陷层的复合衬底;

125.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度50℃的温度下进行退火处理。

126.实施例三

127.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

128.其中,支撑基板为蓝宝石,隔离层为单层结构,隔离层为单晶氮化硅薄膜。隔离层通过外延生长沉积方法沉积在支撑基板101的第一表面,外延生长沉积方法包括:对反应室及支撑基板101进行加热,在反应室内通入140slm的氮气气体,所述氮气气体被吸附于支撑基板的第一表面并发生反应生成生长晶体sin,生长晶体sin在晶面顺次移动进入晶格,并在第一表面以扩散方式生长。

129.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

130.其中,压电薄膜基板为li2b4o7,注入离子为氧离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.8μm处,o 浓度达到峰值,该区域形成缺陷层。

131.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

132.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

133.s5,剥离,真空环境中在200℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.8μm处)分离,形成具有部分缺陷层的复合衬底;

134.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度80℃的温度下进行退火处理。

135.实施例四

136.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

137.其中,支撑基板为单晶硅基板,隔离层为单层结构,隔离层为sio3n2薄膜。隔离层通过脉冲磁控溅射沉积方法沉积在支撑基板101的第一表面,脉冲磁控溅射沉积方法包括:将支撑基板101与硅靶材放置在真空腔室内,向真空腔室通入氧气和氮气,其中,氧气和氮气的气体流量比例为1:1-1:2之间,脉冲宽度为10~50μs,脉冲频率为1000~2000hz,脉冲电压为100~250v,峰值电流为0.2~0.5a/cm2。进行脉冲磁控溅射,形成sio3n2薄膜。

138.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

139.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

140.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

141.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

142.s5,剥离,真空环境中在170℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

143.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度30℃的温度下进行退火处理。

144.实施例五

145.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

146.其中,支撑基板为sic基板,隔离层为单层结构,隔离层为sio3n2薄膜。隔离层通过脉冲磁控溅射沉积方法沉积在支撑基板101的第一表面,脉冲磁控溅射沉积方法包括:将支撑基板101与硅靶材放置在真空腔室内,向真空腔室通入氧气和氮气,其中,氧气和氮气的气体流量比例为1:1-1:2之间,脉冲宽度为10~50μs,脉冲频率为1000~2000hz,脉冲电压为100~250v,峰值电流为0.2~0.5a/cm2。进行脉冲磁控溅射,形成sio3n2薄膜。

147.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

148.其中,压电薄膜基板为la3ga5sio14,注入离子为氦离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.6μm处,he 浓度达到峰值,该区域形成缺陷层。

149.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

150.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

151.s5,剥离,真空环境中在180℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.6μm处)分离,形成具有部分缺陷层的复合衬底;

152.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度40℃的温度下进行退火处理。

153.实施例六

154.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

155.其中,支撑基板为陶瓷基板,隔离层为单层结构,隔离层为sio3n2薄膜。隔离层通过脉冲磁控溅射沉积方法沉积在支撑基板101的第一表面,脉冲磁控溅射沉积方法包括:将支撑基板101与硅靶材放置在真空腔室内,向真空腔室通入氧气和氮气,其中,氧气和氮气的气体流量比例为1:1-1:2之间,脉冲宽度为10~50μs,脉冲频率为1000~2000hz,脉冲电

压为100~250v,峰值电流为0.2~0.5a/cm2。进行脉冲磁控溅射,形成sio3n2薄膜。

156.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

157.其中,压电薄膜基板为la3ga5sio14,注入离子为氧离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.6μm处,o 浓度达到峰值,该区域形成缺陷层。

158.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

159.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

160.s5,剥离,真空环境中在150℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.6μm处)分离,形成具有部分缺陷层的复合衬底;

161.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度40℃的温度下进行退火处理。

162.实施例七

163.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

164.其中,支撑基板为石英基板,隔离层为单层结构,隔离层为sio2n薄膜。隔离层通过脉冲磁控溅射沉积方法沉积在支撑基板101的第一表面,脉冲磁控溅射沉积方法包括:将支撑基板101与硅靶材放置在真空腔室内,向真空腔室通入氧气和氮气,其中,氧气和氮气的气体流量比例为1:1-1:2之间,脉冲宽度为10~50μs,脉冲频率为1000~2000hz,脉冲电压为100~250v,峰值电流为0.2~0.5a/cm2。进行脉冲磁控溅射,形成sio2n薄膜。

165.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

166.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

167.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

168.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

169.s5,剥离,真空环境中在165℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

170.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度25℃的温度下进行退火处理。

171.实施例八

172.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声

速。

173.其中,支撑基板为蓝宝石基板,隔离层为单层结构,隔离层为sion薄膜。隔离层通过脉冲磁控溅射沉积方法沉积在支撑基板101的第一表面,脉冲磁控溅射沉积方法包括:将支撑基板101与硅靶材放置在真空腔室内,向真空腔室通入氧气和氮气,其中,氧气和氮气的气体流量比例为1:1-1:2之间,脉冲宽度为10~50μs,脉冲频率为1000~2000hz,脉冲电压为100~250v,峰值电流为0.2~0.5a/cm2。进行脉冲磁控溅射,形成sion薄膜。

174.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

175.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

176.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

177.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

178.s5,剥离,真空环境中在140℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

179.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度25℃的温度下进行退火处理。

180.实施例九

181.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

182.其中,支撑基板为蓝宝石基板,隔离层为单层结构,隔离层为sin薄膜。隔离层通过等离子体增强化学气相沉积法沉积在支撑基板101的第一表面,等离子体增强化学气相沉积法包括:将支撑基板101放置在真空腔室内,向真空腔室通入氮气与硅烷,其中氮气与硅烷的气体流量比例为1:1-1:2之间,进行等离子体放电产生等离子体,形成sin薄膜。

183.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

184.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

185.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

186.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

187.s5,剥离,真空环境中在240℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

188.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度60℃

的温度下进行退火处理。

189.实施例十

190.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

191.其中,支撑基板为蓝宝石基板,隔离层为单层结构,隔离层为si2n薄膜。隔离层通过等离子体增强化学气相沉积法沉积在支撑基板101的第一表面,等离子体增强化学气相沉积法包括:将支撑基板101放置在真空腔室内,向真空腔室通入氮气与硅烷,其中氮气与硅烷的气体流量比例为1:1-1:2之间,进行等离子体放电产生等离子体,形成si2n薄膜。

192.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

193.其中,压电薄膜基板为la3ga5sio14,注入离子为氦离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.6μm处,he 浓度达到峰值,该区域形成缺陷层。

194.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

195.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

196.s5,剥离,真空环境中在160℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.6μm处)分离,形成具有部分缺陷层的复合衬底;

197.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度65℃的温度下进行退火处理。

198.实施例十一

199.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

200.其中,支撑基板为蓝宝石基板,隔离层为单层结构,隔离层为sin10f薄膜。隔离层通过等离子体增强化学气相沉积法沉积在支撑基板101的第一表面,等离子体增强化学气相沉积法包括:将支撑基板101放置在真空腔室内,向真空腔室通入氮气和含氟化合物气体,含氟化合物气体与氮气的气体流量比例为1:100-1:10之间。含氟化合物气体为四氟乙烯,进行等离子体放电产生等离子体,形成sin10f薄膜。

201.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

202.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

203.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

204.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

205.s5,剥离,真空环境中在110℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

206.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度55℃的温度下进行退火处理。

207.实施例十二

208.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

209.其中,支撑基板为蓝宝石基板,隔离层为单层结构,隔离层为sin10f薄膜。隔离层通过等离子体增强化学气相沉积法沉积在支撑基板101的第一表面,等离子体增强化学气相沉积法包括:将支撑基板101放置在真空腔室内,向真空腔室通入氮气和含氟化合物气体,含氟化合物气体与氮气的气体流量比例为1:100-1:10之间。含氟化合物气体为三甲基氟硅烷和八氟丁烯混合物,进行等离子体放电产生等离子体,形成sin10f薄膜。

210.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

211.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

212.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

213.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

214.s5,剥离,真空环境中在230℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

215.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度85℃的温度下进行退火处理。

216.实施例十三

217.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

218.其中,支撑基板为蓝宝石基板,隔离层为双层结构,第一隔离层为多晶sio2薄膜,第二隔离为单晶si3n4薄膜。第二隔离层单晶si3n4薄膜采用原子层沉积(ald)的方式沉积于支撑基板表面。第一隔离层多晶sio2薄膜采用化学气相沉积的方式沉积于支撑基板表面。

219.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

220.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

221.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

222.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

223.s5,剥离,真空环境中在170℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

224.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度70℃的温度下进行退火处理。

225.实施例十四

226.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

227.其中,支撑基板为陶瓷基板,隔离层为双层结构,第一隔离层为多晶sio2薄膜,第二隔离为单晶si3n4薄膜。第二隔离层单晶si3n4薄膜采用单晶外延生长的方式沉积于支撑基板表面。第一隔离层多晶sio2薄膜采用化学气相沉积的方式沉积于支撑基板表面。

228.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

229.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

230.s3,洁净与活性化,去除隔离层102表面和缺陷层表面附着的杂质,并对隔离层102表面和缺陷层表面进行活性化处理;

231.s4,机械键合,将隔离层102表面和缺陷层表面进行机械键合处理,形成衬底接合体;

232.s5,剥离,真空环境中在215℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

233.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度70℃的温度下进行退火处理。

234.实施例十五

235.s1,提供支撑基板101,支撑基板101具有相对设置的第一表面和第二表面,在第一表面沉积隔离层102,隔离层102响应声表面波的声速低于支撑基板101响应声表面波的声速。

236.其中,支撑基板为陶瓷基板,隔离层为双层结构,包括第一隔离层和牺牲层,沉积隔离层为:在第一表面沉积第一隔离层,在第二表面沉积牺牲层,牺牲层与第一隔离层1021的材料、厚度以及沉积工艺参数相同。例如:第一隔离层和牺牲层均为为多晶sio2薄膜或者单晶si3n4薄膜等等。

237.s2,提供压电薄膜基板,对压电薄膜基板表面进行离子注入形成缺陷层。

238.其中,压电薄膜基板为litao3,注入离子为氢离子,注入剂量参数为:注入剂量为5

×

10

16

ions/cm2,注入能量为400kev。由此,在压电薄膜基板距离注入侧约0.7μm处,h 浓度达到峰值,该区域形成缺陷层。

239.s3,洁净与活性化,去除第一隔离层表面和缺陷层表面附着的杂质,并对第一隔离层表面和缺陷层表面进行活性化处理;

240.s4,机械键合,将第一隔离层表面和缺陷层表面进行机械键合处理,形成衬底接合体;

241.s5,剥离,真空环境中在250℃剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处(即压电薄膜基板距离注入侧约0.7μm处)分离,形成具有部分缺陷层的复合衬底;

242.s6,压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度100℃的温度下进行退火处理;

243.s7,通过化学机械研磨工艺去除牺牲层。

244.通过上述本技术的复合衬底的制造方法的各实施例,可以得出本技术的复合衬底的制造方法包括以下步骤:沉积隔离层,提供支撑基板,支撑基板具有相对设置的第一表面和第二表面,在第一表面沉积隔离层,隔离层响应声表面波的声速低于支撑基板响应声表面波的声速。通过沉积工艺设置隔离层,并且隔离层响应声表面波的声速低于支撑基板响应声表面波的声速,能够有效减少声表面波能量向支撑基板泄露。

245.对压电薄膜基板表面进行离子注入形成缺陷层;去除隔离层表面和缺陷层表面附着的杂质,并对隔离层表面和缺陷层表面进行活性化处理;将隔离层表面和缺陷层表面进行机械键合处理,形成衬底接合体。隔离层具有良好的平整度,为压电薄膜基板机械键合处理提供了良好的接合面,减少压电薄膜与支撑基板之间由于应力不匹配的破碎问题,提高复合衬底的质量。

246.真空环境中在剥离温度下加热衬底接合体,使得衬底接合体沿缺陷层的离子浓度峰值处分离,形成具有部分缺陷层的复合衬底。在支撑基板上设置隔离层,能够有效阻挡声表面波的纵向分量向单晶支撑基板的泄露,同时缓解支撑基板与压电单晶薄膜之间的应力不匹配问题。在缺陷层处,压电薄膜基板的压电单晶的结晶度和压电特性由于离子注入而降低,因此需要对复合衬底的结晶度与压电性进行压电特性修复,对复合衬底的缺陷层进行平坦化处理,并在低于剥离温度0-100℃之间的温度下进行退火处理。

247.综上所述,本技术提出的复合衬底的制造方法,通过在压电薄膜和支撑基板之间设置隔离层,能够有效阻挡声表面波的纵向分量向单晶支撑基板的泄露,同时缓解支撑基板与压电单晶薄膜之间的应力不匹配问题。

248.以上详细地描述和/或图示了本技术提出的复合衬底的制造方法以及复合衬底和声表面波滤波器的示例性实施例。但本技术的实施例不限于这里所描述的特定实施例,相反,每个实施例的组成部分和/或步骤可与这里所描述的其它组成部分和/或步骤独立和分开使用。一个实施例的每个组成部分和/或每个步骤也可与其它实施例的其它组成部分和/或步骤结合使用。在介绍这里所描述和/或图示的要素/组成部分/等时,用语“一”、“第一”、“第二”和“上述”等用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。

249.本技术的实施例不限于这里所描述的特定实施例,相反,每个实施例的组成部分可与这里所描述的其它组成部分独立和分开使用。一个实施例的每个组成部分也可与其它实施例的其它组成部分结合使用。在本说明书的描述中,术语“一个实施例”、“一些实施例”、“其他实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

250.以上仅为申请实施例的可选实施例而已,并不用于限制申请实施例,对于本领域的技术人员来说,申请实施例可以有各种更改和变化。凡在申请实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在申请实施例的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。