1.本发明属于锂离子电池领域,具体涉及一种人造石墨负极材料及其制备方法和锂离子电池。

背景技术:

2.随着人们对环境保护和能源危机意识的增强,锂离子电池作为一种绿色环保的储能技术越来越受到人们的欢迎。

3.锂离子二次电池是近十几年来发展起来的众多新型电池的一种,相比于传统的铅酸电池,锂二次电池具有:(1)能量密度高;(2)使用电压高;(3)日历寿命及循环寿命长的优点。这项技术基于“摇椅”概念,即使用两种合适的锂插层化合物作为电池电极,充放电过程中,锂离子在正负极之间来回穿梭。

4.锂离子电池负极材料分为以下几类:碳材料负极(包括石墨类碳材料、非石墨类碳材料、掺杂型碳材料、包覆型碳材料)、非碳负极(包括合金负极和过渡金属氧化物负极)。在众多的负极材料中,石墨以其资源丰富、价格低廉、可逆容量高、充放电压平台低、无电压滞后、优良导电性等特点迅速受到广泛关注,对于石墨材料的研究和应用不在少数。

5.然而,石墨材料也存在一些缺点,比如现有技术中,石墨嵌锂过程中锂离子会嵌入石墨层间,导致层间距扩张、体积增大,这种膨胀部分是不可恢复的。膨胀的多少与负极的取向度有关,取向度=i004/i110,通过xrd数据可以计算出来。各向异性的高容量石墨材料在嵌锂过程中倾向于往同一个方向(石墨晶体的c轴方向)发生晶格膨胀,因此将导致电池发生较大的体积膨胀;并且人造石墨二次颗粒负极材料在循环过程中颗粒与颗粒之间会出现裂痕,而天然石墨在循环过程中颗粒内部会出现裂痕,负极在循环过程中结构改变,不断地消耗电解液形成sei膜,导致电池内阻增大,循环失效。此外,锂离子在石墨中的扩散具有很强的方向性,即它只能垂直于石墨晶体c轴方向的端面进行插入。普通的针状焦具有高度的各项异性,减少了锂离子扩散通道,延长了锂离子扩散路径,电芯大电流充放电因此受到限制。而天然石墨层间距较小,电芯倍率性能同样不理想。因此,现有负极材料高容量/高压实与高倍率存在一定矛盾,无法兼顾,而且结构不稳定循环性能不理想。

技术实现要素:

6.本发明的目的在于克服现有技术的上述不足,提供一种人造石墨负极材料及其制备方法,以解决现有石墨负极材料高容量/高压实与高倍率无法兼顾的技术问题。

7.本发明的另一目的在于提供一种锂离子电池,以解决现有含石墨负极材料的锂离子电池存在倍率性能和循环性能不理想的技术问题。

8.为了实现上述发明目的,本发明的一方面,提供了一种人造石墨负极材料。本发明人造石墨负极材料包括核体和包覆核体的碳包覆层,核体含有石墨,且核体被各向同性化处理。本发明人造石墨负极材料所含的核体为被各向同性化处理的含石墨核体,具有高度的各向同性,从而有效降低人造石墨负极材料在充放电过程中发生的体积膨胀率,赋予人

造石墨负极材料在充放电过程中具有优异的结构稳定性,内阻小且稳定性好,同时有效缩短了锂离子扩散通道。碳包覆层一方面能够有效提高核体的导电性能,提高人造石墨负极材料的倍率性能;另一方面起到抗体积膨胀层作用,能够有效抵抗核体在充放电过程中的体积膨胀现象。因此,本发明人造石墨负极材料通过核体和碳包覆层之间的增效作用,赋予人造石墨负极材料高的结构稳定性能,赋予人造石墨负极材料优异的循环性能和高的倍率性能。

9.进一步地,核体的粒径不大于60μm。该核体粒径赋予人造石墨负极材料高可逆容量,并能够调节人造石墨负极材料的材料粒径。

10.进一步地,人造石墨负极材料的比表面积为0.85m2/g-1.05m2/g。核体的该范围的比表面积,赋予通人造石墨负极材料高容量和高导电性能,提高人造石墨负极材料的倍率性和高容量特性;而且降低电极液直接与核体的接触表面积,提高人造石墨负极材料的循环性能和首效。

11.进一步地,各向同性化处理为冷等静压处理。

12.进一步地,人造石墨负极材料的oi值为1.43-1.62。

13.采用冷等静压处理,能够提高核体的各向同性,如能控制核体的oi值达到1.43-1.62,从而降低人造石墨负极材料在充放电过程中的体积膨胀率,提高人造石墨负极材料的结构稳定性和循环性能以及倍率性能。

14.进一步地,碳包覆层占人造石墨负极材料重量的1%-5%;和/或

15.进一步地,碳包覆层的厚度为0.5μm-4μm;和/或

16.进一步地,在碳包覆层上还刻蚀有用于锂离子脱嵌的孔道。

17.更进一步地,孔道的孔径为5nm-100nm。

18.更进一步地,孔道的分布密度控制为所述孔道总横截面面积占所述碳包覆层外表面总面积的30%-60%。

19.通过对碳包覆层厚度控制和/或进一步在碳包覆层上增设孔道或进一步对孔道的孔径和分布密度进行控制和调节,提高碳包覆层的力学性能和导电性以及进一步提高人造石墨负极材料的锂离子脱嵌速率。

20.进一步地,人造石墨负极材料的压实密度为1.6-1.7g/cm3。人造石墨负极材料压实密度大,容量相对高。

21.本发明的另一方面,提供了一种人造石墨负极材料的制备方法。本发明人造石墨负极材料的制备方法包括如下步骤:

22.将含碳颗粒进行各向同性化处理,获得用于形成核体的核体前驱体颗粒;

23.将核体前驱体颗粒进行石墨化处理,获得核体;

24.将核体进行第一碳包覆处理,在核体表面形成第一碳包覆层,获得人造石墨负极材料。

25.这样,本发明人造石墨负极材料的制备方法能够有效制备核壳结构颗粒,有效保证制备的人造石墨负极材料具有上述本发明人造石墨负极材料的高倍率性能和优异的循环性能。另外,人造石墨负极材料的制备方法能够保证制备的人造石墨负极材料结构和电化学性能稳定,而且效率高,节约生产成本。

26.进一步地,各向同性化处理为冷等静压处理。采用冷等静压处理对含碳颗粒进行

各向同性化处理,能够提高核体前驱体颗粒的各向同性以提高制备的人造石墨负极材料的各向同性,从而降低制备的人造石墨负极材料在充放电过程中的体积膨胀率,提高人造石墨负极材料的结构稳定性和循环性能以及倍率性能。

27.更进一步地,将含碳颗粒进行各向同性化处理的方法包括如下步骤:

28.将含石墨前驱体颗粒与粘结剂混合处理,获得混合料;

29.将混合料进行预压处理,得到初始胚料;

30.将初始胚料进行破碎处理后进行冷等静压成型处理,得到核体前驱体颗粒;

31.将核体前驱体颗粒进行石墨化处理,得到核体。

32.更进一步地,冷等静压处理的压力为100-300mpa,保压5-20min。

33.通过对含碳颗粒进行各向同性化处理的步骤和条件进行控制,从而提高核体前驱体颗粒的各向同性化处理,以提高制备的人造石墨负极材料的各向同性,从而降低制备的人造石墨负极材料在充放电过程中的体积膨胀率,提高人造石墨负极材料的结构稳定性和循环性能以及倍率性能。

34.更进一步地,在将核体前驱体颗粒进行石墨化处理之前,还包括将核体前驱体颗粒进行如下处理的步骤:

35.将核体前驱体颗粒于含有浸渍剂中进行浸渍处理;

36.或

37.将核体前驱体颗粒于含有浸渍剂中进行浸渍处理后,将被浸渍处理后的核体前驱体颗粒进行第二碳包覆处理,在核体前驱体颗粒表面形成第二碳包覆层。

38.通过对核体前驱体颗粒进行浸渍处理或进一步对核体前驱体颗粒进行浸渍处理和碳包覆处理,一方面有效改善核体前驱体颗粒也即是核体的表面性能如降低其比表面积,降低核体与电解液的接触面积;另一方面提高制备的核体力学性能和导电性能。

39.进一步地,石墨化处理的温度大于或等于3000℃。通过控制和优化石墨化处理的条件,能够充分对核体前驱体颗粒进行石墨化处理,提高制备的核体电化学性能和力学性能。

40.进一步地,经同性化处理后获得的核体前驱体颗粒的不大于60μm。

41.进一步地,还包括对经第一碳包覆处理形成的第一碳包覆层进行酸化刻蚀处理形成用于锂离子脱嵌的孔道的步骤。通过对第一碳包覆层进行酸化刻蚀处理,在第一碳包覆层中形成孔道以提高人造石墨负极材料的锂离子脱嵌速率。

42.本发明的又一方面,提供了一种锂离子电池,包括负极,负极包括集流体和结合在集流体表面的负极活性层,负极活性层中含有上述本发明人造石墨负极材料或由上述本发明人造石墨负极材料制备方法制备的人造石墨负极材料。这样,本发明锂离子电池由于含有本发明人造石墨负极材料,因此,负极循环性能好,内阻低,从而赋予本发明锂离子电池优异的倍率性能和循环性能,寿命长,电化学性能稳定。

附图说明

43.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前

提下,还可以根据这些附图获得其他的附图。

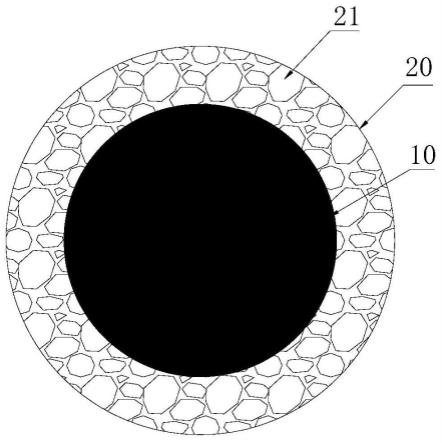

44.图1为本发明实施例人造石墨负极材料的结构示意图;

45.图2为碳包覆层含有孔道的本发明实施例人造石墨负极材料的结构示意图;

46.图3为本发明实施例人造石墨负极材料制备方法的工艺流程框图。

47.图4为本发明实施例人造石墨负极材料制备方法的工艺流程示意图。

具体实施方式

48.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

49.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

50.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

51.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

52.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

53.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

54.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

55.一方面,本发明实施例提供了一种人造石墨负极材料。本发明实施例人造石墨负极材料的结构形貌为核壳结构,如图1至图2所示,包括核体10和包覆核体10的碳包覆层20。

56.其中,核体10含有石墨,且核体10被各向同性化处理。这样,核体10为被各向同性化处理的含石墨核体,具有高度的各向同性(高等方性),从而有效降低本发明实施例人造石墨负极材料在充放电过程中发生的体积膨胀率,赋予人造石墨负极材料在充放电过程中具有优异的结构稳定性。同时具有高压实和容量特性,内阻小且稳定性好,同时有效缩短了锂离子扩散通道。

57.实施例中,核体10被各向同性化处理为冷等静压处理。进一步实施例中,该冷等静

压处理的成型压力为100-300mpa,保压5-20min。采用冷等静压处理或进一步对冷等静压处理条件控制,能够提高核体10的各向同性和压实性以及容量。

58.实施例中,上述各实施例中的核体10的粒径不大于60μm;具体实施例中,该粒径可以为6μm、7μm、8μm,9μm、10μm,11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、30μm、31μm、32μm、33μm、34μm、35μm,36μm、37μm、38μm,39μm、40μm、41μm、42μm、43μm,44μm、45μm、46μm,47μm,48μm、49μm、50μm、51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm等典型但非限制性的粒径。该核体10的粒径赋予人造石墨负极材料高可逆容量,并能够调节人造石墨负极材料的粒径。

59.另外,上述各实施例中的核体10可以是一次颗粒也可以是二次颗粒。核体10的形貌可以是颗粒状,如可以是椭圆体或球体等,当然也可以是针状等形貌。

60.人造石墨负极材料所含的碳包覆层20包覆于上文核体10的表面。这样,碳包覆层20能够有效提高核体10的导电性能,提高人造石墨负极材料的倍率性能;同时起到抗体积膨胀层作用,能够有效抵抗核体10在充放电过程中的体积膨胀现象,从而赋予人造石墨负极材料优异的结构稳定性和优异的循环性能。

61.实施例中,碳包覆层20的厚度为2μm-4μm,优选0.5μm-2μm;具体实施例中,包覆层的厚度可以为0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1.0μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm、2μm等典型但非限制性的粒径。或进一步控制碳包覆层占所述人造石墨负极材料重量的1%-5%。该厚度或进一步控制其含量范围的碳包覆层20不仅能够有效改善核体10的导电性能,而且具有良好的力学性能。

62.实施例中,如图2所示,在碳包覆层上还刻蚀有用于锂离子脱嵌的孔道21。在进一步实施例中,孔道21的孔径为5nm-100nm,优选10nm-100nm;进一步为40nm-100nm,具体实施例中,孔道21的孔径可以为40nm、41nm、42nm、43nm、44nm、45nm、46nm、47nm、48nm、49nm、50nm、51nm、52nm、53nm、54nm、55nm、56nm、57nm、58nm、59nm、60nm、61nm、62nm、63nm、64nm、65nm、66nm、67nm、68nm、69nm、70nm、71nm、72nm、73nm、74nm、75nm、76nm、77nm、78nm、79nm、80nm、81nm、82nm、83nm、84nm、85nm、86nm、87nm、88nm、89nm、90nm、91nm、92nm、93nm、94nm、95nm、96nm、97nm、98nm、99nm、100nm。酸化刻蚀后介孔孔道12的孔径为10nm-40nm,具体实施例中,孔道12的孔径可以为10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm、21nm、22nm、23nm、24nm、25nm、26nm、27nm、28nm、29nm、30nm、31nm、32nm、33nm、34nm、35nm、36nm、37nm、38nm、39nm、40nm。酸化刻蚀后微孔孔道12的孔径还可以为5nm-10nm,具体实施例中,孔道12的孔径可以为5nm、6nm、7nm、8nm、9nm、10nm。或同时将孔道21的分布密度控制为孔道21的总横截面面积占所述碳包覆层20外表面总面积的30%-60%(也可以是碳包覆层20单位面积上的孔道21的总横截面面积占30%-60%)。在碳包覆层20上增设孔道21或进一步对孔道21的孔径和分布密度进行控制和调节,在保证碳包覆层20的力学性能和导电性的基础上进一步提高人造石墨负极材料的锂离子脱嵌速率。

63.因此,上述各实施例中本发明人实施例造石墨负极材料通过核体10和碳包覆层20之间的增效作用,赋予人造石墨负极材料高压实高容量,其结构稳定性能,赋予人造石墨负极材料优异的循环性能和高的倍率性能。

64.经检测,人造石墨负极材料适用的极片压实密度达到1.6-1.7g/cm3,人实施例造石墨负极材料的oi值为1.43-1.62。具体实施例中,该oi值可以为1.43,1.44,1.45,1.46,

1.47,1.48,1.49,1.50,1.51,1.52,1.53,1.54,1.55,1.56,1.57,1.58,1.59,1.60,1.61,1.62等典型但非限制性值。从而降低人造石墨负极材料在充放电过程中的体积膨胀率,提高人造石墨负极材料的结构稳定性和循环性能以及倍率性能。

65.进一步测得,上述各实施例中本发明人实施例造石墨负极材料的比表面积为0.85-2.0m2/g;具体实施例中,该比表面积可以为0.85m2/g,0.86m2/g,0.87m2/g,0.88m2/g,0.89m2/g,0.90m2/g,0.91m2/g,0.92m2/g,0.93m2/g,0.94m2/g,0.95m2/g,0.96m2/g,0.97m2/g,0.98m2/g,0.99m2/g,1.00m2/g,1.01m2/g,1.02m2/g,1.03m2/g,1.04m2/g,1.05m2/g,1.15m2/g,1.2m2/g,1.35m2/g,1.55m2/g,1.75m2/g,1.85m2/g,1.95m2/g,2.0m2/g等典型但非限制性的比表面积。将核体10的表面比表面积控制在该范围时,核体10比表面积小,从而降低电解液直接与核体10的接触表面积,提高人造石墨负极材料的循环性能和首效。

66.另一方面,本发明实施例提供了上文本发明实施例人造石墨负极材料的制备方法。本发明实施例人造石墨负极材料的制备方法工艺流程如图3和图4所示,其包括如下步骤:

67.s01:将含碳颗粒进行各向同性化处理,获得用于形成核体的核体前驱体颗粒;

68.s02:将核体前驱体颗粒进行石墨化处理,获得核体;

69.s03:将核体进行第一碳包覆处理,在核体表面形成第一碳包覆层,获得人造石墨负极材料。

70.其中,步骤s01中,含碳颗粒为上文和如图1至图2所示的人造石墨负极材料所含核体10的前驱体颗粒。因此,含碳颗粒包括石墨前驱体颗粒,理想的是含碳颗粒直接为石墨前驱体颗粒,当然不排除对石墨前驱体颗粒进行相关性能改性的改性剂的掺杂。实施例中,石墨前驱体颗粒选用易被石墨化处理的前驱体,具体实施例中,含碳颗粒如石墨前驱体颗粒可以是油系针状焦或油系石油焦。当然也可以是回收人造石墨负极材料分级后石墨微粉颗粒。

71.实施例中,含碳颗粒按照包括如下步骤制备获得:

72.将含石墨前驱体颗粒与粘结剂进行混捏处理,得到混捏糊料;再对混捏糊料进行预压处理,得到初始胚料,对初始胚料进行破碎处理后,得到含碳颗粒。

73.通过该方法制备的含碳颗粒能够有效控制颗粒大小,并保证含碳颗粒粒径均匀,实施例中,通过破碎处理,控制含碳颗粒的粒径小于等于60μm。因此,该含碳颗粒理想的是二次颗粒。

74.实施例中,步骤s01中对含碳颗粒的各向同性化处理,目的是为了将含碳颗粒原先的各向异性特性变成各向同性特性。实施例中,对含碳颗粒的各向同性化处理为冷等静压处理。采用冷等静压处理对含碳颗粒进行各向同性化处理,使得对含碳颗粒能够在各个方向受到相同外力,使得内部粒子保持无规则运动,实现对含碳颗粒的各向同性改性,赋予含碳颗粒高的同性改性,从而降低制备的人造石墨负极材料在充放电过程中的体积膨胀率。同时能够提高同性改性的含碳颗粒的压实密度和容量,且导电性能也能够增强。因此,通过冷等静压处理处理改性含碳颗粒,能够提高人造石墨负极材料的结构稳定性和循环性能以及倍率性能。

75.在进一步实施例中,将含碳颗粒进行各向同性化处理的方法包括如下步骤:

76.s011:将含石墨前驱体颗粒与粘结剂混合处理,获得混合料;

77.s012:将混合料进行预压处理,得到初始胚料;

78.s013:将初始胚料进行破碎处理后得到含碳颗粒并进行冷等静压成型处理,得到核体前驱体颗粒。

79.其中,步骤s011至s013中的破碎处理为如上述的制备含碳颗粒的其中一种方法。实施例中,步骤s011的含石墨前驱体颗粒和粘结剂是按照重量比为(80~85):(20~15)的比例混合。另些实施例中,s012中的预压处理的压力为50mpa-100mpa,时间为20min-60min。在具体实施例中,粘结剂包括低温煤沥青、中温煤沥青、高温煤沥青中的一种或者其中任意两种沥青混合作为粘结剂。通过对混合比例和预压条件控制,以提高经步骤s012预压处理,提高含石墨前驱体颗粒之间的粘结强度,提高含碳颗粒的压实密度和容量。

80.实施例中,s013中的冷等静压处理的压力为100-300mpa,保压5-20min。通过对含碳颗粒进行各向同性化处理的步骤和条件进行控制,从而提高核体前驱体颗粒的各向同性化处理,以提高制备的人造石墨负极材料的各向同性,从而降低制备的人造石墨负极材料在充放电过程中的体积膨胀率,提高人造石墨负极材料的结构稳定性和循环性能以及倍率性能。

81.进一步实施例中,在步骤s013之后,步骤s014之前也即是将核体前驱体颗粒进行石墨化处理之前,还包括将步骤s013中制备的核体前驱体颗粒进行如下处理的步骤:

82.将步骤s013中核体前驱体颗粒于含有浸渍剂中进行浸渍处理;或

83.将步骤s013中核体前驱体颗粒于含有浸渍剂中进行浸渍处理后,将被浸渍处理后的核体前驱体颗粒进行第二碳包覆处理,在核体前驱体颗粒表面形成第二碳包覆层。

84.在具体实施例中,浸渍剂为软化点为90-120℃的高温煤沥青、软化点为75-95℃的中温煤沥青、软化点为30-75℃的低温煤沥青中的至少一种,因此,浸渍处理可以是将该些浸渍剂熔融后与核体前驱体颗粒混合,也可以将该些浸渍剂配制成溶液与核体前驱体颗粒混合。

85.第二碳包覆处理可以是采用常规的碳包覆的方法进行,如固相包覆法或液相或化学气相沉积法进行第二碳包覆处理。其中,第二碳包覆处理所用的碳源可以是如同常规的碳源,如可以是但不仅仅为沥青。

86.通过对核体前驱体颗粒进行浸渍处理或进一步对核体前驱体颗粒进行第二碳包覆处理,能够使得浸渍剂或进一步使得碳填充至核体前驱体颗粒孔隙或进一步负载核体前驱体颗粒的表面,能够实现对核体前驱体颗粒的表面和压实密度进行改善提高,如通过石墨化处理后,提高核体的压实密度和降低比表面积。核体前驱体颗粒进一步进行的第二碳包覆处理,这样,第二碳包覆层与核体前驱体颗粒构成了如图1和图2中的核体10前驱体。

87.经上述步骤s01中处理获得的核体前驱体颗粒的不大于60μm。

88.步骤s02中,将核体前驱体颗粒(或对含有第二碳包覆层的核体前驱体颗粒)进行石墨化处理后,获得上文人造石墨负极材料所含的核体10。实施例中,石墨化处理的温度大于或等于3000℃,该温度能够使得核体前驱体颗粒充分进行石墨化,并保证核体颗粒的结构和粒径完整,提高制备的核体电化学性能和力学性能。石墨化处理的时间应该是成分的,当然应该是可以考虑能耗。

89.步骤s03中,经第一碳包覆处理后,在核体的表面形成第一碳包覆层,也即是形成上文人造石墨负极材料所含的碳包覆层20。因此,第一碳包覆处理方法可以按照上文的第

二碳包覆处理的方法,可以采用常规的碳包覆的方法进行,如溶液包覆法或物理或化学气相沉积法进行第一碳包覆处理。另外,通过控制第一碳包覆处理形成的碳包覆层的厚度如上文碳包覆层20的厚度范围。其中,第一碳包覆处理所用的碳源可以是如同常规的碳源,如可以是但不仅仅为沥青。

90.在步骤s03之后,还包括将含有第一碳包覆层的材料也即是获得人造石墨负极材料进行表面酸化刻蚀处理,如图4中的步骤s04,具体是对第一碳包覆层进行酸化刻蚀处理,使得在第一碳包覆层上形成用于锂离子脱嵌的孔道,如上文如图3所示的孔道21。

91.实施例中,对第一碳包覆层进行刻蚀处理的方法包括如下步骤:

92.将步骤s03中制备的人造石墨负极材料进行酸化刻蚀处理,具体是对第一碳包覆层进行酸化刻蚀处理。

93.其中,人造石墨负极材料进行酸化刻蚀处理过程中,酸液对人造石墨负极材料表面的碳包覆层进行酸化刻蚀处理,除去碳包覆层表面存在的含氢化合物,在碳包覆层表面形成孔洞缺陷,也即是孔道,以提高锂离子的快速脱嵌以及储存。酸化刻蚀处理可以是重复多次。另外,待酸化刻蚀处理后,还包括将被酸化刻蚀处理处理的人造石墨负极材料进行冷却至室温后洗涤至中性干燥,校测表面粗糙度。

94.实施例中,酸化刻蚀处理的酸液为浓酸液,如可以是浓硫酸或者浓硝酸,其浓度可以但不仅仅为18.4mol/l。另实施例中,酸化刻蚀处理的温度100-150℃,时间为30-120min。通过对浓酸液的种类、浓度和酸化刻蚀处理条件等控制,实现第一碳包覆层的酸化刻蚀程度的控制,调节在第一碳包覆层上酸化形成的孔道21的孔径和密度等调节和优化,如使得生成的孔道21的孔径为10nm-100nm,分布密度为孔道21总横截面面积占碳包覆层20外表面总面积的30%-60%。提升第一碳包覆层的表面表面粗糙度,提升人造石墨负极材料的倍率性能。

95.因此,上述各实施例人造石墨负极材料的制备方法能够有效制备核壳结构颗粒,有效保证制备的人造石墨负极材料具有上述本发明人造石墨负极材料的高压实特性和容量特性,其倍率性和循环性能优异。另外,人造石墨负极材料的制备方法能够保证制备的人造石墨负极材料结构和电化学性能稳定,而且效率高,节约生产成本。

96.再一方面,本发明实施例还提供了一种负极和含有该负极的锂离子电池。

97.负极可以是锂离子电池常规的负极,如包括集流体和结合在集流体表面的负极活性层。其中,负极活性层中含有上文本发明实施例人造石墨负极材料。

98.本发明实施例锂离子电池含有该负极。当然,本发明实施例锂离子电池还有锂离子电池所必须的正极、隔膜和电解质等必要的部件。

99.由于负极和锂离子电池含有上文本发明实施例人造石墨负极材料,因此,负极循环性能好,内阻低,从而赋予锂离子电池优异的倍率性能、容量高、循环性能优异,寿命长,电化学性能稳定。

100.以下通过多个具体实施例来举例说明本发明实施例人造石墨负极材料及其制备方法和应用等。

101.1.人造石墨负极材料及其制备方法:

102.实施例1

103.本实施例提供一种人造石墨负极材料及其制备方法。人造石墨负极材料为图3所

示的核壳结构颗粒材料,包括被各向同性化处理的石墨核体和包覆石墨核体的碳包覆层,该石墨核体包括石墨颗粒和包覆石墨颗粒的石墨包覆层。碳包覆层上刻蚀有用于锂离子脱嵌的孔道。

104.本实施例人造石墨负极材料的制备方法包括如下步骤:

105.s1.核体前驱体颗粒的制备:

106.(1)将所说油系针状焦、软化点为90-120℃的高温煤沥青粘结剂按照质量比为82:18的比例倒入混捏锅中进行混捏,得到混捏糊料;

107.(2)将混捏糊料倒入成型容器中进行预压成行处理,得到胚料;

108.(3)用破碎机将所得胚料进行破碎,破碎粒度为0.27-1.2mm;

109.(4)将胚料进行磨粉,磨粉粒度为小于等于60μm;

110.(5)将磨粉胚料装入橡胶磨具中,封口,冷等静压成型,成型压力为100mpa,保压10min;

111.(6)将胚料进行整形,磨粉粒度为小于等于60μm;

112.(7)将磨粉后胚料于软化点为90-120℃的高温煤沥青中进行浸渍处理;

113.(8)将浸渍处理后的胚料进行碳包覆处理后得到核体前驱体颗粒;

114.s2:将核体前驱体颗粒进行石墨化,石墨化温度大于等于3000℃,得到核体;

115.s3:对体进行碳包覆处理,形成碳包覆颗粒;

116.s4:对碳包覆颗粒的碳包覆层进行酸化处理:

117.(1)处理液配制:配制浓硫酸或者浓硝酸,浓度为18.4mol/l;

118.(2)处理液温度调节:使用电加热将处理液温度升高至125℃,并维持处理液温度;

119.(3)将碳包覆颗粒完全浸没至配制好并经过温度调节的处理液中,使石墨材料表面逐渐形成孔洞;此过程需要不断进行机械搅拌,搅拌时间为30min,冷却至室温,洗涤至中性干燥,校测表面粗糙度。

120.(4)重复腐蚀:重复操作步骤(3),最终将产品表面吹干;即得到高等方性、高压实、低温性能良好的人造石墨负极材料。

121.实施例2

122.本实施例提供一种人造石墨负极材料及其制备方法。人造石墨负极材料为图3所示的核壳结构颗粒材料,包括被各向同性化处理的石墨核体和包覆石墨核体的碳包覆层,该石墨核体包括石墨颗粒和包覆石墨颗粒的石墨包覆层。碳包覆层上刻蚀有用于锂离子脱嵌的孔道。

123.本实施例人造石墨负极材料的制备方法包括如下步骤:

124.s1.核体前驱体颗粒的制备:

125.(1)将所说油系针状焦倒、软化点为90-120℃的高温煤沥青粘结剂按照质量比为80:20的比例倒入混捏锅中进行混捏,得到混捏糊料;

126.(2)将混捏糊料倒入成型容器中进行预压成行处理,得到胚料;

127.(3)用破碎机将所得胚料进行破碎,破碎粒度为0.27-1.2mm;

128.(4)将胚料进行磨粉,磨粉粒度为小于等于60μm;

129.(5)将磨粉胚料装入橡胶磨具中,封口,冷等静压成型,成型压力为200mpa,保压10min;

130.(6)将胚料进行整形,磨粉粒度为小于等于60μm;

131.(7)将磨粉后胚料于软化点为90-120℃的高温煤沥青中进行浸渍处理;

132.(8)将浸渍处理后的胚料进行碳包覆处理后得到核体前驱体颗粒;

133.s2:将核体前驱体颗粒进行石墨化,石墨化温度大于等于3000℃,得到核体;

134.s3:对体进行碳包覆处理,形成碳包覆颗粒;

135.s4:对碳包覆颗粒的碳包覆层进行酸化处理:

136.酸碱腐蚀处理:

137.(1)处理液配制:配制浓硫酸或者浓硝酸,浓度为18.4mol/l;

138.(2)处理液温度调节:使用电加热将处理液温度升高至125℃,并维持处理液温度;

139.(3)将碳包覆颗粒完全浸没至配制好并经过温度调节的处理液中,使石墨材料表面逐渐形成孔洞;此过程需要不断进行机械搅拌,搅拌时间为60min,冷却至室温,洗涤至中性干燥,校测表面粗糙度。

140.(4)重复腐蚀:重复操作步骤(3),最终将产品表面吹干;即得到高等方性、高压实、低温性能良好的人造石墨负极材料。

141.实施例3

142.本实施例提供一种人造石墨负极材料及其制备方法。人造石墨负极材料为图3所示的核壳结构颗粒材料,包括被各向同性化处理的石墨核体和包覆石墨核体的碳包覆层,该石墨核体包括石墨颗粒和包覆石墨颗粒的石墨包覆层。碳包覆层上刻蚀有用于锂离子脱嵌的孔道。

143.本实施例人造石墨负极材料的制备方法包括如下步骤:

144.s1.核体前驱体颗粒的制备:

145.(1)将所说油系针状焦倒、软化点为90-120℃的高温煤沥青粘结剂按照质量比为82:18的比例倒入混捏锅中进行混捏,得到混捏糊料;

146.(2)将混捏糊料倒入成型容器中进行预压成行处理,得到胚料;

147.(3)用破碎机将所得胚料进行破碎,破碎粒度为0.27-1.2mm;

148.(4)将胚料进行磨粉,磨粉粒度为小于等于60μm;

149.(5)将磨粉胚料装入橡胶磨具中,封口,冷等静压成型,成型压力为300mpa,保压10min;

150.(6)将胚料进行整形,磨粉粒度为小于等于60μm;

151.(7)将磨粉后胚料于软化点为90-120℃的高温煤沥青中进行浸渍处理;

152.(8)将浸渍处理后的胚料进行碳包覆处理后得到核体前驱体颗粒;

153.s2:将核体前驱体颗粒进行石墨化,石墨化温度大于等于3000℃,得到核体;

154.s3:对体进行碳包覆处理,形成碳包覆颗粒;

155.s4:对碳包覆颗粒的碳包覆层进行酸化处理:

156.(1)处理液配制:配制浓硫酸或者浓硝酸,浓度为18.4mol/l;

157.(2)处理液温度调节:使用电加热将处理液温度升高至150℃,并维持处理液温度;

158.(3)将碳包覆颗粒完全浸没至配制好并经过温度调节的处理液中,使石墨材料表面逐渐形成孔洞;此过程需要不断进行机械搅拌,搅拌时间为90min,冷却至室温,洗涤至中性干燥,校测表面粗糙度;

159.(4)重复腐蚀:重复操作步骤(3),最终将产品表面吹干;即得到高等方性、高压实、低温性能良好的人造石墨负极材料。

160.实施例4

161.本实施例提供一种人造石墨负极材料及其制备方法。人造石墨负极材料为核壳结构颗粒材料,与实施例1相比,人造石墨负极材料所含石墨颗粒直接为石墨颗粒。

162.本实施例人造石墨负极材料的制备方法包括如下步骤:

163.s1.核体前驱体颗粒的制备:

164.参照实施例1中的步骤s1中进行制备核体前驱体颗粒,与实施例1的步骤s1不同的是,经过骤s1中的步骤(7)浸渍处理后,不进行实施例1的步骤s1中的步骤(8)碳包覆处理;

165.s2:参照实施例1的步骤s2进行石墨化处理;

166.s3:参照实施例1的步骤s3进行石墨化处理,形成碳包覆颗粒;

167.s4:参照实施例1的步骤s4进行酸化刻蚀处理处理,得到高等方性、高压实、低温性能良好的人造石墨负极材料。

168.实施例5

169.本实施例提供一种人造石墨负极材料及其制备方法。人造石墨负极材料为核壳结构颗粒材料,与实施例4相比,碳包覆层不经酸化刻蚀处理。

170.本实施例人造石墨负极材料的制备方法包括如下步骤:

171.s1.核体前驱体颗粒的制备:

172.参照实施例1中的步骤s1中进行制备核体前驱体颗粒,与实施例1的步骤s1不同的是,不进行实施例1的步骤s1中的步骤(8)碳包覆处理,也即是制备的核体前驱体颗粒不含碳包覆层;

173.s2:参照实施例1的步骤s2进行石墨化处理;

174.s3:参照实施例1的步骤s3进行石墨化处理,形成碳包覆颗粒,得到高等方性、高压实、低温性能良好的人造石墨负极材料。

175.实施例6

176.本实施例提供一种人造石墨负极材料及其制备方法。人造石墨负极材料为核壳结构颗粒材料,与实施例3相比,浓酸腐蚀时间延长至120min。

177.本实施例人造石墨负极材料的制备方法包括如下步骤:

178.s1.核体前驱体颗粒的制备:

179.参照实施例3中的步骤s1中进行制备核体前驱体颗粒;

180.s2:参照实施例3的步骤s2进行石墨化处理;

181.s3:参照实施例3的步骤s3进行石墨化处理,形成碳包覆颗粒;

182.s4:参照实施例3的步骤s4进行酸化刻蚀处理处理,与实施例2不同的是,将浓酸腐蚀时间延长至120min,得到高等方性、高压实、低温性能良好的人造石墨负极材料。

183.实施例7

184.本实施例提供一种人造石墨负极材料及其制备方法。人造石墨负极材料为核壳结构颗粒材料,与实施例3相比,包覆厚度增加至5μm。

185.本实施例人造石墨负极材料的制备方法包括如下步骤:

186.s1.核体前驱体颗粒的制备:

187.参照实施例3中的步骤s1中进行制备核体前驱体颗粒;

188.s2:参照实施例3的步骤s2进行石墨化处理;

189.s3:参照实施例3的步骤s3进行石墨化处理,形成碳包覆颗粒;

190.s4:参照实施例3的步骤s4进行酸化刻蚀处理处理,与实施例2不同的是,将包覆厚度增加至5μm,得到高等方性、高压实、低温性能良好的人造石墨负极材料。

191.对比例1

192.本对比例供一种人造石墨负极材料及其制备方法。人造石墨负极材料结构与实施例5相似,不同在于,核体不经浸渍处理和石墨包覆处理的石墨核体,壳层的碳包覆层不经酸化刻蚀处理。

193.本对比例人造石墨负极材料的制备方法包括如下步骤:

194.s1.核体前驱体颗粒的制备:

195.(1)将油系针状焦进行筛分,将所说油系针状焦、软化点为90-120℃的高温煤沥青粘结剂进行混合,进行造粒;

196.(2)造粒后进行石墨化,石墨化温度大于等于3000℃;

197.(3)石墨化后进行包覆碳化,即得到二次造粒人造石墨负极材料。

198.2.锂离子电池实施例:

199.将上述实施例1至实施例5提供的人造石墨负极材料和对比例提供的人造石墨负极材料分别按照如下方法组装成负极电极和锂离子电池:

200.负极:分别将上述实施例1至实施例5提供的人造石墨负极材料和对比例提供的人造石墨负极材料作为负极,按照如下方法分别制备负极;

201.所述负极浆料由负极材料、sp、cmc、sbr按照96.4:1:1:1.6比例进行匀浆,制备负极浆料,各个材料比例不限于此种比例。浆料粘度为2500mpa.s,浆料固含量为48%。浆料涂覆到铜箔上,烘干得到负极片。负极涂布面密度为20-30mg/cm2,压实密度为1.60-1.70g/cc。

202.正极:本发明各实施例采用统一电芯体系,三元材料作为正极,三元材料:pvdf:cnt:sp=97.7:1.2:0.4:0.8。双面面密度为30-40mg/cm2,压实密度3.0-4.0g/cc,正极浆料经涂布后,烘干,辊压,模切,制作正极片;

203.电解液:作为用于电解液的溶剂,使用诸如碳酸甲基乙酯(mec)或碳酸甲基丙酯(mpc)的不对称链碳酸酯。(使用mec和碳酸二甲酯(dmc)的混合物时,也可以获得优越的效果);vc等作为添加剂,有利于sei膜的形成;

204.隔膜:隔膜为常规锂电池用隔膜;

205.锂离子电池组装:按照锂离子电池结构组装顺序在惰性气氛手套箱内组装电池。

206.3.相关特性测试

207.3.1人造石墨负极材料相关特性进行测定

208.将上述实施例1至实施例5提供的人造石墨负极材料的粒径,比表面积、碳包覆层、孔道孔径、孔道分布密度分别进行测定,测得的结果得知,各实施例1至实施例5提供的人造石墨负极材料的粒径为8μm-45μm,碳包覆层的厚度为0.5μm-2μm,碳包覆层上的孔道的孔径为10nm-100nm,分布密度为孔道总横截面面积占碳包覆层外表面总面积的30%-60%,石墨颗粒的比表面积为0.85-2.0m2/g,压实密度为1.6-1.7g/cm3。

209.实施例6提供的人造石墨负极材料的粒径为小于等于60μm,碳包覆层的厚度为0.5-2μm,碳包覆层上的孔道的孔径为10-100nm,分布密度为孔道总横截面面积占碳包覆层外表面总面积的80%,石墨颗粒的比表面积为2.56m2/g;

210.实施例7提供的人造石墨负极材料的粒径为小于等于60μm,碳包覆层的厚度为5μm,碳包覆层上的孔道的孔径为10-100nm,分布密度为孔道总横截面面积占碳包覆层外表面总面积的30-60%,石墨颗粒的比表面积为0.85-2.0m2/g;

211.3.2人造石墨负极材料oi值测试:

212.oi值按照现有测试方法(xrd法)进行测试,测试结果如下表1中所示:

213.表1

214.实施例1实施例2实施例3实施例4实施例5实施例6实施例7对照例11.621.511.431.551.581.431.432.85

215.通过上表1分析可知:本发明实施例所制得的人造石墨负极材料oi值相对常规石墨负极材料要显著降低,因此,本发明实施例所制得的人造石墨负极材料具有高度的各向同性。赋予人造石墨负极材料在充放电过程中具有优异的结构稳定性,内阻小且稳定性好,同时有效缩短了锂离子扩散通道。

216.3.3人造石墨负极材料首效/克容量测试:

217.首效/克容量按照现有测试方法(扣电测试法)进行测试,测试结果如下表2中所示:

218.表2

[0219][0220]

3.4锂离子电池电化学性能测试

[0221]

将上述第2节中提供的锂离子电池在下述条件下对各锂离子电池进行相关电化学性能测试,测试结果如下表2所示:

[0222]

表3

[0223]

[0224][0225]

通过上表2和3分析可知:本发明实施例所制得的人造石墨负极材料具有高的压实密度和容量,从而赋予锂离子电池高的倍率性能和循环性能,且倍率性能和循环性能明显高于含对比例1人造石墨负极材料的锂离子电池倍率性能和循环性能。

[0226]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。