1.本技术涉及桥梁施工的技术领域,尤其是涉及用于浅覆盖层深厚硬基岩深水基坑钢板桩围堰的施工方法。

背景技术:

2.随着桥梁建设的发展,跨江、跨河、跨海的大跨径桥梁需求愈发急切,深水基础承台是这类大型项目的控制性工程,受自然条件和技术原因的影响,施工往往不易控制,严重影响其施工进度,深水基础承台钢围堰施工技术是这类桥梁施工成败的关键。

3.现有的浅覆盖硬基岩深水基础围堰的施工方法是先在水面上搭建施工平台,然后钻设桩孔并沉桩,接着拆除围堰施工位置的平台,之后利用旋挖钻机在桩基周边咬合引孔成槽,然后再将钢板桩打入槽孔内。由于桩孔与槽孔不能同步施工,导致施工效率低。因此,存在改进空间。

技术实现要素:

4.为了提高浅覆盖层深厚硬基岩深水区域的围堰施工效率,本技术提供用于浅覆盖层深厚硬基岩深水基坑钢板桩围堰的施工方法。

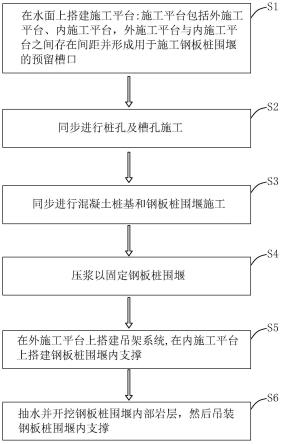

5.本技术提供的用于浅覆盖层深厚硬基岩深水基坑钢板桩围堰的施工方法采用如下的技术方案:一种用于浅覆盖层深厚硬基岩深水基坑钢板桩围堰的施工方法,包括以下步骤:s1、在水面上搭建施工平台:所述施工平台包括外施工平台、内施工平台以及临时通道,所述外施工平台与内施工平台之间存在间距并形成用于施工钢板桩围堰的预留槽口,所述临时通道搭接在外施工平台与内施工平台之间并跨越预留槽口,所述内施工平台上设置有用于施工混凝土桩基的引孔;s2、同步进行桩孔及槽孔施工:在进行桩孔施工时,利用旋挖钻机通过内施工平台上预留的引孔进行钻孔施工;在进行槽孔施工时,利用旋挖钻机通过预留槽口进行咬合钻孔,从而形成槽孔;s3、同步进行混凝土桩基和钢板桩围堰施工;s4、压浆以固定钢板桩围堰;s5、在外施工平台上搭建吊架系统,在内施工平台上搭建钢板桩围堰内支撑;s6、抽水并开挖钢板桩围堰内部岩层,然后吊装钢板桩围堰内支撑。

6.进一步地,s2步骤中,在进行槽孔施工时,在钢板桩施工位置利用振动锤交错插打钢护筒,然后在钢护筒内钻设钻孔,当钻孔深度达到钢板桩设定标深后,清除沉渣;然后拔除钢护筒,在拔钢护筒的过程中,将粉质黏土和中粗砂混合料倒入钢护筒内。

7.进一步地,s3步骤中,在进行钢板桩围堰施工时,先进行顺着水流流动方向的钢板桩施工,再进行位于水流流动方向后侧的钢板桩施工,最后再进行位于水流流动方向前侧的钢板桩施工。

8.进一步地,s3步骤中,在将钢板桩打入槽孔内之前,在施工平台上搭建对钢板桩起定位作用的定位机构,然后再将钢板桩打入槽孔内。

9.进一步地,所述定位机构包括第一定位板和第二定位板,所述第一定位板与外施工平台固定连接,所述第二定位板与内施工平台固定连接,所述第一定位板与第二定位板之间留有供钢板桩插入的间隙。

10.进一步地,s4步骤中,当钢板桩围堰成功合龙后,在钢板桩围堰的内外侧均沿边钻孔,然后沿孔插入注浆管,之后往注浆管内注浆。

11.进一步地,s4步骤中,钻孔按照深浅相间的原则进行,且注浆之前需利用高压水冲洗注浆管。

12.进一步地,s4步骤中,在往注浆管内注浆时,先灌注打入钢板桩围堰外侧浅孔的注浆管,再灌注打入钢板桩围堰外侧深孔的注浆管,之后再进行钢板桩围堰内侧注浆施工,钢板桩围堰内侧注浆管注浆要求与钢板桩围堰外侧注浆管注浆要求相同。

13.进一步地,s6步骤中,利用吊装系统将钢板桩围堰内支撑吊起,然后拆除内施工平台,接着抽水并逐步下放钢板桩围堰内支撑,抽水过程中利用绞吸式清淤船绞吸钢板桩围堰内的淤泥和岩层,以便下放钢板桩围堰内支撑。

14.综上所述,本技术包括以下至少一种有益技术效果:1.本技术通过将施工平台分为外施工平台与内施工平台,从而能够同步进行桩孔和槽孔施工,当完成桩孔和槽孔的钻设后,再同步进行混凝土桩基和钢板桩围堰施工,从而显著提高施工效率;且当钢板桩成功合龙后,进行压浆以固定钢板桩围堰,从而使得钢板桩围堰结构更加稳定;后续抽水过程中在钢板桩围堰内施作内支撑,能够有效增强钢板桩围堰的结构强度,以便进行承台施工;2.当槽孔钻设完毕后,在拔钢护筒的过程中,将粉质黏土和中粗砂混合料倒入钢护筒内,利用粉质黏土和中粗砂混合料填满槽孔,然后再将钢板桩打入槽孔内,粉质黏土和中粗砂混合料对钢板桩起限位作用,使得钢板桩打入槽孔内后不易晃动;3.由于水流对顺着水流流动方向的钢板桩的冲击力小、对位于水流流动方向上的钢板桩的冲击力大,因此,先进行进行顺着水流流动方向的钢板桩施工,然后在进行位于水流流动方向后侧的钢板桩施工,最后再进行位于水流流动方向前侧的钢板桩施工,先施工的钢板桩能够为后施工的钢板桩提供支撑,使得钢板桩打入槽孔内后不易晃动,使得钢板桩围堰起到较好的止水作用;4.在将钢板桩打入槽孔内之前,在施工平台上搭建对钢板桩起定位作用的定位机构,使得钢板桩打入槽孔内后位置精准,从而使得钢板桩围堰起到较好的止水效果;5.当钢板桩围堰合龙后,在钢板桩围堰的内外两侧均钻设钻孔并打入注浆管,然后往注浆管内灌注浆液,使得粉质黏土和中粗砂混合料固化,从而固定钢板桩围堰,使得钢板桩围堰结构稳定,从而起到较好的止水效果;6.在钻设供注浆管插入的钻孔时,按照深浅相间的原则进行,使得后续插入钻孔内后的相邻两根注浆管上注浆孔在竖直方向相错,从而使得浆液与粉质黏土和中粗砂混合料混合更加充分,以增强对钢板桩围堰的固定效果;7.在往注浆管内注浆时,先依次灌注插入钢板桩围堰外侧浅孔、深孔的注浆管,然后再依次灌注插入钢板桩围堰内侧浅孔、深孔的注浆管,从而能够在最短时间内加固粉质

黏土和中粗砂混合料,使得钢板桩围堰在短时间内巩固,从而方便进行后续施工;8.本技术中,钢板桩围堰内支撑对钢板桩围堰起支撑作用,从而抵消钢板桩围堰所受到的水压,以便后续进行承台施工。

附图说明

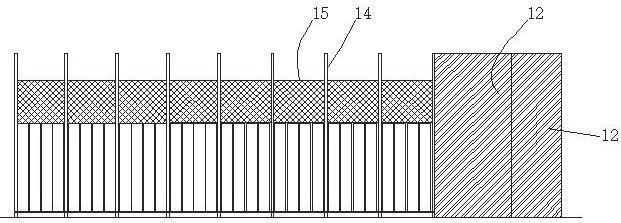

15.图1是本技术的施工流程图;图2是本技术中进行钢板桩围堰施工的示意图;图3是本技术中图2中a的放大示意图;图4是本技术中进行钢板桩围堰内支撑施工的示意图。

16.附图标记说明:1、外施工平台;2、内施工平台;3、钢板桩围堰;4、成型护筒;5、定位机构;51、第一定位板;52、第二定位板;6、注浆管;7、内支撑机构;71、支撑框;72、斜撑梁。

具体实施方式

17.以下结合附图1-4对本技术作进一步详细说明。

18.本技术一实施例公开用于浅覆盖层深厚硬基岩深水基坑钢板桩围堰的施工方法,包括以下步骤:s1、在水面上搭建施工平台:参照图1和图2,施工平台包括外施工平台1、内施工平台2以及临时通道。其中,内施工平台2位于承台的施工位置处,内施工平台2上预留有用于施工混凝土桩基的引孔。外施工平台1围设在内施工平台2外周,外施工平台1与内施工平台2之间存在间距并形成用于施工钢板桩围堰3的预留槽口。临时通道可拆卸搭接在外施工平台1与内施工平台2之间并跨越预留槽口。本技术实施例中钢板桩围堰3由若干拉森钢板桩收尾依次拼合而成。

19.s2、同步进行桩孔及槽孔施工。

20.在进行桩孔施工时,运货车辆和旋挖钻机通过临时通道移动至内施工平台2上,将成型护筒4插入内施工平台2上预留的引孔内,然后将旋挖钻机的钻杆伸入成型护筒4内进行钻孔直至达到桩孔设计标深,钻孔过程中利用振动锤将成型护筒4打入岩层内。

21.在进行槽孔施工时,在钢板桩施工位置利用振动锤交错插打钢护筒,然后在钢护筒内钻设钻孔,相邻钻孔咬合从而形成槽孔,且需确保相邻钻孔咬合部位不小于20cm。当钻孔深度达到钢板桩设定标深后,铣孔以清除钻孔内的沉渣;然后拔除钢护筒,在拔钢护筒的过程中,将粉质黏土和中粗砂混合料倒入钢护筒内。

22.s3、同步进行混凝土桩基和钢板桩围堰3施工。具体的:在进行混凝土桩基施工时,当桩孔钻设完毕后,将混凝土浆液倒入插入引孔的成型护筒4内并振实,等待混凝土凝土成型。

23.在进行钢板桩围堰3施工时,先在施工平台上搭建对钢板桩起定位作用的定位机构,然后利用定位机构辅助进行钢板桩施工。

24.定位机构包括第一定位板51和第二定位板52,第一定位板51通过螺栓、螺母固定在外施工平台1的边缘,第二定位板52通过螺栓、螺母固定在内施工平台2的边缘,第一定位板51、第二定位板52均悬挑设置并悬立于预留槽口的上方,第一定位板51远离外施工平台1

的一侧与第二定位板52远离内施工平台2的一侧平行,第一定位板51和第二定位板52之间留有供钢板桩插入的间隙。

25.当完成定位机构的安装后,将钢板桩从第一定位板51和第二定位板52之间的间隙穿过,然后利用振动锤将钢板桩打入槽孔内直至钢板桩达到设计标深。

26.在进行钢板桩施工时,先进行顺着水流流动方向的钢板桩施工,再进行位于水流流动方向后侧的钢板桩施工,最后再进行位于水流流动方向前侧的钢板桩施工。如此,使得先施工的钢板桩能够为后施工的钢板桩提供支撑,使得钢板桩打入槽孔内后不易晃动,使得钢板桩围堰3起到较好的止水作用。

27.s4、压浆以固定钢板桩围堰3。具体的:参照图2和图3,当钢板桩围堰3成功合龙后,在钢板桩围堰3的内侧和外侧均沿边钻孔,位于钢板桩围堰3同一侧的钻孔按照深浅相间的原则进行,然后将注浆管6打入钻孔内。当注浆管6打入钻孔内后,往注浆管6内灌注高压水以冲洗注浆管6,使得注浆管6上的注浆孔不会被泥石堵住。之后往注浆管6内灌注水泥浆液,在往注浆管6内灌注水泥浆液时,先灌注打入钢板桩围堰3外侧浅孔的注浆管6,再灌注打入钢板桩围堰外侧深孔的注浆管6,之后再进行钢板桩围堰3内侧注浆施工,钢板桩围堰3内侧注浆管6注浆要求与钢板桩围堰3外侧注浆管6注浆要求相同,这里就不再重复赘述。

28.通过设置注浆管6并往注浆管6内灌注水泥浆液以加固粉质黏土和中粗砂混合料,从而加固钢板桩围堰3结构,以使得钢板桩围堰3起到较好的止水作用。且由于位于钢板桩同一侧的相邻注浆管6一深一浅设置,从而使得注浆管6上的注浆孔在竖直方向相错,使得水泥浆液与粉质黏土和中粗砂混合料混合更加充分,从而有利于增强对钢板桩围堰3的加固效果。而先依次灌注插入钢板桩围堰3外侧浅孔、深孔的注浆管6,然后再依次灌注插入钢板桩围堰3内侧浅孔、深孔的注浆管6,能够在最短时间内加固粉质黏土和中粗砂混合料,使得钢板桩围堰3在短时间内巩固,不仅有利于提高施工质量,而且有利于提高施工效率。

29.s5、在外施工平台1上搭建吊架系统,吊架系统横跨钢板桩围堰3,在内施工平台2上搭建钢板桩围堰内支撑。

30.s6、抽水并开挖钢板桩围堰3内部岩层,然后吊装钢板桩围堰内支撑。具体的:参照图4,钢板桩围堰内支撑包括多道内支撑机构7,多道内支撑机构7叠放在一起且相邻两组内支撑机构7之间通过支撑梁固定连接。内支撑机构7包括呈方框状设置的支撑框71,支撑框71的每个拐角处均焊接有两道斜撑梁72,两道斜撑梁72一长一短设置。

31.当完成吊架系统和钢板桩围堰内支撑的搭建后,利用吊装系统将钢板桩围堰内支撑吊起,然后拆除内施工平台2和第二定位板52,接着抽水并逐步下放钢板桩围堰内支撑。抽水过程中利用绞吸式清淤船绞吸钢板桩围堰3内的淤泥和岩层,以便下放钢板桩围堰内支撑。

32.当位于顶部的第一道内支撑机构7到达设计标高后,停止下放钢板桩围堰内支撑,继续抽水,当第一道内支撑机构7完全裸露后,停止抽水,在钢板桩围堰3对应第一道内支撑机构7处焊接支撑牛腿,并确保第一道内支撑机构7搭接在支撑牛腿上。重复上述施工,直至最后一道内支撑机构7搭接在支撑牛腿上。之后拆除吊装系统,完成钢板桩围堰3的施工。钢板桩围堰内支撑对钢板桩围堰3起支撑作用,从而抵消钢板桩围堰3所受到的水压,以便后续进行承台施工。

33.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。