1.本技术涉及一种封装技术,尤其涉及一种封装体及其制造方法。

背景技术:

2.随着电子产品轻薄短小、多功能、低功耗的发展要求,系统级封装技术(system in package,sip)越来越受到业界的青睐。

3.其中,塑封是完成sip的制程中必不可少的工艺,然而,传统的塑封工艺需要使用专门的模具和设备,制程繁琐,成本高。

技术实现要素:

4.有鉴于此,为克服上述缺陷的至少之一,有必要提出一种工艺简单,成本低廉的封装体的制造方法。

5.另,本技术还提供了一种采用上述制造方法制造的封装体。

6.本技术提供一种封装体的制造方法,该方法包括步骤:提供一电路基板,所述电路基板包括基层以及设于所述基层至少一表面的线路层,所述基层包括封装区及位于所述封装区周围的连接区;于所述线路层对应所述封装区的表面贴装电子元器件;于所述线路层对应所述连接区的表面形成胶体,所述胶体围设成一容纳腔,沿所述电路基板的厚度方向,所述胶体的尺寸大于所述电子元器件的尺寸;以及,于所述容纳腔内形成封装层,所述电子元器件和所述线路层内嵌于所述封装层,从而获得所述封装体。

7.在一些实施方式中,形成所述封装层之后,所述制造方法还包括:于所述封装层背离所述基层的表面形成绝缘屏蔽层。

8.在一些实施方式中,所述绝缘屏蔽层包括叠设的金属层和绝缘介质层,所述金属层靠近所述封装层设置。

9.在一些实施方式中,所述胶体中包含导电粒子。

10.在一些实施方式中,形成所述封装层之后,所述制造方法还包括:移除部分所述连接区对应的所述电路基板、所述胶体以及所述封装层。

11.在一些实施方式中,所述胶体的制作方法包括:于所述线路层对应所述连接区的表面涂覆胶粘材料;以及,固化所述胶粘材料以形成所述胶体。

12.在一些实施方式中,所述封装层距离所述电子元器件背离所述线路层的表面的高度范围为0.05mm-0.5mm。

13.本技术还提供一种封装体,该封装体包括:电路基板、电子元器件、胶体以及封装层。所述电路基板包括基层以及设于所述基层至少一表面的线路层,所述基层包括封装区及位于所述封装区周围的连接区;所述电子元器件设于所述线路层对应所述封装区的表面;所述胶体设于所述线路层对应所述连接区的表面,且环绕所述封装区,所述胶体围设成一容纳腔,沿所述电路基板的厚度方向,所述胶体的尺寸大于所述电子元器件的尺寸;所述封装层设于所述容纳腔内,所述电子元器件和所述线路层内嵌于所述封装层。

14.在一些实施方式中,所述封装体还包括设于所述封装层背离所述基层的表面的绝缘屏蔽层。

15.在一些实施方式中,所述绝缘屏蔽层包括叠设的金属层和绝缘介质层,所述金属层靠近所述封装层设置。

16.在一些实施方式中,所述封装层距离所述电子元器件背离所述线路层的表面的高度范围为0.05mm-0.5mm。

17.相较于现有技术,本技术提供的封装体的制造方法通过胶体和封装层实现电子元器件的封装成型,无需使用专门的设备,而且成型过程无需加压,不会导致电子元器件错位,焊线变形、脱开或断裂等不良,提高了产品的可靠性和良率;封装层成型工艺简单,便于操作,成型效率高,且封装材料利用率几乎100%,减少封装材料的浪费,降低材料成本;另外,得到的封装体还可以进行后续的增层制程,通过压合覆铜板的方式制造屏蔽层,工艺简单,成型效率高,且成本低廉。

附图说明

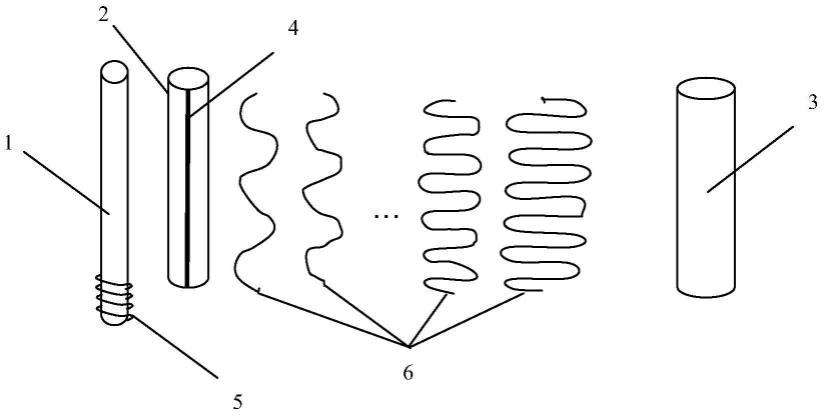

18.图1为本技术一实施例提供的覆铜板的结构示意图。

19.图2为在图1所示的覆铜板上形成线路层的示意图。

20.图3为在图2所示的线路层的表面形成表面处理层的示意图。

21.图4为在图3所示的线路层的表面贴装电子元器件的示意图。

22.图5为在图4所示的线路层的表面形成胶体的示意图。

23.图6为本技术一实施例提供的封装体的结构示意图。

24.图7为去除图6所示的部分电路基板、胶体和封装层后的示意图。

25.图8为本技术另一实施例提供的封装体的结构示意图。

26.图9为移除图8所述的部分电路基板、胶体、封装层和绝缘屏蔽层后的示意图。

27.主要元件符号说明

28.封装体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100、200

29.覆铜板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

30.基层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

31.铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

32.线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

33.表面处理层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

34.电子元器件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ235.胶体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ336.容纳腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ437.封装层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ538.绝缘屏蔽层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ639.金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

40.绝缘介质层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

41.胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ742.封装区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀa43.非封装区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀb44.连接区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀc45.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

47.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

48.sip制程中的塑封工艺大多采用传递模塑工艺和压缩模塑工艺。其中,传递模塑工艺是向特定的模具中注射流动的环氧塑封料(epoxy molding compound,emc)熔体,再经过固化成型。从而完成塑封制程;压缩模塑工艺是将emc固体粉末加入特定的模具中,并加热加压固化成型,从而完成塑封制程。其中,传递模塑工艺需要专门的模具和设备,设备成本高;注射过程中,注射熔体具有很大的冲击力,容易导致内部封装元器件错位,焊线脱开、断裂等,影响产品可靠性,降低产品良率;而且,注射过程中,emc熔体利用率仅50%,利用率低,造成浪费,提高了材料成本。压缩模塑工艺同样需要专门的模具和设备,设备成本高;填充材料为粉末状emc,其价格昂贵;而且,制作过程中会有离型膜耗材,整体成本高。因此,本技术提供了一种有利于简化塑封工艺同时降低成本的封装体100的制造方法。

49.本技术一实施方式提供的所述封装体100的制造方法具体包括以下步骤:

50.步骤s1,请参阅图1,提供一覆铜板10,所述覆铜板10包括基层11以及设于所述基层11相对两表面的铜层12。

51.本实施方式中,所述覆铜板10是双面覆铜板,可以理解的是,所述覆铜板10还可以是单面覆铜板。

52.本实施方式中,所述基层11的材质可以选自环氧树脂(epoxy resin)、半固化片(prepreg,pp)、bt树脂、聚苯醚(polyphenylene oxide,ppo)、聚酰亚胺(polyimide,pi)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)以及聚萘二甲酸乙二醇酯(polyethylene naphthalate,pen)等树脂中的一种。具体地,所述基层11的材质为pi。

53.步骤s2,请参阅图2,图案化两层所述铜层12以形成两层线路层13,且两层所述线路层13电性连接。

54.本实施方式中,通过覆膜、曝光、显影以及蚀刻的方式图案化所述铜层12以形成所述线路层13。

55.步骤s3,请参阅图3,于所述基层11相对的两表面形成两层表面处理层14,所述线路层13内嵌于所述表面处理层14,从而获得一电路基板1,在所述电路基板1中,所述基层11被划分为封装区a、非封装区b以及连接所述封装区a和所述非封装区b的连接区c,所述连接区c为位于所述封装区a周围的区域。

56.本实施方式中,所述表面处理层14的材质可以选自具有填充和保护功能的热固化材料或光固化材料,如覆盖膜(cvl)、油墨、纯胶、abf树脂和半固化片(pp)等。具体地,所述表面处理层14的材质为油墨。

57.步骤s4,请参阅图4,于至少一所述线路层13对应所述封装区a的表面贴装电子元器件2,所述电子元器件2与所述线路层13电性连接。可以根据实际需要选择在基层11的一侧贴装所述电子元器件2,或者,也可以在基层11的两侧贴所述电子元器件2。

58.本实施方式中,所述电子元器件2通过表面贴装技术(surface mounted technology,smt)贴装在所述线路层13的表面。

59.步骤s5,请参阅图5,于所述线路层13对应所述连接区c的表面形成胶体3,所述胶体3围成一容纳腔4,沿所述电路基板1的厚度方向,所述胶体3的尺寸大于所述电子元器件2的尺寸。

60.本实施方式中,所述胶体3的制造方法具体包括以下步骤:

61.步骤s51,请再次参阅图5,于所述线路层13对应所述连接区c的表面涂覆环绕所述封装区a一周的胶粘材料。

62.本实施方式中,对所述胶粘材料为具有高粘度的胶系,具体的,所述胶粘材料可以选自但不限于环氧树脂类胶粘剂、厌氧胶、紫外光固化胶、热熔胶和瞬间成型胶等,根据产品特定需求进行选择。

63.本实施方式中,在封装区a的周围通过点胶机点一圈所述胶粘材料,可以理解的是,还可以通过喷涂的方式形成一圈所述胶粘材料。

64.步骤s52,请再次参阅图5,固化所述胶粘材料以形成所述胶体3。

65.本实施方式中,根据所选用的所述胶粘材料的特性选择热固化或光固化等形式。

66.本实施方式中,沿所述电路基板1的厚度方向,所述胶体3的尺寸大于所述电子元器件2的尺寸,即,所述胶体3与厚度最大的所述电子元器件2之间的高度差h1在0.1mm左右。通过将胶体3的高度设置的高于所述电子元器件2,能够保证后续形成的封装层5能够完全将所述电子元器件2包覆。

67.通过现有的点胶或喷涂的方式形成一圈胶粘材料,并采用常规固化方式形成所述胶体3,无需使用专门的设备,成型工艺简单,效率高,且成本低廉。

68.本实施方式中,通过上述方法制作一圈胶体3,一圈所述胶体3可以形成所述容纳腔4用于后续承载封装材料,所述胶体3采用的是高粘度流动性的胶,使得容纳腔4的内表面(即胶体3靠近电子元器件2的表面)为不规则的表面,有利于提高后续形成的封装层5与胶体3的界面结合力;而且,无需精确控制胶体3的表面结构形态,能够降低成型工艺的难度,提高效率;另外,在点胶过程中无需使用压力,不会因压力使所述电子元器件2发生错位,或焊线变形、脱开、断裂等异常,提高产品可靠性和良率。

69.步骤s6,请参阅图6,于所述容纳腔4内形成封装层5,所述电子元器件2和所述线路层13内嵌于所述封装层5,从而获得所述封装体100。

70.本实施方式中,所述封装层5距离所述电子元器件2件背离所述线路层13的表面的高度h2为0.05mm-0.5mm。通过将封装层5的厚度增厚,能够提高所述电子元器件2在所述封装层5内的封装稳定性。

71.本实施方式中,所述封装层5的成型方法具体包括以下步骤:

72.步骤s61,于所述容纳腔4内填充封装材料溶液。

73.本实施方式中,所述封装材料溶液采用emc溶液,或其他封装用溶液类封装材料。

74.本实施方式中,通过灌注或涂覆等填充形式,直接向所述容纳腔4内注入所述封装

材料溶液,工艺简单便于操作,无需特定的成型设备,降低设备成本;而且,所述封装材料溶液基本不会浪费,利用率几乎达到100%,降低了封装材料的成本。

75.步骤s62,固化所述封装材料溶液以形成所述封装层5。

76.本实施方式中,采用热固化便可实现对所述封装材料溶液的固化,工艺简单,成本低,且不会在固化过程中对所述电子元器件2的电性连接产生影响。

77.可以理解的,其他实施方式中,请参阅图7,可以根据实际产品的结构形式,对形成所述封装层5后的所述封装体100进行裁切,例如若需要去除所述非封装区b和部分所述连接区c,则需要进行裁切,移除对应所述非封装区b和部分所述连接区c的所述电路基板1、所述胶体3和所述封装层5。

78.还可以理解的,其他实施方式中,可以在基层11的两侧均进行塑封制程,形成双面封装体(图未示)。

79.本技术另一实施方式还提供了一种封装体200的制造方法,本实施方式中的所述封装体200的制造方法与前述实施方式中的封装体100的制造方法基本一致,区别在于:在形成所述封装层5之后,本实施方式的制造方法还包括以下步骤:

80.步骤s7,请参阅图8,于所述封装层5背离所述基层11的表面形成绝缘屏蔽层6。

81.所述绝缘屏蔽层6包括叠设的金属层61和绝缘介质层62,所述金属层61靠近所述封装层5设置。具体地,所述绝缘屏蔽层6为一单面覆铜板,通过增层的方式将一单面覆铜板反向(即所述金属层61朝内)压合在所述封装层5的表面以形成所述绝缘屏蔽层6,工艺简单,所述金属层61起到电磁屏蔽作用,所述绝缘介质层62起到绝缘作用。

82.本实施方式中,所述绝缘介质层62的材质可以选自环氧树脂(epoxy resin)、半固化片(prepreg,pp)、bt树脂、聚苯醚(polyphenylene oxide,ppo)、聚酰亚胺(polyimide,pi)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)以及聚萘二甲酸乙二醇酯(polyethylene naphthalate,pen)等树脂中的一种。具体地,所述绝缘介质层62的材质为pi。

83.本实施方式中,为了提高电磁屏蔽的效果,所述胶体3中可以增加具有电磁屏蔽功能的材料,具体可以添加导电粒子等,以使所述胶体3具有一定电磁屏蔽的功能。

84.本实施方式中,所述绝缘屏蔽层6还可以延伸至超出所述胶体3的表面,另在所述电路基板1与所述绝缘屏蔽层6之间增加胶层7,从而提高所述绝缘屏蔽层6的稳定性。为了进一步提高电磁屏蔽效率,所述胶层7中可以添加具有电磁屏蔽功能的材料,例如导电粒子等。

85.可以理解的,其他实施方式中,请参阅图9,可以根据实际产品的结构形式,对所述封装体200进行裁切,例如若需要去除所述非封装区b和部分所述连接区c,则需要进行裁切,移除对应所述非封装区b和部分所述连接区c的所述电路基板1、所述胶体3、所述封装层5和所述绝缘屏蔽层6。

86.还可以理解的,其他实施方式中,可以在基层11的两侧均进行塑封和增绝缘屏蔽层的制程,形成具有屏蔽功能的双面封装体(图未示)。

87.请参阅图6,本发明还提供一种封装体100,该封装体100包括电路基板1、电子元器件2、胶体3以及封装层5。所述电路基板1包括基层11以及设于所述基层11至少一表面的线路层13,所述基层11包括封装区a及位于所述封装区a周围的连接区c。所述电子元器件2设

于所述线路层13对应所述封装区a的表面且与所述线路层13电性连接;所述胶体3设于所述线路层13对应所述连接区c的表面,且环绕所述封装区a设置有所述胶体3,所述胶体3围成一容纳腔4,沿所述电路基板1的厚度方向,所述胶体3的尺寸大于所述电子元器件2的尺寸。所述封装层5设于所述容纳腔4内,所述电子元器件2和所述线路层13内嵌于所述封装层5。

88.本实施方式中,所述基层11的材质可以选自环氧树脂(epoxy resin)、半固化片(prepreg,pp)、bt树脂、聚苯醚(polyphenylene oxide,ppo)、聚酰亚胺(polyimide,pi)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)以及聚萘二甲酸乙二醇酯(polyethylene naphthalate,pen)等树脂中的一种。具体地,所述基层11的材质为pi。

89.本实施方式中,所述封装层5距离所述电子元器件2背离所述线路层13的表面的高度h2为0.05mm-0.5mm。

90.可以理解的,其他实施方式中,请参阅图7,可以根据实际产品的结构形式,可以去除非封装区b和部分所述连接区c,形成所需要的封装体100。

91.请参阅图8,本技术另一实施方式提供了一种所述封装体200,本实施方式中,所述封装体200与前述实施方式中所述封装体100的结构基本一致,区别在于:还包括设于所述封装层5背离所述基层11的表面的绝缘屏蔽层6。

92.本实施方式中,所述绝缘屏蔽层6包括叠设的金属层61和绝缘介质层62,所述金属层61靠近所述封装层5设置。

93.本实施方式中,所述胶体3中包含导电粒子。

94.可以理解的,其他实施方式中,请参阅图9,可以根据实际产品的结构形式,可以去除非封装区b和部分所述连接区c,形成所需要的封装体200。

95.本技术提供的封装体100的制造方法通过点胶喷涂的方式完成胶体3的成型,无需使用专门的设备,而且成型过程无需加压,不会导致电子元器件2错位,焊线变形、脱开或断裂等不良,提高了产品的可靠性和良率;封装材料通过灌注或涂覆的方式只需要填充在由胶体3围成的容纳腔4内形成封装层,成型工艺简单,便于操作,成型效率高,且封装材料利用率几乎100%,减少封装材料的浪费,降低材料成本;另外,得到的封装体100还可以进行后续的增层制程,通过压合覆铜板的方式制造屏蔽层,工艺简单,成型效率高,且成本低廉。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。