1.本发明涉及一种用于车辆的热交换器,更具体地,本发明涉及一种具有侧盖的车辆热交换器。

背景技术:

2.本领域已知的热交换器包括至少一个箱、多个间隔开的管状元件、多个翅片和至少一个侧盖。优选地,热交换器包括入口箱和出口箱。入口箱与入口管流体连通,用于第一热交换流体进入入口箱中。管状元件连接入口箱和出口箱,并配置入口箱和出口箱之间的流体连通。管状元件彼此间隔开,翅片设置在相邻的管状元件之间,以限定热交换器芯。接收在入口箱中的第一热交换流体流过管状元件,并且随着第一热交换流体流过管状元件,与围绕并跨过管状元件流动的第二热交换流体进行热交换。邻近管状元件设置的翅片增强了管状元件周围的第二热交换流体中的湍流,并改善了第二热交换流体和管状元件之间的表面接触。穿过管状元件并经历热交换后的第一热交换流体被收集在第二箱中。第二箱与出口管流体连通,用于在第一热交换流体通过经过管状元件经历热交换之后,收集在第二箱中的第一热交换流体能够出来。

3.在热交换器芯的末端的管状元件,特别是沿着热交换器芯的侧向面设置的管状元件,可对热交换和热交换器效率提供受限的贡献,因为离入口管最远的管状元件可能不能在其中接收足够的第一热交换流体。有时,在热交换器芯的末端的管状元件起到侧板的作用,并且没有第一热交换流体流过这种管状元件。考虑到上述情况,在热交换器的末端的管状元件是虚拟管状元件,因为没有第一热交换流体流过热交换器的末端处的这种管状元件,或者第一热交换流体流过这种管状元件的流量受限。此外,在热交换器的末端的翅片在其面向热交换器芯的内部的一侧上接触与其相邻的单个管状元件并从其吸取热量,而其它翅片夹在两个相邻的管状元件之间并从其吸取热量。因此,与夹在相邻管状元件之间的其它翅片相比,在热交换器的末端的翅片表现出相对降低的热提取能力。考虑到上述情况,在热交换器的末端的翅片也不能完全有助于热交换和热交换器效率。因此,第二热交换流体跨设置在热交换器芯的末端处的管状元件和侧盖之间的翅片的流动不完全有助于热交换或热交换效率。相反,第二热交换流体跨设置在热交换器芯的末端的管状元件和侧盖附近的翅片的流动可能对热交换器的效率和性能有害。此外,侧板相对于箱(例如其集管)的布置可能不完美,并导致第二热交换流体(即它们之间的空气)的泄漏。

技术实现要素:

4.因此,需要一种侧盖,该侧盖不仅执行其覆盖和遮蔽热交换器(特别是热交换器芯)的侧向面的功能,而且通过调节跨过热交换器芯的至少一部分的第二热交换流体的流体流动,有助于提高热交换器的效率和性能。

5.本发明的目的是提供一种侧盖,该侧盖不仅执行其覆盖和遮蔽热交换器的侧向面的功能,而且有助于提高热交换器的效率和性能。

6.本发明的另一个目的是提供一种侧盖,该侧盖结构简单,并且对于调节第二热交换流体流过热交换器芯的至少一部分是有效的,以提高热交换器的效率和性能。

7.本发明的又一个目的是提供一种侧盖,该侧盖容易且方便地组装在热交换器上。

8.在本说明书中,一些元件或参数可以被编号,例如第一元件和第二元件。在这种情况下,除非另有说明,否则此编号仅用于区分和命名相似但不相同的元件。不应从这样的编号中推断出优先级的概念,因为可以在不背离本发明的情况下切换这些术语。另外,该编号并不意味着安装或使用本发明的元件的任何顺序。

9.根据本发明的实施例公开了一种热交换器。该热交换器包括箱、多个间隔开的管状元件、多个翅片和侧盖。该箱在其中接收第一热交换流体。多个间隔开的管状元件与箱流体连通,以使得流过其中的第一热交换流体和围绕并跨过管状元件流动的第二热交换流体之间能够进行热交换。所述多个翅片相对于管状元件交替布置,翅片促进第一热交换流体和第二热交换流体之间的热交换。第一个和最后一个翅片分别构成热交换器芯的相对侧向面。侧盖邻近热交换器芯的侧向面。侧盖覆盖和遮蔽热交换器芯的至少一个相应侧向面和热交换器芯的至少一部分,该至少一部分设置在热交换器芯的侧向面附近的管状元件和相应侧盖之间。

10.具体地,所述至少一个侧盖包括侧面板和突出部。侧面板与热交换器芯的相应侧向面互补并相对于该侧向面对准。突出部被配置在侧面板的相对侧向侧中的至少一个上。突出部垂直于侧面板,并覆盖设置在靠近热交换器芯的侧向面的管状元件和相应侧面板之间的翅片的至少一部分。

11.根据一个实施例,配置在侧面板的相对侧中的至少一个上的多个突出部彼此间隔开,相邻突出部之间具有间隙。

12.替代地,单个连续的突出部被配置在侧面板的相对侧中的至少一个上。

13.此外,形成在侧面板的相对侧中的至少一个的末端上的突出部邻接相应的至少一个箱。

14.整体上,突出部从侧面板至少延伸到接近热交换器芯的相应侧向面的管状元件。

15.替代地,突出部从侧面板延伸并超出接近热交换器芯的相应侧向面的管状元件。

16.通常,侧盖是金属的,并且通过冲压和弯曲形成。

17.更具体地说,侧盖是铝制的,并且直接钎焊到翅片上。

18.通常,靠近热交换器芯的侧向面的管状元件和相应的侧盖之间的间隔小于或等于相邻管状元件之间的间距。

19.优选地,箱比侧盖宽,侧盖比热交换器芯宽,用于在侧盖和热交换器芯之间容纳隔热材料。

20.通常,侧面板与相应的集管重叠。

21.替代地,侧盖是塑料的,并且通过模制形成。

22.通常,侧盖固定到热交换器芯。

23.替代地,所述至少一个侧盖可拆卸地安装在热交换器芯上。

附图说明

24.本发明的其他特征,细节和优点可以从下面的发明描述中得出。当结合附图考虑

以下详细描述时,通过参考以下详细描述,将容易获得对本发明及其许多附带优点的更完整的理解,且将本发明及其许多附带优点将被更好地理解,在附图中:

25.图1示出了根据本发明实施例的热交换器的立体图;

26.图2a示出了图1的热交换器的一部分的放大视图,其中设置在热交换器芯的末端处的管状元件和侧盖的侧面板之间的翅片的至少一部分被从侧面板垂直延伸的突出部覆盖;

27.图2b示出了图a的热交换器的一部分的剖视图;

28.图3示出了图2a的侧盖的等轴视图;

29.图4示出了图2a的侧盖的另一等轴视图;

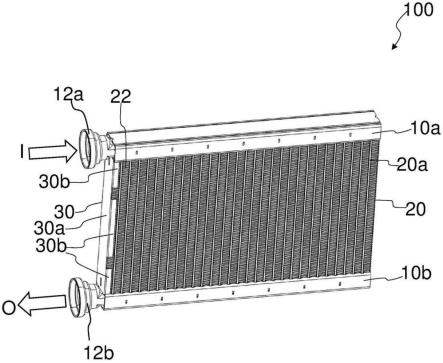

30.图5示出了描述图1的热交换器的箱、侧盖和热交换器芯之间的组装的放大视图。

具体实施方式

31.必须注意的是,附图以足够详细的方式来公开本发明以实现本发明,如果需要,这些附图有助于更好地定义本发明。然而,本发明不应限于说明书中公开的实施例。

32.尽管在接下来的描述和附图中用车辆中使用的散热器的例子解释了本发明,但是本发明也适用于车辆中使用的任何热交换器,其中需要调节跨过热交换器芯的至少一部分的第二热交换流体的流体流动,以便提高热交换器的效率和性能。

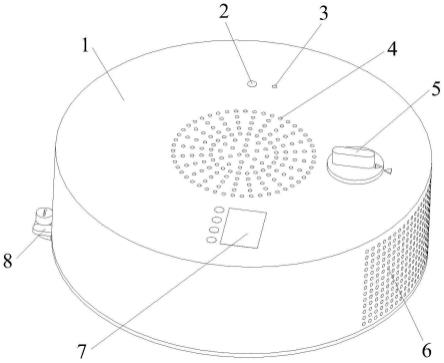

33.图1示出了热交换器100的等轴视图,例如根据本发明实施例的散热器。热交换器100包括至少一个箱10a、10b,多个间隔开的管状元件20a,多个翅片22和侧盖30。所述至少一个箱10a、10b在其中接收第一热交换流体。所述多个间隔开的管状元件20a与所述至少一个箱10a、10b流体连通,以进行从其接收第一热交换流体和向其输送第一热交换流体中的至少一种。更具体地,热交换器100包括入口箱10a和出口箱10b。入口箱10a与入口管12a流体连通,用于第一热交换流体进入其中,如箭头

″i″

所示。管状元件20a连接入口箱10a和出口箱10b,并配置入口箱10a和出口箱10b之间的流体连通。管状元件20a彼此间隔开。靠近热交换器芯20的侧向面的管状元件20a和相应的侧盖30之间的间距可以小于或等于相邻管状元件20a之间的间距。管状元件20a和翅片22彼此交替设置,以限定热交换器芯20。第一个和最后一个翅片22构成热交换器芯20的相应相对侧向面。第一热交换流体被接收在入口箱10a中。管状元件20a接收来自入口箱10a的第一热交换流体。随着第一热交换流体流过管状元件20a,第一热交换流体与围绕并跨过管状元件20a流动的第二热交换流体进行热交换。围绕管状元件20a设置的翅片22增强了跨过并围绕管状元件20a的第二热交换流体中的湍流,并改善了第二热交换流体和管状元件20a之间的表面接触。穿过管状元件20a后的第一热交换流体被输送到出口箱10b。出口箱10b与出口管12b流体连通,用于在第一热交换流体已经通过经过管状元件20a经历热交换之后,排出收集在出口箱10b中的第一热交换。第一热交换流体通过第二箱的排出由箭头

″o″

表示。

34.侧盖30覆盖热交换器100的相应侧向面,特别是热交换器芯20的相应侧向面。整体上,箱10a、10b比侧盖30宽。参照图5,箱10a、10b的宽度用

″

t

″

表示,侧板30的宽度用

″s″

表示,热交换器芯20的宽度用

″c″

表示。通常,箱10a、10b的宽度

″

t

″

、侧板30的宽度

″s″

和热交换器芯20的宽度

″c″

之间的相互关系是c<s<t。侧盖30比热交换器芯20宽,以在侧盖30和热交换器芯20之间容纳隔热材料。通常,设置在侧盖30和热交换器芯20的侧向侧之间的隔

热材料是泡沫。箱10a、10b和侧盖30之间的间隙也填充有材料,以防止从中泄漏。除了执行其覆盖和遮蔽热交换器100的相应侧向面的常规功能之外,侧盖30还覆盖热交换器芯20的至少一部分,该至少一部分设置在靠近热交换器芯20的侧向面的管状元件20a和相应的侧盖30之间。更具体地说,侧盖30覆盖并遮蔽设置在热交换器芯20的侧向面附近的管状元件20a和相应的侧盖30之间的翅片22,以防止第二热交换流体流过翅片22。利用侧盖30的这种构造,侧盖30调节第二热交换流体跨过热交换器芯20的流体流动,从而提高热交换器100的效率和性能。

35.通常,侧盖30是金属的,并且通过冲压和弯曲形成。

36.替代地,侧盖30可以是塑料的,并且通过模制形成。侧盖30固定到热交换器芯20上。更具体地说,侧盖30是铝制的,并且直接钎焊到翅片22上。替代地,侧盖30可拆卸地安装在热交换器芯20上。例如,形成在侧盖30和热交换器芯20上的卡扣配合接合元件使得侧盖30能够可拆卸地安装在热交换器100的侧向面上。侧盖30可以由任何材料和任何工艺形成,并且侧盖30可以使用任何布置安装或固定到热交换器100,只要侧盖30能够覆盖和遮蔽热交换器100的相应侧向面,并且覆盖设置在热交换器芯20的侧向面附近的管20a和至少一个相应的侧盖30之间的翅片22的至少一部分。

37.通常,侧盖30包括侧面板30a和配置在侧面板30a的相对侧中的至少一个上的至少一个突出部30b。在一个示例中,侧盖30为u形构造,突出部30b正交地形成在侧面板30a上,从前部以及后部覆盖热交换器芯20的至少一部分。利用这种构造,侧盖30的相对侧上的突出部30b能够可互换地覆盖热交换器芯20的至少一部分的前部面。替代地,突出部30b仅配置在侧面板30a的一侧上。利用这种构造,侧盖30相对于热交换器芯20布置成使得从侧面板30a的一侧垂直延伸的突出部30b覆盖热交换器芯20的至少一部分的前部面。侧面板30a与热交换器100、特别是热交换器芯20的相应侧向面互补并相对于其对准,以覆盖热交换器100的侧向面。侧面板30a还包括配置在其上的端孔30c,特别是在其相对的末端附近。

38.侧面板30a可以具有层状构造或弯曲构造。侧面板30a能够覆盖和遮蔽热交换器100的侧向面,特别是热交换器芯20的侧向面。通常,形成在侧面板30a的相对侧的末端上的突出部30b或者在相应的箱10a、10b上重叠,或者邻接相应的箱10a、10b。更具体地说,靠近入口箱10a形成在侧面板30a的相对侧的末端或顶端上的突出部30b邻接入口箱10a。类似地,靠近出口箱10b形成在侧面板30a的相对侧的末端或底端上的突出部30b邻接出口箱10b。更具体地,侧面板30a的末端处的突出部30b抵靠相应的入口箱10a和出口箱10b。在一些情况下,侧面板30a在相应的集管上重叠和/或邻接相应的集管,以防止空气通过集管和相应侧面板30a之间的任何间隙泄漏。

39.配置在侧面板30a的每个相对侧向面上的突出部30b垂直于侧面板30a,并且覆盖热交换器芯20的至少一部分,该至少一部分设置在靠近热交换器100、特别是热交换器芯20的侧向面的管状元件20a和相应的侧面板30a之间。更具体地,配置在侧面板30a的相对侧中的每一个上的突出部30b至少覆盖设置在靠近热交换器100、特别是热交换器芯20的侧向面的管状元件20a和相应的侧面板30a之间的翅片22的部分。突出部30b从侧面板30a至少延伸到接近热交换器100、特别是热交换芯20的相应侧向面的管状元件20a。在一个示例中,突出部30b从侧面板30a刚好延伸到接近热交换器100、特别是热交换芯20的相应侧向面的管状元件20a的前面。在另一个例子中,突出部30b从侧面板30a延伸到接近热交换器100、特别是

热交换芯20的相应侧向面的管状元件20a。替代地,突出部30b从侧面板30a延伸超出接近热交换器100、特别是热交换芯20的相应侧向面的管状元件20a。在最后一个管状元件用作侧盖的情况下,突出部从最后一个管状元件垂直延伸,并且至少延伸到倒数第二个管状元件。

40.根据一个实施例,侧面板30a包括配置在其相对侧中的至少一个上的多个突出部30b。突出部30b彼此间隔开,相邻突出部30b之间有间隙。在另一个例子中,侧面板30a包括单个连续的突出部30b,其被配置在侧面板30a的相对侧中的至少一个上。突出部能够覆盖热交换器芯20的至少一部分,该至少一部分设置在热交换器芯20的侧向面附近的管状元件20a和至少一个相应的侧盖30之间。

41.本领域技术人员可以对如上所述的热交换器进行多种修改和改进,只要热交换器包括箱、间隔开的管状元件、翅片和侧盖,这些修改和改进仍将被认为在本发明的范围内。箱在其中接收第一热交换流体。

42.限定热交换器芯的间隔开的管状元件与箱流体连通,并且能够在流过其中的第一热交换流体和围绕并穿过管状元件流动的第二热交换流体之间进行热交换。所述多个翅片和管状元件相对于彼此交替布置。翅片促进第一热交换流体和第二热交换流体之间的热交换。第一个和最后一个翅片构成芯的相应相对的侧向面。侧盖邻近芯的侧向面。侧盖覆盖并遮蔽热交换器芯的相应侧向面以及热交换器芯的至少一部分,该至少一部分设置在热交换器芯的侧向面附近的管状元件和相应的侧盖之间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。