1.本发明涉及采煤领域,尤其涉及一种工作面液压支架自动选型方法。

背景技术:

2.在现代煤矿综合机械化开采过程期间,工作面的顶板维护、工作面作业人员的安全、工作面设备的安全生产最重要的唯一防护手段为液压支架。面对不同的开采条件,应选择合适的液压支架,若选择支架不合适,则无法良好承载工作面顶板压力,加大安全管控风险,为矿井生产安全带来隐患。目前支架选型主要依赖于人工经验,并且不同的矿井对支架选型没有统一的标准,为矿井集中生产、优化管理带来较大困难,因此有必要研究一种支架选型方法来解决上述问题。

技术实现要素:

3.本发明目的是针对上述问题,提供一种结构简单、可实现工作面支架自动化选型分析的工作面液压支架自动选型方法。

4.为了实现上述目的,本发明的技术方案是:

5.一种工作面液压支架自动选型方法,其由工作面支架自动选型系统进行实施;所述工作面支架自动选型系统包括支架基本形式确定模块、支架底座结构确定模块、支架承载高度范围确定模块、支架防滑确定模块、支架关键零部件参数确定模块;所述工作面液压支架自动选型方法包括以下步骤:

6.s1、通过支架基本形式确定模块得到最佳支架基本形式数据;

7.s2、通过支架底座结构确定模块得到支架的最佳底座结构数据;

8.s3、通过支架承载高度范围确定模块得到支架的最大高度以及最小高度数据;

9.s4、通过支架防滑确定模块得到煤层的倾角数据;

10.s5、通过支架关键零部件参数确定模块得到支架的关键零部件参数数据;

11.s6、将最佳支架基本形式数据、最佳底座结构数据、支架的最大高度以及最小高度数据、煤层的倾角数据、支架的关键零部件参数数据与工作面支架自动选型系统中各个支架型号的特征进行对比,输出特征最为接近的支架作为最终选型支架。

12.进一步的,所述步骤s1包括以下步骤:

13.s11、根据煤矿勘探地质资料与临近工作面历史开采资料确定工作面支架的平均支撑高度、周期来压强度、瓦斯涌出量、顶板稳定性、顶板破碎度、侧向推力六项指标;

14.s12、使用ahp法确定工作面支架的平均支撑高度、周期来压强度、瓦斯涌出量、顶板稳定性、顶板破碎度、侧向推力六项指标分别在四类支架基本形式中对应的权重得分;四类支架基本形式为:支撑式支架、掩护式支架、支撑掩护式支架、放顶煤支架;

15.s13、分别根据四类支架基本形式在平均支撑高度、来压强度、瓦斯涌出量、顶板稳定性、顶板破碎度、侧向推力六项指标的权重得分,分别求和计算出四类支架基本形式的得分;

16.s14、根据四类支架基本形式的得分高低,将得分最高的确定为最佳支架基本形式。

17.进一步的,所述步骤s11包括以下步骤:

18.s111、根据地质勘探钻孔资料及工作面作业规程,确定工作面支架的平均支撑高度;

19.s112、利用动载系数大小确定工作面支架的周期来压强度,周期来压强度分为周期来压极强烈、周期来压强烈、周期来压明显、周期来压不明显四类;

20.s113、根据矿井瓦斯涌出量对矿井瓦斯评级,确定矿井为瓦斯突出矿井或高瓦斯矿井或低瓦斯矿井;

21.s114、根据完整性系数、节理间隙、层理间隙三大指标数值对顶板稳定性的级别进行确定,顶板稳定性的级别包括坚硬顶板、稳定顶板、中等稳定顶板、不稳定顶板、极不稳定顶板;

22.s115、根据完整性系数、节理间隙、层理间隙三大指标数值对顶板破碎度的级别进行确定,顶板破碎度的级别包括极易放煤层、易放煤层、可放煤层、不易放煤层、极不易放煤层;

23.s116、根据作业面地质材料与相关岩体实验室应力测试,确定顶板对工作面支架存在的侧向推力。

24.进一步的,所述步骤s2包括以下步骤:

25.s21、依赖煤矿勘探地质资料与临近工作面历史开采资料确定煤层夹矸率、底板平均倾角两项指标;

26.s22、使用ahp法确定煤层夹矸率、底板平均倾角两项指标分别在三类底座结构中对应的权重得分;支架底座结构包括:整体刚性结构、分式刚性结构、左右分体结构;

27.s23、分别根据三类底座结构在煤层夹矸率、底板平均倾角两项指标的权重得分,分别求和计算出三类底座结构的得分;

28.s24、根据三类底座结构的得分高低,将得分最高的底座结构确定为最佳底座结构。

29.进一步的,所述步骤s3中,在煤层最大采高基础上增加200mm~300mm作为工作面支架的最大高度;在煤层最小采高基础上减小200mm~300mm作为工作面支架的最小高度。

30.进一步的,所述步骤s4中,当煤层的倾角大于15

°

时,支架部署防倒、防滑措施。

31.进一步的,所述步骤s5中,关键零部件参数数据包括支架额定工作阻力、设定初撑力、乳化液泵流量、支架使用寿命。

32.进一步的,所述步骤s5中,支架额定工作阻力的计算包括以下步骤:

33.s51、非放顶煤支架支护强度、工作阻力的计算;

34.s511、采用经验公式计算合理的支护强度

35.q1=h

×

γ

×

k;

36.式中,q1为工作面合理的支护强度;h为采高;γ为容重;k为工作面支架支护的上覆岩层厚度与采高之比;

37.s512、按岩石容重法公式计算支架的动载支护强度;

[0038][0039]

式中:q2为支架的动载支护强度;kd为动载系数;m为一次采厚;k

p

为上覆冒落带岩石碎胀系数;γ为顶板岩石平均容重;

[0040]

s513、采用临近工作面初次来压实测值的平均值确定支护强度q3;

[0041]

s514、支护强度换算成支架额定工作阻力:

[0042]

p=q

max

(lk ld)b;

[0043]

式中:p为支架额定工作阻力;q

max

为支架的支护强度;lk为梁端距;ld为顶梁长度;b为支架中心距;

[0044]

s52、放顶煤支架支护强度、工作阻力的计算;

[0045]

s521、根据断裂角确定放顶煤支架支护强度,其计算公式为:

[0046]

qz=k(γ1h1 γ2h);

[0047]

h=(l h1/tanα)tanθ;

[0048]

式中:h为对支架有直接影响的岩层厚度;l为有效控顶距;h1为顶煤厚度;α为顶煤断裂角;θ为顶板断裂角;γ1为顶煤的容重;γ2为顶板岩石的容重;qz为支架的动载支护强度;k为动载备用系数;

[0049]

s522、综放工作面支架阻力计算;

[0050]

s5221、根据断裂角确定支架工作阻力:

[0051]

p1=qz(lk ld)b/ηs;

[0052]

式中:p1为支架的额定工作阻力;qz为支架的动载支护强度;lk为端面距;ld为顶梁长度;b为支架中心距;ηs为支架的支护效率;

[0053]

s5222、根据放顶煤工作面现场实测数据的回归公式计算确定支架工作阻力:

[0054]

p2=(1939 2.1h 471f 155/md)

·

k;

[0055]

式中:p2为额定工作阻力;h为煤层埋深;f为煤的硬度系数;md为顶煤厚度;k为安全系数;

[0056]

s5223、放顶煤支架的额定工作阻力按照一次采全高综采计算结果的80%计算;

[0057]

s523、取步骤s5221、s5222、s5223中的最大值为综放工作面的支架额定工作阻力。

[0058]

进一步的,所述步骤s5中,支架的设定初撑力计算包括以下步骤:

[0059]

s53、确定工作面顶板稳定性;对于中等稳定顶板、不稳定顶板、极不稳定顶板,取支架额定工作阻力的80%定为支架的设定初撑力;对于坚硬顶板、稳定顶板,取支架额定工作阻力的60%定为支架的设定初撑力;

[0060]

s54、确定工作面周期来压强度;对于周期来压极强烈、周期来压强烈的顶板,取支架额定工作阻力的80%定为支架的设定初撑力;对于周期来压明显、周期来压不明显的顶板,取支架额定工作阻力的60%定为支架的设定初撑力。

[0061]

进一步的,所述步骤s5中,支架的乳化液泵流量计算时,利用割煤时间、移架时间、跟机移架率,确定支架推移千斤顶的流量;

[0062]q准

≥bvct1;

[0063]

即t1≤q

准

/bvc;

[0064]

其中:q

准

为顶板准许暴露面积;b为采煤机截深;vc为采煤机牵引速度;t1为移架滞后割煤时间;

[0065]

由于移架开启已滞后于采煤机,因此移架速度略微大于或等于割煤速度;则:

[0066]nl

≥vct2,即t2≤nl/vc[0067]

其中:n为同时移架支架数量;l为支架中心距;vc为采煤机牵引速度;t2为单台移架时间;

[0068]

单台移架时间包括降柱时间t3、升柱时间t4、移架时间t5;

[0069]

t2=t3 t4 t5;

[0070]

其中t3=(nms

c1

h1)/q

×

103×

60;

[0071]

t4=(nms

c2

h1)/q

×

103×

60;

[0072]

t5=(ns

t1

h2)/q

×

103×

60;

[0073]

[(nms

c1

h1)/q

×

103×

60] [(nms

c2

h1)/q

×

103×

60] [(ns

t1

h2)/q

×

103

×

60]≤nl/vc;

[0074]

q≥[(ms

c1

h1)

×

103×

60] [(ms

c2

h1)

×

103×

60] [(s

t1

h2)

×

103×

60]/(l/vc);

[0075]

其中,n为同时移架支架数量;m为单台支架立柱数量;s

c1

为立柱上活塞腔面积;s

c2

为立柱下活塞腔面积;s

t1

为推移千斤顶有杆腔面积;h1为立柱行程量;h2为推移千斤顶行程量;l为支架中心距;vc为采煤机牵引速度;q为乳化液泵站流量。

[0076]

与现有技术相比,本发明具有的优点和积极效果是:

[0077]

本发明提出了一种工作面液压支架自动选型方法,其通过支架基本形式确定模块得到最佳支架基本形式数据、通过支架底座结构确定模块得到支架的最佳底座结构数据、通过支架承载高度范围确定模块得到支架的最大高度以及最小高度数据、通过支架防滑确定模块得到煤层的倾角数据、通过支架关键零部件参数确定模块得到支架的关键零部件参数数据,最后将这些数据与工作面支架自动选型系统中各个型号的支架数据进行对比,最终得到最为合适的液压支架;同时其通过分析支架在工作面历史承载数据,针对支架在阻力合理性、架型合理性、可靠性分析等三方面的使用效果,建立支架选型评价体系,从而完整建立支架自动选型、选型评价系统,实现了液压支架与工作面作业环境的高度适应性,保障了采煤工作面的作业安全,有效提高了煤矿开采作业的安全性。

附图说明

[0078]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0079]

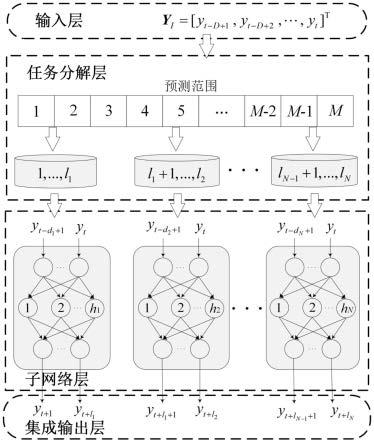

图1为液压支架自动选型体系图;

[0080]

图2为支架基本形式确定模块评价体系图;其中,图2a为上半部分;图2b为下半部分;

[0081]

图3为支架底座结构确定模块评价体系图。

具体实施方式

[0082]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0083]

本发明公开了一种工作面液压支架自动选型方法,其由工作面液压支架自动选型系统进行实施,具体包括以下步骤:

[0084]

s1、所述工作面液压支架自动选型系统包括支架基本形式确定模块、支架底座结构确定模块、支架承载高度范围确定模块、支架防滑确定模块、支架关键零部件参数确定模块(如图1所示);

[0085]

s11、根据支架主要选型位置,分别设定相关选型模块;

[0086]

s12、依据各模块的选型,跟工作面液压支架自动选型系统录入支架型号对比,选择合适支架型号输出;

[0087]

s2、利用支架平均支撑高度、周期来压强度、瓦斯涌出量、顶板稳定性、顶板破碎度、侧向推力信息,依赖支架基本形式确定模块从支撑式液压支架、掩护式液压支架、支撑掩护式液压支架、放顶煤液压支架4种常见的支架基本形式中选择最佳的支架基本形式;

[0088]

s21、支架基本形式包括:支撑式液压支架、掩护式液压支架、支撑掩护式液压支架、放顶煤液压支架;

[0089]

s22、分别确定工作面支架平均支撑高度、周期来压强度、瓦斯涌出量、顶板稳定性、顶板破碎度、侧向推力;

[0090]

s221、确定支架平均支撑高度;

[0091]

根据地质勘探钻孔资料及工作面作业规程,确定工作面支架平均支撑高度。

[0092]

s222、确定周期来压强度;

[0093]

由于工作面跨度较大,依赖某一区域或部分区域顶板岩性判断仍可能存在较大的误差性。因此需要增加周期来压强度作为二次判断顶板稳定性的重要条件。根据临近工作面的周期来压情况,计算各次来压的动载系数,利用动载系数大小将周期来压分为周期来压极强烈、周期来压强烈、周期来压明显、周期来压不明显四类。

[0094]

工作面来压判断方法:计算工作面各支架实时承载压力;

[0095]

①

连续10台支架,存在5台以上支架压力大于安全阀开启压力40mpa;

[0096]

②

工作面除降移升支架外,其余支架压力均值》近10天工作面全部支架压力均值1.2倍;

[0097]

③

存在5台以上支架短时间内增阻率》1mpa/min;

[0098]

④

各支架近1循环时间加权平均阻力》近10天该支架历史时间加权平均阻力的1.2倍;

[0099]

同时满足以上2项指标定义为工作面来压。

[0100]

工作面来压动载系数判断:动载系数=支架压力均值/近10天工作面全部支架压力均值;

[0101]

周期来压强度判断可利用下表:

[0102][0103]

s223、确定瓦斯涌出量;

[0104]

根据矿井瓦斯涌出量,按照矿井瓦斯评级,确定瓦斯突出矿井、高瓦斯矿井、低瓦斯矿井。

[0105]

s224、确定顶板稳定性;

[0106]

根据作业面地质材料与相关岩体实验室应力测试,确定完整性系数、节理间隙、层理间隙等信息。

[0107]

岩体完整性系数=(岩体纵波速度/实验室下岩石纵波速度)2;

[0108]

岩体节理间隙判断:在选定工作面区域打孔,利用钻孔窥视仪获取岩体钻孔图像,之后采用图像观察的方法进行岩体节理间隙大小的判断;

[0109]

层理间隙判断:利用钻孔窥视仪获取岩体钻孔图像,根据岩体不同颜色、形状、粒度判断各岩体层面位置,根据岩层单层厚度,确定岩层层理大小;

[0110]

顶板稳定性分级:根据完整性系数、节理间隙、层理间隙三大指标数值将岩体分为:坚硬顶板、稳定顶板、中等稳定顶板、不稳定顶板、极不稳定顶板五大类(如下表所示)。

[0111] 极不稳定顶板不稳定顶板中等稳定顶板稳定顶板坚硬顶板完整性系数《0.550.55-0.650.65-0.750.75-0.85》0.85节理间隙《0.1m0.1-0.4m0.4-1m1-3m》3m层理间隙《0.05m0.05-0.3m0.3-1m1-2m》2m

[0112]

根据结果将顶板分为坚硬顶板、稳定顶板、中等稳定顶板、不稳定顶板、极不稳定顶板五类。

[0113]

s225、确定顶板破碎度;

[0114]

放煤受顶板自动垮落影响,因此需要对煤层节理监测分析,完整性系数、节理间隙、层理间隙三大指标数判定煤层节理发育状态。

[0115]

下表为煤层节理发育确定表。

[0116][0117][0118]

s226、确定顶板对支架是否存在侧向推力。

[0119]

s23、使用ahp法(主观加客观的赋值权重法)确定工作面支架平均支撑高度、周期来压强度、瓦斯涌出量、顶板稳定性、顶板破碎度、侧向推力六项指标分别在四类支架基本形式对应的权重得分;

[0120]

s24、分别根据四类支架基本形式在平均支撑高度、来压强度、瓦斯涌出量、顶板稳定性、顶板破碎度、侧向推力六项指标权重得分,分别求和从而计算四类支架基本形式的得

分;

[0121]

s25、根据支架基本形式确定模块的得分高低,确定最佳支架基本形式。

[0122]

如图2a、图2b所示,支架基本形式确定模块的评价流程如下:

[0123]

a1、计算平均支撑高度、周期来压强度、瓦斯涌出量、顶板稳定性、顶板破碎度、顶板侧向推力六项核心指标;

[0124]

a2、支架基本形式包括:支撑式液压支架、掩护式液压支架、支撑掩护式液压支架、放顶煤液压支架;

[0125]

a3、使用ahp法(主观加客观的赋值权重法),针对平均支撑高度指标对各类支架基本形式得分如下:

[0126]

结果

①

:计算平均支撑高度《1.3m,支撑式液压支架得0分、掩护式液压支架得10分、支撑掩护式液压支架得8分、放顶煤液压支架得0分;

[0127]

结果

②

:1.3m《计算平均支撑高度《2.5m,支撑式液压支架得6分、掩护式液压支架得10分、支撑掩护式液压支架得8分、放顶煤液压支架得0分;

[0128]

结果

③

:2.5m《计算平均支撑高度《6m,支撑式液压支架得8分、掩护式液压支架得4分、支撑掩护式液压支架得8分、放顶煤液压支架得6分;

[0129]

结果

④

:6m《计算平均支撑高度,支撑式液压支架得4分、掩护式液压支架得2分、支撑掩护式液压支架得4分、放顶煤液压支架得10分;

[0130]

a4、使用ahp法(主观加客观的赋值权重法),针对周期来压强度指标对各类支架基本形式得分如下:

[0131]

结果

①

:周期来压极强烈,支撑式液压支架得8分、掩护式液压支架得0分、支撑掩护式液压支架得8分、放顶煤液压支架得7分;

[0132]

结果

②

:周期来压强烈,支撑式液压支架得8分、掩护式液压支架得2分、支撑掩护式液压支架得8分、放顶煤液压支架得8分;

[0133]

结果

③

:周期来压明显,支撑式液压支架得6分、掩护式液压支架得4分、支撑掩护式液压支架得8分、放顶煤液压支架得9分;

[0134]

结果

④

:周期来压不明显,支撑式液压支架得2分、掩护式液压支架得10分、支撑掩护式液压支架得8分、放顶煤液压支架得5分;

[0135]

a5、使用ahp法(主观加客观的赋值权重法),针对瓦斯涌出量指标对各类支架基本形式得分如下:

[0136]

结果

①

:瓦斯突出矿井,支撑式液压支架得0分、掩护式液压支架得10分、支撑掩护式液压支架得9分、放顶煤液压支架得0分;

[0137]

结果

②

:高瓦斯矿井,支撑式液压支架得5分、掩护式液压支架得8分、支撑掩护式液压支架得9分、放顶煤液压支架得8分;

[0138]

结果

③

:低瓦斯矿井,支撑式液压支架得9分、掩护式液压支架得6分、支撑掩护式液压支架得9分、放顶煤液压支架得10分;

[0139]

a6、使用ahp法(主观加客观的赋值权重法),针对顶板稳定性指标对各类支架基本形式得分如下:

[0140]

结果

①

:坚硬顶版,支撑式液压支架得8分、掩护式液压支架得0分、支撑掩护式液压支架得8分、放顶煤液压支架得2分;

[0141]

结果

②

:稳定顶板,支撑式液压支架得9分、掩护式液压支架得1分、支撑掩护式液压支架得8分、放顶煤液压支架得4分;

[0142]

结果

③

:中等稳定顶板,支撑式液压支架得8分、掩护式液压支架得4分、支撑掩护式液压支架得8分、放顶煤液压支架得8分;

[0143]

结果

④

:不稳定顶板,支撑式液压支架得2分、掩护式液压支架得9分、支撑掩护式液压支架得8分、放顶煤液压支架得8分;

[0144]

结果

⑤

:极不稳定顶板,支撑式液压支架得0分、掩护式液压支架得10分、支撑掩护式液压支架得8分、放顶煤液压支架得6分;

[0145]

a7、使用ahp法(主观加客观的赋值权重法),针对顶板破碎度指标对各类支架基本形式得分如下:

[0146]

结果

①

:极易放煤层,支撑式液压支架得2分、掩护式液压支架得2分、支撑掩护式液压支架得2分、放顶煤液压支架得10分;

[0147]

结果

②

:易放煤层,支撑式液压支架得2分、掩护式液压支架得2分、支撑掩护式液压支架得2分、放顶煤液压支架得8分;

[0148]

结果

③

:可放煤层,支撑式液压支架得4分、掩护式液压支架得4分、支撑掩护式液压支架得4分、放顶煤液压支架得6分;

[0149]

结果

④

:不易放煤层,支撑式液压支架得6分、掩护式液压支架得6分、支撑掩护式液压支架得6分、放顶煤液压支架得4分;

[0150]

结果

⑤

:极不易放煤层,支撑式液压支架得10分、掩护式液压支架得10分、支撑掩护式液压支架得10分、放顶煤液压支架得0分;

[0151]

a8、使用ahp法(主观加客观的赋值权重法),针对顶板侧向推力指标对各类支架基本形式得分如下:

[0152]

结果

①

:顶板对支架有侧向推力,支撑式液压支架得0分、掩护式液压支架得10分、支撑掩护式液压支架得10分、放顶煤液压支架得6分;

[0153]

结果

②

:顶板对支架无侧向推力,支撑式液压支架得8分、掩护式液压支架得2分、支撑掩护式液压支架得8分、放顶煤液压支架得6分;

[0154]

s3、利用煤层夹矸率、底板平均倾角,依赖支架底座结构确定模块从整体刚性结构、分式刚性结构、左右分体结构3种常见的支架底座结构中选择最佳的支架底座结构;

[0155]

s31、支架底座结构包括:整体刚性结构、分式刚性结构、左右分体结构;

[0156]

s32、确定煤层夹矸率、底板平均倾角;

[0157]

s321、确定煤层夹矸率;

[0158]

计算吨煤夹矸率,将吨煤夹矸率按照1%进行划分。

[0159]

吨煤夹矸率=刀煤矸石质量/刀煤煤岩总质量

[0160]

s322、确定底板平均倾角;

[0161]

依赖煤矿勘探地质资料计算矿井平均倾角。

[0162]

s33、使用ahp法(主观加客观的赋值权重法)确定煤层夹矸率、底板平均倾角两项指标分别在三类底座结构对应的权重得分;

[0163]

s34、分别根据三类底座结构在煤层夹矸率、底板平均倾角两项指标权重得分,分别求和从而计算三类底座结构的得分;

[0164]

s35、根据底座结构确定模块的得分高低,确定最佳底座结构。

[0165]

如图3所示,支架底座结构确定模块的评价流程如下:

[0166]

b1、计算煤层夹矸率、底板平均倾角两项核心指标;

[0167]

b2、支架底座结构包括:整体刚性结构、分式刚性结构、左右分体结构;

[0168]

b3、使用ahp法(主观加客观的赋值权重法),针对煤层夹矸率指标对各类支架基本形式得分如下:

[0169]

结果

①

:吨煤夹矸率<1%,整体刚性结构得8分、分式刚性结构得10分、左右分体结构得8分;

[0170]

结果

②

:吨煤夹矸率≥1%,整体刚性结构得2分、分式刚性结构得10分、左右分体结构得8分;

[0171]

b4、使用ahp法(主观加客观的赋值权重法),针对底板平均倾角指标对各类支架基本形式得分如下:

[0172]

结果

①

:平均倾角≥15

°

,整体刚性结构得8分、分式刚性结构得2分、左右分体结构得3分;

[0173]

结果

②

:平均倾角<15

°

,整体刚性结构得4分、分式刚性结构得8分、左右分体结构得8分。

[0174]

s4、根据煤层采高,依赖支架承载高度范围确定模块,分别确定支架最大承载高度与最小承载高度。

[0175]

s41、液压支架最大高度确定;

[0176]

考虑到顶板有顶板冒落或可能局部冒落而压住液压支架,为保证立柱有一定的行程量,液压支架最大高度应在煤层最大采高基础上,再加200mm~300mm。

[0177]

s42、液压支架最小高度的确定;

[0178]

考虑到液压支架上、下浮煤堆积影响,移架操作时支架立柱要有150mm左右的回缩量等因素,液压支架最小高度应在煤层最小采高基础上再减200mm~300mm。

[0179]

s5、支架防滑确定模块,对与煤层倾角大于15

°

的大倾角煤层,液压支架应部署防倒、防滑的措施;

[0180]

s6、利用支架关键零部件参数确定模块,分别计算支架额定工作阻力、设定初撑力、乳化液泵流量、支架使用寿命;

[0181]

s61、关键零部件参数包括:支架额定工作阻力、设定初撑力、乳化液泵流量、支架使用寿命;

[0182]

s62、支架额定工作阻力计算步骤如下:

[0183]

1、非放顶煤支架支护强度、工作阻力的计算:

[0184]

s621、采用经验公式计算合理的支护强度;

[0185]

q1=h

×

γ

×

k;

[0186]

式中:q1——工作面合理的支护强度,kn/m2;

[0187]

h——采高,m;

[0188]

γ——容重,kn/m3,一般可取25kn/m3;

[0189]

k——工作面支架支护的上覆岩层厚度与采高之比,一般为4~8,应根据具体情况合理选取。开采煤层较薄、顶板条件好、周期来压不明显时,应选用低倍数;反之则采用高倍

数。

[0190]

s622、按现行较通用的岩石容重法公式计算支架的动载支护强度

[0191][0192]

式中:q2——支架的动载支护强度,kn/m2;

[0193]

kd——动载系数,一般取1.2~2.0(根据矿压观测情况取值);

[0194]

m——一次采厚(放顶煤采厚按煤层平均厚度

×

本工作面回采率);

[0195]kp

——上覆冒落带岩石碎胀系数;

[0196]

γ——顶板岩石平均容重,kn/m3。

[0197]

s623、采用临近工作面初次来压实测值的平均值确定支护强度q3。

[0198]

s624、支护强度换算成支架额定工作阻力:

[0199]

p=q

max

(lk ld)b

[0200]

式中:p——支架额定工作阻力,kn;

[0201]qmax

——支架的支护强度(取q1、q2、q3最大值),kn/m2;

[0202]

lk——梁端距,m;

[0203]

ld——顶梁长度,m;

[0204]

b——支架中心距,m。

[0205]

2、放顶煤支架支护强度、工作阻力的计算:

[0206]

s625、根据断裂角确定放顶煤支架支护强度计算可参照下式:

[0207]

qz=k(γ1h1 γ2h)

[0208]

h=(l h1/tanα)tanθ

[0209]

式中:h——对支架有直接影响的岩层厚度,m;

[0210]

l——有效控顶距,m;

[0211]

h1——顶煤厚度,m;

[0212]

α——顶煤断裂角,一般为60

°

~120

°

;

[0213]

坚硬煤层(f≥3):冒落角小于60

°

;

[0214]

中硬煤层(f=1~3):冒落角介于60

°

~80

°

;

[0215]

软煤层(f《1):冒落角大于90

°

;

[0216]

极软煤层(f≤0.5):无法分辨软煤层顶煤的冒落边界,不宜用冒落角指标;

[0217]

θ——顶板断裂角,一般为60

°

~65

°

;

[0218]

γ1——顶煤的容重,kn/m3;

[0219]

γ2——顶板岩石的容重,kn/m3;

[0220]

qz——支架的动载支护强度,kn/m2;

[0221]

k——动载备用系数:ⅱ级及以下基本顶,一般取1.2~1.5;

[0222]ⅱ级以上基本顶,一般取1.5~2.0。

[0223]

s626、综放工作面支架阻力计算:

[0224]

①

根据断裂角确定支架工作阻力:

[0225]

p1=qz(lk ld)b/ηs[0226]

式中:p1——支架的额定工作阻力,kn;

[0227]

qz——支架的动载支护强度,kn/m2

[0228]

lk——端面距,m;

[0229]

ld——顶梁长度,m;

[0230]

b——支架中心距,m;

[0231]

ηs——支架的支护效率。

[0232]

②

根据放顶煤工作面现场实测数据的回归公式计算确定支架工作阻力:

[0233]

p2=(1939 2.1h 471f 155/md)

·k[0234]

式中:p2——额定工作阻力,kn;

[0235]

h——煤层埋深,m;

[0236]

f——煤的硬度系数;

[0237]

md——顶煤厚度m;

[0238]

k——安全系数为1.2~1.35。

[0239]

③

放顶煤支架的额定工作阻力可按照一次采全高综采计算结果的80%计算。

[0240]

s627、取

①

、

②

、

③

最大值为综放工作面支架额定工作阻力p。

[0241]

s63、支架设定初撑力计算步骤如下:

[0242]

s631、依据步骤s224确定工作面顶板稳定性。

[0243]

s632、对于中等稳定顶板、不稳定顶板、极不稳定顶板,为保障工作面顶板离层过早应加大初撑力,取支架额定工作阻力的80%定为支架设定初撑力;

[0244]

s633、对于坚硬顶板、稳定顶板,顶板稳定性较好顶板,取支架额定工作阻力的60%定为支架设定初撑力;

[0245]

s634、依据步骤s222确定工作面周期来压强度。

[0246]

s635、对于周期来压极强烈、周期来压强烈顶板为防止顶板出现较大面积离层垮落,影响围岩动载平衡,因此也需增加初撑力,取支架额定工作阻力的80%定为支架设定初撑力;

[0247]

s636、对于周期来压明显、周期来压不明显顶板,取支架额定工作阻力的60%定为支架设定初撑力.

[0248]

s64、乳化液泵流量计算;

[0249]

利用割煤时间、移架时间、跟机移架率,确定支架推移千斤顶流量;由于采煤的工艺流程影响,在割煤一定时间后,才可以进行移架,移架需要滞后采煤机割煤,因此需要明确移架滞后割煤时间、单台移架时间、移架流量等要素。

[0250]

在采煤机割煤后,顶板悬空,为保障安全,其悬空面积应小于规定允许悬空面积。

[0251]q准

≥bvct1;

[0252]

即t1≤q

准

/bvc;

[0253]

其中:q

准

为顶板准许暴露面积;b为采煤机截深;vc为采煤机牵引速度;t1为移架滞后割煤时间;

[0254]

由于移架开启已滞后于采煤机,为保障跟机移架率,因此移架速度应略微大于或等于割煤速度;

[0255]nl

≥vct2,即t2≤nl/vc[0256]

其中:n为同时移架支架数量;l为支架中心距;vc为采煤机牵引速度;t2为单台移架

时间;

[0257]

单台移架时间包括降柱时间t3、升柱时间t4、移架时间t5三个动作完成。

[0258]

t2=t3 t4 t5;

[0259]

其中t3=(nms

c1

h1)/q

×

103×

60;

[0260]

t4=(nms

c2

h1)/q

×

103×

60;

[0261]

t5=(ns

t1

h2)/q

×

103×

60;

[0262]

[(nms

c1

h1)/q

×

103×

60] [(nms

c2

h1)/q

×

103×

60] [(ns

t1

h2)/q

×

103

×

60]≤nl/vc;

[0263]

q≥[(ms

c1

h1)

×

103×

60] [(ms

c2

h1)

×

103×

60] [(s

t1

h2)

×

103×

60]/(l/vc);

[0264]

其中,n为同时移架支架数量;m为单台支架立柱数量;s

c1

为立柱上活塞腔面积,m2;s

c2

为立柱下活塞腔面积,m2;s

t1

为推移千斤顶有杆腔面积,m2;h1为立柱行程量,m;h2为推移千斤顶行程量,m;l为支架中心距,m;vc为采煤机牵引速度,m/s;q为乳化液泵站流量l/min;

[0265]

s65、设计使用寿命分析;

[0266]

为保证支架可良好的至少完成工作面的回采后再进入整修周期,因此,应在设计阶段考虑工作面原煤产量,回采期限、支架反复承载循环数量等相关指标,并以此指标作为衡量条件,用于测试支架达标情况。

[0267]

s7、根据录入支架型号,依赖支架基本形式确定模块、支架底座结构确定模块、支架承载高度范围确定模块、支架防滑确定模块、支架关键零部件参数确定模块,输出合适支架型号。

[0268]

本发明提出了一种工作面液压支架自动选型方法,其通过支架基本形式确定模块得到最佳支架基本形式数据、通过支架底座结构确定模块得到支架的最佳底座结构数据、通过支架承载高度范围确定模块得到支架的最大高度以及最小高度数据、通过支架防滑确定模块得到煤层的倾角数据、通过支架关键零部件参数确定模块得到支架的关键零部件参数数据,最后将这些数据与工作面支架自动选型系统中各个型号的支架数据进行对比,最终得到最为合适的液压支架;同时其通过分析支架在工作面历史承载数据,针对支架在阻力合理性、架型合理性、可靠性分析等三方面的使用效果,建立支架选型评价体系,从而完整建立支架自动选型、选型评价系统,实现了液压支架与工作面作业环境的高度适应性,保障了采煤工作面的作业安全,有效提高了煤矿开采作业的安全性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。