一种bmu厚铜印制电路板及其制作工艺

技术领域

1.本发明属于厚铜印制电路板技术领域,尤其是涉及一种bmu厚铜印制电路板及其制作工艺。

背景技术:

2.随着电源通讯技术的快速发展,140~350μm及其以上超厚铜箔电路板逐渐成为一类具有广阔市场前景的特殊pcb。

3.厚铜板就是在印刷电路板玻璃环氧基板上粘合的一层铜箔,目前的厚铜印制电路板在生产中需要进行钻孔操作,但目前的钻孔操作仅能进行钻孔操作,钻孔完成还需单独的打磨设备对钻孔内径进行打磨操作,拉长了生产线,提高了生产成本,且在钻孔后电路板还固定放置,导致需要费时费力的去进行电路板的脱料,进一步影响了生产效率。

4.为此,我们提出一种bmu厚铜印制电路板及其制作工艺来解决上述问题。

技术实现要素:

5.本发明的目的是针对上述问题,提供一种bmu厚铜印制电路板及其制作工艺。

6.为达到上述目的,本发明提供如下技术方案:一种bmu厚铜印制电路板,包括电路板基板、玻璃环氧基板、聚四氟乙烯基片、半固化片和铜箔片,所述电路板、玻璃环氧基板、聚四氟乙烯基片、半固化片和铜箔片从下至上依次压合设置,所述铜箔片的反面朝向半固化片设置。

7.一种bmu厚铜印制电路板的制作工艺,包括如下步骤:

8.s1、电路板基板切割裁剪:将原物料基板按照需要成型的电路板尺寸切割成电路板基板;

9.s2、打磨平整:对裁剪后的电路板基板进行打磨平整;

10.s3、钻孔:在电路板基板上进行对应位置的钻孔操作;

11.s4、丝网刻印处理:利用雕刻机按照设定电路对电路边缘区域进行刻蚀,并将设计的电路图基于刻蚀处的凹槽制作丝网罩,利用密封蜡料覆盖在丝网上,将制作后的丝网罩放置在电路板基板上;

12.s5、表面清理:对电路板基板表面的杂质进行浸液清理,保证板面的洁净度;

13.s6、压合组装:将电路板基板、玻璃环氧基板、聚四氟乙烯基片、半固化片和铜箔片从下至上依次堆放在一起,进行压合组装;

14.上述bmu厚铜印制电路板的钻孔制作过程中使用到的加工设备包括固定台,所述固定台的上端通过多根支撑柱固定连接有同一个放置座,所述放置座的上端开设有嵌设槽,所述放置座的底部均匀开设有多个贯穿孔,所述固定台的上端对称固定连接有两组限位压持机构,所述固定台上固定安设有用于驱动两组限位压持机构驱动的动力机构,所述固定台的上端还固定安设有位于放置座下端的脱料机构;

15.所述固定台的上端后侧固定连接有l形定位板,所述l形定位板的水平部对称固定

插套有两根电动推杆,两根所述电动推杆的下端输出端固定连接有同一个升降板,所述升降板的表面均匀开设有多个通孔,且对应通孔内通过轴承转动套接有钻杆,所述钻杆的上侧杆壁开设有打磨段,所述升降板的上端固定连接有用于驱动多根钻杆转动的旋转机构。

16.在上述的一种bmu厚铜印制电路板的制作工艺中,所述限位压持机构包括两个对称固定连接在固定台上端的侧板,两个所述侧板之间转动连接有同一根转动螺杆,所述转动螺杆的杆壁螺纹套接有移动螺筒,所述移动螺筒的上端固定连接有l形压接板,所述放置座的上端固定连接有与l形压接板水平部插接的插接套环。

17.在上述的一种bmu厚铜印制电路板的制作工艺中,所述动力机构包括固定连接在固定台下端中间位置的双轴电机,所述双轴电机的两端输出端均固定连接有传动轴,所述传动轴的一端固定连接有主动链轮,所述转动螺杆的一端固定连接有从动链轮,所述主动链轮和从动链轮外传动套接有同一个传动链条。

18.在上述的一种bmu厚铜印制电路板的制作工艺中,所述固定台的下端对称固定连接有两个轴承座,且轴承座的内壁通过滚珠轴承转动套接在传动轴靠近主动链轮的一端轴壁外。

19.在上述的一种bmu厚铜印制电路板的制作工艺中,所述脱料机构包括多根固定连接在固定台上端和放置座下端的导向滑杆,多根所述导向滑杆外滑动套接有同一个顶推板,所述放置座的下端和顶推板的上端固定连接有多个分别套设在多根导向滑杆外的下推弹簧,所述顶推板的上端固定连接有多根与贯穿孔位置对应的脱料杆,所述放置座的下端固定连接有电磁块,所述顶推板的上端固定安设有与电磁块位置对应的永磁块。

20.在上述的一种bmu厚铜印制电路板的制作工艺中,所述旋转机构包括两个对称固定连接在升降板上端的卡板,两个所述卡板之间转动连接有蜗杆,所述钻杆的上端固定连接有与蜗杆啮合的蜗轮,所述卡板的外侧固定设置有旋转电机,所述旋转电机的输出端与蜗杆的一端固定连接。

21.与现有技术相比,本发明提供了一种bmu厚铜印制电路板及其制作工艺,具备以下有益效果:

22.1、该bmu厚铜印制电路板及其制作工艺,通过设有的固定台和放置座,将电路板安放在放置座上端的嵌设槽内,启动双轴电机,双轴电机通过传动轴带动主动链轮转动,通过传动链条的传动连接带动从动链轮同步转动,进而带动两根转动螺杆同步转动,通过转动螺杆和移动螺筒的螺纹套接作用使得移动螺筒带动l形压接板移动,配合插接套环对l形压接板的限位导向使得l形压接板压接在电路板的上侧,实现对电路板的快速固定,启动电动推杆和旋转电机,电动推杆带动钻杆下移进行钻孔操作,旋转电机带动蜗杆转动,通过蜗杆和蜗轮的啮合作用带动多根钻杆转动,实现稳定钻孔操作,且在钻孔完成后,钻杆持续下移,通过贯穿孔伸出放置座的下端,钻杆杆壁的打磨段对电路板的钻孔位置进行同步快速打磨,能够实现钻孔和打磨的一体操作,保证了生产的连续性,提高了生产效率。

23.2、该bmu厚铜印制电路板及其制作工艺,通过设有的脱料机构,完成钻孔后,向电磁块内供电,电磁块产生磁性上吸永磁块,进而使得顶推板带动多根脱料杆上移,使得脱料杆将电路板顶推处放置座外,能够实现快速脱料操作,保证了生产效率。

附图说明

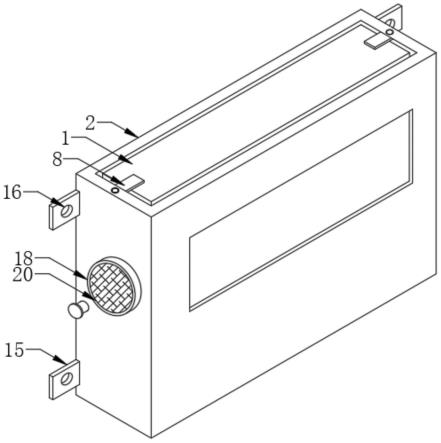

24.图1为本发明提出的一种bmu厚铜印制电路板结构示意图;

25.图2为本发明提出的一种bmu厚铜印制电路板的制作工艺中钻孔设备的结构示意图;

26.图3为图2中a部的局部结构放大图;

27.图4为图2中b部的局部结构放大图。

28.图中:1、电路板基板;2、玻璃环氧基板;3、聚四氟乙烯基片;4、半固化片;5、铜箔片;6、固定台;7、支撑柱;8、放置座;9、嵌设槽;10、贯穿孔;11、l形定位板;12、电动推杆;13、升降板;14、钻杆;15、打磨段;16、侧板;17、转动螺杆;18、移动螺筒;19、l形压接板;20、插接套环;21、双轴电机;22、传动轴;23、主动链轮;24、从动链轮;25、传动链条;26、导向滑杆;27、顶推板;28、下推弹簧;29、脱料杆;30、电磁块;31、永磁块;32、卡板;33、蜗杆;34、蜗轮;35、旋转电机。

具体实施方式

29.以下实施例仅处于说明性目的,而不是想要限制本发明的范围。

30.请参阅图1-4,一种bmu厚铜印制电路板,包括电路板基板1、玻璃环氧基板2、聚四氟乙烯基片3、半固化片4和铜箔片5,电路板、玻璃环氧基板2、聚四氟乙烯基片3、半固化片4和铜箔片5从下至上依次压合设置,铜箔片5的反面朝向半固化片4设置。

31.一种bmu厚铜印制电路板的制作工艺,包括如下步骤:

32.s1、电路板基板1切割裁剪:将原物料基板按照需要成型的电路板尺寸切割成电路板基板1;

33.s2、打磨平整:对裁剪后的电路板基板1进行打磨平整;

34.s3、钻孔:在电路板基板1上进行对应位置的钻孔操作;

35.s4、丝网刻印处理:利用雕刻机按照设定电路对电路边缘区域进行刻蚀,并将设计的电路图基于刻蚀处的凹槽制作丝网罩,利用密封蜡料覆盖在丝网上,将制作后的丝网罩放置在电路板基板1上;

36.s5、表面清理:对电路板基板1表面的杂质进行浸液清理,保证板面的洁净度;

37.s6、压合组装:将电路板基板1、玻璃环氧基板2、聚四氟乙烯基片3、半固化片4和铜箔片5从下至上依次堆放在一起,进行压合组装;

38.上bmu厚铜印制电路板的钻孔制作过程中使用到的加工设备包括固定台6,固定台6的上端通过多根支撑柱7固定连接有同一个放置座8,放置座8的上端开设有嵌设槽9,放置座8的底部均匀开设有多个贯穿孔10,固定台6的上端对称固定连接有两组限位压持机构,固定台6上固定安设有用于驱动两组限位压持机构驱动的动力机构,固定台6的上端还固定安设有位于放置座8下端的脱料机构;

39.固定台6的上端后侧固定连接有l形定位板11,l形定位板11的水平部对称固定插套有两根电动推杆12,两根电动推杆12的下端输出端固定连接有同一个升降板13,升降板13的表面均匀开设有多个通孔,且对应通孔内通过轴承转动套接有钻杆14,钻杆14的上侧杆壁开设有打磨段15,升降板13的上端固定连接有用于驱动多根钻杆14转动的旋转机构。

40.限位压持机构包括两个对称固定连接在固定台6上端的侧板16,两个侧板16之间

转动连接有同一根转动螺杆17,转动螺杆17的杆壁螺纹套接有移动螺筒18,移动螺筒18的上端固定连接有l形压接板19,放置座8的上端固定连接有与l形压接板19水平部插接的插接套环20。

41.动力机构包括固定连接在固定台6下端中间位置的双轴电机21,双轴电机21的两端输出端均固定连接有传动轴22,传动轴22的一端固定连接有主动链轮23,转动螺杆17的一端固定连接有从动链轮24,主动链轮23和从动链轮24外传动套接有同一个传动链条25。

42.固定台6的下端对称固定连接有两个轴承座,且轴承座的内壁通过滚珠轴承转动套接在传动轴22靠近主动链轮23的一端轴壁外。

43.脱料机构包括多根固定连接在固定台6上端和放置座8下端的导向滑杆26,多根导向滑杆26外滑动套接有同一个顶推板27,放置座8的下端和顶推板27的上端固定连接有多个分别套设在多根导向滑杆26外的下推弹簧28,顶推板27的上端固定连接有多根与贯穿孔10位置对应的脱料杆29,放置座8的下端固定连接有电磁块30,顶推板27的上端固定安设有与电磁块30位置对应的永磁块31。

44.旋转机构包括两个对称固定连接在升降板13上端的卡板32,两个卡板32之间转动连接有蜗杆33,钻杆14的上端固定连接有与蜗杆33啮合的蜗轮34,卡板32的外侧固定设置有旋转电机35,旋转电机35的输出端与蜗杆33的一端固定连接。

45.现对本发明的操作原理做如下描述:通过设有的固定台6和放置座8,将电路板安放在放置座8上端的嵌设槽9内,启动双轴电机21,双轴电机21通过传动轴22带动主动链轮23转动,通过传动链条25的传动连接带动从动链轮24同步转动,进而带动两根转动螺杆17同步转动,通过转动螺杆17和移动螺筒18的螺纹套接作用使得移动螺筒18带动l形压接板19移动,配合插接套环20对l形压接板19的限位导向使得l形压接板19压接在电路板的上侧,实现对电路板的快速固定,启动电动推杆12和旋转电机35,电动推杆12带动钻杆14下移进行钻孔10操作,旋转电机35带动蜗杆33转动,通过蜗杆33和蜗轮34的啮合作用带动多根钻杆14转动,实现稳定钻孔10操作,且在钻孔10完成后,钻杆14持续下移,通过贯穿孔伸出放置座8的下端,钻杆14杆壁的打磨段15对电路板的钻孔10位置进行同步快速打磨,能够实现钻孔10和打磨的一体操作,保证了生产的连续性,提高了生产效率,通过设有的脱料机构,完成钻孔10后,向电磁块30内供电,电磁块30产生磁性上吸永磁块31,进而使得顶推板27带动多根脱料杆29上移,使得脱料杆29将电路板顶推处放置座8外,能够实现快速脱料操作,保证了生产效率。

46.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。