1.本发明涉及阀门维修技术领域,具体涉及一种气动开关阀预测性维修诊断方法。

背景技术:

2.一个大中型连续化生产的化工装置中,气动开关阀的定期维护对装置的稳定运行非常重要,而气动开关阀的数量较多,部分维护,有些气动开关阀的隐患不能排除,当这些气动开关阀出现故障不动作时,会导致装置局部停止或全装置停止,甚至出现安全事故。全部下线维护所需时间长,维修费用高昂。

3.气动开关阀的故障原因主要为:a、气动执行机构动作频繁,使各种密封件磨损、松动,形成执行性机构串气、外漏,导致气动开关阀动作缓慢、动作不到位、不动作;b、阀芯由于各种原因使气动开关阀卡涩或与阀杆脱落,导致气动开关阀动作缓慢、动作加快、动作不到位、不动作;c、电磁阀故障,导致气动开关阀不动作;d、气动开关阀的仪表风压力波动导致气动开关阀缓慢、动作不到位、不动作。经过以上气动开关阀的故障原因分析,阀门动作不到位或不动作都可以很容易的通过阀门回讯开关判断其是否到位,这是显性故障;而阀门动作缓慢故障是不影响流程的正常运行,一般很难被发现,这是隐性故障,判断隐性故障就是预测,当隐性故障不能被及时发现时,随着时间的增长,容易出现阀门不动作或动作不到位而导致装置停止或引发事故,存在安全隐患。针对上述问题,本发明进行创新改进。

技术实现要素:

4.为克服现有技术的上述缺陷,本发明提出一种使用方便,能及时发现阀门隐性故障,提高安全性的气动开关阀预测性维修诊断方法。

5.本发明的具体实施方案如下:

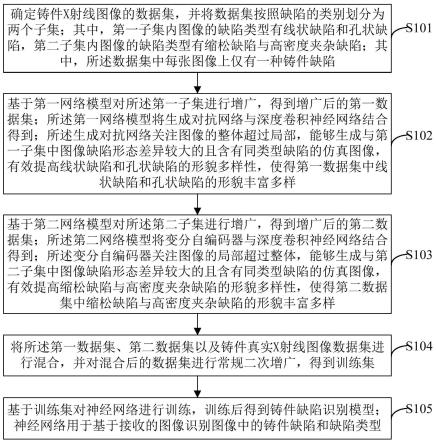

6.本技术提供了一种气动开关阀预测性维修诊断方法,包括若干气动开关阀用于对各个所述气动开关阀开关位置进行检测的阀门回讯开关、用于控制并检测各个所述气动开关阀的控制系统、控制所述气动开关阀开关的电磁阀,其特征在于:所述控制系统对各个所述气动开关阀的维修诊断方法包括:

7.s1:确定需要监控的所述气动开关阀,通过所述控制系统对各个所述气动开关阀的打开时间和关闭时间进行设定,其中,正常的所述气动开关阀开动作的参考时间为t

开参考

,关动作的参考时间为t

关参考

;

8.s2:通过所述控制系统对需要监控的所述气动开关阀的开/关动作时间报警值进行预设,预设后的所述气动开关阀的开和关动作时间分别为t

开设

和t

关设

;

9.s3:对各个所述气动开关阀实际的每次阀门开/关动作时间进行计算,其中,所述气动开关阀的每次开启时间为t

开

,所述气动开关阀的每次关闭时间为t

关

,然后再通过所述控制系统将各个所述气动开关阀的t

开

和t

开参考

进行比较、t

关

和t

关参考

进行比较,分别进行差值计算,记为t

开比较

和t

关比较

,当t

开比较

大于预设报警值t

开设

时或t

关比较

大于预设报警值t

关设

时,控制系统发出报警并进行报警计数,通过报警和报警计数来判断阀门是否出现故障,从而达到预

测性维修的目的。

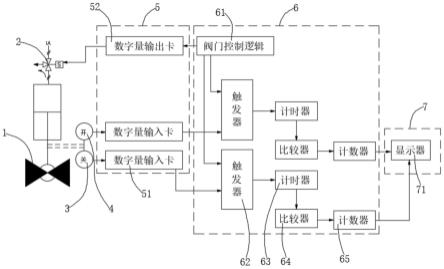

10.优选为:所述控制系统包括i/o卡、控制器和操作站,所述i/o卡包括负责接收所述气动开关阀回讯开关信号并转换成控制系统能接收的数字量输入信号的数字量输入卡、将控制器所发出的指令转换成数字量输出信号到电磁阀的数字量输出卡,所述数字量输入卡与所述阀门回讯开关连接并将数字量输入信号传输到所述控制器上,所述控制器通过控制系统内的通讯网络将接收到的数字量输入信号进行处理后反馈到所述操作站上。

11.优选为:所述控制器包括实现报警计数功能的计数器、实现差值比较功能的比较器、接收所述气动开关阀实际阀门开/关时间的计时器和触发器、以及用于控制所述气动开关阀开关的阀门控制逻辑,所述阀门控制逻辑与数字量输出卡连接,所述阀门控制逻辑、数字量输入卡分别将信号传给所述触发器,并由所述触发器将信号传给所述计时器,所述计时器计时后将实际阀门开关时间传给所述比较器,通过所述比较器内设定的数值进行比较计算,由所述比较器将计算结果传给所述计数器进行报警计数后将报警计数显示在操作站上。

12.优选为:所述阀门回讯开关包括阀门开回讯开关和阀门关回讯开关,所述数字量输入卡、触发器、计时器、计数器均为2个,所述数字量输入卡分别与所述阀门开回讯开关和阀门关回讯开关连接,所述阀门开回讯开关和阀门关回讯开关分别将阀门开回讯信号和阀门关回讯信号发送给所述触发器,所述触发器分别连接所述计时器,所述计时器分别连接所述计数器。

13.优选为:所述操作站包括显示器,所述显示器用于显示气动开关阀实际的每次阀门开/关动作时间、气动开关阀开/关动作的报警计数以及用于气动开关阀开/关动作的参考时间、预设时间的设定和显示。

14.优选为:所述s2的t

开设

和t

关设

的预设时间为2-10s。

15.优选为:所述控制系统为dcs系统或plc系统。

16.有益效果:

17.1、不需要新增设备,无固定资产投入。

18.2、该方法简单,实用性强。

19.3、可以扩展到连续化生产的化工装置的气动开关阀预测性维修的诊断,减少企业由于气动开关阀存在的故障隐患造成的生产和安全事故,克服维护的盲目性,减少维护时间,提高设备的可靠性和可用性,降低检修费用。

20.本发明的有益效果将在实施例中详细阐述,从而使得有益效果更加明显。

附图说明

21.图1为本发明具体实施方式中系统结构示意图。

22.其中:

23.1、气动开关阀;2、电磁阀;3、阀门关回讯开关;4、阀门开回讯开关;5、i/o卡;51、数字量输入卡;52、数字量输出卡;6、控制器;61、阀门控制逻辑;62、触发器;63、计时器;64、比较器;65、计数器;7、操作站;71、显示器。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

25.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

26.下面结合附图,通过具体的实施例及其应用场景对本技术实施例进行详细地说明。

27.实施例1

28.如图1所示,一种气动开关阀预测性维修诊断方法,包括若干气动开关阀1、用

29.于对各个所述气动开关阀1进开关位置进行检测的阀门回讯开关、用于控制并检测各个所述气动开关阀1的控制系统、控制所述气动开关阀1开关的电磁阀2,在本发明具体实施例中,所述控制系统对各个所述气动开关阀1的维修诊断方法包括:

30.s1:确定需要监控的所述气动开关阀1,通过所述控制系统对各个所述气动开关阀1的打开时间和关闭时间进行设定,其中,正常的所述气动开关阀1开动作的参考时间为t

开参考

,关动作的参考时间为t

关参考

;

31.s2:通过所述控制系统对需要监控的所述气动开关阀1的开/关动作时间报警值进行预设,预设后的所述气动开关阀1的开和关动作时间分别为t

开设

和t

关设

;

32.s3:对各个所述气动开关阀1实际的每次阀门开/关动作时间进行计算,其中,所述气动开关阀1的每次开启时间为t

开

,所述气动开关阀1的每次关闭时间为t

关

,然后再通过所述控制系统将各个所述气动开关阀1的t

开

和t

开参考

进行比较、t

关

和t

关参考

进行比较,分别进行差值计算,记为t

开比较

和t

关比较

,当t

开比较

大于预设报警值t

开设

时或t

关

比较大于预设报警值t

关设

时,控制系统发出报警并进行报警计数,通过报警和报警计数来判断阀门是否出现故障,从而达到预测性维修的目的。

33.先在控制系统内输入气动开关阀1正常的开关动作参考时间,分别记为t

开参考

和t

关参考

,然后预设开关动作的报警值分别为t

开设

和t

关设

,工作时,由电磁阀2控制气动开关阀1的开关,当阀门打开或关闭都通过阀门回讯开关将开关信号传给控制系统,控制系统记录气动开关阀1实际的开关动作时间,分别为t

开

和t

关

,然后控制系统进行计算,如表1所示,t

开-t

开参考

=t

开比较

,t

关-t

关参考

=t

关比较

,当t

开比较

大于t

开设

或t

关比较

大于t

关设

时,说明阀门有延迟现象,反之则正常。然后控制系统将阀门有延迟现象的信号反馈出来并发出报警,同时进行延迟现象的累计计数,即报警计数。操作人员通过看到报警计数的次数来判断气动开关阀1是否正常,比如计数为1次,可能是误差或巧合导致,这时可继续观察,如果没有累计计数,则可忽略,但如果1次以上甚至3、4次,则需引起注意,说明气动开关阀1故障频率高,需要停止设备装置对气动开关阀1进行维修。从而达到预测检修的目的,并且可以减少维护时间,防止一出现巧合的情况就去维修或主动进行每个检查维修而浪费时间,提高设备的可靠性和可用

性,降低检修费用,同时保障生产安全。

34.所述s2的t

开设

和t

关设

的预设时间为2-10s,根据实际阀门的口径、类型、工况不同调整,一般2-10s可调,设置太高会导致故障检测不到,太低又会导致频繁报警,导致维修频繁但可能有时并没有故障,故2-10s可调范围可以克服维护的盲目性,使每次维修更有针对性,提高工作效率。

35.表1

36.阀门位号t

开/关参考

(s)t

开/关设

(s)t

开/关

(s)开/关报警计数kv-16111a(开)829正常0kv-16111a(关)11315报警2

37.由表1可知,

38.当t

开比较

=1,t

开设

=2时,此时t

开比较

<t

开设

,则为正常,不报警,计数显示为0。

39.当t

关比较

=4,t

关设

=3时,此时t

关比较

>t

关设

,则为异常,报警,计数显示为1以上的数字。

40.实施例2

41.在实施例1的基础上进一步改进为,如图1所示,所述控制系统包括i/o卡5、控制器6和操作站7,所述i/o卡5包括负责接收所述气动阀门开/关动作时间的数字量信号并转换成控制系统能接收的数字量输入信号的数字量输入卡51、将控制器6所发出的指令转换成数字量输出信号到电磁阀2的数字量输出卡52,所述数字量输入卡51与所述阀门回讯开关连接并将数字量输入信号传输到所述控制器6上,所述控制器6通过控制系统内的通讯网络将接收到的数字量输入信号进行处理后反馈到所述操作站7上。

42.当数字量输出卡52将控制器6的指令发给电磁阀2后,电磁阀2打开或关闭气动开关阀1,然后通过阀门回讯开关将气动开关阀1的开/关信号传给数字量输入卡51,所述阀门回讯开关包括阀门开回讯开关4和阀门关回讯开关3,数字量输入卡51、触发器62、计时器63、计数器65均为2个,数字量输入卡51分别与所述阀门开回讯开关4和阀门关回讯开关3连接,所述阀门开回讯开关4和阀门关回讯开关3分别将阀门开回讯信号和阀门关回讯信号发送给所述触发器62,所述触发器62分别连接所述计时器63,所述计时器63分别连接所述计数器65,数字量输入卡51进行转换并处理成数字量输入信号后,发送到控制器6上,并按照实施例1里设定的步骤通过控制系统内的通讯网络将接收到的数字量输入信号进行处理后反馈到所述操作站7上。操作站7包括显示器71,所述显示器71用于显示气动开关阀1实际的每次阀门开/关动作时间、气动开关阀1开/关动作的报警计数以及用于气动开关阀1开/关动作的参考时间、预设时间的设定和显示,方便操作人员设定数值和查看,及时发现问题。

43.所述控制器6包括实现报警计数功能的计数器65、实现差值比较功能的比较器64、接收所述气动开关阀1实际阀门开/关时间的计时器63和触发器62、以及用于控制所述气动开关阀1开关的阀门控制逻辑61,所述阀门控制逻辑61与数字量输出卡52连接,所述阀门控制逻辑61、数字量输入卡51分别将信号传给所述触发器62,并由所述触发器62将信号传给所述计时器63,所述计时器63计时后将实际阀门开关时间传给所述比较器64,通过所述比较器64内设定的数值进行比较计算,由所述比较器64将计算结果传给所述计数器65进行报警计数后将报警计数显示在操作站7上。

44.阀门控制逻辑61为单独的控制阀门的程序,为现有技术,用于控制电磁阀2的开关,阀门控制逻辑61将信号传给数字量输出卡52从而完成电磁阀2的开关。数字量输出卡52

将逻辑控制器6的信号转换为电磁阀2可以接收到的数字量输出信号来启动或关闭电磁阀2。阀门控制逻辑61连接2个触发器62,数字量输入卡51将数字量输入信号分别传给触发器62,触发器62为rs触发器62,触发器62输出信号用于启动和停止计时器63,当触发器62在s=1时启动计时器63,s=0时停止计时器63,然后计时器63计时后将实际阀门开关时间传给所述比较器64。而实施例1里的t

开参考

、t

关参考

、t

开设

、t

关设

的值事先通过显示器71输入到比较器64中,然后计时器63计时后的实际开关动作时间t

开

、t

关

分别与比较器64里的t

开参考

、t

关参考

做差值计算,并将做出的差值t

开比较

和t

关比较

与t

开设

和t

关设

进行比较,从而判断气动开关阀1是否异常并传给计数器65进行报警计数。然后将气动开关阀1实际的每次阀门开/关动作时间、气动开关阀1开/关动作的报警计数以及气动开关阀1开/关动作的参考时间显示在操作站7的显示器71上,方便操作人员观察并进行及时维修,省时省力,不需要投入新的设备,直接在原设备上进行改进,节约了成本。

45.实施例3

46.在上述任一实施例的基础上进一步改进为,如图1所示,所述控制系统为dcs系统或plc系统,优选为dcs系统,dcs系统功能齐全,采用网络通讯技术,是完备的开放式系统,可靠性高、综合性和专业性较强,实现了人机对话,扩展性好,管理能力强,具备集中管理分散控制的特点。相较于plc系统,调试工作量小,后期维护方便。

47.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

48.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。