一种3d系统级封装器件的缺陷定位方法及系统

技术领域

1.本发明属于缺陷检测技术领域,尤其涉及一种3d系统级封装器件的缺陷定位方法及系统。

背景技术:

2.采用三维空间集成的系统级封装(system in package,sip)技术,因具有成本低、功耗小以及高性能化等优势,在无线通信、智能汽车以及工业自动化等领域得以广泛应用。然而,三维空间集成的系统级封装技术虽然改善优化了3d系统级封装器件性能,但同时也在3d系统级封装器件的制造和服役过程中引入了新的缺陷和失效。且受到三维堆叠互连结构的影响,3d系统级封装器件中的介质击穿、静电放电(electro-static discharge,esd)损伤、过电应力损伤、界面分层和裂纹等缺陷的检测难度大大增加。

3.发明人发现,现阶段的光学显微法、红外热像法、电子束测试以及机械探针法等,主要针对单一芯片在x轴和y轴构成平面上的缺陷定位,无法准确获取z轴方向上的深度信息。而传统的基于锁相红外的缺陷探测技术,虽然可测试出缺陷的z轴方向上的深度,但受3d系统级封装器件中芯片、热界面材料、再分布层(redistribution layer,rdl)、硅通孔(through-silicon vias,tsv)和微凸块(ubump)等微互连结构的无序分布影响,使得测试结果与实际大相径庭。

技术实现要素:

4.本发明为了解决上述问题,提出了一种3d系统级封装器件的缺陷定位方法及系统,本发明通过获取3d系统级封装器件的结构参数、材料类型参数以及热性能参数,建立3d系统级封装器件中任意位置处的热传导模型,然后利用测试电路和程序对3d系统级封装器件表面的异常热响应信息进行捕获,最后基于热传导模型和表面热响应信息确定3d系统级封装器件内部缺陷的精准位置。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:第一方面,本发明提供了一种3d系统级封装器件的缺陷定位方法,包括:获取待检测封装器件的结构参数、类型参数和性能参数;依据获取的结构参数、类型参数和性能参数,建立待检测封装器件的几何模型;依据热传导算法,建立所述几何模型中任意位置处的热传导模型;依据热传导模型,获取激励信号下,热信号传导至几何模型表面时产生的相位偏差;利用热红外测试法,得到待检测封装器件内部缺陷在x轴和y轴构成平面上的位置信息,以及缺陷位置处热信号传导至待检测封装器件表面时产生的相位偏差;通过比较热红外测试对应的相位偏差和热传导模型对应的相位偏差,确定缺陷在z轴上的位置。

6.进一步的,所述结构参数包括结构组成和尺寸参数;所述类型参数为材料类型参数;所述性能参数为材料的性能参数。

7.进一步的,基于建立的几何模型,建立三维笛卡尔坐标系;在三维笛卡尔坐标系中,通过x轴和y轴确定平面,通过z轴方向上最小增量的累加确定z轴上的不同位置;依据热传导算法,对不同平面和z轴上的深度位置处激励信号的热传导路径进行解析,建立几何模型中任意位置处的热传导模型,得到激励信号和封装体表面热响应信号的相位偏差。

8.进一步的,几何模型在x轴和y轴构成平面上,z轴上不同位置处的相位偏差θ为:式中,i为编号;m为i的取值上限;αi为材料热扩散率;hi为高度值;f为激励信号的频率。

9.进一步的,材料热扩散率为材料热导率与材料密度和材料比热容乘积的比值。

10.进一步的,基于锁相热红外技术探测激励信号与封装体表面热响应的相位偏移,确定待检测封装器件内部缺陷在x轴和y轴构成平面上的位置信息。

11.进一步的,在同一x轴和y轴构成平面上,确定热传导模型计算的不同z轴位置对应相位偏差和利用热红外测试法得到的相位偏差;两个相位偏差相等时,热传导模型中相位偏差对应的z轴上的位置为缺陷位置。

12.第二方面,本发明还提供了一种3d系统级封装器件的缺陷定位系统,包括:数据获取模块,被配置为:获取待检测封装器件的结构参数、类型参数和性能参数;几何模型建立模块,被配置为:依据获取的结构参数、类型参数和性能参数,建立待检测封装器件的几何模型;热传导计算模块,被配置为:依据热传导算法,建立所述几何模型中任意位置处的热传导模型;依据热传导模型,获取激励信号下,热信号传导至几何模型表面时产生的相位偏差;热成像测试模块,被配置为:利用热红外测试法,得到待检测封装器件内部缺陷在x轴和y轴构成平面上的位置信息,以及缺陷位置处热信号传导至待检测封装器件表面时产生的相位偏差;缺陷定位模块,被配置为:通过比较热红外测试对应的相位偏差和热传导模型对应的相位偏差,确定缺陷在z轴上的位置。

13.第三方面,本发明还提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现了第一方面所述的3d系统级封装器件的缺陷定位方法的步骤。

14.第四方面,本发明还提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现了第一方面所述的3d系统级封装器件的缺陷定位方法的步骤。

15.与现有技术相比,本发明的有益效果为:本发明中在构建的封装器件几何模型中,通过建立几何模型中任意位置处的热传导模型得到激励信号下,任意位置处热信号传导至模型表面时产生的相位偏差;然后通过锁相热红外技术确定封装内部缺陷在x轴和y轴构成平面上的位置信息,以及缺陷位置处热信号传导至器件表面时产生的相位偏差;最后寻找热传导模型中与通过锁相热红外技术确

定的相位偏差对应的相位偏差,以及相位偏差在热传导模型中对应的z轴位置即为缺陷在z轴上的位置;本发明中通过建立任意位置处的热传导模型确定缺陷在z轴上的位置,较现有技术相比,避免了受3d系统级封装器件中芯片、热界面材料、以及rdl、tsv和ubump等微互连结构的无序分布影响,保证了测试结果的精确度。

附图说明

16.构成本实施例的一部分的说明书附图用来提供对本实施例的进一步理解,本实施例的示意性实施例及其说明用于解释本实施例,并不构成对本实施例的不当限定。

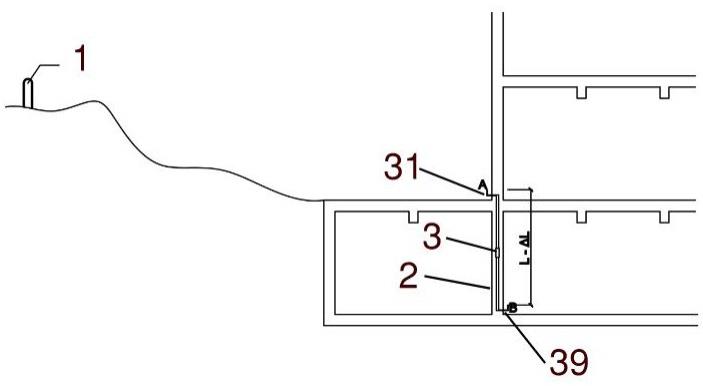

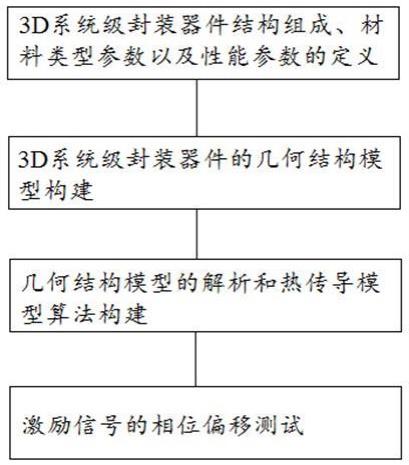

17.图1为本发明实施例1的流程图;图2为本发明实施例1的系统组成框架图;图3为本发明实施例2的3d系统级封装器件的结构示意图;图4为本发明实施例2的三维笛卡尔坐标系和零点位置标识示例;图5为本发明实施例2的锁相热红外测试获取的相位偏移数据和热传导模型数据的对比结果;图6为本发明实施例2的缺陷位置标识;其中,1、塑封层外壳;2、第一芯片;3、第一焊球;4、第二芯片;5、第三芯片;6、第二焊球;7、第三焊球;8、第四芯片;9、第五芯片;10、第四焊球;11、第五焊球;12、底部基板;13、底部焊球;14、填充层;15、硅通孔。

具体实施方式

18.下面结合附图与实施例对本发明作进一步说明。

19.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

20.实施例1:随着集成电路的制造进入后摩尔时代,晶体管的尺寸不断缩小,受到物理极限的限制,半导体工艺制程的微缩和升级难度持续增加。仅依靠缩小器件特征尺寸已难以满足电子系统对性能、功耗以及信号传输等方面的增长需求。通过借助先进封装技术以提升器件整体性能,成为延续摩尔定律的重要技术发展方向。采用三维空间集成的系统级封装技术,因具有成本低、功耗小以及高性能化等优势,在无线通信、智能汽车以及工业自动化等领域得以广泛应用;正如背景技术中记载的,在进行3d系统级封装器件缺陷检测定位时存在以下缺点:3d系统级封装器件的表面热成像分布受3d系统级封装器件结构、测试环境、信号加载以及缺陷类型和分布等多种因素的影响,因此,实际测试过程难以单一通过热成像分布确定封装体内部的缺陷,该技术方案无法、也并未提及如何实现封装体内部缺陷深度的定位,因此,实际过程不能获得缺陷的深度位置信息。利用锁定热红外是实现三维封装结构内部缺陷定位重要技术手段,进行相移比对过程,需开展大量的破坏性试验获取三维封装结构中缺陷深度位置与相移关系的数据库,因此,耗费的时间和经济成本巨大;3d系统级封装器件结构的复杂性,导致同一深度下不同平面位置上缺陷所产生的相移存在明显差异,因此,传统锁定热红外技术的测试精度无法满足3d系统级封装器件结构内部缺陷定位

的精度要求;封装体即为3d系统级封装器件的本体。

21.针对上述问题,本实施例提供了一种3d系统级封装器件的缺陷定位方法,包括:获取待检测封装器件的结构参数、类型参数和性能参数;待检测封装器件可以为3d系统级封装器件;依据获取的结构参数、类型参数和性能参数,建立待检测封装器件的几何模型;依据热传导算法,建立几何模型中任意位置处的热传导模型,获取激励信号下,热信号传导至模型表面时产生的相位偏差;利用热红外测试法,得到待检测封装器件内部缺陷在x轴和y轴构成平面上的位置信息,以及缺陷位置处热信号传导至器件表面时产生的相位偏差;热红外测试法可以理解为红外锁相技术或红外锁相热波检测方法等;通过比较热红外测试对应的相位偏差和热传导模型对应的相位偏差,确定缺陷在z轴上的位置。

22.本发明首先基于3d系统级封装器件结构组成、材料组成以及相关的热性能参数信息,通过构建3d系统级封装器件的几何模型并与热传导算法相结合,建立几何模型中任意位置处的热传导模型;然后,基于热传导模型可获取不同激励频率下,不同x轴、y轴以及z轴位置缺陷在封装表面形成的异常热信号相位偏移信息数据库;最后,采用锁相热红外技术测试实际3d系统级封装器件的表面热信号信息,通过与数据库的比对计算,进而实现3d系统级封装器件内部缺陷的精准定位。通过在热传导模型中确定缺陷在z轴上的位置,较现有技术相比,避免了受3d系统级封装器件中芯片、热界面材料、以及rdl、tsv和ubump等微互连结构的无序分布影响,保证了测试结果的精确度。本实施的具体步骤如图2所示,具体为:s1、3d系统级封装器件结构组成、材料类型参数以及性能参数的定义:本实施例中,通过对3d系统级封装器件的分析,实现3d系统级封装器件结构组成、材料类型参数以及热性能参数定义;具体流程如下所示:s1.1、依据对3d系统级封装器件的分析,对其结构组成进行定义;例如:stru_solder01、stru_pad02、stru_substrate03以及stru_chip04等,stru可以理解为结构标识,solder、pad和substrate可以理解为结构名称,01、02和03可以理解为编号;命名规则可以为:结构标识_结构名称 编号,该命名方式为其中的一种命名方式,不作限制要求;s1.2、基于3d系统级封装器件结构组成的定义,对3d系统级封装器件中各结构的尺寸参数进行定义;例如:长度l01、宽度w01、高度h01、半径r01以及弧度rad01等;命名规则可以为:尺寸参数标识 编号,编号与结构定义中的编号定义对应,该命名方式为其中的一种命名方式,不作限制要求;s1.3、依据对3d系统级封装器件的分析,对材料组成进行定义;例如:mater_sac305_01、mater_cu_02、mate_bt_03以及mater_si_04等,mater可以理解为材料标识,sac305、cu和bt可以理解为材料类型,01、02、03和04可以理解为编号;命名规则可以为:材料标识_材料类型_编号,编号与结构定义中的编号定义对应,该命名方式为其中的一种命名方式,不作限制要求;s1.4、基于对材料组成的定义,对3d系统级封装器件中各材料的性能参数进行定义;例如:密度ρ01、热导率κ01以及比热容c01等;命名规则可以为:性能参数标识_编号,编号与材料定义中的编号定义对应,该命名方式为其中的一种命名方式,不作限制要求。

23.s2、3d系统级封装器件的几何结构模型构建:基于对结构组成、材料类型参数以及热性能参数定义,可以通过自行编译代码或依托常规仿真软件中相应模块,实现3d系统级封装器件的几何模型构建以及材料参数赋予过程;具体流程可以如下所示:s2.1、基于步骤s1中所定义的结构和尺寸建立3d系统级封装器件的几何模型;几何模型构建过程基于参数定义模块中的变量实现,即当参数定义中变量的赋值发生变化,几何模型构建过程发生相应变化。

24.s2.2、基于步骤s1中所定义的材料和性能参数,对建立的3d系统级封装器件的几何模型进行材料参数赋予;材料参数赋予过程基于参数定义中的变量实现,即当参数定义中变量的赋值发生变化,材料参数赋予过程发生相应变化;s2.3、基于以上步骤的几何模型构建和材料参数赋予过程,可通过自行编译代码实现,或可依托ansys、flotherm以及sloid works等软件中的相应模块实现;其中,几何模型构建规则可以为:几何模型构建过程中所使用的尺寸参数变量应与其结构组成定义的编号相对应,例如,stru_solder01结构中应使用长度l01、宽度w01、高度h01、半径r01以及弧度rad01等尺寸参数变量进行建模;材料参数赋予规则可以为:材料参数赋予过程中所使用的性能参数变量应与其材料组成定义的编号相对应,例如,mater_sac305_01材料中应使用密度ρ01、热导率κ01以及比热容c01等性能参数变量进行材料参数赋予。

25.s3、几何结构模型的解析和热传导模型算法构建:基于已建立的赋予材料参数的几何结构模型,通过对几何结构模型中不同平面和z轴上的深度位置处激励信号的热传导路径进行解析,建立几何模型中任意位置处的热传导模型,获取激励信号和封装体表面热响应信号的相位偏差,具体流程如下所示:s3.1、基于步骤s2中所建立的几何结构模型,建立三维笛卡尔坐标系(x,y,z),并选择与封装体相关的一处位置设定为原点(0,0,0),例如,可选择封装体上表面对角线交点作为原点,封装体下表面为z轴正方向,依据封装体结构自行定义x轴和y轴正方向等;s3.2、基于已建立的三维笛卡尔坐标系,获取x轴和y轴位置,以及z轴方向的最小增量

∆

z,对不同平面和深度位置处激励信号的热传导路径进行几何结构模型解析,例如:针对厚度为5mm的3d系统级封装器件,输入x=0.2mm、y=0.2mm和

∆

z=0.05mm;那么将在x=0.2mm和y=0.2mm处分别对z=1*

∆

z=0.05mm,z=2*

∆

z=0.1mm,z=3*

∆

z=0.15mm,......z=n*

∆

z,......,z=5mm进行解析;具体解析结果示例如下:针对z=n*

∆

z时,即激励信号的坐标为:x=0.2mm;y=0.2mm;z=n*

∆

z。解析得到激励信号离封装体表面涉及的结构、材料以及尺寸信息有:stru_xxx01、stru_xxx02、......、stru_xxxm,共计m种结构,其中,xxx为结构的名称标识;mater_xxx_01、mater_xxx_02、......、mater_xxx_m,与m种结构相互对应的m种材料,其中,xxx为材料的名称标识;h01、h02、......、hm,与m种结构相互对应的m个高度值,其中z=n*

∆

z=h01 h02 ...... hm;几何结构模型热传导路径解析后的参数对照表具体示例如表1所示;表1 几何结构模型解析后的参数对照表

s3.3、基于对不同位置处激励信号热传导路径的几何结构模型解析结果,进行热传导模型算法构建,获取激励信号和封装体表面响应信号的相位偏差θ;具体如以下公式所示:(1)(2)式中,i为编号,i与模型解析过程中材料、结构和高度相对应的编号;m为i的取值上限;αi为对应结构的材料热扩散率,可通过对应材料的密度ρi、热导率κi以及比热容ci性能参数计算得出;hi为对应结构的高度值;f为激励信号的频率;激励信号和封装体表面响应信号的相位偏差θ可以理解为z轴上不同位置处的相位偏差θ。

26.s4、激励信号的相位偏移测试:采用特定频率信号对被测试的3d系统级封装器件进行激励,基于锁相热红外技术探测激励信号与表面热响应信号的相位偏移,以及确定缺陷在x轴和y轴构成平面上的位置信息;对相位偏移和缺陷在x轴和y轴构成平面上的位置信息进行分析计算,实现3d系统级封装器件内部缺陷深度位置的定位;具体流程如下所示:s4.1、通过设置电路给待测试3d系统级封装器件施加特定频率的激励信号,采用锁相热红外设备对3d系统级封装器件封装表面进行热响应信号检测;利用锁相热红外的测试结果获取缺陷在x轴和y轴构成平面上的位置信息,以及激励信号和表面热响应信号的相位偏移信息。

27.s4.2、依据锁相热红外测试获取的缺陷在x轴和y轴构成平面上的位置信息,通过合理设置z轴方向的最小增量

∆

z解析计算出3d系统级封装器件内部不同深度位置处热信号传导至3d系统级封装器件表面时产生的相位偏差;s4.3、基于步骤s4.1和s4.2的测试结果,选择多个不同频率的激励信号进行测试,重复步骤s4.1和步骤s4.2,通过对不同频率激励信号下的测试结果综合分析3d系统级封装器件内部缺陷的深度位置。

28.与本实施例中方法对应的,还提供了一种3d系统级封装器件缺陷定位系统,主要

包括参数定义模块、几何模型构建模块、模型解析和算法构建模块以及相位探测模块,如图2所示,具体的:所述参数定义模块,被配置为:通过对3d系统级封装器件的分析,可进行3d系统级封装器件结构组成、材料类型参数以及性能参数定义。具体针对3d系统级封装器件的结构组成、尺寸参数、材料类型参数以及材料的各类性能参数等进行变量定义,并对变量进行赋值。

29.几何模型构建模块,被配置为:通过自行编译代码或依托商用仿真软件中相应模块,实现3d系统级封装器件的几何模型构建以及材料参数赋予过程。

30.几何模型构建模块与参数定义模块联动。几何模型构建和材料参数赋予过程基于参数定义模块中的变量实现。即当参数定义模块中变量的赋值发生变化,几何模型构建和材料参数赋予过程发生相应变化。

31.模型解析和算法构建模块,被配置为:对不同平面和深度位置处激励信号的热传导路径进行模型解析,并且构造相应的热传导模型算法,获取激励信号和封装体表面热响应信号的相位偏移。

32.相位探测模块,被配置为:采用特定频率信号对被测试的器件进行激励,基于锁相热红外技术探测激励信号与表面热响应的相位偏移,以及确定缺陷在x轴和y轴构成平面上的位置信息。利用模型解析和算法构建模块对相位偏移和缺陷在x轴和y轴构成平面上的位置信息进行分析计算,实现3d系统级封装器件内部缺陷深度位置的定位。

33.本实施例中,用户端输入的3d系统级封装器件结构组成、材料组成、以及相关的热性能参数信息,结合利用锁相红外技术可实现3d系统级封装器件内部缺陷的精准定位;3d系统级封装器件成本低、功耗小以及高性能化等优势,将对于无线通信、智能汽车以及工业自动化等领域的发展起到关键性的推动作用;本实施例将可以有效支撑3d系统级封装器件的筛选、鉴定以及可靠性评价等工作,因此本实施例具有巨大的经济效益和社会效益。

34.实施例2:为了进一步对本发明及实施例1进行说明,本实施例提供了一种3d系统级封装器件的缺陷定位方法,具体步骤如下:s1、3d系统级封装器件结构组成、材料类型参数以及性能参数的定义:如图3所示3d系统级封装器件可以包括塑封层外壳1、第一芯片2、第一焊球3、第二芯片4、第三芯片5、第二焊球6、第三焊球7、第四芯片8、第五芯片9、第四焊球10、第五焊球11、底部基板12、底部焊球13、填充层14和硅通孔15等;基于参数定义模块,通过图3中一种3d系统级封装器件的分析,实现3d系统级封装器件结构组成、材料类型参数以及热性能参数定义;具体流程如下所示:s1.1、依据以上对3d系统级封装器件的分析,对3d系统级封装器件结构组成进行定义;具体过程如下:清楚缓存数据,将单位设置成国际制单位,定义工程文件名称并指定标题。

35.结构组成定义,包括定义塑封层外壳、定义芯片右侧和顶层、定义焊球右侧和顶层、定义芯片左侧和顶层、定义芯片右侧和中层、定义焊球左侧和顶层、定义焊球左侧和中层、定义芯片左侧和底层、定义芯片右侧和底层、定义焊球左侧和底层、定义焊球右侧和底层、定义底部基板、定义底部焊球、定义封装体内、定义芯片底部以及定义硅通孔。

36.s1.2、基于对结构组成的定义,对3d系统级封装器件中各结构的尺寸参数进行定义。具体包括:焊球第一焊球3、第二焊球6、第三焊球7、第四焊球10、第五焊球11间距定义为0.8mm;底部焊球13间距定义为2.4mm。

37.塑封层外壳尺寸参数定义,包括塑封层长定义为6.2e-3、塑封层宽定义为3e-3、塑封层高定义为2.12e-3、塑封层长定义为5.8e-3、塑封层宽定义为2.6e-3以及塑封层高定义为1.82e-3。

38.芯片右侧和顶层尺寸参数定义,包括第一芯片2的长定义为2.4e-3、第一芯片2的宽定义为2.4e-3以及第一芯片2的高定义为0.3e-3。

39.焊球右侧和顶层尺寸参数定义,包括第一焊球3的半径定义为0.2e-3、第一焊球3的高度定义为0.24e-3、第一焊球3的截面半径定义为0.16e-3。

40.芯片左侧和顶层尺寸参数定义,包括第二芯片4的长定义为2.4e-3、第二芯片4的宽定义为2.4e-3以及第二芯片4的高定义为0.3e-3。

41.芯片右侧和中层尺寸参数定义,包括第三芯片5的长定义为2.4e-3、第三芯片5的宽定义为2.4e-3以及第三芯片5的高定义为0.3e-3。

42.焊球左侧和顶层尺寸参数定义为,第二焊球6的半径定义为0.2e-3、第二焊球6的高度定义为0.24e-3以及第二焊球6的截面半径定义为0.16e-3。

43.焊球右侧和中层尺寸参数定义,包括第三焊球7的半径定义为0.2e-3、第三焊球7的高度定义为0.24e-3以及第三焊球7的截面半径定义为0.16e-3。

44.芯片左侧和底层尺寸参数定义,包括第四芯片8的长定义为2.4e-3、第四芯片8的宽定义为2.4e-3以及第四芯片8的高定义为0.3e-3。

45.芯片右侧和底层尺寸参数定义,包括第五芯片9的长定义为2.4e-3、第五芯片9的宽定义为2.4e-3以及第五芯片9的高定义为0.3e-3。

46.焊球左侧和底层尺寸参数定义,包括第四焊球10的半径定义为0.2e-30.24e-3、第四焊球10的高度定义为以及第四焊球10的截面半径定义为0.16e-3。

47.焊球右侧和底层尺寸参数定义,包括第五焊球11的半径定义为0.2e-3、第五焊球11的高度定义为0.24e-3以及第五焊球11的截面半径定义为0.16e-3。

48.底部基板尺寸参数定义,包括底部基板12的层长定义为6.6e-3、底部基板12的层宽定义为3.4e-3以及底部基板12的层高定义为0.5e-3。

49.底部焊球尺寸参数定义,包括底部焊球13的半径定义为0.4e-3、底部焊球13的高度定义为0.48e-3以及底部焊球13的截面半径定义为0.32e-3。

50.填充层尺寸参数定义,包括填充层14的长定义为5.6e-3、填充层14的宽定义为2.4e-3以及填充层14的高定义为1.08e-3。

51.硅通孔15尺寸参数定义,包括硅通孔15的半径定义为0.16e-3以及硅通孔15的高度定义为0.24e-3。

52.s1.3、依据对3d系统级封装器件的分析,对其材料组成进行定义;具体如表2所示:表2 3d系统级封装器件的材料组成对照表

其中以mater_emc_01为例,表示塑封层外壳结构的材料类型为环氧塑封料,材料类型编号为01。

53.s1.4、基于对其材料组成的定义,对3d系统级封装器件中各材料的性能参数进行定义;具体如下所示:塑封层外壳1的性能参数定义,包括塑封层外壳1的热导率为0.9w/(m

•

k)、塑封层外壳1的比热容为850j/kg

•

k以及塑封层外壳1的密度为1200kg/m3。

54.第一芯片2的性能参数定义,包括第一芯片2的热导率为150w/(m

•

k)、第一芯片2的比热容为700j/kg

•

k以及第一芯片2的密度为2329kg/m3。

55.第一焊球3的性能参数定义,包括第一焊球3的热导率为60w/(m

•

k)、第一焊球3的比热容为490j/kg

•

k以及第一焊球3的密度为7265kg/m3。

56.第二芯片4的性能参数定义,包括第二芯片4的热导率为150w/(m

•

k)、第二芯片4的比热容为700j/kg

•

k以及第二芯片4的密度为2329kg/m3。

57.第三芯片5的性能参数定义,包括第三芯片5的热导率为150w/(m

•

k)、第三芯片5的比热容为700j/kg

•

k以及第三芯片5的密度为2329kg/m3。

58.第二焊球6的性能参数定义,包括第二焊球6的热导率为60w/(m

•

k)、第二焊球6的比热容为490 j/kg

•

k以及第二焊球6的密度为7265kg/m3。

59.第三焊球7的性能参数定义,包括第三焊球7的热导率为60w/(m

•

k)、第三焊球7的

比热容为490j/kg

•

k以及第三焊球7的密度为7265kg/m3。

60.第四芯片8的性能参数定义,包括第四芯片8的热导率为150w/(m

•

k)、第四芯片8的比热容为700j/kg

•

k以及第四芯片8的密度为2329kg/m3。

61.第五芯片9的性能参数定义,包括第五芯片9的热导率为150w/(m

•

k)、第五芯片9的比热容为700j/kg

•

k以及第五芯片9的密度为2329kg/m3。

62.第四焊球10的性能参数定义,包括第四焊球10的热导率为60w/(m

•

k)、第四焊球10的比热容为490j/kg

•

k以及第四焊球10的密度为7265kg/m3。

63.第五焊球11的性能参数定义,包括第五焊球11的热导率为60w/(m

•

k)、第五焊球11的比热容为490j/kg

•

k以及第五焊球11的密度为7265kg/m3。

64.底部基板12的性能参数定义,包括底部基板12的热导率为0.33w/(m

•

k)、底部基板12的比热容为880j/kg

•

k以及底部基板12的密度为1700kg/m3。

65.底部焊球13的性能参数定义,包括底部焊球13的热导率为50.9w/(m

•

k)、底部焊球13的比热容为420j/kg

•

k以及底部焊球13的密度为8400kg/m3。

66.填充层14的性能参数定义,包括填充层14的热导率为0.55w/(m

•

k)、填充层14的比热容为1600j/kg

•

k以及填充层14的密度为1800kg/m3。

67.硅通孔15的性能参数定义,包括硅通孔15的热导率为380w/(m

•

k)、硅通孔15的比热容为385j/kg

•

k以及硅通孔15的密度为8930kg/m3。

68.s2、3d系统级封装器件的几何结构模型构建:基于几何模型构建模块和参数定义模块中结构组成、材料类型参数以及热性能参数定义,实现3d系统级封装器件的几何模型建立,并对模型结构赋予相应的材料参数属性,具体流程如下所示:s2.1、基于步骤s1中所定义的结构和尺寸,利用几何建模模块建立3d系统级封装器件的几何模型。利用几何建模模块建立3d系统级封装器件的几何模型属于常规设置,比如几何模型构建过程可以基于参数定义模块中的变量实现,即当参数定义模块中变量的赋值发生变化,几何模型构建过程发生相应变化。

69.s2.2、基于步骤s1中所定义的材料和性能参数,对建立的3d系统级封装器件的几何模型进行材料参数赋予。几何模型进行材料参数赋予属于常规设置,比如,材料参数赋予过程可以基于参数定义模块中的变量实现,即当参数定义模块中变量的赋值发生变化,材料参数赋予过程发生相应变化。

70.s2.3、基于以上步骤的几何模型构建和材料参数赋予过程,除了通过自行编译代码实现,还可以依托ansys、flotherm、sloid works或其他常规软件中的相应模块实现。

71.s3、几何结构模型的解析和热传导算法构建:基于已建立的赋予材料参数的几何结构模型,通过模型解析和算法构建模块,对几何结构模型中不同平面和z轴上的深度位置处激励信号的热传导路径进行解析,建立几何模型中任意位置处的热传导模型,获取激励信号和封装体表面热响应信号的相位偏差,具体流程如下所示:s3.1、基于步骤2中所建立的几何结构模型,建立三维笛卡尔坐标系(x,y,z),并选择与封装体相关的一处位置设定为原点(0,0,0),具体如下图4所示。

72.s3.2、基于图4已建立的三维笛卡尔坐标系,用户输入x轴和y轴位置,以及z轴方向

的最小增量

∆

z,系统对不同平面和深度位置处激励信号的热传导路径进行几何结构模型解析。

73.此处,输入x=x0和y=y0,

∆

z=0.02mm,那么模块分别对z=1*

∆

z=0.02mm,z=2*

∆

z=0.04mm,z=3*

∆

z=0.06mm,......,z=n*

∆

z,......,z=2.62mm进行热传导路径进行模型解析。具体解析结果示例如下:针对n=55,即z=55*

∆

z时,即激励信号的坐标为(x0;y0;1.10mm)。解析得到激励信号离封装体表面涉及的结构、材料以及尺寸信息有:stru_shell01、stru_underfill02、stru_chip03、stru_solder04以及stru_tsv05共计5种结构;mater_emc_01、mater_epoxy_02、mater_si_03、mater_sac305_04以及mater_cu_05,与5种结构相互对应的5种材料;h01、h02、h03、h04以及h05是与5种结构相互对应的5个高度值,其中n*

∆

z=h01 h02 h03 h04 h05;模型解析后的参数对照表具体示例如表3所示:表3 模型解析后的参数对照表s3.3、基于系统对不同位置处激励信号热传导路径的几何结构模型解析结果,进行热传导模型算法构建,获取激励信号和封装体表面热响应信号的相位偏差θ。参考公式(1)和公式(2),以及几何结构模型中已经输入的密度、热导率和比热容等性能参数解析计算出x=x0、y=y0和z=1.10mm位置的相位偏移关系:其中,θ为激励信号和封装体表面响应信号的相位偏差;f为激励信号的频率。

74.以此类推,系统可以自动推算出z=1*

∆

z=0.02mm,z=2*

∆

z=0.04mm,z=3*

∆

z=0.06mm,......,z=n*

∆

z,......,z=2.62mm时热传导路径的所有相位偏移模型。

75.s4、激励信号的相位偏移测试:采用特定频率信号对被测试的3d系统级封装器件进行激励,基于锁相热红外技术探测激励信号与表面热响应的相位偏移,以及确定缺陷在x轴和y轴构成平面上的位置信息。利用模型解析和算法构建模块对相位偏移和缺陷在x轴和y轴构成平面上的位置信息进行分析计算,实现3d系统级封装器件内部缺陷深度位置的定位。具体流程如下所示:s4.1、通过设置电路给待测试3d系统级封装器件施加特定频率的激励信号,采用锁相热红外设备对3d系统级封装器件封装表面进行热响应信号检测。利用锁相热红外的测试结果确定缺陷在x轴和y轴构成平面上的位置信息。

76.此处,采用锁相热红外设备对3d系统级封装器件封装表面进行热响应信号检测,发现异常光信号出现在x=x0和y=y0处位置,即3d系统级封装器件中缺陷的位置为(x0,y0,z),其中z未知。

77.s4.2、将锁相热红外测试获取的缺陷在x轴和y轴构成平面上的位置信息输入至模型解析和算法构建模块,通过合理设置z轴方向的最小增量

∆

z解析计算出3d系统级封装器件内部不同深度位置处热信号传导至3d系统级封装器件表面时产生的相位偏差;此处,将测试获取的缺陷的平面信息输入至模型解析和算法构建模块,z轴方向设置最小增量

∆

z=0.02mm解析计算出3d系统级封装器件内部不同深度位置处热信号传导至3d系统级封装器件表面时产生的相位偏差关系。具体如公式(1)和公式(2)所示。

78.s4.3、基于步骤s4.1和步骤s4.2的测试结果,选择多个不同频率的激励信号进行测试,重复步骤s4.1和步骤s4.2,通过对不同频率激励信号下的测试结果综合分析3d系统级封装器件内部缺陷的深度。

79.分别选择频率为0.5hz、1hz、2hz、5hz以及10hz频率下的激励信号进行测试,测试获得相位偏移分别为65.4

°

、91.8

°

、138.9

°

、234.3

°

以及325.8

°

。通过与解析后的热传导模型对比可以发现,与z=1.96mm深度条件下的计算结果比较符合:其中,θ为激励信号和封装体表面响应信号的相位偏差;f为激励信号的频率。

80.如图5所示,为锁相热红外测试获取的相位偏移数据和解析后模型数据的对比结果示例,z=1.96mm;因此,可以得到3d系统级封装器件中的缺陷位于x=x0、y=y0和z=1.96mm处,具体位置如图6所示。

81.实施例3:本实施例提供了一种3d系统级封装器件的缺陷定位系统,包括:数据获取模块,被配置为:获取待检测封装器件的结构参数、类型参数和性能参数;几何模型建立模块,被配置为:依据获取的结构参数、类型参数和性能参数,建立待检测封装器件的几何模型;热传导计算模块,被配置为:依据热传导算法,建立所述几何模型中任意位置处的热传导模型;依据热传导模型,获取激励信号下,热信号传导至几何模型表面时产生的相位偏差;热成像测试模块,被配置为:利用热红外测试法,得到待检测封装器件内部缺陷在x轴和y轴构成平面上的位置信息,以及缺陷位置处热信号传导至待检测封装器件表面时产生的相位偏差;缺陷定位模块,被配置为:通过比较热红外测试对应的相位偏差和热传导模型对应的相位偏差,确定缺陷在z轴上的位置。

82.所述系统的工作方法与实施例1的3d系统级封装器件的缺陷定位方法相同,这里不再赘述。

83.实施例4:本实施例提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现了实施例1所述的3d系统级封装器件的缺陷定位方法的步骤。

84.实施例5:本实施例提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处

理器上运行的计算机程序,所述处理器执行所述程序时实现了实施例1所述的3d系统级封装器件的缺陷定位方法的步骤。

85.以上所述仅为本实施例的优选实施例而已,并不用于限制本实施例,对于本领域的技术人员来说,本实施例可以有各种更改和变化。凡在本实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实施例的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。