1.本发明属于激光陀螺检测技术领域,尤其涉及一种激光陀螺谐振腔综合误差测量方法。

背景技术:

2.激光陀螺是一种高精度、高可靠、长寿命的惯性仪表,广泛用于运载火箭、卫星飞船、导弹武器、航空飞机、潜艇舰船等领域。主要部件为零膨胀微晶玻璃制成的谐振腔,整块微晶玻璃内部加工有高精度的细长孔。通常这些孔系的直径0.5~15mm之间,长度5~200mm之间。

3.这些内孔通常由金刚石刀具加工完成,在经过化学刻蚀处理,得到无损伤层的表面。内部孔系加工后,对镜片安装的四个光胶面进行精密光学加工,确保安装面的位置与四段细长管中心轴的交汇点基本重合。这样才能确保光路经过四个镜片反射后通过细长孔中心,四个光胶面除了位置达到要求外,还必须在角度上仅有几个角秒的误差。

4.现有的方法都是通过万能工具显微镜、影像仪进行微晶玻璃腔体内部管系的精密测量,并计算出与光胶面交汇点的误差。同时配合精密测角仪,测量出光胶面的角度误差来判断腔体的是否合格。这种方法非常繁琐,得不到关于光路闭合的关键误差特性。

技术实现要素:

5.为解决上述技术问题,本发明的一个方面提出一种激光陀螺谐振腔综合误差测量方法,所述方法使用以下测量设备:激光准直光源、白光源、ccd摄像设备、多个平面反射镜、至少一个球面反射镜;所述方法包括以下步骤:步骤1,将激光陀螺安装在测试台基座上,在激光陀螺谐振腔各反射镜镜片位置粘接所述多个平面反射镜和至少一个球面反射镜,使得所述激光陀螺谐振腔的光路闭合;步骤2,将所述激光准直光源输出的激光束透过一个平面反射镜注入激光陀螺谐振腔,所述激光束直接通过具有光阑的内孔照射到下一个平面反射镜,所述激光束用于执行光路对准;步骤3,将所述ccd摄像设备对准与激光束入口相对方向的平面反射镜用于检测所述平面反射镜背面透射出的激光光斑;步骤4,使用两个平面反射镜调整注入所述激光陀螺谐振腔的内孔的所述激光束的传输方向,使得所述激光束在所述激光陀螺谐振腔的内孔中完成闭环传输;步骤5,在完成步骤3和步骤4的基础上,通过所述ccd摄像设备观察透过平面反射镜的所述激光光斑,通过观察所述激光光斑的大小、形状和位置确定所述激光陀螺谐振腔的腔体闭合性是否合格。

6.如本发明的一个方面所述的方法,所述步骤1还包括:通过一个平面反射镜向所述激光陀螺谐振腔的内孔导入白光,以照亮所述激光陀螺谐振腔的内孔。

7.如本发明的一个方面所述的方法,步骤2所述光路对准包括:调节所述激光束的方

向,使所述激光束同时通过所述具有光阑的内孔的激光束入口中心和所述光阑的中心。

8.如本发明的一个方面所述的方法,步骤4包括如下子步骤:步骤4.1,设置所述多个平面反射镜中相邻的两个平面反射镜为第一反射镜组,使用所述第一反射镜组的两个平面反射镜分别调整所述激光束在上下方向或左右方向的移动,以使所述激光束在所述激光陀螺谐振腔的内孔中完成闭环传输;步骤4.2,设置至少一个反射镜不属于第一反射镜组的二个反射镜为第二反射镜组,在完成步骤4.1之后,再次调节所述第二反射镜组的两个反射镜,使得闭环传输的激光束仍然能够通过所述激光束入口中心和光阑的中心,完成激光束的二次光路对准。

9.如本发明的一个方面所述的方法,所述激光准直光源为he-ne气体激光器,输出的激光光斑为圆形基模光斑,所述激光光斑的直径为:0.5~1mm。

10.如本发明的一个方面所述的方法,调整一个球面反射镜,使注入的所述激光束的圆形基模变形为测量腔体的椭圆形基模。

11.如本发明的一个方面所述的方法,步骤5包括:通过调整所述球面反射镜的形变,改变所述激光陀螺内部光腔的长度;当所述激光陀螺腔内光腔的长度改变时激光光斑出现明暗变化及方向偏移。

12.如本发明的一个方面所述的方法,步骤5还包括:观察激光光斑位置在光路平面内的一个方向的偏移状态,所述偏移状态表示所述激光陀螺腔存在角差方向误差、塔差方向误差或角差塔差综合误差。

13.如本发明的一个方面所述的方法,步骤5还包括如下子步骤:步骤5.1,如果角差方向误差、塔差方向误差和角差塔差综合误差均在规定阈值之下,则判定所述激光陀螺谐振腔的腔体闭合性合格;步骤5.2,如果角差方向误差、塔差方向误差或角差塔差综合误差之一超过规定阈值,则判定所述激光陀螺谐振腔的腔体闭合性不合格。

14.采用本发明的技术方案(1)本发明可以直接用于现有激光陀螺的生产制造中,得到准确的综合误差。

15.(2)本发明装置简单,调节维度小,测量快捷高效;(3)本发明测量的综合与激光陀螺实际性能符合性更好,更具代表性。

附图说明

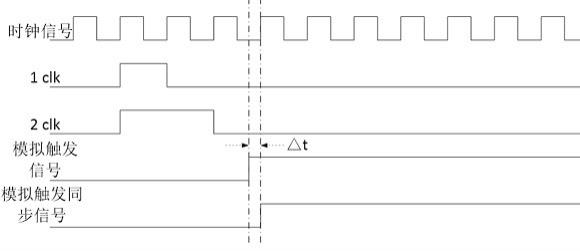

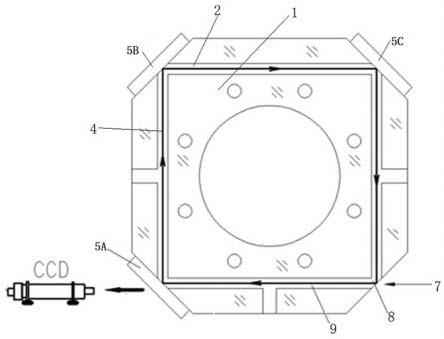

16.图1是本发明激光陀螺安装面与细长内孔中心轴交汇点示意图;图2是本发明的激光陀螺谐振腔综合误差测量装置;图3是本发明的激光陀螺理想光斑;图4是本发明的激光陀螺角差方向误差大的光斑;图5是本发明的激光陀螺塔差方向误差大的光斑;图6是本发明的激光陀螺角差塔差综合误差大的光斑。

17.其中,1.激光陀螺,2.激光陀螺谐振腔,3.激光束的光学交汇点,4.激光束,5a-5b.平面反射镜,5c.球面反射镜,6.气密面,7.激光准直光源,8. 激光束入口,9.光阑。

具体实施方式

18.本发明设计一种激光陀螺谐振腔综合误差测量方法,适用于各种规格的激光陀螺闭合性能符合性测量。

19.本发明的技术解决问题是:克服现有激光陀螺腔加工误差无法综合测量的缺点,提供一种快捷、准确的测量方法和装置。

20.以下结合附图对本发明的具体实施方式作出详细说明。

21.图1给出了在激光陀螺1的气密面6粘接反射镜,使激光构成闭合传输的示意图。在激光陀螺1内部设置作为激光陀螺谐振腔2的多条细长内孔,这些细长内孔相互成预定角度,在两条细长内孔相交处垂直于激光陀螺1平面切割一个垂直平面作为安装面,安装面与所述两条细长内孔孔轴相交,确保安装面的中心位置与沿着细长内孔中心轴的激光束的光学交汇点3基本重合,以使得激光光束经过四个镜片反射后通过细长内孔中心。在安装面光胶接反射镜,将一条细长内孔中间传输的激光束反射到另一条细长内孔中间。在安装面上做高度抛光制成激光陀螺1的气密面6,以便与反射镜上的气密面光胶接,形成激光陀螺谐振腔2的光路闭合与密封。

22.如图2所示,本发明提出一种激光陀螺谐振腔综合误差测量装置,在激光陀螺谐振腔2的四个安装面安装平面反射镜和至少一个球面反射镜5c,通过注入细长内孔的激光准直光源7输出的激光束4对准,同时调节平面反射镜5a和5b将激光引入激光陀螺谐振腔2。通过对激光光斑的弥散程度判断激光陀螺谐振腔2的综合误差是否满足要求。对应所述激光光斑输出方向布设所述ccd摄像设备的摄像头,而在所述ccd摄像设备的显示端可以显示激光光斑的形态;本发明的一个方面提出一种激光陀螺谐振腔2综合误差测量方法,所述方法使用以下测量设备:激光准直光源7、白光源(未示出)、ccd摄像设备、多个平面反射镜,以及至少一个球面反射镜5c;所述方法包括以下步骤:步骤1,将激光陀螺1安装在测试台基座上,在激光陀螺谐振腔2各反射镜镜片位置粘接所述多个平面反射镜,以及至少一个球面反射镜5c,使得所述激光陀螺谐振腔2的光路闭合;步骤2,将所述激光准直光源7输出的激光束4透过一个平面反射镜(图2中未示出,该平面反射镜用于对激光陀螺谐振腔2进行密封)注入激光陀螺谐振腔2,所述激光束4直接通过具有光阑9的细长内孔照射到下一个平面反射镜5a,所述激光束4用于执行光路对准;步骤3,将所述ccd摄像设备对准与激光束入口8相对方向的平面反射镜5a用于检测所述平面反射镜背面透射出的激光光斑;步骤4,使用两个平面反射镜5a、5b调整注入所述激光陀螺谐振腔2的内孔的所述激光束4的传输方向,使得所述激光束4在所述激光陀螺谐振腔2的内孔中完成闭环传输;步骤5,在完成步骤3和步骤4的基础上,通过所述ccd摄像设备观察透射出平面反射镜5a的所述激光光斑,通过观察所述激光光斑的大小、形状和位置确定所述激光陀螺谐振腔2的腔体闭合性是否合格。

23.如本发明的一个方面所述的方法,所述步骤1还包括:通过一个平面反射镜5b向所述激光陀螺谐振腔2的内孔导入白光,以照亮所述激光陀螺谐振腔2的内孔。

24.如本发明的一个方面所述的方法,步骤2所述光路对准包括:调节所述激光束4的

方向,使所述激光束4同时通过所述具有光阑9的内孔的激光束入口8的中心和所述光阑9的中心。

25.如本发明的一个方面所述的方法,步骤4包括如下子步骤:步骤4.1,设置所述多个平面反射镜中相邻的两个平面反射镜5a和5b为第一反射镜组,使用所述第一反射镜组的两个平面反射镜分别调整所述激光束4在上下方向或左右方向的移动,以使所述激光束4在所述激光陀螺谐振腔2的内孔中完成闭环传输;步骤4.2,设置至少一个反射镜不属于第一反射镜组的二个反射镜为第二反射镜组,在完成步骤4.1之后,再次调节所述第二反射镜组的两个反射镜,使得闭环传输的激光束4仍然能够通过所述激光束入口8中心和光阑9的中心,完成激光束4的二次光路对准。

26.所述第一组平面反射镜5a和5b之一用于在上下方向调整所述激光束4,另一个用于在左右方向调整所述激光束4。

27.如本发明的一个方面所述的方法,所述激光准直光源7为he-ne气体激光器,输出的激光光斑为圆形基模光斑,所述激光光斑的直径为:0.5~1mm。

28.如本发明的一个方面所述的方法,调整一个球面反射镜5c,使注入的所述激光束4的圆形基模变形为测量腔体的椭圆形基模。

29.如本发明的一个方面所述的方法,步骤5包括:通过调整所述球面反射镜5c的形变以改变所述激光陀螺谐振腔2的长度;当所述激光陀螺谐振腔2的长度改变时激光光斑出现明暗变化及方向偏移。

30.如本发明的一个方面所述的方法,步骤5还包括:观察激光光斑位置在光路平面内的一个方向的偏移状态,所述偏移状态表示所述激光陀螺谐振腔2存在角差方向误差、塔差方向误差或角差塔差综合误差。

31.如本发明的一个方面所述的方法,步骤5还包括如下子步骤:步骤5.1,如果角差方向误差、塔差方向误差和角差塔差综合误差均在规定阈值之下,则判定所述激光陀螺谐振腔2的腔体闭合性合格。

32.步骤5.2,如果角差方向误差、塔差方向误差或角差塔差综合误差之一超过规定阈值,则判定所述激光陀螺谐振腔2的腔体闭合性不合格。

实施例

33.如附图2所示,将激光陀螺1四个安装面贴上多个平面反射镜5a、5b和至少一个球面反射镜5c,将激光陀螺1安装在基座上,在一个平面反射镜5b位置导入led白光。通过激光准直光源7的激光束4将光路对准,对准的方式是使得所述激光束4通过激光束入口8的中心和光阑9的中心。

34.基准激光一般为高稳定的he-ne气体激光器,处在圆形基模(tem00)工作状态,光斑直径一般为0.5~1mm。基准激光通过平面反射镜5a,反射到平面反射镜5b上,再斜入射到球面反射镜5c上,注入到激光陀螺谐振腔2的内孔中。

35.选择平面反射镜5a和平面反射镜5b,分别控制激光束在上下或左右方向移动,使得所述激光束4在所述激光陀螺谐振腔2的内孔中完成闭环传输。斜入射的球面反射镜5c的象散作用使得入射的基准激光圆形基模变为测量激光陀螺谐振腔2的椭圆形基模,实现两者模式的匹配。

36.调节另一组两个反射镜,改变激光方向,使得激光束4再次与激光束入口8中心和光阑9的中心重合。

37.使用ccd成像的方式观察通过平面反射镜5a位置透射出的激光光斑的形状,激光光斑的大小和激光光斑的位置。根据ccd上成像光斑的弥散程度,以判断腔体闭合性的优劣。理想闭合时,激光每一次循环,光斑位置均完全重合,得到一个均匀的激光光斑,如图3所示。使用球面反射镜5c执行光路长度调节时,激光光斑将呈现明暗变化。

38.如图4所示,角差方向误差大,激光每一次循环,激光光斑位置在光路平面内的横方向越来越偏。由于激光的干涉性,激光光斑上会出现复杂的竖向干涉条纹。

39.如图5所示,塔差方向误差大,激光每一次循环,激光光斑位置在垂直于光路方向上越来越偏。由于激光的干涉性,激光光斑上会出现复杂的横向干涉条纹。

40.如图6所示,角差塔差的综合误差大,激光每一次循环,光斑位置沿斜向越来越偏。由于激光的干涉性,激光光斑上会出现复杂的干涉图形。

41.无论角差方向误差、塔差方向误差大或角差塔差综合误差,其偏移量超过限定的偏差阈值的长度,既判定为所述激光陀螺谐振腔2的腔体闭合性不合格。具体偏差阈值根据所述激光陀螺需要的具体精度标准设定。

42.最后应说明的是,以上实施方式仅用以说明本发明实施例的技术方案而非限制,尽管参照以上较佳实施方式对本发明实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本发明实施例的技术方案进行修改或等同替换都不应脱离本发明实施例的技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。