1.本发明涉及汽车动力电池领域,具体涉及一种可协调负荷的电动汽车配电系统。

背景技术:

2.动力电池是电动汽车的核心部件之一,其工作的稳定性和安全性对电动汽车的运行起到至关重要的作用。目前,传统的电动汽车电池通常是采用若干个单节小电池通过串并联的方式组合装配形成电池包,再向电动汽车的电机供电,驱动电动汽车行驶。众所周知,电动汽车的电池单元在充放电的过程中均会施放大量的热量,为了保持配电系统的稳定性,需要对电池单元进行负载均衡,而对电池单元的温度控制,则是执行负载平衡操作中极为重要的环节,无论是在正常行驶的放电过程中,还是在停车充电过程中,针对电池单元的动态热平衡显得尤为重要。

3.由于电池包由多节电池单元组合构成,少则几十颗,多则成百上千颗,要同时对这些电池单元进行有效的温度控制,现有技术中的做法通常是在电池包内设置换热通道,通过散热通道内的介质流动,将电池包深部的热量导出;目前,主流方式是在电池包内单独设置一个空气换热通道,通过空气的流动将电池包的热量导出(风冷散热);或者是在电池包内单独设置一个液体换热通道,通过液体的流动将电池包的热量导出(液冷散热);前者结构更加的简单、布置成本更低,受限于空气对热量的载送能力较差,散热效率等有待提升,适合在较低温差下的温度均衡,但其具备运行功耗本身较低的优势;后者虽然结构相对复杂、配套部件更多、布置成本个更高,由于对热量的载送能力较高,散热效率相较前者有较大的提升,适合在较高温差下的温度均衡;但后者由于还涉及到需要在液体介质储罐处对液体介质进行制冷等工作流程,其总体的运行耗电量更大,这就增大了电动汽车用于电池包热均衡的能量损耗,对电动汽车的行驶里程产生不利影响。为此,若能将风冷散热与液冷散热有效集成在电池包内,将能够有效的提升电池包在各种不同工况下的热平衡效率。但考虑到电池包总体的体积容量比,一般的集成结构显然不能胜任。

4.同时,电池包的电池单元在温度控制的过程中,其中一个重要节点是电池单元单体与热交换介质(空气或冷却液)之间的热量转移,而电池单元与热交换介质之间的换热面积大小直接影响到二者之间的热量转移速度。然而,现有技术中考虑到电池单元的密封性保护、电池单元的安装稳定性等因素,通常无法为热交换介质与电池单元预留过大的直接进行热交换的接触面积,这就造成二者之间的热交换速率不甚理想。为此,若能在二者之间形成一种理想的导热中继结构,将电池单元的热量快速的从电池单元本体上导出,再将热量中继结构上的热量与热交换介质(风冷、液冷)进行二级传导,将能够极大的提升电池单元的温控效率,提升热平衡响应速度。

技术实现要素:

5.本发明的目的在于提供一种能够将电池单元的负载发热快速移除的、能够快速响应的可协调负荷的电动汽车配电系统。

6.为实现上述发明目的,本发明所采用的技术方案是:一种可协调负荷的电动汽车配电系统,包括动力电池包;

7.所述电池包由若干层并排布置的多条单元架和安装在单元架上的电池单元构成,所述单元架包括架体,所述架体的上部为换热室,下部为安装室,所述电池单元设置在安装室内;所述换热室内的热交换介质与电池单元之间通过导热中继机构形成热交换;

8.所述导热中继机构包括设置在换热室和安装室之间的、中空的相变换热板,所述相变换热板的下方设置有若干个半圆形的电池载板,所述电池载板为空心板,且电池载板的两端设置在相变换热板上,并与相变换热板连通;所述相变换热板底面的内壁和电池载板的内壁上均设置有毛细纤维层;所述相变换热板内还充注有相变介质;所述电池单元安装在电池载板上,且电池单元的下部与电池载板的弧形区域相接触。

9.优选的,所述电池单元的外表面还套设有导热硅胶套,所述电池单元通过导热硅胶套与电池载板相接触。

10.优选的,所述电池单元上部与相变换热板和电池载板之间的区域内还设置有夹紧垫块,所述电池单元通过夹紧垫块抵紧在电池载板上。

11.优选的,所述相变换热板和电池载板为铜合金或铝合金。

12.优选的,所述相变介质为r245fa。

13.优选的,所述换热室内形成有风冷换热通道和液冷换热通道;所述换热室内设置有多道沿单元架的长度方向延伸的分隔板,所述分隔板将换热室的内腔分隔为多道隔腔,所述风冷换热通道和液冷换热通道由隔腔构成;

14.所述液冷换热通道末端的回流支管依次与回流主管、冷却液储箱、液冷循环泵的回流端连通,液冷循环泵的出液端通过进液主管与液冷换热通道头端的进液支管连通,形成液冷回路;

15.所述风冷换热通道的头端与外界大气连通,风冷换热通道末端的气路支管依次与气路主管、风机连通,形成风冷流道。

16.优选的,每一个所述单元架的换热室内均设置有三道分隔板,所述分隔板将换热室分隔为四道隔腔,四道所述隔腔中的两道为风冷换热通道,两道为液冷换热通道;且风冷换热通道和液冷换热通道相互交错。

17.优选的,所述风机为负压风机,所述气路主管远离气路支管的一端与负压风机的进风口连通。

18.优选的,所述负压风机固定设置在电池包的顶面。

19.优选的,所述气路主管根据单元架的层数设置有多根,每一个气路主管均包括管体和设置在管体内的横截面呈轮辐状的分隔条,所述分隔条将管体的内腔分隔为若干个单元腔,每一个单元腔对应的管体侧壁上设置一个支管接头;所述单元腔的数量与电池包每层上的单元架的条数相同,且位于电池包同一层的每一个单元架对应的气路支管分别与一个支管接头连通。

20.本发明具有以下有益效果:能够将电池包各组电池单元上淤结的高温快速的从电池单元上移除,避免电池单元淤热造成的性能下降和安全隐患,对配电系统的整体热平衡调整响应速度具有极大的提升。具体来说,本发明在使用过程中,电池单元上的热量能够快速传递至与之紧密接触的电池载板上,电池载板采用空心设计,在通过其内部的相变介质

的蒸发,能够快速的吸收电池载板上的热量,进而保证电池单元淤热的快速移出;蒸发的相变介质流动至相变换热板内,并在相变换热板的顶面与热交换介质进行换热的过程中,被冷凝。而后在毛细纤维层的吸附作用下回流至电池载板内,进入下一个导热中继循环。本发明采用相变方式能够将电池单元上的热量快速的移除导出,降低了电池单元过热造成的安全风险,具有极好的热平衡响应速度。

附图说明

21.图1为本发明的俯视结构示意图;

22.图2为本发明的结构框图;

23.图3为本发明的主视图;

24.图4为单元架的俯视结构示意图;

25.图5为图4中所示结构的a-a向视图;

26.图6为图5中b部放大图;

27.图7为单元架的主视图;

28.图8为图7中所示结构的c-c向视图;

29.图9为气体主管的结构示意图。

具体实施方式

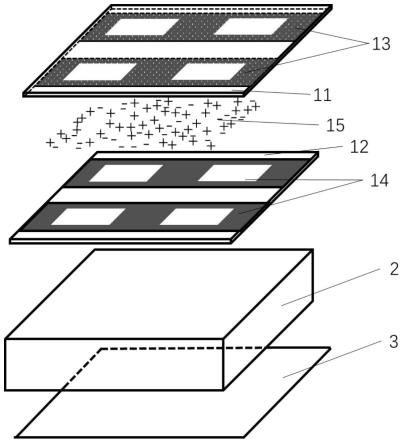

30.结合图1-9所示的,一种电动汽车配电系统,包括动力电池包1,以及用于对电池包1进行热平衡的热平衡设备,热平衡设备通过对动力电池包1包含的各组电池单元0进行温度控制,实现配电系统总体的热平衡,实现其热负载的调整和均衡。

31.如图1和2中所示,本发明采用双温控模式,1、风冷换热模式;2、液冷换热模式;也就是说,本发明相较于传统电池包,所述动力电池包1上设置有风冷换热通道2和液冷换热通道3。结合图1和2中所示,所述液冷换热通道3末端的回流支管4依次与回流主管5、冷却液储箱、液冷循环泵的回流端连通,液冷循环泵的出液端通过进液主管8与液冷换热通道3头端的进液支管9连通,形成液冷回路。所述风冷换热通道2的头端与外界大气连通,风冷换热通道2末端的气路支管10依次与气路主管11、风机12连通,形成风冷流道。由于图纸宽幅所限,在图1中为直接示出冷却液储箱、液冷循环泵相对电池包1的位置及具体结构。

32.本发明在使用过程中,导热中继机构能够将电池单元0本体上的淤热传导至风冷换热通道2或液冷换热通道3,综合气温、电池单元0温差等实际情况,本发明能够选择采用风冷换热模式或液冷换热模式。例如:当气温较高时,由于外界空气的温度也较高,热交换效率低,此时可选择液冷换热模式;当各组电池单元0之间的温差较高时,为了快速的降温,此时可选择液冷换热模式;当电池单元0之间的温差较低,且外界气温满足散热需求时,为了降低热平衡功耗,此时可选择风冷换热模式。本发明通过风冷、液冷的合理切换,能够在满足热平衡操作需求的前提下,降低热平衡操作的功耗。对电动汽车动态负载平衡和电动汽车续航性能等提升具有积极意义。

33.本发明由于风冷换热和液冷换热两种模式的加入,若采用传统的电池包1布局,由于换热通道的迂回性和复杂性,一方面制作难度大,另一方面也会过度的增加电池包1的总体体积,使得电池包1的体积容量比变大,造成同体积下电池电能密度降低。为此,如图1和3

中所示,本发明所述电池包1由若干层并排布置的多条单元架13和安装在单元架13上的电池单元0构成。图中电池包1包括三层单元架13、每层包含6条单元架13,共计18个单元架13,每个单元架13上安装9个电池单元0,共计162个电池单元0,在实际应用,各设计单位可根据客户需求进行适应性调整。

34.如图4和5中所示,所述单元架13包括架体,所述架体的上部为换热室14,下部为安装室15。换热室14主要用于与热交换介质进行热量的一级交换,所述电池单元0设置在安装室15内。结合图7和8中所示,所述换热室14内设置有多道沿单元架13的长度方向延伸的分隔板16,所述分隔板16将换热室14的内腔分隔为多道隔腔,所述风冷换热通道2和液冷换热通道3由隔腔构成。例如图8中所示,每一个所述单元架13的换热室14内均设置有三道分隔板16,所述分隔板16将换热室14分隔为四道隔腔,四道所述隔腔中的两道为风冷换热通道2,两道为液冷换热通道3。且风冷换热通道2和液冷换热通道3相互交错。当然,每条单元架13上的换热室14也可以设置更多的分隔板16,形成更多道隔腔。在此基础上,还可以在每一个隔腔内设置沿隔腔长度方向延伸的棱板,不仅能起到对热交换介质的引流导向作用,同时也增大了换热室14底面与热交换介质的热交换面积。

35.本发明以换热室14的底面作为热交换介质直接接触的换热面,具有极大的换热面积,换热效果好,散热速度快,能够更快的达成热平衡。但为了将电池单元0的热量有效的传导至化热时14的底面,本发明所述风冷换热通道2和液冷换热通道3内的热交换介质与电池单元0之间通过导热中继机构形成热交换。也就是说,本发明中电池单元0的热量不是直接与热交换介质进行热交换的,而是通过导热中继机构的热传导,将热量首先转移至换热室14的底板,然后再与换热室14对应的风冷换热通道2和液冷换热通道3的换热介质(气体、液体)进行热交换,导出热量。这种方式结构精巧紧凑,不会过多的影响到电池包的体积容量比,同时对风冷换热通道2和液冷换热通道3的布局更加方便,易于实施。由于导热中继机构的具体结构形式较多,本发明将在下文对此进行后续阐述。

36.一般情况下,本发明每一个单元架13通过一根进液支管9、一根回流支管4、一根气路支管10与各主管进行连通。但在前文所述实施例中,当每个单元架13设置两道风冷换热通道2和液冷换热通道3时,为了便于连接,如图4中所示,每一个所述单元架13上的两道液冷换热通道3两端分别与一根u形管17连接,位于所述单元架13两端的u形管17的中段分别与进液支管9和回流支管4连接。每一个所述单元架13上的两道风冷换热通道2的末端通过一根u形管17连接,且该u形管17的中段与气路支管10连接。

37.本发明为了进一步提升风冷流道内的气体的流动顺畅性,本发明采用负压排风的形式将外界空气引导至风冷换热通道2内,也就是说,所述风机12为负压风机,所述气路主管11远离气路支管10的一端与负压风机的进风口连通,为了进一步提升紧凑型,所述负压风机一般固定设置在电池包1的顶面。当然,为了防止杂质等进入风冷换热通道2,一般还可以在其头端,也就是图4中的左端设置防尘滤芯。

38.同时,为了进一步对风冷换热模式进行散热性能的提升,保证每层的各条单元架13内的散热效果均衡,本发明还可以对气路主管11进行进一步的优化设计。所述气路主管11根据单元架13的层数设置有多根,也就是说,图3中示出设置有3层单元架13,则气路主管11就设置有3根,三根气路主管11分别对应一层单元架13,并在末端通过汇流至一根总管,并与负压风机连接。由于气路主管11一般如图1中所示的上下方向设计,而每根气路支管10

与气路主管11的连接位置不同,在上下方向上存在差异。会导致近风机端的气路支管10流量更大,远离风机端的气路支管10则流量更小,为了均衡流量。本发明,如图9中所示,每一个气路主管11均包括管体18和设置在管体18内的横截面呈轮辐状的分隔条19,所述分隔条19将管体18的内腔分隔为若干个单元腔,每一个单元腔对应的管体18侧壁上设置一个支管接头20。所述单元腔的数量与电池包1每层上的单元架13的条数相同,且位于电池包1同一层的每一个单元架13对应的气路支管10分别与一个支管接头20连通,依次降低气路支管10在近风机侧和远风机侧的差异。

39.但在如图9中所示的情况下,由于各支管接头20呈环形分布,在于各气路支管10连接时,需要较多的弯头。为此,本发明更好的做法还可以将分隔条19设计为扭转式,也就是分隔条19沿长度方向具有一定的扭转,如此一来,其形成的单元腔就能够在尽量的均布在靠近单元架13的一侧,以便于连接。

40.除此之外,本发明更好的做法还可以是,与所述进液支管9对应的u形管17的两端均设置有液体流量阀。与所述气路支管10对应的u形管17的两端均设置有气体流量阀。通过液体流量阀和气体流量阀的设置,通过改变通过的热交换介质的流量,本发明还能对换热速率进行进一步的精准控制。

41.正如前文所述,本发明的另外一个核心差异之处在于,本发明能够将电池单元0上淤结的热量,快速的从电池单元0上移除,这主要依赖于本发明独特的导热中继机构。当热,在本发明的应用过程中,能够实现热量中间传递的导热中继机构的形式较多,例如:导热膜、导热片等,但这些方式虽然具备布局的建议性,但无法将电池单元0的热量快速移除。

42.为此,结合图5和6中所示,本发明所述导热中继机构包括设置在换热室14和安装室15之间的、中空的相变换热板21,也就是说以相变换热板21作为换热室14的底面,作为安装室15的顶面。相变换热板21采用空心设计,其中部的空腔为其内的相变介质的蒸发提供了空间。在这种结构形式下,电池单元0的安装方式如下:如图6中所示,所述相变换热板21的下方设置有若干个半圆形的电池载板22,所述电池载板22为空心板,且电池载板22的两端设置在相变换热板21上,并与相变换热板21连通。所述相变换热板21底面的内壁和电池载板22的内壁上均设置有毛细纤维层23。所述相变换热板21内还充注有相变介质,相变介质可采用现有的各种制冷机中广泛采用的相变介质,其中以r245fa为佳,其不仅在常温下压力较低,无泄漏风险,同时载热量大。所述电池单元0安装在电池载板22上,且电池单元0的下部与电池载板22的弧形区域相接触。

43.这种导热中继机构在使用过程中,电池单元0上的热量能够快速传递至与之紧密接触的电池载板22上,电池载板22采用空心设计,在通过其内部的相变介质的蒸发,能够快速的吸收电池载板22上的热量,进而保证电池单元0淤热的快速移出;蒸发的相变介质流动至相变换热板21内,并在相变换热板21的顶面与热交换介质进行换热的过程中,被冷凝。而后在毛细纤维层23的吸附作用下回流至电池载板22内,进入下一个导热中继循环。本发明采用相变方式能够将电池单元0上的热量快速的移除导出,降低了电池单元0过热造成的安全风险,具有极好的热平衡响应速度。所述相变换热板21和电池载板22为铜合金或铝合金等高导热金属制成。

44.当然,由于本发明电池载板22特殊的半圆形设计,其无法做到与电池单元0进行全表面的直接接触,为了将电池单元0上的热量导送至电池载板22,如图6中所示,所述电池单

元0的外表面还套设有导热硅胶套24,所述电池单元0通过导热硅胶套24与电池载板22相接触。一方面导热硅胶套24的存在起到了加快热传递的作用,另一方面也能够起到对电池单元0的物理冲击缓冲保护,导热硅胶套24的厚度根据导热需求和电池单元0的体积、重量等进行设计。

45.同时,如图6中所示,为了进一步保证电池单元0在电池载板22上安装的紧固性,所述电池单元0上部与相变换热板21和电池载板22之间的区域内还设置有夹紧垫块25,所述电池单元0通过夹紧垫块25抵紧在电池载板22上。

46.可以预见的是,本发明所述的导热中继机构实际上也可以单独与风冷换热模式相适配或单独与液冷散热模式相适配,也就是对于部分配电系统而言,其单纯设计风冷或单独设计液冷,并使用本发明的导热中继机构,也是可行的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。