1.本发明涉及织物加工技术领域,特别涉及一种环形织物定型加工装置。

背景技术:

2.织物是由细小柔长物通过交叉、绕结,连接构成的平软片块物,常见的织物为片块状物,比如布匹等,也有织物为环形状物,比如头巾、针织帽以及围脖等,环形织物在制作过程中,需要通过熨烫的方式对其进行定型加工,以便于环形织物后期的使用。

3.公开号为cn113136669a的中国发明专利提供了关于环形织物定型的技术方案,其公开了一种圆筒织物自由裁织物定型装置,首先将织物呈s型绕过两个加热辊并绕在多个支撑杆的外壁上,然后通过双向螺纹杆转动可以带动两个移动板相对或相背轴向位移,进而通过连杆推动滑块以及支撑杆沿滑槽方向位移,进而根据织物的直径对支撑杆所构成的圆形直径进行调整,然后通过支撑机构转动并卷绕织物,在此期间,水箱中的热水在两个加热辊内流通并将热量传递给织物,以此对织物进行加热定型。

4.但是上述专利存在以下问题:1.由于织物处于干燥状态,且上述专利无法对织物进行喷雾浸润,因此通过加热辊仅对织物进行加热,无法对织物进行熨烫定型,导致对织物的定型效果较差,且通过支撑机构卷绕织物时容易对织物施加拉力,织物容易在拉力作用下出现变形。

5.2.织物在制作完成之后,其表面容易存在突出的细毛,上述专利对织物加热定型时无法将织物表面的细毛剪除,残留的细毛容易影响织物的质量,导致织物在后期的使用过程中容易出现掉毛的问题。

技术实现要素:

6.一、要解决的技术问题:本发明提供的一种环形织物定型加工装置,可以解决上述背景技术中指出的难题。

7.二、技术方案:为达到以上目的,本发明采用以下技术方案,一种环形织物定型加工装置,包括工作台、支撑单元和定型单元,工作台上设置有支撑单元和定型单元,定型单元位于支撑单元中部。

8.所述支撑单元包括支撑轴,工作台上端周向均匀转动连接有多个支撑轴,工作台上方周向均匀设置有多个连接组,每个连接组包括两个上下对称排布的旋转盘,下侧的旋转盘设置在支撑轴上端,两个旋转盘的外壁共同设置有环形伸缩板,下侧旋转盘的上端通过定位座关于其轴线对称设置有两个传动气缸,传动气缸的伸缩端与上侧的旋转盘底部相连接,旋转盘和定位座之间设置有定位组件,工作台内部安装有传动组件。

9.所述定型单元包括联动板,工作台上端靠近其轴线的一侧周向均匀安装有多个与旋转盘位置相对应的联动板,联动板远离工作台轴线的一侧转动设置有挤压辊,挤压辊为可拆卸的拼接结构,挤压辊内部通过可拆卸的方式设置有加热柱,联动板和工作台之间安装有喷雾组件和抵紧组件,联动板上设置有除毛组件。

10.作为本发明的一种优选技术方案,所述除毛组件包括连接架,联动板宽度方向任意一侧壁通过连接架安装有辅助板,辅助板与联动板倾斜排布,辅助板内部开设有储料腔,辅助板远离连接架的一侧开设有与储料腔相连通的连接槽,连接槽内上下对称转动连接有两个转轴,两个转轴之间通过皮带相连接,辅助板靠近连接架的一侧壁上侧通过电机罩设置有与辅助板上侧转轴相连接的正反转电机,皮带内侧壁从上到下等间距设置有多个切割刀,皮带内侧壁相对的两组切割刀上下交错排布且沿转轴的轴线交错排布,连接槽内关于皮带对称且从上到下等间距转动连接有多个限位柱,限位柱与皮带滚动抵触,辅助板远离连接架的一侧关于连接槽对称开设有两个与储料腔相连通的通风口,通风口外壁对称设置有两个梳理齿,辅助板靠近连接架的一侧壁下侧安装有第二气泵,第二气泵的进气端延伸至储料腔内部并套设有防尘罩。

11.作为本发明的一种优选技术方案,所述定位组件包括储气腔体,旋转盘内部开设有储气腔体,旋转盘的相对侧设置有抽气泵,抽气泵的抽气端与储气腔体相连通,同一个旋转盘上两个定位座之间通过支撑架安装有第一气泵,第一气泵的下端安装有连接管,连接管远离第一气泵的一端延伸至下侧旋转盘内部的储气腔体中,第一气泵的上端设置有伸缩管,伸缩管远离第一气泵的一端延伸至上侧旋转盘内部的储气腔体中,第一气泵侧壁的进气端设置有穿过支撑架的进气管,旋转盘外壁开设有环形凹槽,环形凹槽内部设置有环形气囊,储气腔体和环形气囊之间通过多个周向均匀排布的排气管相连通。

12.作为本发明的一种优选技术方案,所述喷雾组件包括水箱,工作台上端中部安装有水箱,联动板靠近水箱的一侧安装有水泵,水泵的进水端安装有可伸缩抽水管,可伸缩抽水管远离水泵的一端延伸至水箱内部,联动板靠近水箱的一侧关于水泵对称安装有两个与水泵的出水端相连接的出水管,出水管远离水箱的一侧从上到下等间距设置有多个喷雾头,喷雾头远离出水管的一端穿过联动板后延伸至联动板远离水箱的一侧。

13.作为本发明的一种优选技术方案,所述抵紧组件包括导向滑槽,工作台上端且位于联动板下方开设有导向滑槽,导向滑槽内滑动连接有与联动板底部相连接的位移块,使得联动板与工作台上端滑动配合,位移块和导向滑槽靠近工作台轴线的侧壁之间安装有收缩弹簧,水箱上端安装有伸缩气缸,伸缩气缸的伸缩端设置有承托板,承托板相对于联动板的一侧通过执行杆安装有抵接块,联动板靠近承托板的一侧安装有与抵接块滑动抵触的辅助块。

14.作为本发明的一种优选技术方案,所述传动组件包括传动电机,工作台下端安装有传动电机,工作台内部开设有圆形槽以及多个周向均匀排布且与圆形槽相连通的安装槽,圆形槽内转动连接有与传动电机输出轴相连接的主动齿轮,安装槽内转动连接有与主动齿轮相啮合的从动齿轮,从动齿轮中部套设在支撑轴外壁。

15.作为本发明的一种优选技术方案,所述辅助块远离联动板的一侧从上到下逐渐向靠近承托板的一侧倾斜,抵接块靠近联动板的一侧为与辅助块滑动配合的倾斜面。

16.作为本发明的一种优选技术方案,上侧所述旋转盘的上端安装有引导块,引导块的上端为弧形凸面,且引导块厚度从中部到边缘逐渐减小。

17.作为本发明的一种优选技术方案,所述环形气囊远离旋转盘轴线的一侧外壁从上到下等间距设置有多个环形防滑条。

18.三、有益效果:1.本发明提供的支撑单元通过膨胀状态的环形气囊配合其外壁的

环形防滑条对环形织物的上下两侧进行支撑限位,以确保环形织物的稳定性,通过传动气缸带动上侧旋转盘向上移动可以将环形织物拉直,支撑单元可以带动旋转盘及其外壁的环形织物进行旋转,以便于定型单元对拉直状态的环形织物进行周向定型处理。

19.2.本发明提供的定型单元通过向环形织物表面喷水,使得环形织物得到浸润,然后通过加热后的挤压辊对环形织物进行挤压,以便于配合环形伸缩板对环形织物进行周向熨烫定型处理,操作便捷,浸润后的环形织物定型效果好,且每次可以同时对多个环形织物进行定型处理,能够有效的提高加工效率,且定型单元对环形织物定型处理时不会使环形织物发生变形。

20.3.本发明提供的除毛组件通过皮带带动其内壁相互交错的两组切割刀对环形织物表面突出的细毛进行修剪,且通过梳理齿可以将环形织物表面的细毛挑起,以便于切割刀对其进行修剪,此外,梳理齿可以将附着在环形织物表面的细毛刮落,以确保环形织物表面不会残留细毛,进而提高环形织物的质量,防止环形织物在后期使用过程中掉毛。

21.4.本发明通过第二气泵将储料腔中的空气抽出,使得通风口处具有吸力,当细毛被切割刀剪落或被梳理齿刮落时,可以及时将细毛吸入储料腔内部,防止细毛散落在空气中影响环境。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

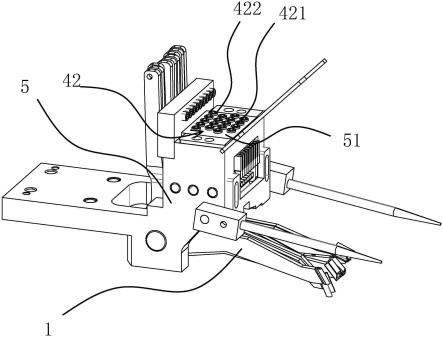

23.图1是本发明的立体结构示意图。

24.图2是本发明的剖视图(沿工作台的纵截面)。

25.图3是本发明的工作台和支撑单元的局部剖切图。

26.图4是本发明的旋转盘、引导块和环形气囊的剖切图。

27.图5是本发明的图4的e处局部放大图。

28.图6是本发明的定型单元的第一立体结构示意图。

29.图7是本发明的定型单元的第二立体结构示意图(不包含除毛组件)。

30.图8是本发明的除毛组件的局部剖切图。

31.图9是本发明的皮带和切割刀的局部结构示意图。

32.附图标记:1、工作台;2、支撑单元;21、支撑轴;22、旋转盘;221、引导块;23、环形伸缩板;24、定位座;25、传动气缸;26、定位组件;261、储气腔体;262、支撑架;263、第一气泵;264、连接管;265、伸缩管;266、环形气囊;267、排气管;268、环形防滑条;27、传动组件;271、传动电机;272、主动齿轮;273、从动齿轮;3、定型单元;31、联动板;32、挤压辊;33、加热柱;34、喷雾组件;341、水箱;342、水泵;343、可伸缩抽水管;344、出水管;345、喷雾头;35、抵紧组件;351、导向滑槽;352、位移块;353、收缩弹簧;354、伸缩气缸;355、承托板;356、执行杆;357、抵接块;358、辅助块;36、除毛组件;361、连接架;362、辅助板;363、储料腔;364、正反转电机;365、皮带;366、切割刀;367、限位柱;368、通风口;369、梳理齿;360、第二气泵。

具体实施方式

33.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

34.参阅图1和图2,一种环形织物定型加工装置,包括工作台1、支撑单元2和定型单元3,工作台1上设置有支撑单元2和定型单元3,定型单元3位于支撑单元2中部。

35.参阅图2、图3和图4,支撑单元2包括支撑轴21,工作台1上端周向均匀转动连接有多个支撑轴21,工作台1上方周向均匀设置有多个连接组,每个连接组包括两个上下对称排布的旋转盘22,上侧旋转盘22的上端安装有引导块221,引导块221的上端为弧形凸面,且引导块221厚度从中部到边缘逐渐减小,通过引导块221可以对环形织物进行引导,使得环形织物在引导块221的导向作用下顺利的套设在旋转盘22外部,下侧的旋转盘22设置在支撑轴21上端,两个旋转盘22的外壁共同设置有环形伸缩板23,环形伸缩板23可以在外力作用下进行伸缩,下侧旋转盘22的上端通过定位座24关于其轴线对称设置有两个传动气缸25,传动气缸25的伸缩端与上侧的旋转盘22底部相连接,旋转盘22和定位座24之间设置有定位组件26,工作台1内部安装有传动组件27。

36.参阅图4和图5,定位组件26包括储气腔体261,旋转盘22内部开设有储气腔体261,旋转盘22的相对侧设置有抽气泵,抽气泵的抽气端与储气腔体261相连通,同一个旋转盘22上两个定位座24之间通过支撑架262安装有第一气泵263,第一气泵263的下端安装有连接管264,连接管264远离第一气泵263的一端延伸至下侧旋转盘22内部的储气腔体261中,第一气泵263的上端设置有伸缩管265,伸缩管265远离第一气泵263的一端延伸至上侧旋转盘22内部的储气腔体261中,第一气泵263侧壁的进气端设置有穿过支撑架262的进气管,传动气缸25带动上侧旋转盘22向上移动时,伸缩管265可以受力伸展,旋转盘22外壁开设有环形凹槽,环形凹槽内部设置有环形气囊266,储气腔体261和环形气囊266之间通过多个周向均匀排布的排气管267相连通,环形气囊266远离旋转盘22轴线的一侧外壁从上到下等间距设置有多个环形防滑条268;初始状态下,环形气囊266处于收缩状态;需要说明的是,环形伸缩板23的固定端与其伸缩端之间存在缝隙,从而第一气泵263可以通过缝隙抽取外部的空气。

37.具体工作时,首先将环形织物套在旋转盘22外部,使得环形织物的下侧套设在下侧旋转盘22外部的环形气囊266外壁,且环形织物的上侧套设在上侧旋转盘22外部的环形气囊266外壁,然后启动第一气泵263,第一气泵263将空气经过连接管264充入下侧旋转盘22内部的储气腔体261内部,同时第一气泵263将空气经过伸缩管265充入上侧旋转盘22内部的储气腔体261内部,随后储气腔体261中的空气经过排气管267排入环形气囊266中,使得环形气囊266膨胀,从而通过环形气囊266将环形织物的上下两侧进行支撑限位,在此期间,通过环形防滑条268可以增大其与环形织物之间的摩擦力,从而避免环形织物从环形气囊266外壁脱落,以确保环形织物在定型过程中的稳定性,随后启动传动气缸25,传动气缸25带动上侧旋转盘22和环形气囊266向上移动,此时环形伸缩板23伸展,环形气囊266将环形织物拉直,此时环形织物的内壁贴靠在环形伸缩板23外壁,从而便于定型单元3对拉直状态的环形织物进行定型处理;环形织物定型完成之后,通过抽气泵将储气腔体261和环形气囊266中的空气抽出,使得环形气囊266收缩,以此解除对环形织物的支撑限位,之后再将环形织物取下即可,随后传动气缸25带动上侧旋转盘22向下移动复位。

38.参阅图2和图3,传动组件27包括传动电机271,工作台1下端安装有传动电机271,工作台1内部开设有圆形槽以及多个周向均匀排布且与圆形槽相连通的安装槽,圆形槽内转动连接有与传动电机271输出轴相连接的主动齿轮272,安装槽内转动连接有与主动齿轮

272相啮合的从动齿轮273,从动齿轮273中部套设在支撑轴21外壁;具体工作时,环形织物限位完成之后,启动传动电机271,传动电机271带动主动齿轮272转动,主动齿轮272带动与其相啮合的从动齿轮273转动,从动齿轮273通过支撑轴21带动旋转盘22及其外壁的环形织物进行旋转,便于配合定型单元3对环形织物进行周向定型处理。

39.参阅图2、图6和图7,定型单元3包括联动板31,工作台1上端靠近其轴线的一侧周向均匀安装有多个与旋转盘22位置相对应的联动板31,联动板31远离工作台1轴线的一侧转动设置有挤压辊32,挤压辊32为可拆卸的拼接结构,挤压辊32内部通过可拆卸的方式设置有加热柱33,联动板31和工作台1之间安装有喷雾组件34和抵紧组件35,联动板31上设置有除毛组件36;喷雾组件34包括水箱341,工作台1上端中部安装有水箱341,联动板31靠近水箱341的一侧安装有水泵342,水泵342的进水端安装有可伸缩抽水管343,可伸缩抽水管343远离水泵342的一端延伸至水箱341内部,联动板31靠近水箱341的一侧关于水泵342对称安装有两个与水泵342的出水端相连接的出水管344,出水管344远离水箱341的一侧从上到下等间距设置有多个喷雾头345,喷雾头345远离出水管344的一端穿过联动板31后延伸至联动板31远离水箱341的一侧。

40.继续参阅图6和图7,抵紧组件35包括导向滑槽351,工作台1上端且位于联动板31下方开设有导向滑槽351,导向滑槽351内滑动连接有与联动板31底部相连接的位移块352,使得联动板31与工作台1上端滑动配合,位移块352和导向滑槽351靠近工作台1轴线的侧壁之间安装有收缩弹簧353,收缩弹簧353始终对位移块352施加指向工作台1轴线的收缩力,水箱341上端安装有伸缩气缸354,伸缩气缸354的伸缩端设置有承托板355,承托板355相对于联动板31的一侧通过执行杆356安装有抵接块357,联动板31靠近承托板355的一侧安装有与抵接块357滑动抵触的辅助块358,辅助块358远离联动板31的一侧从上到下逐渐向靠近承托板355的一侧倾斜,抵接块357靠近联动板31的一侧为与辅助块358滑动配合的倾斜面;初始状态下,位移块352位于导向滑槽351靠近工作台1轴线的一侧,此时联动板31与旋转盘22之间的距离最大。

41.具体工作时,首先向水箱341中注入一定量的水,环形织物限位完成之后并旋转时,启动伸缩气缸354,伸缩气缸354带动承托板355、执行杆356和抵接块357整体向下移动,抵接块357对辅助块358施加推挤力并将联动板31向远离工作台1轴线的一侧推动,此时可伸缩抽水管343处于拉伸状态,联动板31带动挤压辊32抵靠在环形织物外壁,使得挤压辊32与环形织物滚动抵触,随后启动加热柱33和水泵342,通过加热柱33对环形织物进行加热处理,水泵342通过可伸缩抽水管343将水抽出并通过出水管344输送至喷雾头345内,进而通过喷雾头345将水喷洒至环形织物表面,使得环形织物得到浸润,通过挤压辊32对环形织物挤压,以便于配合环形伸缩板23对环形织物进行周向熨烫定型处理,操作便捷,浸润后的环形织物定型效果好,且每次可以同时对多个环形织物进行定型处理,能够有效的提高加工效率;环形织物定型完成之后,关闭水泵342和加热柱33,随后伸缩气缸354带动承托板355、执行杆356和抵接块357整体向上移动复位,辅助块358失去抵接块357的推挤力,位移块352在收缩弹簧353的作用下带动联动板31和挤压辊32收回复位。

42.参阅图6、图8和图9,除毛组件36包括连接架361,联动板31宽度方向任意一侧壁通过连接架361安装有辅助板362,辅助板362与联动板31倾斜排布,辅助板362内部开设有储料腔363,辅助板362宽度方向任意一侧壁为可拆卸结构,以便于将储料腔363中的细毛倒

出,辅助板362远离连接架361的一侧开设有与储料腔363相连通的连接槽,连接槽内上下对称转动连接有两个转轴,两个转轴之间通过皮带365相连接,辅助板362靠近连接架361的一侧壁上侧通过电机罩设置有与辅助板362上侧转轴相连接的正反转电机364,皮带365内侧壁从上到下等间距设置有多个切割刀366,皮带365内侧壁相对的两组切割刀366上下交错排布且沿转轴的轴线交错排布,连接槽内关于皮带365对称且从上到下等间距转动连接有多个限位柱367,限位柱367与皮带365滚动抵触,辅助板362远离连接架361的一侧关于连接槽对称开设有两个与储料腔363相连通的通风口368,通风口368外壁对称设置有两个梳理齿369,辅助板362靠近连接架361的一侧壁下侧安装有第二气泵360,第二气泵360的进气端延伸至储料腔363内部并套设有防尘罩,通过防尘罩可以防止储料腔363中的细毛进入第二气泵360的内部而影响第二气泵360的使用寿命。

43.具体工作时,连接架361可以带动辅助板362随联动板31移动,使得辅助板362远离连接架361的一侧壁与环形织物外壁滑动接触,挤压辊32对环形织物进行熨烫定型时,环形织物处于旋转状态,此时启动正反转电机364,正反转电机364通过转轴带动皮带365进行正反向交替转动,从而皮带365可以带动其内壁的两组切割刀366进行上下往复移动,以此通过相互交错的两组切割刀366对环形织物表面突出的细毛进行修剪,在此期间,通过梳理齿369可以将环形织物表面的细毛挑起,以便于切割刀366对其进行修剪,且梳理齿369可以将附着在环形织物表面的细毛刮落,以确保环形织物表面不会残留细毛,进而提高环形织物的质量,防止环形织物在后期使用过程中掉毛,与此同时,启动第二气泵360,第二气泵360将储料腔363中的空气抽出,使得通风口368处具有吸力,当细毛被切割刀366剪落或被梳理齿369刮落时,通风口368可以及时将细毛吸入储料腔363内部,以防止细毛散落在空气中。

44.本发明的工作过程如下:第一步:首先将环形织物套在旋转盘22外部,使得环形织物的下侧套设在下侧旋转盘22外部的环形气囊266外壁,且环形织物的上侧套设在上侧旋转盘22外部的环形气囊266外壁,然后第一气泵263向环形气囊266内充气,使得环形气囊266膨胀并对环形织物的上下两侧进行支撑限位,随后通过传动气缸25带动上侧旋转盘22和环形气囊266向上移动,环形气囊266将环形织物拉直,此时环形织物的内壁贴靠在环形伸缩板23外壁,随后通过传动电机271带动主动齿轮272转动,主动齿轮272通过从动齿轮273带动支撑轴21、旋转盘22及其外壁的环形织物进行旋转。

45.第二步:通过伸缩气缸354带动承托板355、执行杆356和抵接块357整体向下移动,抵接块357对辅助块358施加推挤力并将联动板31向远离工作台1轴线的一侧推动,联动板31带动挤压辊32滚动抵触在环形织物外壁,且连接架361可以带动辅助板362随联动板31移动,使得辅助板362远离连接架361的一侧壁与环形织物外壁滑动接触,随后启动加热柱33和水泵342,通过加热柱33对环形织物进行加热处理,水泵342通过可伸缩抽水管343将水抽出并通过出水管344输送至喷雾头345内,进而通过喷雾头345将水喷洒至环形织物表面,使得环形织物得到浸润,以此通过挤压辊32对环形织物挤压,以便于配合环形伸缩板23对环形织物进行周向熨烫定型处理。

46.第三步:环形织物在熨烫定型期间,启动正反转电机364,正反转电机364通过转轴带动皮带365进行正反向交替转动,从而皮带365通过其内壁相互交错的两组切割刀366对环形织物表面突出的细毛进行修剪,在此期间,通过梳理齿369可以将环形织物表面的细毛挑起,以便于切割刀366对其进行修剪,且梳理齿369可以将附着在环形织物表面的细毛刮

落,与此同时,通过第二气泵360将储料腔363中的空气抽出,从而通风口368处具有吸力,当细毛被切割刀366剪落或被梳理齿369刮落时,通风口368可以及时将细毛吸入储料腔363内部。

47.第四步:环形织物定型完成之后,关闭水泵342和加热柱33,随后伸缩气缸354带动承托板355、执行杆356和抵接块357整体向上移动复位,辅助块358失去抵接块357的推挤力,此时位移块352在收缩弹簧353的作用下带动联动板31、挤压辊32、连接架361和辅助板362收回复位,随后通过抽气泵将储气腔体261和环形气囊266中的空气抽出,使得环形气囊266收缩,以此解除对环形织物的支撑限位,再将环形织物取下即可,随后传动气缸25带动上侧旋转盘22向下移动复位。

48.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。