一种type-c数据线的制作工艺

技术领域:

1.本发明涉及通讯技术领域,特指一种type-c数据线的制作工艺。

背景技术:

2.usb是英文universal serial bus通用串行总线的缩写,而其中文简称为“通串线”,是一个外部总线标准,用于规范电脑与外部设备的连接和通讯,是应用在pc领域的接口技术。usb不但传输速度快,使用起来十分方便。usb接口还具有支持设备的即插即用和热插拔功能,连接灵活,独立供电等优点,可以连接鼠标、键盘、打印机、扫描仪、摄像头、闪存盘、手机、数码相机、移动硬盘、外置光软驱、usb网卡、adsl modem、cable modem等,几乎所有的外部设备都设置有usb接口,使用十分之广泛。

3.type-c是usb接口的一种连接介面,不分正反两面均可插入,大小约为8.3mm

×

2.5mm,和其它介面一样支持usb标准的充电、数据传输、显示输出等功能。type-c连接器主要面向更轻薄、更纤细的设备,增强可用性,并为未来usb版本的性能增强铺好路。

4.type-c数据线在制作时,在将线材最外层的外被剥离,并对每根进行剥线以显露金属芯线后,就直接将该金属芯线搭在type-c连接器后端pcb板的焊盘进行焊接,导致焊线操作较为繁琐,每次仅能焊接一根金属芯线,不仅需要一一辨认每个金属芯线与每个焊盘的对应位置,焊接起来十分不方便,并且焊接工作效率极低。另外,type-c数据线的sr头与外壳的制作/装配方法为:直接先通过注塑成型的方式在type-c连接器的屏蔽壳、pcb板及线材端部的外围成型sr头,然后再将外壳套设于sr头外围,且该sr头中与线材端部包裹部分凸伸出外壳外围,最后再对sr头与外壳之间点胶,使外壳与sr头固定,此制作/装配方法存在以下的不足:1、制作/装配的步骤多,增加了生产成本;2、采用点胶的方式使sr头与外壳固定,因固连的胶水的量无法保证,使二者的牢固程度有限,特别是长时间使用后,sr头与外壳极易出现脱离的现象,影响产品的品质和使用寿命;3、因点胶量难以确定,导致极易出现溢胶的现象,如出现溢胶现象则需要对溢出的胶水进行清理,增加了工序,降低了工作效率。

5.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种type-c数据线的制作工艺。

7.为了解决上述技术问题,本发明采用了下述技术方案:该type-c数据线的制作工艺包括以下步骤:s001:将type-c连接器的引脚焊接固定于pcb板上的焊盘上,以形成type-c连接器模组,待用;s002:定长裁切形成一段线材,制作塑胶外壳,并将塑胶外壳套设于该线材外围;s003:将线材端部外被剥离以显露多根导线,并对导线进行分线处理,然后通过低压注塑成型排线定位胶以对导线定位,再对导线进行剥皮处理以显露金属芯线,最后将金属芯线与pcb板的焊点对接并焊接导通;s004:于pcb板外围成型保护胶芯,该保护胶芯还包裹导线及其金属芯线;s005:组装屏蔽壳,该屏蔽壳包括保护胶芯、排线定位胶及type-c

连接器后端;s006:于线材端部成型硬胶块,该硬胶块还包裹屏蔽壳后端;s007:相对线材推动塑胶外壳,使塑胶外壳依次包套硬胶块、屏蔽壳以及type-c连接器后端,以形成半成品,其中,该塑胶外壳内的多个骨位与硬胶块张紧定位,使塑胶外壳与硬胶块、屏蔽壳以及type-c连接器后端之间形成有第一间隙,且塑胶外壳的孔位与线材之间形成有第二间隙,然后将该半成品放置于套啤模具中,并将软胶液体通过第二间隙注射于塑胶外壳内部套啤形成软胶胶体,该软胶胶体使塑胶外壳与硬胶块、屏蔽壳以及type-c连接器后端固为一体;该软胶胶体后端穿过该塑胶外壳与线材外围的第二间隙以伸出于屏蔽壳后端外以形成sr头,且该sr头与塑胶外壳及线材一体固定。

8.进一步而言,上述技术方案中,于步骤s002中,线材在被裁断形成后,该线材中部绕折若干圈并装入pe袋中,仅线材端部伸出于pe袋之外。

9.进一步而言,上述技术方案中,于步骤s003中,对导线进行分线处理完成后,将导线摆放于低压成型模具中用于定位导线位置的模穴内,并向模穴注入酚醛树脂以成型所述的排线定位胶,全部导线前端按照上下两排伸出于排线定位胶前端面外,并且位置与pcb板的焊点对应。

10.进一步而言,上述技术方案中,于步骤s004中,于pcb板外围点uv胶,该uv胶包裹pcb板上的电子元器件、导线及其金属芯线,并通过uv光固化形成所述保护胶芯。

11.进一步而言,上述技术方案中,于步骤s005中,所述屏蔽壳包括有以左右包夹固定于保护胶芯、排线定位胶及type-c连接器后端外围并卡扣连接的左铁壳和右铁壳,且该左铁壳后端的左包片和右铁壳后端的右包片包夹固定于该线材端部,该左铁壳和右铁壳的前端与type-c连接器的金属壳接触部位通过激光焊接固定。

12.进一步而言,上述技术方案中,于步骤s006中,硬胶块由硬塑胶材料通过注塑成型方式一体固定于线材端部,该硬胶块还包裹左包片和右包片。

13.进一步而言,上述技术方案中,于步骤s007中,所述套啤模具包括有可相对合模和开模的上模和下模,下模上端面具有依次连通的第一载槽、第一定位槽、第二定位槽、第一模穴、第三定位槽;上模下端面具有依次连通并分别与第一载槽、第一定位槽、第二定位槽、第一模穴、第三定位槽一一对接的第二载槽、第四定位槽、第五定位槽、第二模穴、第六定位槽,该上模设置有贯通上下端面的水口以及连通该水口与第二模穴的流道;所述第一定位槽和第四定位槽配合包裹定位type-c连接器,第一载槽和第二载槽内装载有封堵件,该封堵件端部成型有舌板穿设于type-c连接器的对插口内并且将该第一定位槽和第四定位槽的后侧堵住;第二定位槽和第五定位槽配合包裹定位塑胶外壳;第三定位槽和第六定位槽配合包裹定位线材并将第一模穴和第二模穴的后侧封堵,第一模穴和第二模穴包围于线材外围并与线材外围形成有第三间隙;当向水口注入软胶后,该软胶沿着流道进入填充满第三间隙,再沿着第二间隙流入第一间隙,并将第二间隙和第一间隙填满,以形成所述软胶胶体。

14.进一步而言,上述技术方案中,所述流道与第二模穴之间形成有两个锥形槽,该两个锥形槽对称分布于第二模穴两侧的后端;所述第一定位槽左右两侧均设置有尖锥状的溢胶槽,该溢胶槽的尖刺部连通第二定位槽,使软胶注入并填满第一间隙后,继续挤入溢胶槽,确保第三间隙、第二间隙和第一间隙全部填满。

15.进一步而言,上述技术方案中,所述流道外围设置若干贯通上模外侧面与流道的

排气槽,该排气槽的深度小于或等于0.03mm;所述下模设置有第一尼龙镶件,该第一尼龙镶件上端面设置有所述的第二定位槽;所述上模设置有第二尼龙镶件,该第二尼龙镶件下端面设置有所述的第五定位槽。

16.进一步而言,上述技术方案中,所述第一载槽、第一定位槽设置在一滑条端面上,该滑条外侧面设置有第一斜面,所述下模外侧设置有下压块,该下压块通过下端的第二斜面与第一斜面接触,当驱动该下压块向下移动后,通过第二斜面与第一斜面的配合驱使该滑条水平移动,进而驱使封堵件的舌板穿设于type-c连接器的对插口中。

17.采用上述技术方案后,本发明与现有技术相比较具有如下有益效果:

18.1、由于本发明在对线材的导线进行分线处理,然后通过低压注塑成型排线定位胶以对导线定位,使导线的位置与pcb板的焊点对应,以致后期对导线与pcb板的焊点焊接时,能够保证一次性将所有的导线金属芯线与pcb板的焊点一一对应,并焊接导通,其焊接起来十分方便,并且焊接工作效率极高。

19.2、本发明在将塑胶外壳依次包套硬胶块、屏蔽壳以及type-c连接器后端以形成半成品后,将半成品放置于套啤模具中后,由套啤模具对塑胶外壳内部套啤形成软胶胶体,软胶胶体后端伸出于塑胶外壳外并包裹线材以形成sr头,软胶胶体的制作/装配步骤少,可提高生产效率,降低生产成本,并且软胶胶体能够保证塑胶外壳、硬胶块、屏蔽壳以及type-c连接器后端固为一体,且结构极为稳定、牢固,使塑胶外壳不易相对软胶胶体/type-c连接器出现脱离的现象,保证产品的品质和使用寿命,且不需要对sr头与塑胶外壳进行点胶处理,导致不会出现溢胶的现象,保证产品外形的美观性,以具有极强的市场竞争力。

附图说明:

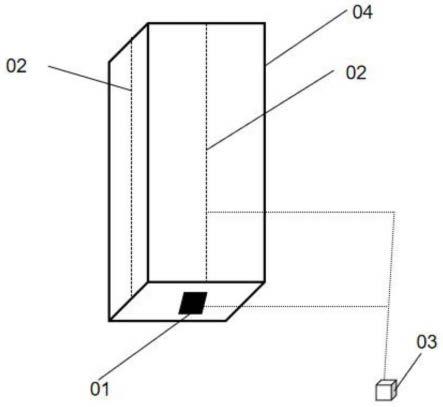

20.图1是本发明制成的type-c数据线的主视图;

21.图2是本发明制成的type-c数据线的局部立体图;

22.图3是本发明制成的type-c数据线另一视角的局部立体图;

23.图4是图2的爆炸图;

24.图5是本发明的步骤图;

25.图6是本发明使用的套啤模具的立体图;

26.图7是本发明使用的套啤模具另一视角的立体图;

27.图8是本发明使用的套啤模具的上模的立体图;

28.图9是本发明使用的套啤模具的下模的立体图;

29.图10是本发明使用的套啤模具制成的成品的立体图。

具体实施方式:

30.下面结合具体实施例和附图对本发明进一步说明。

31.见图1-10所示,为一种type-c数据线的制作工艺,该制作工艺包括以下步骤:

32.s001:将type-c连接器1的引脚焊接固定于pcb板11上的焊盘上,以形成type-c连接器模组,待用;

33.s002:定长裁切形成一段线材3,制作塑胶外壳4,并将塑胶外壳4套设于该线材3外围。

34.s003:将线材3端部外被剥离以显露多根导线31,并对导线31进行分线处理,然后通过低压注塑成型排线定位胶5以对导线31定位,再对导线31进行剥皮处理以显露金属芯线311,最后将金属芯线311与pcb板11的焊点对接并焊接导通;

35.s004:于pcb板11外围成型保护胶芯6,该保护胶芯6还包裹导线31及其金属芯线311;

36.s005:组装屏蔽壳7,该屏蔽壳7包括保护胶芯6、排线定位胶5及type-c连接器1后端;

37.s006:于线材3端部成型硬胶块8,该硬胶块8还包裹屏蔽壳7后端;

38.s007:相对线材3推动塑胶外壳4,使塑胶外壳4依次包套硬胶块8、屏蔽壳7以及type-c连接器1后端,以形成半成品,其中,该塑胶外壳4内的多个骨位41与硬胶块8张紧定位,使塑胶外壳4与硬胶块8、屏蔽壳7以及type-c连接器1后端之间形成有第一间隙,且塑胶外壳4的孔位42与线材3之间形成有第二间隙,然后将该半成品放置于套啤模具9中,并将软胶液体通过第二间隙注射于塑胶外壳4内部套啤形成软胶胶体2,该软胶胶体2使塑胶外壳4与硬胶块8、屏蔽壳7以及type-c连接器1后端固为一体;该软胶胶体2后端穿过该塑胶外壳4与线材3外围的第二间隙以伸出于塑胶外壳4后端外以形成sr头21,且该sr头21与塑胶外壳4及线材3一体固定,以此保证sr头21装配结构的稳定性,同时能够保证塑胶外壳4不会相对软胶胶体2/type-c连接器1出现脱离的现象,保证产品的品质和使用寿命。

39.也就是说,由于本发明在对线材3的导线31进行分线处理,然后通过低压注塑成型排线定位胶5以对导线31定位,使导线31的位置与pcb板11的焊点对应,以致后期对导线31与pcb板11的焊点焊接时,能够保证一次性将所有的导线31金属芯线311与pcb板11的焊点一一对应,并焊接导通,其焊接起来十分方便,并且焊接工作效率极高。本发明在将塑胶外壳4依次包套硬胶块8、屏蔽壳7以及type-c连接器1后端以形成半成品后,将半成品放置于套啤模具9中后,由套啤模具9对塑胶外壳4内部套啤形成软胶胶体2,软胶胶体2后端伸出于塑胶外壳4外并包裹线材以形成sr头21,软胶胶体2的制作/装配步骤少,可提高生产效率,降低生产成本,并且软胶胶体2能够保证塑胶外壳4、硬胶块8、屏蔽壳7以及type-c连接器1后端固为一体,且结构极为稳定、牢固,使塑胶外壳4不易相对软胶胶体2/type-c连接器1出现脱离的现象,保证产品的品质和使用寿命,且不需要对sr头21与塑胶外壳4进行点胶处理,导致不会出现溢胶的现象,保证产品外形的美观性,以具有极强的市场竞争力。

40.另外,本发明能够一次性成型四个软胶胶体,以制成四个成品。

41.于步骤s002中,所述塑胶外壳4为硬质塑胶壳,具体而言,该塑胶外壳4有pc材料一体成型,且该塑胶外壳4内壁具有多个向内腔中心位置凸出的骨位;所述塑胶外壳4是通过其孔位42套设于该线材3外围;其中,该塑胶外壳4通过其孔位42可在线材3外围滑动,其中,该孔位42为圆孔,且该圆孔的直径略大于线材3的外径,以致该塑胶外壳4可在线材3外围滑动,且该塑胶外壳4的孔位42与线材3外围之间形成所述的第二间隙。另外,线材3在被裁断形成后,该线材3中部绕折若干圈并装入pe袋中,仅线材3端部伸出于pe袋之外,以此可有效缩短线材3的长度,避免因线材3的长度过长而影响整个制作工艺的进行。

42.于步骤s003中,在对导线31进行分线处理完成后,并在对金属芯线311与pcb板11的焊点焊接之前,先将导线31摆放于低压成型模具中用于定位导线位置的模穴内,并由低压成型模具对导线31进行定位,然后向模穴注入酚醛树脂以成型所述的排线定位胶5,且该

排线定位胶5对排好序的全部导线31进行定位,使全部导线31前端按照上下两排伸出于排线定位胶5前端面外,并且位置与pcb板11的焊点对应,以致使在将该pcb板11插设于上下两排导线31之间后,该上下两排导线31直接搭在pcb板11上下端面,且该金属芯线311与pcb板11的焊点对接,以便焊接固定,整个过程操作简易,且焊接起来十分方便,并且焊接工作效率极高。

43.于步骤s004中,于pcb板11外围点uv胶,该uv胶包裹pcb板11上的电子元器件、导线31及其金属芯线311,并通过uv光固化形成所述保护胶芯6,该保护胶芯6起到保护电子元器件和焊接结构的作用,避免后期成型软胶胶体时影响该电子元器件的质量,也保护影响导线31及其金属芯线311的焊接结构稳定性。

44.于步骤s005中,所述屏蔽壳7包括有以左右包夹固定于保护胶芯6、排线定位胶5及type-c连接器1后端外围的左铁壳71和右铁壳72,且左铁壳71和右铁壳72还相互卡扣固定,保证装配结构的稳定性,且该左铁壳71后端的左包片711和右铁壳72后端的右包片721包夹固定于该线材3端部,以保证屏蔽壳7与该线材3端部形成稳定装配。该左铁壳71和右铁壳72的前端与type-c连接器1的金属壳12接触部位通过激光焊接固定,以此保证装配结构的稳定性,并且使屏蔽壳7与金属壳12对整个结构起来全面屏蔽的功效,保证本发明type-c数据线传输数据的品质和速度。

45.于步骤s006中,硬胶块8由硬塑胶材料通过注塑成型方式一体固定于线材3端部,该硬胶块8还包裹左包片711和右包片721,使左包片711和右包片721不外露,该硬胶块8的作用是用于与塑胶外壳4定位,并且保证塑胶外壳4中心度且不易发生偏移,使塑胶外壳4与硬胶块8、屏蔽壳7以及type-c连接器1之间形成的第一间隙大小不变化,以致可以保证后期注塑软胶胶体,保证产品的品质。

46.于步骤s007中,所述套啤模具9包括有可相对合模和开模的上模91和下模92,其中,下模92上端面具有依次连通的第一载槽921、第一定位槽922、第二定位槽923、第一模穴924、第三定位槽925;上模91下端面具有依次连通并分别与第一载槽921、第一定位槽922、第二定位槽923、第一模穴924、第三定位槽925一一对接的第二载槽911、第四定位槽912、第五定位槽913、第二模穴914、第六定位槽915,该上模91设置有贯通上下端面的水口910以及连通该水口910与第二模穴914的流道916;在装入半成品,并且将上模91和下模92合模后,所述第一定位槽922和第四定位槽912配合包裹定位type-c连接器1,第一载槽921和第二载槽911内装载有封堵件93,该封堵件93端部成型有舌板穿设于type-c连接器1的对插口内并且将该第一定位槽922和第四定位槽912的后侧堵住;第二定位槽923和第五定位槽913配合包裹定位塑胶外壳4;第三定位槽925和第六定位槽915配合包裹定位线材3并将第一模穴924和第二模穴914的后侧封堵,第一模穴924和第二模穴914包围于线材3外围并与线材3外围形成有第三间隙;当向水口910注入软胶后,该软胶沿着流道916进入填充满第三间隙,再沿着第二间隙流入第一间隙,并将第二间隙和第一间隙填满,以形成所述软胶胶体2,并在冷却后开模,得到成品。其中,开模后,成品会附带很多流道和水口内成型的辅料101,后期处理掉该辅料101即可,其操作起来极为对比。

47.所述流道916与第二模穴914之间形成有两个锥形槽917,该两个锥形槽917对称分布于第二模穴914两侧的后端,在注射软胶过程中,由于软胶通过流道916以及两个锥形槽917后射入第二模穴914,该锥形槽917能够增加压力,使软胶能够快速进入到第二模穴914

与第一模穴之间,即快速进入第三间隙,保证注射成型品质;所述第一定位槽922左右两侧均设置有尖锥状的溢胶槽926,该溢胶槽926的尖刺部连通第二定位槽923,使软胶注入并填满第一间隙后,继续挤入溢胶槽926,确保第三间隙、第二间隙和第一间隙全部填满,提高软胶胶体成型质量。所述软胶胶体2前端外围成型有定位凸缘22,该定位凸缘22填充于塑胶外壳4前端开口内壁成型的环形定位槽43中,以此进一步保证软胶胶体2与塑胶外壳4装配的稳定性。

48.所述流道916外围设置若干贯通上模91外侧面与流道916的排气槽,该排气槽的深度小于或等于0.03mm,此该排气槽极浅,其不会有软胶通过,仅仅供气体通过,以具有排气的效果,进而保证软胶胶体2的成型质量;所述下模92设置有第一尼龙镶件927,该第一尼龙镶件927上端面设置有所述的第二定位槽923;所述上模91设置有第二尼龙镶件918,该第二尼龙镶件918下端面设置有所述的第五定位槽913,采用第一尼龙镶件927和第二尼龙镶件918夹紧定位塑胶外壳4,能够保证该塑胶外壳4外形的美观性,使塑胶外壳4外表面不会刮花,塑胶外壳4外表面也不会被烫伤。

49.所述第一载槽921、第一定位槽922设置在一滑条94端面上,该滑条94外侧面设置有第一斜面,所述下模92外侧设置有下压块95,该下压块95通过下端的第二斜面与第一斜面接触,当驱动该下压块95向下移动后,通过第二斜面与第一斜面的配合驱使该滑条94水平移动,进而驱使封堵件93的舌板穿设于type-c连接器1的对插口中。

50.综上所述,由于本发明在对线材3的导线31进行分线处理,然后通过低压注塑成型排线定位胶5以对导线31定位,使导线31的位置与pcb板11的焊点对应,以致后期对导线31与pcb板11的焊点焊接时,能够保证一次性将所有的导线31金属芯线311与pcb板11的焊点一一对应,并焊接导通,其焊接起来十分方便,并且焊接工作效率极高。本发明在将塑胶外壳4依次包套硬胶块8、屏蔽壳7以及type-c连接器1后端以形成半成品后,将半成品放置于套啤模具9中后,由套啤模具9对塑胶外壳4内部套啤形成软胶胶体2,软胶胶体2后端伸出于塑胶外壳4外并包裹线材以形成sr头21,软胶胶体2的制作/装配步骤少,可提高生产效率,降低生产成本,并且软胶胶体2能够保证塑胶外壳4、硬胶块8、屏蔽壳7以及type-c连接器1后端固为一体,且结构极为稳定、牢固,使塑胶外壳4不易相对软胶胶体2/type-c连接器1出现脱离的现象,保证产品的品质和使用寿命,且不需要对sr头21与塑胶外壳4进行点胶处理,导致不会出现溢胶的现象,保证产品外形的美观性,以具有极强的市场竞争力。

51.当然,以上所述仅为本发明的具体实施例而已,并非来限制本发明实施范围,凡依本发明申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。