1.本发明涉及桩基施工的技术领域,尤其是涉及一种超深流塑状淤泥土层抗侧向力桩基施工方法。

背景技术:

2.实际施工中遇到原为大型矿开采后形成矿坑,后又因为河道清淤,回填了大量河道淤泥,形成数十余米深的淤泥地质,该淤泥地质具有高含水率、高压缩性、触变性和流变性等特点,在上覆荷载后较易产生较大的地面形变并对桩基产生负摩擦力,在地震作用下易产生震陷。在此处进行房屋建筑施工,若不采用有效的桩基支撑形式,在建筑使用年限内将造成巨大隐患及危害。

3.在如此复杂的地址条件下进行桩基施工,需解决成孔问题。在此情况下,全回转全套管加桩间支撑施工工艺的优点得以发挥,全回转全套管施工工艺具有施工效率快,成桩质量好的优点,近几年来在各类建筑中得以应用,全回转全套管成桩后增加桩间支撑,能够保证桩不发生位移,抵抗桩的侧向力。

技术实现要素:

4.为了解决淤泥质地层中施工桩体容易发生侧移的问题,提供一种施工成型稳固的桩基体的施工技术,本发明提供一种超深流塑状淤泥土层抗侧向力桩基施工方法。

5.本发明提供的一种超深流塑状淤泥土层抗侧向力桩基施工方法采用如下的技术方案:一种超深流塑状淤泥土层抗侧向力桩基施工方法,包括以下施工步骤:步骤一:平整施工场地,定位放线标记桩基位置,将回转钻机安装到桩体预安装位置;步骤二:利用回转钻机将外护筒钻入淤泥层之中,外护筒沉入预定位置后,将外护筒内淤泥取出;步骤三:利用回转钻机将外护筒钻入岩层,并将套管内岩层破坏后取出;步骤四:将内护筒沉入安装好的外护筒内,然后在内护筒内放入钢筋笼,最后进行浇筑混凝土形成桩体;步骤五:利用回转钻机将外护筒拔出,将内护筒外部与淤泥层之间形成的缝隙进行混凝土灌浆填补;步骤六:循环步骤一至五将其余的桩体依次或者同时进行施工定形;步骤七:将所有施工定形的桩体顶部安装第一道桩间支撑;步骤八:在桩体周围和第一道桩间支撑底侧进行土方开挖;步骤九:在桩体靠近土方开挖后形成的平面处安装第二道桩间支撑,并将高出第二道桩间支撑的桩体部分和第一道桩间支撑进行拆除。

6.通过采用上述技术方案,使用外护筒的切割能力进行钻孔取土,同时能够营造一

个封闭环境进行成桩作业,减少外部淤泥对成桩作业的影响,内护筒用于定形桩体结构,同时其金属材质便于后续的桩间支撑焊接安装,回转钻机将外套筒利用旋转力将其送入地下,减少对淤泥层的扰动,减少钻孔偏移,第一道桩间支撑用于初步固定桩体,防止桩体在土方开挖过程中偏移,影响施工质量,第二道桩间支撑用于最终固定桩体,将多个桩体连接成整体,减少单个的桩体在淤泥层内偏移断裂等情况的发生。

7.优选的,利用回转钻机将外护筒钻入土层前,先利用地质探测设备探测岩体深度,利用计算机仿真设计桩体钻入岩体的深度,并预测外护筒沉入深度达到承载力要求。

8.通过采用上述技术方案,由于地下岩层深度和淤泥深度高低不平,本着减少施工成本的原则,对地下岩层进行勘探,设计出最佳的桩体设置位置,同时能够了解桩体沉桩深度,防止沉桩过浅,桩体稳固性较差。

9.优选的,所述外护筒和内护筒均为分节安装沉入,所述外护筒底部一节上设置有锯齿形刀刃,所述外护筒节与节之间通过螺栓连接固定,所述内护筒节与节之间通过焊接连接固定。

10.通过采用上述技术方案,锯齿形刀刃有利于外护筒切碎淤泥层和岩层进行下沉作业,外护筒使用螺栓安装方便拆卸并循环利用,内护筒通过焊接固定,形成稳固的永久性桩体结构。

11.优选的,所述外护筒沉入节与中间取土作业交替进行,每沉入一节外护筒进行一次取土,外护筒整体沉入后,对外护筒内部进行综合清理,并测量确认外护筒底部沉渣厚度达到要求。

12.通过采用上述技术方案,取土作业与外护筒沉入节交替进行,其一减少外护筒下沉阻力,方便沉管作业,其次方便取土,避免一次性取土的施工复杂性,对外护筒内部进行综合清理防止外护筒内残留淤泥和石块影响内护筒安装。

13.优选的,所述外护筒取出过程为分节取出,将连接螺栓依次取下后对外护筒进行清理,将上部外护筒吊运至其他部位,如此反复进行,将外护筒全部拔出。

14.通过采用上述技术方案,将外护筒取出循环利用。

15.优选的,所述桩体内护筒外填补混凝土成型后,测量桩体之间距离,估算桩体移动偏差,确定偏差在合理范围内进行第一道桩间支撑安装。

16.通过采用上述技术方案,估算桩体移动偏差有利于防止桩体在施工过程中出现较大偏差,影响施工质量。

17.优选的,所述第一道桩间支撑和第二道桩间支撑为型钢结构,每两个相邻桩体间均通过焊接安装第一道桩间支撑和第二道桩间支撑。

18.通过采用上述技术方案,通过焊接将第一道桩间支撑和第二道桩间支撑和桩体内护筒安装,安装方便且稳固。

19.优选的,所述内护筒内浇筑混凝土时监测钢筋笼上浮高度,高度超出预期值及时调整并二次沉入钢筋笼,所述内护筒外侧浇筑混凝土时监测内护筒上浮高度,高度超出预期值及时调整并二次沉入内护筒。

20.通过采用上述技术方案,由于地下为淤泥层,存在一定浮力,影响沉桩深度,因此需要检测上浮高,用于及时调整减少上浮高度。

21.优选的,所述土方开挖完成后在土层上表面的桩体之间进行刻槽施工,然后将第

二道桩间支撑安装在刻槽内,安装完第二道桩间支撑后在土层表面进行混凝土回填。

22.通过采用上述技术方案,刻槽施工将第二道桩间支撑埋入地下,使其不影响整体的美观性,同时减少对地面施工的影响。

23.优选的,所述第二道桩间支撑安装完成后测试第二道桩间支撑的轴力数据,所述第二道桩间支撑的轴力数据达到预期值后,拆除第一道桩间支撑,然后拆除多余桩体。

24.通过采用上述技术方案,测试轴力数据用于保证桩间支撑安装稳定性,防止桩间支撑承受较大压力或拉力而断裂或变形。

25.综上所述,本发明具有如下的有益技术效果:1、使用外护筒的切割能力进行钻孔取土,同时能够营造一个封闭环境进行成桩作业,减少外部淤泥对成桩作业的影响,内护筒用于定形桩体结构,同时其金属材质便于后续的桩间支撑焊接安装,回转钻机将外套筒利用旋转力将其送入地下,减少对淤泥层的扰动,减少钻孔偏移,第一道桩间支撑用于初步固定桩体,防止桩体在土方开挖过程中偏移,影响施工质量,第二道桩间支撑用于最终固定桩体,将多个桩体连接成整体,减少单个的桩体在淤泥层内偏移断裂等情况的发生。

26.2、由于地下岩层深度和淤泥深度高低不平,本着减少施工成本的原则,对地下岩层进行勘探,设计出最佳的桩体设置位置,同时能够了解桩体沉桩深度,防止沉桩过浅,桩体稳固性较差,锯齿形刀刃有利于外护筒切碎淤泥层和岩层进行下沉作业,外护筒使用螺栓安装方便拆卸并循环利用,内护筒通过焊接固定,形成稳固的永久性桩体结构,取土作业与外护筒沉入节交替进行,其一减少外护筒下沉阻力,方便沉管作业,其次方便取土,避免一次性取土的施工复杂性,对外护筒内部进行综合清理防止外护筒内残留淤泥和石块影响内护筒安装,估算桩体移动偏差有利于防止桩体在施工过程中出现较大偏差,影响施工质量,通过焊接将第一道桩间支撑和第二道桩间支撑和桩体内护筒安装,安装方便且稳固,由于地下为淤泥层,存在一定浮力,影响沉桩深度,因此需要检测上浮高,用于及时调整减少上浮高度,刻槽施工将第二道桩间支撑埋入地下,使其不影响整体的美观性,同时减少对地面施工的影响,测试轴力数据用于保证桩间支撑安装稳定性,防止桩间支撑承受较大压力或拉力而断裂或变形。

27.3、通过全回转双套管的工艺解决了矿坑回填区超深流塑状淤泥土层中桩基施工的难题,有效的降低了淤泥处理的费用,通过灌注桩桩间支撑施工,确保了灌注桩在土方开挖的过程中不发生偏位,矿坑回填区超深流塑状淤泥土层双套管抗侧向力桩基施工方法,节省大量的人工、材料和施工周期,取得良好的经济效益。

附图说明

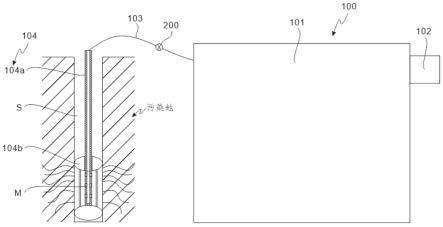

28.图1为本发明施工步骤流程图;图2为本发明施工立面示意图。

29.附图标记说明:1、淤泥层,2、岩层,3、桩体,31、第一道桩间支撑,32、第二道桩间支撑。

具体实施方式

30.以下结合附图1和2对本发明作进一步详细说明。

31.实施例1:本发明实施例公开一种超深流塑状淤泥土层抗侧向力桩基施工方法,包括以下施工方法:步骤一:平整施工场地,定位放线标记桩基位置,将回转钻机安装到桩体3预安装位置;步骤二:利用回转钻机将外护筒钻入淤泥层1之中,外护筒沉入预定位置后,将外护筒内淤泥取出;步骤三:利用回转钻机将外护筒钻入岩层2,并将套管内岩层2破坏后取出;步骤四:将内护筒沉入安装好的外护筒内,然后在内护筒内放入钢筋笼,最后进行浇筑混凝土形成桩体3;步骤五:利用回转钻机将外护筒拔出,将内护筒外部与淤泥层1之间形成的缝隙进行混凝土灌浆填补;步骤六:循环步骤一至五将其余的桩体3依次或者同时进行施工定形;步骤七:将所有施工定形的桩体3顶部安装第一道桩间支撑31;步骤八:在桩体3周围和第一道桩间支撑31底侧进行土方开挖;步骤九:在桩体3靠近土方开挖后形成的平面处安装第二道桩间支撑32,并将高出第二道桩间支撑32的桩体3部分和第一道桩间支撑31进行拆除。

32.实施例2:在实施例1的基础上增加:利用回转钻机将外护筒钻入土层前,先利用地质探测设备探测岩体深度,利用计算机仿真设计桩体3钻入岩体的深度,并预测外护筒沉入深度达到承载力要求。

33.所述外护筒和内护筒均为分节安装沉入,所述外护筒底部一节上设置有锯齿形刀刃,所述外护筒节与节之间通过螺栓连接固定,所述内护筒节与节之间通过焊接连接固定。

34.内护筒连接段之间采用焊接,其焊缝形式采用单边v形坡口。

35.所述外护筒沉入节与中间取土作业交替进行,每沉入一节外护筒进行一次取土,外护筒整体沉入后,对外护筒内部进行综合清理,并测量确认外护筒底部沉渣厚度达到要求。

36.在流塑状淤泥质土层中外护筒需入岩一定长度,将外侧淤泥与外护筒内部空间进行隔断,确保外护筒外侧淤泥不会流入套管内部。

37.所述外护筒取出过程为分节取出,将连接螺栓依次取下后对外护筒进行清理,将上部外护筒吊运至其他部位,如此反复进行,将外护筒全部拔出。

38.实施例3:在实施例1的基础上增加:所述桩体3内护筒外填补混凝土成型后,测量桩体3之间距离,估算桩体3移动偏差,确定偏差在合理范围内进行第一道桩间支撑31安装。

39.在灌注桩桩身强度达到设计强度的70%时进行桩间支撑施工。

40.所述第一道桩间支撑31和第二道桩间支撑32为型钢结构,每两个相邻桩体3间均通过焊接安装第一道桩间支撑31和第二道桩间支撑32。

41.所述内护筒内浇筑混凝土时监测钢筋笼上浮高度,高度超出预期值及时调整并二

次沉入钢筋笼,所述内护筒外侧浇筑混凝土时监测内护筒上浮高度,高度超出预期值及时调整并二次沉入内护筒。

42.所述土方开挖完成后在淤泥层1上表面的桩体3之间进行刻槽施工,然后将第二道桩间支撑32安装在刻槽内,安装完第二道桩间支撑32后在淤泥层1表面进行混凝土回填。

43.土方开挖底标高为应为垫层底标高高出0.5m。

44.所述第二道桩间支撑32安装完成后测试第二道桩间支撑32的轴力数据,所述第二道桩间支撑32的轴力数据达到预期值后,拆除第一道桩间支撑31,然后拆除多余桩体3。

45.在刻槽范围应采用素混凝土回填,严禁采用素土回填。

46.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。