1.本技术涉及电池技术领域,特别涉及一种液冷快充循环测试方法、系统、存储介质及测试设备。

背景技术:

2.纯电动汽车因具有高能量转换效率、低过程运行成本且对环境友好等优点而成为当代重要的绿色交通工具。随着电动汽车行业的发展,人们越来越青睐于快充型的纯电动汽车,根本原因是快充型纯电动汽车打破了电动汽车爱好者的里程焦虑以及充电时间漫长等问题。近年来快充型动力电芯的发展迅猛,根据充电时间的长短可分为30min型、20min型、15min型,以及其他充电时间的快充电芯。不可避免的,此类动力电芯在实际使用过程中都需要考虑大功率、大电流充电带来的温升问题。电芯温升过大,将导致电芯内电解液锂盐的析出,电芯副反应产气加剧,最终导致电芯使用寿命的锐减。电动汽车领域中传统“风冷”方式无法满足快充型电芯对冷却效率的要求,因此车企大多采取“液冷”方式进行快充型电芯的冷却。

3.受产品开发周期的限制,通常采用合理老化手段来加速电芯性能衰减,并以此数据进行寿命仿真建模,预测电芯使用寿命。在众多老化方式中,充放电循环测试最为重要。与传统bev电芯不同,快充型电芯实际使用时是采用“液冷”方式冷却电芯,因冷却方式的差异导致传统型bev电芯循环测试方法用于快充型电芯寿命仿真建模置信度较低。因此,如何提高动力电芯寿命预测结果的准确性成为亟待解决的问题。

技术实现要素:

4.本技术的实施例提供一种液冷快充循环测试方法、系统、存储介质及测试设备,以提高动力电芯寿命预测结果的准确性。

5.为了解决上述技术问题,本技术的实施例公开了如下技术方案:

6.一方面,提供了一种液冷快充循环测试方法,应用于预测锂离子动力电芯的寿命,包括以下步骤:

7.确定动力电芯在液冷循环测试温箱内的初始状态信息,其中,动力电芯的初始状态信息与动力电芯组装成整车时的信息一致;

8.确定动力电芯的液冷控制策略及动力电芯的充放电策略,其中,动力电芯的液冷控制策略及动力电芯的充放电策略与动力电芯组装成整车后的液冷控制策略及充放电策略一致;

9.依据动力电芯的初始状态信息、动力电芯的液冷控制策略及动力电芯的充放电策略对待测试电芯进行快充循环,确定动力电芯的寿命。

10.除了上述公开的一个或多个特征之外,或者作为替代,所述确定动力电芯在液冷循环测试温箱内的初始状态信息的步骤中动力电芯的初始状态信息包括:动力电芯的初始厚度信息、动力电芯的受力信息、动力电芯的热接触信息、动力电芯的初始温度信息、动力

电芯的初始容量信息及动力电芯的内阻信息。

11.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的初始厚度信息的确定步骤包括:

12.利用测量工具测量动力电芯的厚度,以确定动力电芯的初始厚度信息。

13.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的受力信息的确定步骤包括:

14.调整动力电芯的soc状态与整车组装时一致;

15.采用三钢板式夹具装夹动力电芯,对动力电芯施加组装预紧力;

16.利用压力传感器确定动力电芯的受力信息。

17.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的热接触信息的确定步骤包括:

18.将动力电芯相对布置的两面积大的侧面贴合回型框与气凝胶;

19.在液冷循环测试温箱中液冷板上均匀涂覆导热胶,将动力电芯的底部区域放置于导热胶上;

20.沿动力电芯的放置方向施加挤压力,以挤出动力电芯与液冷板之间多余的导热胶;

21.使用无尘纸将挤出的多余的导热胶胶擦拭干净,固化2h,以确定动力电芯的热接触信息。

22.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的初始温度信息的确定步骤包括:

23.往液冷循环测试温箱中液冷板内充填冷却液,静置一段时间,利用温度测量设备确定动力电芯的初始温度信息。

24.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的初始容量信息的确定步骤包括:

25.将动力电芯在液冷循环测试温箱静置30min,保证动力电芯的温度和液冷循环测试温箱内冷却液的温度一致;

26.采用xca恒流将动力电芯放电至下限电压,静置30min;

27.采用xca恒流恒压将动力电芯充电至上限电压,静置30min;

28.采用xca恒流放电将动力电芯至下限电压,记录放电容量,依据放电容量确定动力电芯的初始容量信息。

29.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的内阻信息的确定步骤包括:

30.采用dcr测试设备确定动力电芯的内阻信息。

31.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的液冷控制策略的确定步骤包括:

32.电芯充放电或静置时,液冷循环测试温箱开启或关闭液冷程序,对温度控制点的温度进行调节,其中,所述液冷程序与整车的液冷程序相同;

33.若电芯充电时的温度达到a℃时,液冷程序开启;若电芯充电时的温度达到b℃时,液冷程序关闭;

34.若电芯静置时,液冷程序关闭;

35.若电芯放电时的温度达到c℃时,液冷程序开启;若电芯放电时的温度达到d℃时,液冷程序关闭。

36.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的充放电策略的确定步骤包括:

37.将动力电芯的容量标定为ca,在xca电流下将动力电芯放电至应用体系电压下限,静置30min;

38.按与整车相同的快充策略对动力电芯进行各阶段充电,记录充电截止电压u1~umax后,静置30min;

39.按要求循环放电深度进行放电,放电至目标深度,记录放电截止电压umin;

40.将充电截止电压u1~umax及放电截止电压umin进行标定,充放电时以标定电压进行截止,进行充放电循环一定次数,以获取循环测试数据。

41.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的充放电策略的确定步骤还包括:

42.当动力电芯进行充放电循环次数达到50次时,重新标定动力电芯的容量ca,并更改xca电流大小。

43.除了上述公开的一个或多个特征之外,或者作为替代,所述动力电芯的充放电策略的确定步骤还包括:

44.当动力电芯进行充放电循环次数达到200次时,重新标定动力电芯的容量ca,并重新确定动力电芯的内阻信息。

45.另一方面,本技术进一步公开了一种测试系统,包括:第一确定模块,用于确定动力电芯在液冷循环测试温箱内的初始状态信息;

46.第二确定模块,用于确定动力电芯的液冷控制策略及动力电芯的充放电策略;

47.测试模块,用于依据所述初始状态信息、所述液冷控制策略及所述充放电策略对待测试电芯进行快充循环;以及

48.第三确定模块,用于确定所述动力电芯的寿命。

49.另一方面,本技术进一步公开了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行如上述任一项所述的方法。

50.另一方面,本技术进一步公开了一种测试设备,包括测试本体与电子设备,所述电子设备包括:处理器;存储器;以及计算机程序,其中所述计算机程序被存储在所述存储器中,并且被配置成由处理器执行,所述计算机程序包括用于执行如上述任一项所述的方法。

51.上述技术方案中的一个技术方案具有如下优点或有益效果:本技术中通过限定动力电芯的初始状态信息与动力电芯组装成整车时的信息一致及动力电芯的液冷控制策略及动力电芯的充放电策略与动力电芯组装成整车后的液冷控制策略及充放电策略一致,以从动力电芯的初始状态信息、液冷控制策略及充放电策略方面模拟动力电芯在整车中的真实工况,使得动力电芯在循环测试时的状态与在整车中的真实状态接近或相同,以提高本方法中循环测试所得数据用于寿命预测仿真建模的置信度,最终提升动力电芯寿命预测结果的准确性。

附图说明

52.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

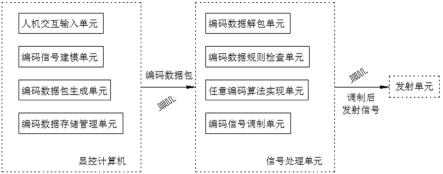

53.图1是根据本技术实施例提供的一种液冷快充循环测试方法的流程视图;

54.图2是根据本技术实施例提供的测试系统的结构示意图;

55.图3是根据本技术实施例提供的测试设备中电子设备的结构示意图。

具体实施方式

56.为了使本技术的目的、技术方案和有益效果更加清晰明白,以下结合附图和具体实施例,对本技术进行进一步详细说明。应当理解的是,本说明书中描述的具体实施例仅仅是为了解释本技术,并不是为了限定本技术。

57.目前,受产品开发周期的限制,通常采用合理老化手段来加速电芯性能衰减,并以此数据进行寿命仿真建模,预测电芯使用寿命。在众多老化方式中,充放电循环测试最为重要。与传统bev电芯不同,快充型电芯实际使用时是采用“液冷”方式冷却电芯,因冷却方式的差异导致传统型bev电芯循环测试方法用于快充型电芯寿命仿真建模置信度较低。

58.为了改善上述问题,本技术提供了适合于快充型电芯的液冷快充循环测试方法,以从动力电芯的初始状态信息、液冷控制策略及充放电策略方面模拟动力电芯在整车中的真实工况,使得动力电芯在循环测试时的状态与在整车中的真实状态接近或相同,以提高本方法中循环测试所得数据用于寿命预测仿真建模的置信度,最终提升动力电芯寿命预测结果的准确性。

59.参照图1,在本技术的实施例中,本技术提供了一种液冷快充循环测试方法,应用于预测锂离子动力电芯的寿命,该液冷快充循环测试方法包括如下步骤:

60.s1、确定动力电芯在液冷循环测试温箱内的初始状态信息,其中,动力电芯的初始状态信息与动力电芯组装成整车时的信息一致;

61.s2、确定动力电芯的液冷控制策略及动力电芯的充放电策略,其中,动力电芯的液冷控制策略及动力电芯的充放电策略与动力电芯组装成整车后的液冷控制策略及充放电策略一致;

62.s3、依据动力电芯的初始状态信息、动力电芯的液冷控制策略及动力电芯的充放电策略对待测试电芯进行快充循环,确定动力电芯的寿命。

63.可以理解的,本技术中通过限定动力电芯的初始状态信息与动力电芯组装成整车时的信息一致及动力电芯的液冷控制策略及动力电芯的充放电策略与动力电芯组装成整车后的液冷控制策略及充放电策略一致,以从动力电芯的初始状态信息、液冷控制策略及充放电策略方面模拟动力电芯在整车中的真实工况,使得动力电芯在循环测试时的状态与在整车中的真实状态接近或相同,以提高本方法中循环测试所得数据用于寿命预测仿真建模的置信度,最终提升动力电芯寿命预测结果的准确性。

64.在本技术的实施例中,所述确定动力电芯在液冷循环测试温箱内的初始状态信息的步骤中动力电芯的初始状态信息包括,但不限于,动力电芯的初始厚度信息、动力电芯的受力信息、动力电芯的热接触信息、动力电芯的初始温度信息、动力电芯的初始容量信息及动力电芯的内阻信息。

65.在本技术的实施例中,所述动力电芯的初始厚度信息的确定步骤包括:

66.s111、利用测量工具测量动力电芯的厚度,以确定动力电芯的初始厚度信息。

67.其中,所述动力电芯的初始厚度信息与整车装配时的动力电芯的厚度信息一致。

68.具体的,所述测量工具包括,但不限于,直尺、游标卡尺、千分尺、厚度测量传感器、激光测厚仪。

69.可以理解的,本技术中通过限定测试的动力电芯的初始厚度信息与整车装配时的动力电芯的厚度信息一致,以模拟动力电芯在整车组装中的真实状态,使得本方法中循环测试所得数据用于寿命预测仿真建模的置信度显著提高,提升动力电芯寿命预测结果的准确性。

70.在本技术的实施例中,所述动力电芯的受力信息的确定步骤包括:

71.s121、调整动力电芯的soc状态与整车组装时一致;

72.其中,soc状态为动力电芯的剩余电量与额定电量的比值。

73.s122、采用三钢板式夹具装夹动力电芯,对动力电芯施加组装预紧力;

74.s123、利用压力传感器确定动力电芯的受力信息。

75.其中,步骤s122中,三钢板式夹具对动力电芯施加组装预紧力与动力电芯在整车组装时所受的预紧力一致。

76.其中,步骤s122中采用三钢板式夹具装夹动力电芯时,动力电芯的底部区域超出夹具一定的距离,优选的,动力电芯的底部区域超出夹具的距离为1~2mm。即动力电芯的底部区域超出夹具的距离可以控制在1~2mm范围内。比如,动力电芯的底部区域超出夹具的距离可以为1mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2mm或其中任意二者组成的范围。值得说明的是,该距离的具体数值仅是示例性地给出,只要动力电芯的底部区域超出夹具的距离在1~2mm范围内的任意值均在本技术的保护范围内。

77.本技术中由于对动力电芯采用的液冷方式为对动力电芯的底部区域进行液冷,若动力电芯的底部区域只是平齐于夹具的底部,则容易导致动力电芯与放置在夹具下方的液冷板接触不充分,无法起到液冷降温的效果。本技术中将动力电芯的底部区域超出夹具的距离控制在1~2mm范围内,以使得动力电芯的底部区域与液冷板充分接触,提升了液冷板的液冷降温的效果,以更好的模拟动力电芯在整车中的真实状态。

78.其中,步骤s122中所述三钢板式夹具对动力电芯施加组装预紧力的大小为50~200kgf。即三钢板式夹具对动力电芯施加组装预紧力的大小可以控制在50~200kgf范围内。比如,三钢板式夹具对动力电芯施加组装预紧力的大小可以为50kgf、75kgf、100kgf、125kgf、150kgf、175kgf、200kgf或其中任意二者组成的范围。值得说明的是,该预紧力的大小的具体数值仅是示例性地给出,只要预紧力的大小在50~200kgf范围内的任意值均在本技术的保护范围内。本技术中通过将三钢板式夹具对动力电芯施加组装预紧力的大小控制在50~200kgf范围内,以模拟整车组装时的受力信息,提升动力电芯寿命预测结果的准确性。

79.可以理解的,本技术中通过限定动力电芯的受力信息与整车组装时的一致,以模拟整车组装时的受力信息,以使得动力电芯在测试时更加贴合整车时的状态,提高本方法中循环测试所得数据用于寿命预测仿真建模的置信度,提升动力电芯寿命预测结果的准确性。

80.在本技术的实施例中,所述动力电芯的热接触信息的确定步骤包括:

81.s131、将动力电芯相对布置的两面积大的侧面贴合回型框与气凝胶;

82.其中,在步骤s131中,回型框与气凝胶的总厚度小于整车中相邻两电芯的间隙值,以确保单个动力电芯测试时,动力电芯的受力状态和在整车应用过程中电池组装在一起时单个动力电芯的受力状态相同。

83.s132、在液冷循环测试温箱中液冷板上均匀涂覆导热胶,将动力电芯的底部区域放置于导热胶上;

84.其中,在步骤s132中,所述导热胶与动力电芯在整车组装时所用的导热胶相同。

85.s133、沿动力电芯的放置方向施加挤压力,以挤出动力电芯与液冷板之间多余的导热胶;

86.其中,在步骤s133中,施加挤压力的大小为10~50n。即施加挤压力的大小可以控制在10~50n范围内。比如,施加挤压力的大小可以为10n、20n、30n、40n、50n或其中任意二者组成的范围。值得说明的是,该挤压力的大小的具体数值仅是示例性地给出,只要挤压力的大小在10~50n范围内的任意值均在本技术的保护范围内。本技术中通过将施加挤压力的大小控制在10~50n范围内,以防止过度挤压损坏动力电芯,可有效的对动力电芯进行保护。

87.s134、使用无尘纸将挤出的多余的导热胶胶擦拭干净,固化2h,以确定动力电芯的热接触信息。

88.可以理解的,本技术中通过限定动力电芯的热接触信息与整车时的相同,以模拟动力电芯在整车中的热接触状态,保证本方法中循环测试所得数据用于寿命预测仿真建模的置信度,提升动力电芯寿命预测结果的准确性。

89.在本技术的实施例中,所述动力电芯的初始温度信息的确定步骤包括:

90.s141、往液冷循环测试温箱中液冷板内充填冷却液,静置一段时间,利用温度测量设备确定动力电芯的初始温度信息。

91.其中,动力电芯的初始温度信息与整车中的动力电芯的温度信息相同。

92.其中,所述液冷板、冷却液的冷却效率与整车组装时的相同。

93.可以理解的,本技术中通过限定动力电芯的初始温度信息与整车中的电芯的温度信息相同,以模拟动力电芯在整车组装时的温度条件,保证动力电芯的测试状态与整车中的电芯的真实状态相同或接近,进而保证本方法中循环测试所得数据用于寿命预测仿真建模的置信度,提升动力电芯寿命预测结果的准确性。

94.在本技术的实施例中,所述动力电芯的初始容量信息的确定步骤包括:

95.s151、将动力电芯在液冷循环测试温箱静置30min,保证动力电芯的温度和液冷循环测试温箱内冷却液的温度一致;

96.s152、采用xca恒流将动力电芯放电至下限电压,静置30min;

97.s153、采用xca恒流恒压将动力电芯充电至上限电压,静置30min;

98.s154、采用xca恒流放电将动力电芯至下限电压,记录放电容量,依据放电容量确定动力电芯的初始容量信息。

99.其中,步骤s152、步骤s153、步骤s154中xca中的x的大小为0.1~1,即x可以控制在0.1~1范围内。比如,x可以为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1或其中任意二者

组成的范围。值得说明的是,该x的具体数值仅是示例性地给出,只要x在0.1~1范围内的任意值均在本技术的保护范围内。

100.其中,所述动力电芯的初始容量信息与整车组装中的电芯的容量信息相同。

101.可以理解的,本技术中通过限定动力电芯的初始容量信息与整车中的电芯的容量信息相同,以模拟动力电芯在整车组装时的容量信息,保证动力电芯的测试状态与整车中的电芯的真实状态相同或接近,进而保证本方法中循环测试所得数据用于寿命预测仿真建模的置信度,提升动力电芯寿命预测结果的准确性。

102.在本技术的实施例中,所述动力电芯的内阻信息的确定步骤包括:

103.s161、采用dcr测试设备确定动力电芯的内阻信息。

104.其中,步骤s161中确定的动力电芯的内阻信息与整车中的动力电芯的内阻相同。

105.可以理解的,本技术中通过限定动力电芯的内阻信息与整车中的电芯的内阻信息相同,以模拟动力电芯在整车组装时的内阻信息,保证动力电芯的测试状态与整车中的电芯的真实状态相同或接近,进而保证本方法中循环测试所得数据用于寿命预测仿真建模的置信度,提升动力电芯寿命预测结果的准确性。

106.在本技术的实施例中,步骤s161中采用dcr测试设备确定动力电芯的内阻信息的具体步骤包括:

107.步骤s1611、dcr测试设备采用xca恒流恒压将动力电芯充电到上限电压,静置30min;

108.步骤s1612、调节动力电芯的soc状态:dcr测试设备采用xca恒流将动力电芯放电到50%soc状态,静置30min,获取动力电芯静置结束时的第一电压值v1;

109.步骤s1613、dcr测试设备采用第一电流值i1恒流将动力电芯放电10s,记录放电容量cx,且获取动力电芯放电结束时的第二电压值v2,静置5min,获取动力电芯静置结束时的第三电压值v3;

110.步骤s1614、dcr测试设备采用第二电流值i2恒流将动力电芯充电,截止条件为充电容量达到cx,获取动力电芯充电结束时的第四电压值v4;

111.步骤s1615、利用上述数据计算出动力电芯的放电内阻及充电内阻。

112.其中,步骤s1615中,放电内阻的计算公式为:放电dcr=(v

1-v2)/i1;充电内阻的计算公式为:充电dcr=(v

4-v3)/i2。

113.在本技术的实施例中,本技术中通过确定动力电芯的初始容量信息及内阻信息以确定动力电芯的循环全dod容量ca。

114.其中,dod为放电深度,放电深度指从蓄电池取出电量占额定容量的百分比。

115.在本技术的实施例中,所述动力电芯的液冷控制策略的确定步骤包括:

116.s211、电芯充放电或静置时,液冷循环测试温箱开启或关闭液冷程序,对温度控制点的温度进行调节,其中,所述液冷程序与整车的液冷程序相同;

117.具体的,若电芯充电时的温度达到a℃时,液冷程序开启;若电芯充电时的温度达到b℃时,液冷程序关闭;

118.若电芯静置时,液冷程序关闭;

119.若电芯放电时的温度达到c℃时,液冷程序开启;若电芯放电时的温度达到d℃时,液冷程序关闭。

120.其中,考虑到动力电芯实际过程中的产热及散热情况,步骤s211中a、b、c、d的取值范围为20~30,以达到动力电芯的温度上升后立即开启液冷程序降温的作用。

121.在本技术的实施例中,所述温度控制点包括,但不限于,正极柱、负极柱、电芯表面的二维码处、电芯靠正极侧面中心距离液冷板10mm处、冷却液。

122.可以理解的,本技术中通过限定本方法中循环测试采用的液冷程序与整车的液冷程序相同,以模拟动力电芯在整车实际使用时的温升及冷却情形,以自液冷方面模拟动力电芯在整车中的真实工况,提升本方法中循环测试所得数据用于寿命预测仿真建模的置信度,进而提升动力电芯寿命预测结果的准确性。

123.在本技术的实施例中,所述动力电芯的充放电策略的确定步骤包括:

124.s221、将动力电芯的容量标定为ca,在xca电流下将动力电芯放电至应用体系电压下限,静置30min;

125.其中,在xca电流下将动力电芯放电至应用体系电压下限以将动力电芯中多的残余容量进行释放,确保循环之前动力电芯的初始状态和整车使用过程中动力电芯的初始soc状态一致,更加贴近实际情况,保证循环测试所得数据用于寿命预测仿真建模的置信度显著提高。

126.s222、按与整车相同的快充策略对动力电芯进行各阶段充电,记录充电截止电压u1~umax后,静置30min;

127.s223、按要求循环放电深度进行放电,放电至目标深度,记录放电截止电压umin;

128.s224、将充电截止电压u1~umax及放电截止电压umin进行标定,充放电时以标定电压进行截止,进行充放电循环一定次数,以获取循环测试数据。

129.在本技术的实施例中,在步骤s221中,x的大小为0.1~1,即x可以控制在0.1~1范围内。比如,x可以为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1或其中任意二者组成的范围。值得说明的是,该x的具体数值仅是示例性地给出,只要x在0.1~1范围内的任意值均在本技术的保护范围内。

130.在本技术的实施例中,步骤s222中采用安时积分法标定分段充电时每一步的充电截止电压,直至动力电芯到97%soc状态。

131.具体的,安时积分法具体步骤为:

132.液冷循环测试温箱开启液冷程序,确认温度控制点的温度达到要求的t后同步开启测试,其中t的大小为20~30℃;

133.采用1/3ca恒流恒压将动力电芯充电288s,以将动力电芯充电到2%soc状态;

134.采用1ca恒流恒压将动力电芯充电288s,以将动力电芯充电到10%soc状态,记录充电结束的动态电压u1;

135.采用4.2ca恒流恒压将动力电芯充电300s,以将动力电芯充电到45%soc状态,记录充电结束的动态电压u2;

136.采用3.96ca恒流恒压将动力电芯充电18.2s,以将动力电芯充电到47%soc状态,记录充电结束的动态电压u3;

137.采用3.85ca恒流恒压将动力电芯充电18.7s,以将动力电芯充电到49%soc状态,记录充电结束的动态电压u4;

138.采用3.77ca恒流恒压将动力电芯充电19.1s,以将动力电芯充电到51%soc状态,

记录充电结束的动态电压u5;

139.采用3.65ca恒流恒压将动力电芯充电19.7s,以将动力电芯充电到53%soc状态,记录充电结束的动态电压u6;

140.采用3.53ca恒流恒压将动力电芯充电20.4s,以将动力电芯充电到55%soc状态,记录充电结束的动态电压u7;

141.采用3.43ca恒流恒压将动力电芯充电21s,以将动力电芯充电到57%soc状态,记录充电结束的动态电压u8;

142.采用3.31ca恒流恒压将动力电芯充电21.8s,以将动力电芯充电到59%soc状态,记录充电结束的动态电压u9;

143.采用3.15ca恒流恒压将动力电芯充电22.8s,以将动力电芯充电到61%soc状态,记录充电结束的动态电压u

10

;

144.采用3.05ca恒流恒压将动力电芯充电23.6s,以将动力电芯充电到63%soc状态,记录充电结束的动态电压u

11

;

145.采用2.97ca恒流恒压将动力电芯充电24.2s,以将动力电芯充电到65%soc状态,记录充电结束的动态电压u

12

;

146.采用2.87ca恒流恒压将动力电芯充电25.1s,以将动力电芯充电到67%soc状态,记录充电结束的动态电压u

13

;

147.采用2.77ca恒流恒压将动力电芯充电26s,以将动力电芯充电到69%soc状态,记录充电结束的动态电压u

14

;

148.采用2.67ca恒流恒压将动力电芯充电27s,以将动力电芯充电到71%soc状态,记录充电结束的动态电压u

15

;

149.采用2.56ca恒流恒压将动力电芯充电28.1s,以将动力电芯充电到73%soc状态,记录充电结束的动态电压u

16

;

150.采用2.5ca恒流恒压将动力电芯充电28.8s,以将动力电芯充电到75%soc状态,记录充电结束的动态电压u

17

;

151.采用2.45ca恒流恒压将动力电芯充电29.4s,以将动力电芯充电到77%soc状态,记录充电结束的动态电压u

18

;

152.采用2.35ca恒流恒压将动力电芯充电46s,以将动力电芯充电到80%soc状态,记录充电结束的动态电压u

19

;

153.采用1.25ca恒流恒压将动力电芯充电201.6s,以将动力电芯充电到87%soc状态,记录充电结束的动态电压u

20

;

154.采用0.9ca恒流恒压将动力电芯充电120s,以将动力电芯充电到90%soc状态,记录充电结束的动态电压u

21

;

155.采用0.5ca恒流恒压将动力电芯充电216s,以将动力电芯充电到93%soc状态,记录充电结束的动态电压u

22

;

156.采用0.3ca恒流恒压将动力电芯充电480s,以将动力电芯充电到97%soc状态,记录充电结束的动态电压u

23

。

157.在本技术的实施例中,步骤s223中按要求循环放电深度进行放电,放电至目标深度,记录放电截止电压umin的具体步骤包括:

158.采用1ca恒流将动力电芯放电到2.8v,记录放电至动力电芯为5%soc状态时的动态电压,以作为放电截止电压umin1,静置20min;

159.采用1/3ca恒流将动力电芯放电到2.8v,记录放电至动力电芯为2%soc状态时的动态电压,以作为放电截止电umin2。

160.在本技术的实施例中,本技术中可利用步骤s224中获取循环测试数据进行动力电芯的寿命预测仿真建模,进而确定动力电芯的寿命。

161.可以理解的,本技术中通过采用上述充放电策略对动力电芯进行充放电循环测试,以模拟动力电芯在整车实际使用时的温升及冷却情形,以自循环充放电方面模拟动力电芯在整车中的真实工况,提升本方法中循环测试所得数据用于寿命预测仿真建模的置信度,进而提升动力电芯寿命预测结果的准确性。

162.在本技术的实施例中,所述动力电芯的充放电策略的确定步骤还包括:

163.s225、当动力电芯进行充放电循环次数达到50次时,重新标定动力电芯的容量ca,并更改xca电流大小。

164.可以理解的,本技术中通过限定动力电芯进行充放电循环次数达到50次时,重新标定动力电芯的容量ca,并更改xca电流大小,以使得循环测试更贴合整车的真实工况,提升动力电芯寿命预测结果的准确性。

165.在本技术的实施例中,所述动力电芯的充放电策略的确定步骤还包括:

166.s226、当动力电芯进行充放电循环次数达到200次时,重新标定动力电芯的容量ca,并重新确定动力电芯的内阻信息。

167.可以理解的,本技术中通过限定动力电芯进行充放电循环次数达到200次时,重新标定动力电芯的容量ca,并重新确定动力电芯的内阻信息,以使得循环测试更贴合整车的真实工况,提升动力电芯寿命预测结果的准确性。

168.另一方面,在本技术的实施例中,本技术还提供了一种测试系统,包括:第一确定模块210,用于确定动力电芯在液冷循环测试温箱内的初始状态信息;

169.第二确定模块220,用于确定动力电芯的液冷控制策略及动力电芯的充放电策略;

170.测试模块230,用于依据所述初始状态信息、所述液冷控制策略及所述充放电策略对待测试电芯进行快充循环;以及

171.第三确定模块240,用于确定所述动力电芯的寿命。

172.另一方面,在本技术的实施例中,本技术还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行如上述任一项所述的方法。

173.在本技术的实施例中,上述存储介质可以位于网络中的多个网络设备中的至少一个网络设备上。

174.进一步,存储介质被设置为存储用于执行以下步骤的程序代码:

175.s1、确定动力电芯在液冷循环测试温箱内的初始状态信息,其中,动力电芯的初始状态信息与动力电芯组装成整车时的信息一致;

176.s2、确定动力电芯的液冷控制策略及动力电芯的充放电策略,其中,动力电芯的液冷控制策略及动力电芯的充放电策略与动力电芯组装成整车后的液冷控制策略及充放电策略一致;

177.s3、依据动力电芯的初始状态信息、动力电芯的液冷控制策略及动力电芯的充放

电策略对待测试电芯进行快充循环,确定动力电芯的寿命。

178.本实施例中的具体示例可以参考上述实施例中所描述的示例,本实施例中对此不再赘述。

179.在本技术的实施例中,上述存储介质可以包括但不限于:u盘、rom、ram、移动硬盘、磁碟或者光盘等各种可以存储程序代码的介质。

180.另一方面,在本技术的实施例中,本技术还提供了一种测试设备,包括测试本体与电子设备,所述电子设备可以是服务器、终端、或者其组合。所述电子设备包括:处理器310;存储器320;以及计算机程序,其中所述计算机程序被存储在所述存储器320中,并且被配置成由处理器310执行,所述计算机程序包括用于执行如上述任一项所述的方法。

181.具体的,处理器310用于执行存储器320上所存放的计算机程序时,实现如下步骤:

182.s1、确定动力电芯在液冷循环测试温箱内的初始状态信息,其中,动力电芯的初始状态信息与动力电芯组装成整车时的信息一致;

183.s2、确定动力电芯的液冷控制策略及动力电芯的充放电策略,其中,动力电芯的液冷控制策略及动力电芯的充放电策略与动力电芯组装成整车后的液冷控制策略及充放电策略一致;

184.s3、依据动力电芯的初始状态信息、动力电芯的液冷控制策略及动力电芯的充放电策略对待测试电芯进行快充循环,确定动力电芯的寿命。

185.在本技术的实施例中,所述电子设备还包括:通信总线330,处理器310及存储器320通过通信总线330完成相互间的通信。

186.进一步,通信总线可以是pci(peripheral component interconnect,外设部件互连标准)总线、或eisa(extended industry standard architecture,扩展工业标准结构)总线等。该通信总线可以分为地址总线、数据总线、控制总线等。为便于表示,图3中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。通信总线用于上述电子装置与其他设备之间的通信。

187.进一步,上述的存储器320可以包括ram,也可以包括非易失性存储器(non-volatile memory),例如,至少一个磁盘存储器。可选地,存储器还可以是至少一个位于远离前述处理器的存储装置。

188.作为一种示例,上述存储器320中可以包括,但不限于,上述设备的测试系统中的第一确定模块210、第二确定模块220、测试模块230以及第三确定模块240。此外,还可以包括,但不限于,上述设备的测试系统中的其他模块单元,本示例中不再赘述。

189.进一步,上述处理器310可以是通用处理器,可以包含,但不限于:cpu(central processing unit,中央处理器)、np(network processor,网络处理器)等;还可以是dsp(digital signal processing,数字信号处理器)、asic(application specific integrated circuit,专用集成电路)、fpga(field-programmable gate array,现场可编程门阵列)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。

190.本实施例中的具体示例可以参考上述实施例中所描述的示例,本实施例在此不再赘述。

191.本领域普通技术人员可以理解,图3所示的结构仅为示意,实施上述清液冷快充循环测试方法的设备可以是终端设备,该终端设备可以是智能手机(如android手机、ios手机

等)、平板电脑、掌上电脑以及移动互联网设备(mobile internet devices,mid)、pad等终端设备。图3其并不对上述电子装置的结构造成限定。例如,电子装置还可包括比图3中所示更多或者更少的组件(如网络接口、显示装置等),或者具有与图3所示的不同的配置。

192.本领域普通技术人员可以理解上述实施例的各种方法中的全部或部分步骤是可以通过程序来指令终端设备相关的硬件来完成,该程序可以存储于一计算机可读存储介质中,存储介质可以包括:闪存盘、rom、ram、磁盘或光盘等。

193.以上步骤所提供的介绍,只是用于帮助理解本技术的方法、结构及核心思想。对于本技术领域内的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也同样属于本技术权利要求保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。