1.本发明属于高速铁路板式无砟轨道板精调施工技术领域,具体涉及一种降低轨道板智能精调误差的工装及调整方法。

背景技术:

2.板式无砟轨道精调施工是新建高速铁路轨道工程施工主要采用的方法之一,crtsⅲ型板式无砟轨道,主要为p5600、p4925、p4856三种规格,宽2500mm,厚200mm,自密实混凝土层厚90mm,整个施工过程中轨道板铺设工序人员参与频繁,工作时间受限且施工劳动强度大,同时设备不具备智能信息化功能,迫切需要发展无砟轨道机械化与智能化铺设设备。按照“机械化换人、自动化减人、信息化替人”的思路,开展无砟轨道精调工序的机械化、信息化、自动化研究,研发新型的轨道板机械化智能铺设施工装备及相关技术,达到降低劳动强度、减少用人数量、提升粗铺、精调施工效率的目标。从长远发展来看,推广应用铁路机械化与智能化铺设是实现铁路施工装备现代化的必然趋势,是未来铁路建设的关键技术之一。

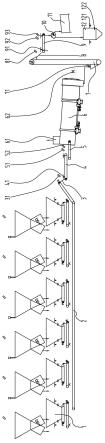

3.目前高速铁路板式无砟轨道板智能精调一般采用传感器进行数值反馈(如附图1所示),高程传感器1位于轨道板顶部,用于测出传感器到轨道板顶部的距离;横向传感器2位于轨道板长边侧壁外侧,用于测出传感器到轨道板长边侧壁的距离;纵向传感器3位于轨道板短边侧壁外侧,用于测出传感器到轨道板短边侧壁的距离,具体安装步骤如下:传感器与支架组装

→

摆放高程传感器支架(4个)

→

摆放横向传感器支架(4个)

→

摆放纵向传感器支架(1个)

→

调整传感器与轨道板间最佳距离

→

调试传感器与精调系统是否有效连接

→

进行精调作业;即摆放传感器支架,然后将对应的高程、横向、纵向传感器按对应的电机编号进行摆放及固定调试,重复以上步骤,逐板进行板式无砟轨道板精调作业;采用该方法存在以下问题:1、传感器支架较多,需人工进行逐一摆放;2、传感器支架需一一对应每个电机位置,传感器编号较多,每次摆放需检查对应编号是否与电机位置一致,比较耗时且易出错;3、传感器摆放位置均在轨道板四周的底座板及两端轨道板上,杂物较多,且精调作业人员移动时易出现碰撞,影响精调作业效率;4、传感器激光照射在轨道板的四角及端部,轨道板表面如有凹凸物或轨道板表面存在细微麻面及气泡,影响传感器末端反馈精度;5、传感器摆放位置与轨道板精调标架测量数据形成的空间体位、数学模型分析中心距较远,精调作业时,轨道板移动偏移、旋转造成传感器激光照射斜角超限,误差值较大,影响传感器反馈精度。现有技术中,公告号(cn111472217a)提出了一种crtsiii型板式无酢轨道板自动智能精调施工装置,包括精调器以及用于调节精调器三维坐标的调节架,安装该自动智能精调施工装置时,根据所需精调的轨道板类型设置好该精调装置的纵向长度。该装置为可移动式,现场作业人员直接将其推移至所需精调轨道板两侧位置,因此精调器反馈的数值也是从轨道板两侧到精调器之间的距离,虽然改变了精调器的固定方式,但是也存在当轨道板移动偏移、旋转时,造成传感器反馈误差增大等问题。

4.因此,需要研究一种降低轨道板智能精调误差的工装及调整方法,解决轨道板智

能精调过程中,由于轨道板移动偏移、旋转,造成传感器(精调器)反馈误差增大等问题,进而达到减少轨道精调次数,提高轨道精调效率的目的。

技术实现要素:

5.本发明为了解决轨道板精调过程中,由于轨道板移动偏移、旋转,造成传感器(精调器)反馈误差增大等问题。

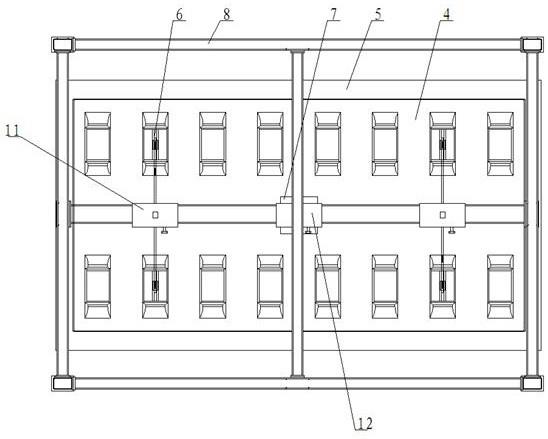

6.本发明提供了一种降低轨道板智能精调误差的工装,包括精调桁架和用于安装在轨道板上的第一反馈支架和第二反馈支架,第一反馈支架具有两个反馈平面,第一反馈平面与轨道板的顶面平行,第二反馈平面与轨道板的长边侧壁平行,第二反馈支架具有一个与轨道板的短边侧壁平行的第三反馈平面,第一反馈平面、第二反馈平面和第三反馈平面上设有中心标靶;精调桁架包括车架、横向传感器、纵向传感器以及高程传感器,车架跨骑于轨道板上,横向传感器、纵向传感器和高程传感器与车架上的滑移支架连接,通过移动对应的滑移支架将高程传感器与第一反馈平面的中心标靶进行对位,将横向传感器与第二反馈平面的中心标靶进行对位、将纵向传感器与第三反馈平面的中心标靶进行对位。

7.进一步地,第一反馈支架包括门型支架和底座,底座的底面设有两块相互平行的夹板,其中一块夹板上螺纹连接有向另一块夹板进给的紧固螺钉,通过夹板和紧固螺钉可将底座锁定在轨道板的精调标架上,底座上设有避让精调标架的立柱的缺口,门型支架罩在精调标架的棱镜外、两端与底座固定相连,门型支架的顶面作为第一反馈平面、侧面作为第二反馈平面,以棱镜为基准,门型支架左右对中。

8.进一步地,第二反馈支架包括底板和与底板垂直的立板,底板的底面设有数个与轨道板的观察孔一一对齐的定位钉,定位钉与观察孔配合将底板限制在轨道板上,立板与底板固定相连,立板的板面作为第三反馈平面,中心标靶的中心与轨道板中心线对齐。

9.进一步地,车架由四角的立柱和立柱之间的梁体组合成架体,每个立柱的柱底安装有一个沿轨道板长向定向滚动的车轮;架体以轨道板的长度方向为长、以轨道板的宽度方向为宽,架体上设有与其长度同向的一级导轨,沿架体长向至少布置三个滑移支架,包括两个第一滑移支架和一个第二滑移支架;横向传感器和高程传感器安装在第一滑移支架上,纵向传感器安装在第二滑移支架上。

10.进一步地,第一滑移支架包括主架体、副架体,主架体包括立杆、横担、一级滑动座,立杆的顶端与一级滑动座相连,一级滑动座可滑动地装配在一级导轨上,横担水平设置与立杆的底端相连,横担的两端各安装一个高程传感器,横担上设有与其平行的二级导轨,副架体包括吊杆和二级滑动座,二级滑动座可滑动地装配在二级导轨上,吊杆与二级滑动座相连向轨道板延伸,横向传感器安装在吊杆的末端。

11.进一步地,第二滑移支架包括滑动座和支撑杆,滑动座可滑动地装配在一级导轨上,支撑杆与滑动座相连向轨道板延伸,纵向传感器安装在支撑杆的末端。

12.进一步地,一级滑动座装套在一级导轨上,一级滑动座上螺纹连接有一个锁止销钉,锁止销钉旋进时端头紧抵一级导轨锁止一级滑动座,锁止销钉旋出时端头与一级导轨分离解除锁止。

13.本发明还提供了一种降低轨道板精调误差的调整方法,采用前述的降低轨道板智能精调误差的工装和以下施工步骤:s1摆放第二反馈支架:将一个第二反馈支架放置在轨道板上,使反馈数值点在轨道板中心线上;s2安装第一反馈支架:将四个第一反馈支架分别放置在第二反馈支架的四角,利用底座将第一反馈支架固定在精调标架上;s3精调桁架就位:将精调桁架移动至指定位置;通过移动对应的滑移支架将高程传感器与第一反馈平面的中心标靶进行对位,将横向传感器与第二反馈平面的中心标靶进行对位、将纵向传感器与第三反馈平面的中心标靶进行对位;s4利用全站仪及配套精调系统,完成轨道板精调作业。

14.与现有技术相比,本发明的优势在于:1、针对传统轨道板精调传感器放置在轨道板四角,同时传感器反馈端作用在轨道板顶面、长边侧面和短边侧面上,由于轨道板偏移、旋转、轨道板表面存在细微麻面及气泡等因素造成反馈数据误差等问题,研究应用了包括高程、横向两用传感器反馈门型支架(第一反馈支架)、纵向传感器反馈中心支架(第二反馈支架)的降低轨道板智能精调误差的工装,将纵向传感器反馈面设置在纵向传感器反馈中心支架上,将高程和横向传感器反馈面设置在高程、横向两用传感器反馈门型支架上,有效降低了由于轨道板偏移、旋转、轨道板表面存在细微麻面及气泡等因素造成反馈数据误差等问题,减少轨道精调次数,提高轨道精调效率。

15.2、纵向传感器反馈中心支架可直接放置在轨道板上,通过底板底部的定位钉与轨道板上的观察孔配合防止纵向传感器反馈中心支架在轨道板上晃动,安拆方便,可重复使用。

16.3、纵向传感器反馈中心支架放置在轨道板中轴线上,使反馈数值点在轨道板中心线上,降低轨道板偏移、旋转等因素造成反馈数据误差。

17.4、高程、横向两用传感器反馈门型支架采用门型设计,顶面用于高程传感反馈,侧面用于横向移动精调数值反馈,有效提高了反馈精度,同时避免了工人摆放时传感器与电机不对应,调整错误现象,减少了工人摆放传感器支架的工序,与精调标架同步摆放即可,提高精调作业效率。

附图说明

18.图1为传统板式无砟轨道板精调传感器位置示意图。

19.图2为传统板式无砟轨道板精调传感器反馈产生偏差示意图。

20.图3为降低轨道板智能精调误差的工装的俯视图。

21.图4为降低轨道板智能精调误差的工装的左视图。

22.图5为降低轨道板智能精调误差的工装的正视图。

23.图6为第一反馈支架的正视图。

24.图7为第一反馈支架的侧视图。

25.图8为底座的结构示意图。

26.图9为第二反馈支架的侧视图。

27.图10为第二反馈支架的正视图。

28.图中:1-高程传感器;2-横向传感器;3-纵向传感器;4-轨道板;5-已浇筑底板;6-第一反馈支架;6.1-第一反馈平面;6.2-第二反馈平面;6.3-门型支架;6.4-底座;6.5-夹板;6.6-紧固螺钉;7-第二反馈支架;7.1-第三反馈平面;7.2-底板;7.3-立板;7.4-定位钉;8-车架;8.1-立柱;8.2-梁体;8.3-车轮;9-精调标架;10-一级导轨;11-第一滑移支架;11.1-立杆;11.2-横担;11.3-一级滑动座;11.4-吊杆;11.5-二级滑动座;12-第二滑移支架;12.1-滑动座;12.2-支撑杆;13-锁止销钉。

具体实施方式

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.实施例1如图3~图10所示:一种降低轨道板智能精调误差的工装,包括精调桁架和用于安装在轨道板上的第一反馈支架6和第二反馈支架7,第一反馈支架6具有两个反馈平面,第一反馈平面6.1与轨道板的顶面平行,第一反馈平面6.1作为高程传感器反馈面,第二反馈平面6.2与轨道板的长边侧壁平行,第二反馈平面6.2作为横向传感器反馈面,第二反馈支架7具有一个与轨道板的短边侧壁平行的第三反馈平面7.1,第三反馈平面7.1作为纵向传感器反馈面,第一反馈平面6.1、第二反馈平面6.2和第三反馈平面7.1上设有中心标靶;如图3、图4、图5所示:精调桁架包括车架8、横向传感器2、纵向传感器3以及高程传感器1,车架8跨骑于轨道板上,横向传感器2、纵向传感器3和高程传感器1与车架8上的滑移支架连接,通过移动对应的滑移支架将高程传感器1与第一反馈平面6.1的中心标靶进行对位,将横向传感器2与第二反馈平面6.2的中心标靶进行对位、将纵向传感器3与第三反馈平面7.1的中心标靶进行对位。

31.如图6、图7、图8所示:第一反馈支架6包括门型支架6.3和底座6.4,底座6.4的底面设有两块相互平行的夹板6.5,夹板6.5与底座6.4的底面垂直,其中一块夹板6.5上螺纹连接有向另一块夹板6.5进给的紧固螺钉6.6,紧固螺钉6.6至少有两个,通过夹板6.5和紧固螺钉6.6可将底座6.4锁定在轨道板的精调标架9上,底座6.4上设有避让精调标架9的立柱的缺口,门型支架6.3罩在精调标架9的棱镜外、两端与底座6.4固定相连,门型支架6.3的顶面作为第一反馈平面6.1、侧面作为第二反馈平面6.2,以棱镜为基准,门型支架6.3左右对中。

32.如图9、图10所示:第二反馈支架7包括底板7.2和与底板垂直的立板7.3,底板7.2的底面设有数个与轨道板的观察孔一一对齐的定位钉7.4,具体的,定位钉7.4有四个,以矩形阵列布置,定位钉7.4与观察孔配合将底板7.2限制在轨道板上,立板7.3与底板7.2固定相连,立板7.3的板面作为第三反馈平面7.1,中心标靶的中心与轨道板中心线对齐。

33.车架8由四角的立柱8.1和立柱8.1之间的梁体8.2组合成架体,每个立柱8.1的柱底安装有一个沿轨道板长向定向滚动的车轮8.3;车架8仅可沿轨道方向移动。

34.如图3、图5所示:架体以轨道板的长度方向为长、以轨道板的宽度方向为宽,架体

上设有与其长度同向的一级导轨10,一级导轨10是方管,连接在前后的梁体8.2之间,沿架体长向至少布置三个滑移支架,包括两个第一滑移支架11和一个第二滑移支架12,第二滑移支架12居中,前后各有一个第一滑移支架11;横向传感器2和高程传感器1安装在第一滑移支架11上,纵向传感器3安装在第二滑移支架12上。

35.如图4所示:第一滑移支架11包括主架体、副架体,主架体包括立杆11.1、横担11.2、一级滑动座11.3,立杆11.1的顶端与一级滑动座11.3相连,一级滑动座11.3是略大于一级导轨10的方套筒,一级滑动座11.3可滑动地装配在一级导轨10上,一级滑动座11.3上螺纹连接有一个锁止销钉13,锁止销钉13旋进时端头紧抵一级导轨10锁止一级滑动座11.3,锁止销钉13旋出时端头与一级导轨10分离解除锁止。横担11.2水平设置与立杆11.1的底端相连,横担11.2的两端各安装一个高程传感器1,横担11.2上设有与其平行的二级导轨,横担11.2是一条方管,横担11.2本体的某一段作为二级导轨,副架体包括吊杆11.4和二级滑动座11.5,二级滑动座11.5可滑动地装配在二级导轨上,二级滑动座11.5也是一个方套筒,二级滑动座11.5上螺纹连接有一个锁止销钉,锁止销钉旋进时端头紧抵横担11.2锁止二级滑动座11.5,锁止销钉旋出时端头与横担11.2分离解除锁止,吊杆11.4与二级滑动座11.5相连向轨道板延伸,横向传感器2安装在吊杆11.4的末端。

36.第二滑移支架12包括滑动座12.1和支撑杆12.2,滑动座12.1可滑动地装配在一级导轨10上,滑动座12.1也是一个方套筒,滑动座12.1上螺纹连接有一个锁止销钉,锁止销钉旋进时端头紧抵一级导轨10锁止滑动座12.1,锁止销钉旋出时端头与一级导轨10分离解除锁止,支撑杆12.2与滑动座12.1相连向轨道板延伸,纵向传感器3安装在支撑杆12.2的末端。

37.实施例2一种降低轨道板精调误差的调整方法,采用实施例1的降低轨道板智能精调误差的工装和以下施工步骤:s1摆放第二反馈支架7(纵向传感器反馈中心支架):将一个第二反馈支架7放置在轨道板上,通过底板7.2底部的定位钉7.4与轨道板上的观察孔配合防止第二反馈支架7在轨道板上晃动,使反馈数值点在轨道板中心线上,降低轨道板偏移、旋转等因素造成反馈数据误差;s2 安装第一反馈支架6(高程、横向两用传感器反馈门型支架):将四个第一反馈支架6分别放置在第二反馈支架7的四角,利用底座6.4将第一反馈支架6固定在精调标架9上,使传感器反馈的相对位置与精调标架测量中心距压缩至最小,降低传感器反馈误差;s3 精调桁架就位:将精调桁架移动至指定位置;s4 调整纵向传感器3的位置:通过滑动座12.1沿轨道方向滑动将第二滑移支架12进行位置调整,调整到预设位置后,拧紧滑动座12.1上的锁止销钉,实现第二滑移支架12的固定,同时将纵向传感器3的激光感应与第三反馈平面7.1的中心标靶进行对位,确保测量距离在传感器感应范围内;s5 调整高程传感器1、横向传感器3的位置:通过一级滑动座11.3沿轨道方向滑动将第一滑移支架11调整到预设位置后,拧紧一级滑动座11.3上的锁止销钉,实现第一滑移支架11的固定;同时将高程传感器1的激光感应与第一反馈平面6.1的中心标靶进行对位,确保测量距离在传感器感应范围内;通过二级滑动座11.5在横担11.2上滑动进行吊杆11.4

的位置调整,调整到设置位置后,通过拧紧二级滑动座11.5上的锁止销钉,实现吊杆11.4的固定,同时将横向传感器2的激光感应与第二反馈平面6.2的中心标靶进行对位,确保测量距离在传感器感应范围内。

38.s6 利用全站仪及配套精调系统,完成轨道板精调作业。

39.实施案例如下:新建a市至b市高速铁路jlzqtj-4标二工区crtsⅲ型板式无砟轨道起讫里程:dk67 181-dk76 261.95,全长(双线)9.091公里,设计时速350km/h,管段内crtsⅲ型板式无砟轨道板共3246块,其中p4856型板116块,p4925型轨道板172块,p5600型轨道板2958块;管段内直线长度2.792km,曲线长度6.3km;crtsⅲ型板式无砟轨道由钢轨、弹性扣件、轨道板、自密实混凝土层、隔离层、底座等部分组成。crtsⅲ型无砟轨道采用板间不连接的单元分块式结构,钢轨为60轨,相邻轨道板间扣件间距不大于650mm。桥隧地段底座宽2900mm,厚200mm,结构高度为742mm;路基/桥隧地段底座宽3100/2900mm,厚300/200mm,结构高度为842mm;曲线超高在底座板上设置。轨道板主要为p5600、p4925、p4856三种规格,宽2500mm,厚200mm,自密实混凝土层厚90mm。

40.针对传统轨道板精调传感器放置在轨道板四角,同时传感器反馈端作用在轨道板顶面、长边侧面和短边侧面上,由于轨道板偏移、旋转、轨道板表面存在细微麻面及气泡等因素造成反馈数据误差等问题,研究应用了包括高程、横向两用传感器反馈门型支架、纵向传感器反馈中心支架的降低轨道板智能精调误差的工装,将纵向传感器反馈面设置在纵向传感器反馈中心支架上,将高程和横向传感器反馈面设置在高程、横向两用传感器反馈门型支架上,有效降低了由于轨道板偏移、旋转、轨道板表面存在细微麻面及气泡等因素造成反馈数据误差等问题,减少轨道精调次数,提高轨道精调效率。

41.施工期间采用传统精调传感器数据反馈方法和本发明的降低轨道板智能精调误差的工装及调整方法分别进行轨道板线下工艺性试验,得出结论如下:1、直线段调整(试验工况:轨道板前端与后端调整量不同,且调整方向不同)1)采用传统精调传感器数据反馈方法采用高程

→

横向

→

纵向为一个循环的调整方式,调整过程中,因轨道板精调传感器放置在轨道板四角,同时传感器反馈端设置在轨道板顶面、长边侧面和短边侧面上,距离棱镜中心或轨道板中轴线距离较远,导致x(横向)反馈误差平均控制在0.6mm~1.3mm左右,超出规范调整值(0.5mm);精调y(纵向)时,反馈误差在0.2mm~0.6mm,最大误差超出规范调整值(0.5mm);精调z(高程)时,反馈误差在0.2mm~0.3mm,符合要求(直线段5mm);由于x轴和y轴误差超标,导致平均需要调整3个循环,才能逐渐减小误差,达到调整设计标准,用时约15min左右。

42.采用发明的降低轨道板智能精调误差的工装及调整方法采用高程

→

横向

→

纵向

→

高程为一个循环的调整方式,调整过程中,调x(横向)时,反馈误差在0.2mm~0.4mm,符合要求(0.5mm);调y(纵向)时,反馈误差在0.1mm~0.3mm,符合要求(0.5mm);精调z(高程)时,反馈误差在0.1mm~0.2mm,符合要求(直线段5mm);调整后均能够达到规范要求调整误差,平均需要调整1个循环就能使轨道板到达设计调整标准,用时约5min左右。

43.2、曲线段调整(试验工况:轨道板前端与后端调整量不同,且调整方向不同)

1)采用传统精调传感器数据反馈方法采用高程

→

横向

→

纵向为一个循环的调整方式,调整过程中,因道板智能精调传感器放置在轨道板四角,同时传感器反馈端设置在轨道板顶面、长边侧面和短边侧面上,距离棱镜中心或轨道板中轴线距离较远,导致x(横向)反馈误差平均控制在0.7mm~1.5mm左右,超出规范调整值(0.5mm);精调y(纵向)时,反馈误差在0.4mm~1mm,最大误差超出规范调整值(0.5mm);精调z(高程)时,反馈误差在0.2mm~0.5mm,符合要求(曲线段2mm);由于x轴和y轴误差超标严重,导致平均需要调整5个循环,才能逐渐减小误差,达到调整设计标准,用时约25min左右。

44.采用本发明的降低轨道板智能精调误差的工装及调整方法采用高程

→

横向

→

纵向

→

高程

→

横向

→

高程为一个循环的调整方式,调整过程中,调x(横向)时,反馈误差在0.2mm~0.4mm,符合要求(0.5mm);调y(纵向)时,反馈误差在0.1mm~0.3mm,符合要求(0.5mm);精调z(高程)时,反馈误差在0.1mm~0.3mm,符合要求(曲线段2mm);调整后均能够达到规范要求调整误差,平均需要调整1个循环就能使轨道板到达设计调整标准,用时约8min左右。

45.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。