1.本发明属于电力电缆安装施工领域,涉及高压电缆接头安装处理技术,尤其是一种高压电缆接头的轻量化打磨旋切处理平台。

背景技术:

2.电力电缆产品在汽车、交通、工程机械、建筑施工、通信、能源等领域都有巨大的需求。单对电力电缆来说,随着经济的快速增长,特别是大型工程的投入、升级与建设(比如电网改造项目、特高压建设),为电力电缆产业的发展带来了巨大的市场空间与前所未有的机遇,并且对产品的质量要求也越来越高。

3.当前,电缆接头的预处理是高压电缆安装工艺的关键环节,接头预处理质量直接影响高压电缆安全稳定运行。

4.由于缺乏自动化预处理装置,目前高压电缆接头预处理主要依赖人工经验、采用人工手动操作完成,存在效率低下、精度难以把控的问题,为高压电缆的安全稳定运行埋下安全隐患。

5.经公开检索,发现以下相关专利:cn114362064a公开了一种高压电缆接头剥切打磨一体自动化系统,该系统包括:安装机架,安装机架的顶面上固设有进给齿条及多道进给导轨;第一立座由多道进给导轨滑动定位支撑,且第一立座上轴向穿透限位并径向夹紧固定连接高压电缆;第二立座为空心箱体结构,第二立座由多道进给导轨滑动定位支撑,第二立座的底部设有与进给齿条啮合连接的进给动力单元,第二立座包括底板、第一立板及第二立板;底板顶面上依次固设第二立板、第一立板及进给动力单元;其中第二立板的中部旋转切割并止回支撑高压电缆;第一立板的中部中部轴向滑动穿透并径向夹装连接高压电缆。该系统自动化程度高、有效提高高压电缆接头预处理效率和精准度,进一步降低电缆接头故障率。

6.上述自动化系统为申请人的在先研发成果,其实现了电缆接头预处理加工过程中,由人工手动操作向自动化机械标准化处理的技术飞跃;但在实际工程中,上述自动化系统仍存在以下几点不足:1、精度不高,电缆绝缘层与外皮间的过渡处理是剥切处理的关键难点。为减少电场畸变,电缆绝缘层与外皮之间应形成光滑过渡,过渡部分锥形长度宜控制在20~40mm,绝缘屏蔽断口峰谷差应按照工艺要求执行,如未注明宜控制在小于5mm。以某型号220kv电缆为例,其外皮的厚度仅为1mm。为将1mm厚度的外皮与绝缘层间形成光滑过渡,并且过渡部分锥形长度控制在30mm;现有刀具难以满足旋切精度要求。

7.2、切削单元与打磨单元均集成在一个转盘上,自重较大且因旋转结构布局限制,无法同步进行电缆旋切与打磨加工;且因实际工况环境多为工井、沟槽等位置,操作空间有限,该系统难以便携搬抬转运。

8.3、电缆外皮均通过同一组阻尼轮滚动支撑,而打磨单元及切削单元与电缆外皮接触阻力的成因、大小、方向及阻力突变值均不相同,导致电缆外皮的接触阻力难以精准控

制;并且由于电缆外皮为弹性橡胶材质,在切割过程中电缆外皮的弹性形变将会导致切割阻力突变;在理想条件下,切削完成的绝缘屏蔽层断口处应呈光滑锥形,而由于电缆偏心问题,绝缘屏蔽层切削锥形与绝缘层界面处将呈波浪形,如锥形铅笔尖与柱形笔身交界处的波浪纹一般,该波浪纹将导致电场畸变严重,并且对电缆端头的密封防水及绝缘连接构成不利影响。

9.4、存在打磨粉尘飞溅的环境污染问题。

10.综上,如何提高电缆绝缘屏蔽层的旋切精度、如何降低设备自重并提高其多项功能的利用率、如何去除旋切后绝缘屏蔽层切削锥形与绝缘层界面处“波浪纹”,即成为本领域人员亟待解决的技术问题。

技术实现要素:

11.本发明的目的在于克服现有技术的不足之处,提供一种高压电缆接头的轻量化打磨旋切处理平台,该平台将电缆旋切与打磨功能分开,进而降低单一加工过程中的整体自重;设计专用的切削刀具以提高旋切精度及解决“波浪纹”问题,且自动化程度高、有效提高高压电缆接头预处理效率和精准度,进一步降低电缆接头连接的故障率。

12.一种高压电缆接头的轻量化打磨旋切处理平台,包括平台滑座、固定夹座及滑箱,其中平台滑座的一端固设夹持定位电缆根部的固定夹座,平台的另一端滑动连接有旋转加工电缆接头的滑箱;定义滑箱朝向固定夹座的一端为后端面,滑箱背向固定夹座的一端为前端面;滑箱的中部轴向穿透电缆,该滑箱的前端面开口并周向旋转嵌装打磨盘总成或切削盘总成,且滑箱的后端面上固设有为打磨盘总成或切削盘总成提供旋转动力的主电机;打磨盘总成包括前转盘、后转盘以及径向伸缩并周向均布设置的多个径向自紧轮组;后转盘的前端面上周向旋转并同轴扣装前转盘,后转盘的后端面由主电机提供旋转动力,且后转盘与前转盘的轴向间隙处滑动设置径向自紧轮组;径向自紧轮组由前转盘与后转盘的相对旋转运动提供动力并径向配合夹紧电缆;切削盘总成包括切削盘、导向框、刀座及切削刀,其中切削盘的后端面由主电机提供旋转动力,切削盘的前端面上固设导向框;导向框上对向滑动连接有多组径向进给的刀座,该刀座的前端面上固设切削刀。

13.优选的,打磨盘总成中,前转盘的前端面上转动设置打磨单元,且前转盘上制出有轴向贯通并周向延伸的弧形长孔;后转盘转动嵌装在滑箱的前端面上,后转盘的前端面上轴向螺纹连接有穿透弧形导孔并约束后转盘与前转盘环向相对位移的锁紧把手,且后转盘上制出有多个轴向贯通并切向延伸的约束长孔。

14.优选的,径向自紧轮组设有多组并周向均布设置在后转盘的前端面上,该径向自紧轮组包括l形曲柄及夹紧轮,其中l形曲柄的一端滑动配合连接在约束长孔内,且l形曲柄的另一端转动连接夹紧轮;前转盘的后端面上周向均布固设有多个与径向自紧轮组一一对应的径向导块,该径向导块的后端面上径向滑动导向连接l形曲柄的中段。

15.优选的,切削盘总成中,切削刀包括刀架及刀体;刀架的一侧与刀座固定连接,且刀架的顶面上开设有垂向贯通的刀槽;刀槽内固设有片状并以倾斜姿态切割电缆绝缘屏蔽层的刀体。

16.优选的,切削盘总成中,切削刀包括刀架、刀辊、刀带及切削电机;刀架的一侧与刀座固定连接,且刀架的顶面上开设有垂向贯通的刀槽;刀槽内转动连接有多个刀辊,由多个刀辊配合缠绕并转动支撑刀带;切削电机固设在刀架的底面上,该切削电机的输出端与其中一个刀辊的辊轴通过斜齿轮啮合并传动连接。

17.优选的,前转盘的前端面上固设有静电除尘盒,该静电除尘盒朝向电缆的一侧开口,且静电除尘盒内部设有吸附电缆打磨粉尘的静电丝。

18.本发明的优点和技术效果是:本发明的一种高压电缆接头的轻量化打磨旋切处理平台,其各项部件的具体功能如下:1、平台滑座、固定夹座及滑箱:采用轻量化设计,滑箱的箱体仅在平台滑座内执行轴向滑移动作,且滑箱内部留设内撑环及轴承,用于与后转盘或切削盘的转动连接,并且仅设置一台主电机为后转盘或切削盘提供旋转动力,最大限度简化滑箱结构,与现有技术相比,去除非使用状态的打磨机构或切削机构,有效降低平台整体自重,提高设备使用率。

19.2、打磨盘总成:采用径向自紧轮组转动夹紧电缆,利用主电机施加给后转盘的正向旋转动能,以及电缆绝缘屏蔽层经打磨单元施加给前转盘的反向旋转势能,带动径向自紧轮组以实时变化地径向夹持定位电缆。

20.3、切削盘总成:根据电缆绝缘屏蔽层硬度及厚度采用固定的刀体或转动的刀带倾斜切割;特别是转动的刀带配合转动的切削盘,以不同的转角配合切削电缆绝缘屏蔽层,避免电缆绝缘屏蔽层弹性形变而造成的旋切交界面的波浪纹问题。

21.本发明的一种高压电缆接头的轻量化打磨旋切处理平台,采用自动控制技术实现电缆接头自动化、标准化预处理操作,提升电缆接头预处理效率与精度,进而提升电缆安全稳定性。同时,本发明具有体积小、质量轻、便于移动等优势,适用于工井、隧道、沟槽等多种施工现场的应用;本发明实现高压电缆接头自动化剥切和打磨操作,并且旋转机构中将剥切机构和打磨机构为可拆卸设计,保证装置具备剥切、打磨功能的同时实现装置小型化、便携化。

附图说明

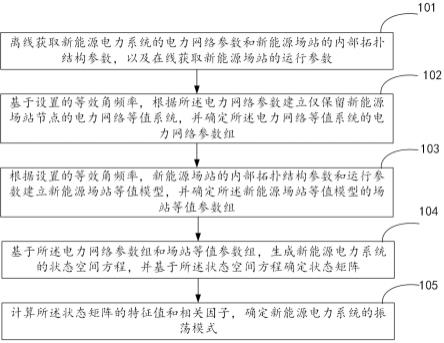

22.图1为本发明的立体图(正向45

°

,示出切削盘总成);图2为本发明的立体图(背向45

°

);图3为本发明的侧视图(示出切削盘总成);图4为本发明的侧视图(示出打磨盘总成);图5为图3中a-a截面的剖视图;图6为图4中b-b截面的剖视图;图7为本发明的打磨盘总成中,前转盘的后视图;图8为本发明的打磨盘总成中,后转盘的前视图;图9为本发明中切削刀的立体结构示意图(刀体安装示意图);图10为本发明中切削刀的立体结构示意图(刀带安装示意图);图11为图10的仰视图;图中:1-滑箱;2-切削盘总成;3-平台滑座;4-固定夹座;5-主电机;6-切削盘;7-刀

座;8-导向框;9-后转盘;10-前转盘;11-夹紧轮;12-锁紧把手;13-弧形长孔;14-静电除尘盒;15-打磨单元;16-刀架;17-径向导块;18-l形曲柄;19-约束长孔;20-刀体;21-刀槽;22-刀辊;23-斜齿轮;24-切削电机;25-刀带。

具体实施方式

23.为能进一步了解本发明的内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下。需要说明的是,本实施例是描述性的,不是限定性的,不能由此限定本发明的保护范围。

24.一种高压电缆接头的轻量化打磨旋切处理平台,包括平台滑座3、固定夹座4及滑箱1,其中平台滑座的一端固设夹持定位电缆根部的固定夹座,平台的另一端滑动连接有旋转加工电缆接头的滑箱;定义滑箱朝向固定夹座的一端为后端面,滑箱背向固定夹座的一端为前端面;滑箱的中部轴向穿透电缆,该滑箱的前端面开口并周向旋转嵌装打磨盘总成或切削盘总成2,且滑箱的后端面上固设有为打磨盘总成或切削盘总成提供旋转动力的主电机5;打磨盘总成包括前转盘10、后转盘9以及径向伸缩并周向均布设置的多个径向自紧轮组;后转盘的前端面上周向旋转并同轴扣装前转盘,后转盘的后端面由主电机提供旋转动力,且后转盘与前转盘的轴向间隙处滑动设置径向自紧轮组;径向自紧轮组由前转盘与后转盘的相对旋转运动提供动力并径向配合夹紧电缆;切削盘总成包括切削盘6、导向框8、刀座7及切削刀,其中切削盘的后端面由主电机提供旋转动力,切削盘的前端面上固设导向框;导向框上对向滑动连接有多组径向进给的刀座,该刀座的前端面上固设切削刀。

25.优选的,打磨盘总成中,前转盘的前端面上转动设置打磨单元15,且前转盘上制出有轴向贯通并周向延伸的弧形长孔13;后转盘转动嵌装在滑箱的前端面上,后转盘的前端面上轴向螺纹连接有穿透弧形导孔并约束后转盘与前转盘环向相对位移的锁紧把手12,且后转盘上制出有多个轴向贯通并切向延伸的约束长孔19。

26.优选的,径向自紧轮组设有多组并周向均布设置在后转盘的前端面上,该径向自紧轮组包括l形曲柄18及夹紧轮11,其中l形曲柄的一端滑动配合连接在约束长孔内,且l形曲柄的另一端转动连接夹紧轮;前转盘的后端面上周向均布固设有多个与径向自紧轮组一一对应的径向导块17,该径向导块的后端面上径向滑动导向连接l形曲柄的中段。

27.优选的,切削盘总成中,切削刀包括刀架16及刀体20;刀架的一侧与刀座固定连接,且刀架的顶面上开设有垂向贯通的刀槽21;刀槽内固设有片状并以倾斜姿态切割电缆绝缘屏蔽层的刀体。

28.优选的,切削盘总成中,切削刀包括刀架16、刀辊22、刀带25及切削电机24;刀架的一侧与刀座固定连接,且刀架的顶面上开设有垂向贯通的刀槽;刀槽内转动连接有多个刀辊,由多个刀辊配合缠绕并转动支撑刀带;切削电机固设在刀架的底面上,该切削电机的输出端与其中一个刀辊的辊轴通过斜齿轮23啮合并传动连接。

29.另外,本发明优选的,导向框的左右两侧各有1根固定光轴,光轴直径为14mm,左右光轴距离100mm,光轴起到支撑和固定的作用,光轴上滑动连接刀座,该刀座包括浮动刀座

和固定刀座两部分,浮动刀座侧两根光轴安装压紧弹簧,弹簧压紧力为100n。通过浮动刀座设计实现对电缆外形的仿形,保证剥切厚度一致。浮动刀座和固定刀座的前端面上均开设有深度为3mm的导向槽,用于插入并螺栓连接刀架,该导向槽起到固定刀片、保证刀头受力均匀性的作用。浮动刀座和固定刀座均转动连接有深沟球轴承,该深沟球轴承共设有三组且转动支撑在电缆绝缘屏蔽层上,深沟球轴承直径为17mm,深沟球轴承在随切削盘公转的同时进行自转,实现三对深沟球轴承对电缆某一截面的三点定位功能,并且保护电缆绝缘不被划伤。

30.优选的,前转盘的前端面上固设有静电除尘盒14,该静电除尘盒朝向电缆的一侧开口,且静电除尘盒内部设有吸附电缆打磨粉尘的静电丝。

31.另外,本发明优选的,打磨单元、平台滑座及固定夹座均采用如cn114362064a所示机构或现有技术中的成熟产品。

32.另外,本发明优选的,滑箱内部的周向旋转支撑及传动方式,均采用如cn114362064a所示方法或现有技术中的成熟技术手段实现。

33.另外,本发明优选的,利用打磨单元的砂带对电缆绝缘层打磨过程中会产生大量交联聚乙烯粉尘,现有的降尘方式包括增加湿度、真空吸附等,但是在从电缆打磨的角度出发,增加湿度降尘是禁止的,真空吸附降尘会增加设备体积和额外备件。一旦处理不彻底,粉尘附着在电缆与附件界面处,可能会产生气隙、导致电场畸变,严重影响附件安装质量,并且污染环境影响施工人员健康。

34.针对打磨过程产生的交联聚乙烯粉尘带负电荷的特性,本发明优选的,在前转盘的前端面上设置静电除尘盒吸附粉尘。在砂带打磨过程中,产生的粉尘沿着打磨法线方向飘出,且砂带随着转盘转动。而现有的静电粉尘回收装置都是固定的,不能随着打磨方向转动,不能随动吸附打磨产生的全部粉尘。

35.因此,本发明设计旋转静电粉尘回收装置,安装于打磨圆盘上,随打磨圆盘转动而转动,保证与粉尘飞出位置保持相对静止,吸附砂带打磨产生的粉尘。

36.该静电除尘盒的供电方式为滑环供电,以打磨电机的供电接线柱为其供电,防止线缆供电产生的缠绕问题。

37.该静电除尘盒内设有静电丝,静电除尘盒的盒体设计为弧形,弧形角度为120

°

,以保证圆盘在旋转以及在砂带在正转或者反转时,可有效的回收打磨粉尘,提高粉尘回收效率到80%,大大的改善打磨的环境。

38.为了更清楚地说明本发明的具体实施方式,下面提供一种实施例:本发明的一种高压电缆接头的轻量化打磨旋切处理平台,其加工处理方法如下:一、环切加工:1、首先将切削盘总成安装到滑箱内,使切削盘与主电机的动力输出端有效传动连接;而后控制电缆端头依次穿透固定夹座、滑箱及切削盘总成;2、控制刀座径向滑动直至三个深沟球轴承配合顶撑在电缆绝缘屏蔽层上,根据电缆绝缘屏蔽层厚度、绝缘屏蔽层硬度以及加工精度要求,可选择在浮动刀座或固定刀座上安装刀架,并且可选择在刀架上安装固定的刀体,或在刀架上转动安装刀带,本发明优选的,固定的刀体适用于切割刚度较大而弹性较小且厚度较薄的电缆绝缘屏蔽层,而转动的刀带适用于切割刚度较小而弹性较大且厚度较大的电缆绝缘屏蔽层;最后启动主电机带动

切削盘旋转,刀体或刀带以倾斜姿态切割电缆绝缘屏蔽层,需要注意的是,刀架上可安装现有技术中的电池为切削电机供电,切削过程中刀带高速自转,且刀带在自转过程中随着刀架、刀座及切削盘执行公转动作,且自转与公转的截面相交,两个相交截面的夹角即为电缆绝缘屏蔽层的切割角;该设计可最大限度地提高电缆绝缘屏蔽层的旋切精度,且避免因电缆绝缘屏蔽层弹性形变导致的电缆旋切跳动、抖动问题,进而解决了旋切坡面与电缆柱面交界处的波浪纹问题。

39.3、旋切完成后关闭主电机及切削电机,松开刀座并由切削盘总成及固定夹座内退出电缆即可。

40.二、打磨加工:1、首先将打磨盘总成安装到滑箱内,使后转盘与主电机的动力输出端有效传动连接;而后控制电缆端头依次穿透固定夹座、滑箱及打磨盘总成;2、反向旋转前转盘并通过锁紧把手固定或正向旋转后转盘,直至后转盘上的约束长孔推动l形曲柄滑动,在滑动过程中l形曲柄的中段由径向导块径向滑动限位,故随着前转盘与后转盘的对向旋转,夹紧轮将转动夹持在电缆的外壁上,实现电缆定位;需要注意的是,在电缆定位初期,即三个夹紧轮尚未全部贴合在电缆绝缘屏蔽层上的时候,可通过旋紧锁紧把手实现前转盘与后转盘的临时固定;3、适当旋松锁紧把手,即断开前转盘与后转盘的锁紧连接,使前转盘与后转盘之间存在一定的相对旋转位移余量,此时随着滑箱执行图6所示的向右滑动动作,启动打磨单元,并启动主电机带动后转盘正向旋转,后转盘的约束长孔内壁为l形曲柄施加旋转力,该旋转力一方面用于l形曲柄旋转并带动夹紧轮定位夹紧电缆绝缘屏蔽层,另一方面该旋转力经l形曲柄的中段传导至径向导块上,进而带动前转盘旋转,以此结构实现夹紧轮的径向自紧功能;需要注意的是,前转盘与后转盘相对旋转的转角不会大于约束长孔的中心角数值;4、打磨完成后关闭主电机,并手握锁紧把手反向旋转后转盘,或手推前转盘正向旋转,此时三组径向自紧轮组将自动收缩脱离电缆绝缘屏蔽层,便于电缆打磨完成后的快速夹装定位与拆卸。

41.最后,本发明的未述之处均采用现有技术中的成熟产品及成熟技术手段。

42.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。