1.本技术涉及废水处理技术领域,尤其涉及一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺及系统。

背景技术:

2.阳离子蓝159又称为阳离子蓝x-bl、碱性兰159,是一种常用的染料,其外观是一种蓝绿色粉末,易溶于水呈蓝色。高温下染色色光不变,遇铜、铁离子色泽微有变化。阳离子蓝159主要用于腈纶染色,可染腈纶散纤维、纤维条、腈纶绒线、针织绒、针织布、绒毯等,也可用于上述织物的直接印花;适用于染较鲜艳的浅蓝色,通常与阳离子黄x-6g、阳离子红x-grl组成三原色,拼染各种浅至深色泽,从带红光的亮蓝色到浓艳的藏青色。阳离子蓝159还可用于改性涤纶的染色。

3.阳离子蓝159的生产是以2-氨基-5-(n,n

’‑

二异丙基)氨基-1,3,4-噻二唑(重氮组份)和n,n-二甲基苯胺(偶合组份)为主要原料,其中合成2-氨基-5-(n,n

’‑

二异丙基)氨基-1,3,4-噻二唑,需要以2-氨基-5-溴-1,3,4-噻唑和n,n-二异丙胺为原料发生如下反应制得:

[0004][0005]

也即在反应中n,n-二异丙胺与2-氨基-5-溴-1,3,4-噻唑发生取代反应生成2-氨基-5-(n,n

’‑

二异丙基)氨基-1,3,4-噻二唑和一分子溴化氢,在反应结束后,需用碱如氢氧化钠或氢氧化钾将反应液中和,分离出2-氨基-5-(n,n

’‑

二异丙基)氨基-1,3,4-噻二唑,溴则以氢溴酸盐的形式存在于废液中,并被排入废水处理工段。

[0006]

溴素是一种重要的化工原料,在阻燃剂、灭火剂、制冷剂、感光材料、医药、农药、油田等行业有广泛用途。溴的天然资源主要存在于海水、地下浓缩卤水和古海洋的沉积物岩盐矿以及盐湖水中,由于我国溴素主要来自于地下卤水,而地下卤水其资源性的特殊性质,使得溴素的生产也被赋予了特殊的性质。随着地下卤水的不断开采与减少,溴素其他生产方法目前相对受限,环保监控日益严格的情况下,溴素市场形成了有价无市的局面。

[0007]

基于溴的稀缺以及其重要价值,因而有必要将阳离子蓝159生产中含溴的废水中的溴提取,减少排放含溴废水造成环境污染以及溴资源的浪费。

技术实现要素:

[0008]

本技术提供一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺及系统,用以将阳离子蓝159中间体生产中产生的含溴废水中的溴回收,减少排放含溴废水造成环境污染以及溴资源浪费的问题。

[0009]

第一方面,本技术提供一种阳离子蓝159中间体生产中含溴废水提取溴素的系统,包括依次串联的酸化池、第一换热器、放空塔、提溴塔、第二换热器、溴-水分离装置和液溴

储罐;

[0010]

第一换热器与放空塔上部连通;

[0011]

提溴塔塔体一侧自下而上依次设置有水蒸汽入口、氯气入口、含溴水入口和提溴塔进料口;

[0012]

提溴塔顶部开设有提溴塔出料口;

[0013]

含溴水入口和提溴塔进料口之间的塔体一侧开设有视镜窗;提溴塔进料口与放空塔底部连通;

[0014]

提溴塔出料口与第二换热器连接;

[0015]

溴-水分离装置还与含溴水入口连通;

[0016]

放空塔下部与溴-水分离装置、第二换热器的第一溴蒸汽出口连接。

[0017]

可选地,溴-水分离装置包括:溴-水分离主罐和溴-水分离侧罐,溴-水分离主罐和溴-水分离侧罐之间通过上部的第一管道和下部的第二管道连通;

[0018]

溴-水分离主罐分别与提溴塔、第二换热器和液溴储罐连接;

[0019]

溴-水分离侧罐分别与放空塔、提溴塔和液溴储罐连接。

[0020]

可选地,溴-水分离主罐包括顶部的进液口、底部的第一出液口和侧面上部的第一含溴水出口;

[0021]

溴-水分离侧罐包括顶部的第二溴蒸汽出口、底部的第二出液口和中部一侧的第二含溴水出口;

[0022]

进液口与第二换热器连通;

[0023]

第一含溴水出口和第二含溴水出口与含溴水入口连通;

[0024]

第一出液口、第二出液口与液溴储罐连接;

[0025]

第二溴蒸汽出口与放空塔下部连接。

[0026]

可选地,酸化池连接有活性炭吸附柱。

[0027]

可选地,提溴塔为填料塔,提溴塔中的填料形状为鲍尔环、矩鞍环、异鞍环、阶梯环、海尔环、共轭环、扁环、花环、空心浮球、多面球、网笼球和覆盖球中的一种或多种;填料的材质为高分子聚合物。

[0028]

第二方面,本技术提供一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺,应用于上述阳离子蓝159中间体生产中含溴废水提取溴素的系统,包括:

[0029]

将含溴废水加入酸化池中,向含溴废水中加酸,进行酸化操作,调节含溴废水的ph为2~3,得到酸化废水;

[0030]

将酸化废水输入第一换热器中,加热至40~50℃,得到预热废水;

[0031]

将预热废水输入至放空塔中,排出预热废水中的气体;

[0032]

将排出气体后的预热废水从提溴塔进料口输入提溴塔中,同时分别将氯气和水蒸汽通过氯气入口和水蒸汽入口输入提溴塔,预热废水在提溴塔中进行氧化及加热后,得到溴蒸汽;

[0033]

将溴蒸汽输入第二换热器降温得到溴-水混合物;

[0034]

将溴-水混合物经过溴-水分离装置,分离得到粗品液溴。

[0035]

可选地,将含溴废水加入酸化池之前,还经过预处理操作,预处理操作为:

[0036]

将含溴废水以0.5~1.5l/min的流速通过活性炭吸附柱,得到预处理后的含溴废

水。

[0037]

可选地,水蒸汽的温度为80~90℃,压力为20~23mpa。

[0038]

可选地,氯气的流量为满足视镜窗内的反应界面位于视镜窗中间位置,且上半部红棕色,下半部为无色。

[0039]

可选地,酸化操作中所使用的酸为浓度为20~35wt%的盐酸或浓度为50~98wt%的硫酸。

[0040]

可选地,溴-水混合物的温度为5~10℃。

[0041]

本技术提供的系统及工艺,具有如下有益效果:

[0042]

1)通过本技术的系统及工艺,可将阳离子蓝159中间体生产中含溴废水中的溴离子,利用氯气氧化成单质溴,同时利用水蒸汽加热将其蒸出,并进行回收,减少了溴资源的浪费,以及直接排放溴废水对环境造成的污染。

[0043]

2)本技术的系统及工艺处理后的废水中溴残留量小,降低了后续废水处理工段的处理压力。

[0044]

3)在提溴塔上开设视镜窗,可直观且实时观察塔内的反应情况,便于实时调节氯气流量,从而调节反应进程。

附图说明

[0045]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0046]

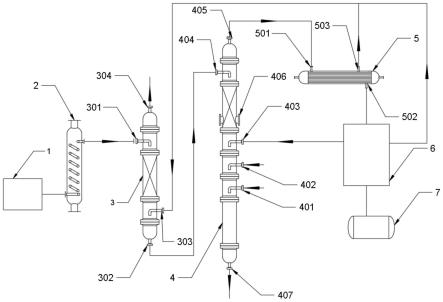

图1为本技术一实施例提供的阳离子蓝159中间体生产中含溴废水提取溴素的系统示意图;

[0047]

图2为本技术一实施例提供的溴-水分离装置的结构示意图;

[0048]

图3为本技术另一实施例提供的阳离子蓝159中间体生产中含溴废水提取溴素的系统示意图。

[0049]

附图标记说明:

[0050]

1、酸化池;

[0051]

2、第一换热器;

[0052]

3、放空塔;

[0053]

4、提溴塔;

[0054]

5、第二换热器;

[0055]

6、溴-水分离装置;

[0056]

7、液溴储罐;

[0057]

8、活性炭吸附柱;

[0058]

61、溴-水分离主罐;

[0059]

62、溴-水分离侧罐;

[0060]

301、放空塔进液口;

[0061]

302、放空塔出液口;

[0062]

303、放空塔进气口;

[0063]

304、放空口;

[0064]

401、水蒸汽入口;

[0065]

402、氯气入口;

[0066]

403、含溴水入口;

[0067]

404、提溴塔进料口;

[0068]

405、提溴塔出料口;

[0069]

406、视镜窗;

[0070]

407、排污口;

[0071]

501、壳程入口;

[0072]

502、壳程出口;

[0073]

503、第一溴蒸汽出口;

[0074]

6001、第一管道;

[0075]

6002、第二管道;

[0076]

6101、进液口;

[0077]

6102、第一出液口;

[0078]

6103、第一含溴水出口;

[0079]

6201、第二溴蒸汽出口;

[0080]

6202、第二出液口;

[0081]

6203、第二含溴水出口。

具体实施方式

[0082]

为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

[0083]

如图1所示,第一方面,本技术提供一种阳离子蓝159中间体生产中含溴废水提取溴素的系统,包括依次串联的酸化池1、第一换热器2、放空塔3、提溴塔4、第二换热器5、溴-水分离装置6和液溴储罐7;

[0084]

第一换热器2与放空塔3上部一侧的放空塔进液口301连通;

[0085]

提溴塔4塔体一侧自下而上依次设置有水蒸汽入口401、氯气入口402、含溴水入口403和提溴塔进料口404;提溴塔4顶部开设有提溴塔出料口405;含溴水入口403和提溴塔进料口404之间的塔体一侧开设有视镜窗406;提溴塔进料口404与放空塔3底部的放空塔出液口302连通;

[0086]

提溴塔出料口405与第二换热器5的壳程入口501连接,壳程入口501开设于第二换热器5的上表面;

[0087]

溴-水分离装置6的进料口与第二换热器5的壳程出口502连通,溴-水分离装置6的出料口分别与液溴储罐7、含溴水入口403和放空塔3下部一侧的放空塔进气口303连通;

[0088]

第二换热器5的上表面开设有远离壳程入口501的第一溴蒸汽出口503,第一溴蒸

汽出口503与放空塔进气口303连接;

[0089]

放空塔3顶部开设有放空口304;

[0090]

提溴塔4底部开设有排污口407;

[0091]

第二换热器5为卧式换热器。

[0092]

本技术中所处理的含溴废水中溴离子的浓度为10~20wt%。

[0093]

本技术中,酸化池1的目的是将含溴废水的ph调节至酸性,这样一则可增强氯气的氧化性,二则可避免cl2或br2在碱性条件下发生歧化反应或自身氧化还原反应,影响得到的液溴的纯度。

[0094]

第一换热器2中换热介质的温度为45~55℃,其目的是将含溴废水的温度升至40~50℃,以减少在提溴塔4中水蒸汽的使用量,从而节约能源。在一种可实现的方式中,第一换热器2并联多个使用。

[0095]

放空塔3的设置是为了排出在该系统处理含溴废水过程中所产生的气体,降低气压,减少安全隐患,比如第一换热器2加热含溴废水所产生的气体,以及第二换热器5未能冷凝的气体。放空塔3中排出的气体被输送至相应的废气处理工段。

[0096]

提溴塔4是将溴离子转化成溴单质的主要设备,在此设备中,酸化的含溴废水中的溴离子和氯气反应,生成溴单质和氯离子。反应如下:

[0097]

2br- cl2→

2cl- br2,

[0098]

反应生成的溴单质(沸点58.76℃)在水蒸汽(80~90℃)的加热作用下以溴蒸汽的形式从塔顶输出,再进到第二换热器5中冷凝;塔底接收的是经过提溴后的废水,这些废水中溴含量极低,可输送至污水处理工段进行净化后排放。在提溴塔4中,通入水蒸汽,可视为对生成的溴单质进行一次简单的蒸馏操作,因而,此举可提升得到的液溴的纯度。

[0099]

提溴塔4上设置有视镜窗406,通过视镜窗406可观察提溴过程的反应程度,从而调节氯气的流量,在实际工作中,也即在视镜窗406中观察时,氯气和含溴废水的接触反应界面位于视镜窗406的中间位置,视镜上半部红棕色(溴单质浓度大时可呈现深红棕色),下半部无色;若反应界面偏下则说明氯气流量偏小,需要增大氯气流量,若反应界面偏上,则说明氯气流量偏大,需调小氯气的流量。

[0100]

第二换热器5中的换热介质为0~5℃的冷冻盐水,用于将从提溴塔4中排出的溴蒸汽冷凝成液体,在本技术中第二换热器5为卧式列管换热器,其内部设置有折流挡板,可延长溴蒸汽的冷凝路径,以保证溴蒸汽在第二换热器5中被充分冷凝,未被冷凝的气体则从第一溴蒸汽出口503输入放空塔3中,被预热后的含溴废水吸收,未能吸收(也即不溶于水)的部分则排放至尾气处理工段。

[0101]

溴-水分离装置6的目的是将液溴和水通过分液的方式分离,分离出的液溴进入液溴储罐7,用于直接使用,或者是精馏后使用或售卖,分离出的水层还含有少量液溴或未完全转化的溴离子,水层再次进入提溴塔4中进行二次提溴,以提升溴离子的转化率,降低废水中的溴离子含量。

[0102]

本技术的系统在使用时,将含溴废水输入酸化池1中,将其ph调节至2~3,再利用第一换热器2升温至40~50℃,再输入至放空塔3中,排出废水中的气体,将排出气体后的含溴废水,从提溴塔进料口404输入提溴塔4中,自提溴塔4的塔顶喷淋而下,同时氯气和温度为80~90℃的蒸汽分别从氯气入口402和水蒸汽入口401输入提溴塔4中,在塔内自下而上

地行进,并与含溴废水接触,水蒸汽将含溴废水加热,氯气将含溴废水中的溴离子氧化成溴单质,在此过程中控制含溴废水、氯气和水蒸汽的流量,使得氯气和含溴废水的接触反应界面位于视镜窗406的中间位置,也即在视镜窗406中观察时,视镜上半部红棕色(溴单质浓度大时可呈现深红棕色),下半部无色,若反应界面偏下则说明氯气流量偏小,需要增大氯气流量,若反应界面偏上,则说明氯气流量偏大,需调小氯气的流量;反应产生的溴单质受蒸汽的加热会变成溴蒸汽,溴蒸汽和部分水蒸汽从提溴塔4塔顶的提溴塔出料口405输出,进入第二换热器5的壳程被第二换热器5冷却成液溴和水,形成溴-水混合物(温度为5~10℃);未冷凝的气体从第一溴蒸汽出口503输出,通过放空塔进气口303进入放空塔3内被含溴废液吸收。

[0103]

溴-水混合物从第二换热器5的壳程出口502输出至溴-水分离装置6中,溴-水混合物经过溴-水分离装置6分离,下层粗品液溴进入液溴储罐,上层的水还含有少量液溴或未完全转化的溴离子,水层通过含溴水入口403进入提溴塔4,进行再次提溴;溴-水分离装置6中的气体则通过放空塔进气口303进入放空塔3内被含溴废液吸收。

[0104]

放空塔3顶部的放空口304排出的气体进入工厂尾气处理车间,提溴塔4底部接收的液体从排污口407排出,进入工厂的污水处理车间集中处理。

[0105]

本技术提供的系统具有如下有益效果:

[0106]

1)利用第一换热器2将含溴废水预热,可节约在提溴塔中水蒸气的使用量,能为且也节约水蒸汽能源及生产成本。

[0107]

2)本技术的系统,将含溴废水中的溴离子在提溴塔4中利用氯气氧化,并通入水蒸汽(温度80~90℃),将生成的溴单质加热蒸出,起到对溴单质蒸馏和与废水分离的作用,不仅回收了溴单质节约了溴资源,还具有提升溴单质纯度的作用。

[0108]

3)通过溴-水分离装置6,实现将溴-水和未冷凝的气体的分离,同时将分离出的水层再次输送至提溴塔4中再次提溴,能充分将废水中的溴资源回收,减少溴资源的浪费;并且将未冷凝的气体送至放空塔3内,被含溴废水再次吸收,此举也有利于充分回收溴资源,减少浪费。

[0109]

4)本技术的系统,将处理含溴废水过程中所产生的气体通过放空塔3集中排放至尾气处理工段,避免了所产生的有害气体的排放,具有保护环境的积极效果;且将经过提溴后的废水通过提溴塔4集中排放至污水处理工段处理,也具有保护环境的积极效果。

[0110]

如图2所示,可选地,溴-水分离装置6包括:溴-水分离主罐61和溴-水分离侧罐62,溴-水分离主罐61和溴-水分离侧罐62之间通过上部的第一管道6001和下部的第二管道6002连通;溴-水分离主罐61分别与提溴塔4、第二换热器5和液溴储罐7连接;溴-水分离侧罐62分别与放空塔3、提溴塔4和液溴储罐7连接。

[0111]

本技术中,溴-水分离装置6的溴-水分离主罐61和溴-水分离侧罐62是连通的,二者构成一个连通器,第一管道6001主要的目的是平衡二者之间液面上方的气压,也便于溴-水分离主罐61内的气体从溴-水分离侧罐62罐体顶部的第二溴蒸汽出口6201排出;第二管道6002将二者连通目的是可保持二者内液面压强相同。

[0112]

在一种可实现的方式中,溴-水分离侧罐62选用玻璃或其他透明的材质制成,此时溴-水分离侧罐62兼具分液和指示液位的作用。

[0113]

如图2所示,可选地,溴-水分离主罐61包括罐体顶部的进液口6101、罐体底部的第

一出液口6102和罐体侧面上部的第一含溴水出口6103;

[0114]

溴-水分离侧罐62包括开设在溴-水分离侧罐62罐体顶部的第二溴蒸汽出口6201、罐体底部第二出液口6202和罐体中部一侧的第二含溴水出口6203;

[0115]

进液口6101与壳程出口502连通;

[0116]

第一含溴水出口6103和第二含溴水出口6203与含溴水入口403连通;

[0117]

第一出液口6102、第二出液口6202与液溴储罐7连接;

[0118]

第二溴蒸汽出口6201与放空塔进气口303连接。

[0119]

在工作时,溴-水混合物在溴-水分离主罐61和溴-水分离侧罐62内分层,上层为水层,下层为液溴层,溴-水分离主罐61内的水层还含有少量液溴或未完全转化的溴离子,水层从第一含溴水出口6103分出,输送至提溴塔4中,下层的液溴则通过第一出液口6102输入至液溴储罐7中;溴-水分离侧罐62中的水层从第二含溴水出口6203分出,输送至提溴塔4中,进行二次提溴,下层的液溴则通过第二出液口6202输入至液溴储罐7中。

[0120]

设置溴-水分离装置6,实现将溴-水和未冷凝的气体的分离,同时将分离出的水层再次输送至提溴塔4中再次提溴,能充分将废水中的溴资源回收,减少溴资源的浪费;并且将未冷凝的气体送至放空塔3内,被含溴废水再次吸收,此举也有利于充分回收溴资源,减少浪费。

[0121]

当溴-水分离装置6内溴-水的界面不清晰时,也可以通过第二含溴水出口6203向溴-水分离侧罐62内加入去离子水,使得液溴层和水层的界面更加明显,便于分液。

[0122]

如图3所示,可选地,酸化池1连接有活性炭吸附柱8。

[0123]

本技术的含溴废水是2-氨基-5-溴-1,3,4-噻唑的胺化过程中产生的,因而废水中会混有部分有机物,主要是有机胺如二异丙胺等,设置活性炭吸附柱8可将含溴废水中的有机胺的含量降低,从而提升最终得到的液溴的纯度。

[0124]

可选地,提溴塔4为填料塔,提溴塔4中的填料形状为鲍尔环、矩鞍环、异鞍环、阶梯环、海尔环、共轭环、扁环、花环、空心浮球、多面球、网笼球和覆盖球中的一种或多种;填料的材质为高分子聚合物。

[0125]

本技术中,填料塔可增加含溴废水和氯气以及水蒸汽的接触面积,便于传质传热。

[0126]

一种阳离子蓝159中间体生产中含溴废水提取溴素的系统,其工作流程如下:将含溴废水先通过活性炭吸附柱8,除掉含溴废水中的有机胺类物质,再将其输入酸化池1中,加酸将其ph调节至2~3,再利用第一换热器2升温至40~50℃,后输入至放空塔3中,排出废水中的气体,将排出气体后的含溴废水,从提溴塔入料口404输入提溴塔4中,自提溴塔4的塔顶喷淋而下,同时氯气和温度为80~90℃的水蒸汽分别从氯气入口402和水蒸汽入口401输入提溴塔4中,在塔内自下而上地行进,并与含溴废水接触,水蒸汽将含溴废水加热,氯气将含溴废水中的溴离子氧化成溴单质,在此过程中控制含溴废水、氯气和水蒸汽的流量,使得氯气和含溴废水的接触反应界面位于视镜窗406的中间位置,也即在视镜窗406中观察时,视镜上半部红棕色(溴单质浓度大时可呈现深红棕色),下半部无色,反应产生的溴单质受水蒸汽的加热会变成溴蒸汽,溴蒸汽和部分水蒸汽从提溴塔4塔顶的提溴塔出料口405输出,进入第二换热器5的壳程被第二换热器5冷却成液溴和水,形成溴-水混合物(温度为5~10℃);未冷凝的气体从第一溴蒸汽出口503输出,通过放空塔进气口303进入放空塔3内被含溴废液吸收。

[0127]

溴-水混合物在溴-水分离主罐61和溴-水分离侧罐62内分层,上层为水层,下层为液溴层,溴-水分离主罐61内的水层从第一含溴水出口6103分出,输送至提溴塔4中,下层的液溴则通过第一出液口6102输入至液溴储罐7中;溴-水分离侧罐62中的水层从第二含溴水出口6203分出,输送至提溴塔4中,进行二次提溴,下层的液溴则通过第二出液口6202输入至液溴储罐7中。

[0128]

放空塔3顶部的放空口304排出的气体进入工厂尾气处理车间,提溴塔4底部接收的液体从排污口407排出,进入工厂的污水处理车间集中处理。

[0129]

第二方面,本技术提供一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺,应用于上述阳离子蓝159中间体生产中含溴废水提取溴素的系统,包括:

[0130]

将含溴废水加入酸化池1中,向含溴废水中加酸,进行酸化操作,调节含溴废水的ph为2~3,得到酸化废水;

[0131]

将酸化废水输入第一换热器2中,加热至40~50℃,得到预热废水;

[0132]

将预热废水输入至放空塔3中,排出预热废水中的气体;

[0133]

将排出气体后的预热废水从提溴塔进料口404输入提溴塔4中,同时分别将氯气和水蒸汽通过氯气入口402和水蒸汽入口401输入提溴塔4,预热废水在提溴塔4中进行氧化及加热后,得到溴蒸汽;

[0134]

将溴蒸汽输入第二换热器5降温得到溴-水混合物;

[0135]

将溴-水混合物经过溴-水分离装置6,分离得到粗品液溴。

[0136]

可选地,将含溴废水加入酸化池1之前,还经过预处理操作,预处理操作为:

[0137]

将含溴废水以0.5~1.5l/min的流速通过活性炭吸附柱8,得到预处理后的含溴废水。

[0138]

本技术中,含溴废水以0.5~1.5l/min的流速通过活性炭吸附柱8,可保证含溴废水中的有机物,如有机胺等物质被活性炭充分吸附而除掉。

[0139]

可选地,水蒸汽的温度为80~90℃,压力为20~23mpa。

[0140]

可选地,氯气的流量为满足视镜窗406内的反应界面位于视镜窗中间位置,且上半部红棕色(溴单质浓度大时可呈现深红棕色),下半部为无色。

[0141]

本技术中,由于含溴废水中溴离子的浓度变化范围较大,需根据废水的浓度实时调节氯气的流量,利用视镜窗406可直观地观察到提溴塔内的反应情况,反应界面处于视镜窗406中间位置,说明氯气的流量适中。

[0142]

可选地,酸化操作中所使用的酸为浓度为20~35wt%的盐酸或浓度为50~98wt%的硫酸。

[0143]

本技术中采用盐酸或硫酸可将含溴废水的ph调节至2~3,优选使用盐酸,可避免向废水中引入硫酸根离子,从而降低废水的处理难度。

[0144]

可选地,溴-水混合物的温度为5~10℃。

[0145]

实施例1

[0146]

一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺,包括如下步骤:

[0147]

s101、将含溴废水加入酸化池1中,加入浓度为30wt%的盐酸,调节含溴废水的ph为2~3,得到酸化废水(溴离子含量为10wt%)。

[0148]

s102、将酸化废水输入第一换热器2中,加热至40℃,得到预热废水。

[0149]

s103、将预热废水输入至放空塔3中,排出预热废水中的气体。

[0150]

s104、将排出气体后的预热废水从提溴塔进料口404输入提溴塔4中,同时分别将氯气和水蒸汽通过氯气入口402和水蒸汽入口401输入提溴塔4,预热废水在提溴塔4中进行氧化及加热后,得到溴蒸汽;其中,氯气的流量满足视镜窗406内的反应界面位于视镜窗中间位置,且上半部红棕色(溴单质浓度大时可呈现深红棕色),下半部为无色,水蒸汽的温度为80℃,压力为20mpa。

[0151]

s105、将溴蒸汽输入第二换热器5降温得到溴-水混合物,溴-水混合物的温度为5℃;

[0152]

s106、将溴-水混合物经过溴-水分离装置6,分离得到粗品液溴。

[0153]

实施例2

[0154]

一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺,包括如下步骤:

[0155]

s201、将含溴废水加入酸化池1中,加入浓度为35wt%的盐酸,调节含溴废水的ph为2~3,得到酸化废水(溴离子含量为20wt%)。

[0156]

s202、将酸化废水输入第一换热器2中,加热至50℃,得到预热废水。

[0157]

s203、将预热废水输入至放空塔3中,排出预热废水中的气体。

[0158]

s204、将排出气体后的预热废水从提溴塔进料口404输入提溴塔4中,同时分别将氯气和水蒸汽通过氯气入口402和水蒸汽入口401输入提溴塔4,预热废水在提溴塔4中进行氧化及加热后,得到溴蒸汽;其中,氯气的流量为满足视镜窗406内的反应界面位于视镜窗中间位置,且上半部红棕色(溴单质浓度大时可呈现深红棕色),下半部为无色,水蒸汽的温度为90℃,压力为23mpa。

[0159]

s205、将溴蒸汽输入第二换热器5降温得到溴-水混合物,溴-水混合物的温度为10℃;

[0160]

s206、将溴-水混合物经过溴-水分离装置6,分离得到粗品液溴。

[0161]

实施例3

[0162]

一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺,包括如下步骤:

[0163]

s301、将含溴废水加入酸化池1中,加入浓度为56wt%的硫酸,调节含溴废水的ph为2~3,得到酸化废水(溴离子含量为18wt%)。

[0164]

s302、将酸化废水输入第一换热器2中,加热至45℃,得到预热废水。

[0165]

s303、将预热废水输入至放空塔3中,排出预热废水中的气体。

[0166]

s304、将排出气体后的预热废水从提溴塔进料口404输入提溴塔4中,同时分别将氯气和水蒸汽通过氯气入口402和水蒸汽入口401输入提溴塔4,预热废水在提溴塔4中进行氧化及加热后,得到溴蒸汽;其中,氯气的流量为满足视镜窗406内的反应界面位于视镜窗中间位置,且上半部红棕色(溴单质浓度大时可呈现深红棕色),下半部为无色,水蒸汽的温度为85℃,压力为21mpa。

[0167]

s305、将溴蒸汽输入第二换热器5降温得到溴-水混合物,溴-水混合物的温度为8℃;

[0168]

s306、将溴-水混合物经过溴-水分离装置6,分离得到粗品液溴。

[0169]

实施例4

[0170]

一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺,包括如下步骤:

[0171]

s401、将含溴废水加入酸化池1中,加入浓度为75wt%的硫酸,调节含溴废水的ph为2~3,得到酸化废水(溴离子含量为15wt%)。

[0172]

s402、将酸化废水输入第一换热器2中,加热至47℃,得到预热废水。

[0173]

s403、将预热废水输入至放空塔3中,排出预热废水中的气体。

[0174]

s404、将排出气体后的预热废水从提溴塔进料口404输入提溴塔4中,同时分别将氯气和水蒸汽通过氯气入口402和水蒸汽入口401输入提溴塔4,预热废水在提溴塔4中进行氧化及加热后,得到溴蒸汽;其中,氯气的流量为满足视镜窗406内的反应界面位于视镜窗中间位置,且上半部红棕色(溴单质浓度大时可呈现深红棕色),下半部为无色,水蒸汽的温度为84℃,压力为22mpa。

[0175]

s405、将溴蒸汽输入第二换热器5降温得到溴-水混合物,溴-水混合物的温度为6℃;

[0176]

s406、将溴-水混合物经过溴-水分离装置6,分离得到粗品液溴。

[0177]

实施例5

[0178]

一种阳离子蓝159中间体生产中含溴废水提取溴素的工艺,包括如下步骤:

[0179]

其他步骤与实施例1相同,所不同的是,在将含溴废水加入酸化池1之前,先将含溴废水以1.5l/min的流速通过活性炭吸附柱8,得到预处理后的含溴废水(溴离子含量为20wt%)。

[0180]

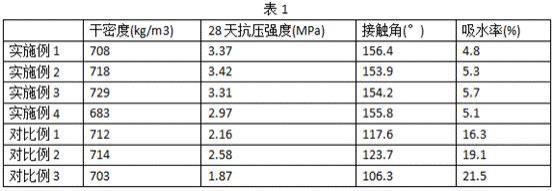

实验例1

[0181]

将上述实施例1~实施例5所制得的粗品液溴,按照gb/t 1281-2011《化学试剂溴》中的方法测量其纯度和氯含量,并采用gb/t 23845-2009《无机化工产品中溴化物测定通用方法》中的方法,测量各实施例中提溴塔4底部废液中溴离子的含量,结果如表1所示:

[0182]

表1

[0183][0184]

由表1的数据可见,本技术的工艺制得的粗品液溴的纯度在95~98%之间,可见本技术的工艺制备的粗品液溴中溴含量高,而提溴塔4底部废液中溴离子的含量为0.21~0.29wt%,可见本技术的工艺,对溴离子的转化程度高,溴离子残留量低。

[0185]

最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。