1.本实用新型涉及熔炼炉技术领域,尤其涉及一种受热均匀的废铜熔炼炉。

背景技术:

2.现有技术中废铜回收一般是通过灼烧或者加热使其融化,之后经过一系列化学方法将其置换形成铜粉,对废铜融化的装置一般使用熔炼炉,熔炼炉是指熔化金属锭和一些废旧金属并加入必要的合金成分,经过扒渣、精炼等操作将它们熔炼成所需要的合金的设备。

3.现有技术公开了公开号为:cn214620609u,一种高导铜废料回收熔炼炉,涉及高导铜废料领域。该一种高导铜废料回收熔炼炉,第一三角架和第二三角架,所述第一三角架和第二三角架均安装有第一转动杆,两个所述第一转动杆之间安装有炉桶,且炉桶安装有四个连接块,所述炉桶安装有炉盖,且炉盖安装有两个固定块,所述炉盖内部安装有搅拌机构,且炉盖安装有两个握把,所述限位机构安装在第二三角架上,且限位机构通过限位块啮合有限位轮,所述限位轮安装在第一转动杆上。该一种高导铜废料回收熔炼炉,可以自动搅拌,不需要人工搅拌,且带出液体的时候可以固定角度,提高了安全性。

4.现有的大部分熔炼炉,在加工过程中,为了使得废铜等材料能够更好的融化,在熔炼炉加热过程中,每隔一段时间需要对熔炼炉进行搅拌,以使内部的废铜完全融化,这种方式虽然成本相对较低,但是,操作人员在搅拌过程中,位于熔炼炉口,十分不安全,而且现在的熔炼炉,一般导热方式都是从下向上,导致受热不均匀。

5.因此,有必要提供一种受热均匀的废铜熔炼炉解决上述技术问题。

技术实现要素:

6.本实用新型提供一种受热均匀的废铜熔炼炉,解决了背景技术中的问题。

7.为解决上述技术问题,本实用新型提供的一种受热均匀的废铜熔炼炉,包括安装框和熔炼炉本体,所述熔炼炉本体外侧表面安装有传动轴,所述传动轴一端通过密封轴承与安装框活动连接,所述熔炼炉本体内部安装有熔炼内胆,所述熔炼内胆内部中间位置安装有导热锥形罩,所述导热锥形罩与熔炼内胆一体成型,所述熔炼炉本体顶部表面开设有倒流口,所述熔炼炉本体外侧表面设置有摇杆。

8.采用上述技术方案,通过设置导热锥形罩,便于提高对废铜熔炼时加热的均匀性,使得在操作时,工作人员把废铜投入到熔炼内胆中,之后通过点火器对输送熔炼炉本体内部的燃气进行点火,然后火焰在对熔炼内胆底部加热的同时,火焰也会对导热锥形罩底面进行加热,从而使得熔炼内胆的废铜,不仅能受到从下到上热量,同时也能受到从内到外的热量,此方式操作简单,改变传统单一的导热方式,提高对废铜加热的均匀性。

9.优选的,所述熔炼炉本体外侧表面安装有铁柱,所述安装框表面安装有电磁铁。

10.采用上述技术方案,通过设置铁柱和电磁铁,便于在熔炼炉本体工作时,使电磁铁通电,之后在电磁铁和铁柱的配合下,提高熔炼炉本体的稳定性,在到铜液倾倒时,再对电

磁铁断电即可。

11.优选的,所述熔炼炉本体内部安装有点火器,所述熔炼炉本体表面贯通设置有燃气输送管。

12.采用上述技术方案,通过设置燃气输送管,便于对燃气进行输送,通过所述点火器,便于点火,对熔炼内胆加热。

13.优选的,所述安装框顶部表面安装有推把,所述推把外侧表面设置有防滑凸粒,所述安装框底端安装有万向轮,且万向轮设置有多个,并且多个万向轮等距离安装在安装框底端表面。

14.采用上述技术方案,通过设置推把和万向轮的配合使用,便于对安装框的移动。

15.优选的,所述安装框表面贯穿开设有让位滑道。

16.采用上述技术方案,通过设置让位滑道,便于对摇杆的驱动进行让位。

17.优选的,所述安装框外侧表面安装有控制面板。

18.采用上述技术方案,通过设置控制面板便于对设备内部的用电元件进行控制,控制面板控制电路通过本领域的技术人员简单的编程即可实现,属于本领域的公知常识,仅对其进行使用,不进行改造,故不再详细描述控制方式和电路连接。

19.与相关技术相比较,本实用新型提供的一种受热均匀的废铜熔炼炉具有如下有益效果:

20.1、与现有技术相比,该种受热均匀的废铜熔炼炉,通过设置导热锥形罩,便于提高对废铜熔炼时加热的均匀性,使得在操作时,工作人员把废铜投入到熔炼内胆中,之后通过点火器对输送熔炼炉本体内部的燃气进行点火,然后火焰在对熔炼内胆底部加热的同时,火焰也会对导热锥形罩底面进行加热,从而使得熔炼内胆的废铜,不仅能受到从下到上热量,同时也能受到从内到外的热量,此方式操作简单,改变传统单一的导热方式,提高对废铜加热的均匀性。

21.2、与现有技术相比,该种受热均匀的废铜熔炼炉,通过设置铁柱和电磁铁,便于在熔炼炉本体工作时,使电磁铁通电,之后在电磁铁和铁柱的配合下,提高熔炼炉本体的稳定性,在到铜液倾倒时,再对电磁铁断电即可。

附图说明

22.图1为本实用新型提供的一种受热均匀的废铜熔炼炉的结构示意图;

23.图2为本实用新型提供的一种受热均匀的废铜熔炼炉的内部结构示意图;

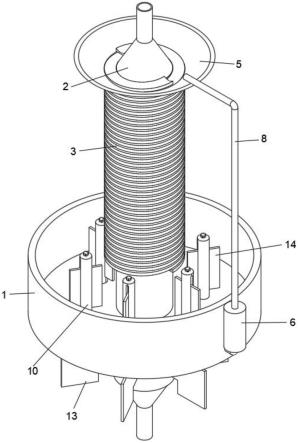

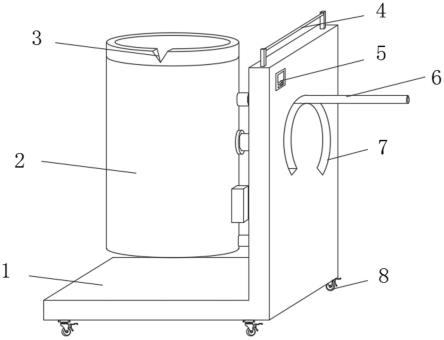

24.图3为本实用新型提供的一种受热均匀的废铜熔炼炉的熔炼内胆结构示意图;

25.图4为本实用新型提供的一种受热均匀的废铜熔炼炉的电磁铁结构示意图。

26.图中标号:

27.1、安装框;2、熔炼炉本体;3、倒流口;4、推把;5、控制面板;6、摇杆;7、让位滑道;8、万向轮;9、熔炼内胆;10、导热锥形罩;11、点火器;12、密封轴承;13、传动轴;14、铁柱;15、电磁铁。

具体实施方式

28.下面结合附图和实施方式对本实用新型作进一步说明。

29.第一实施例

30.请结合参阅图1-4。一种受热均匀的废铜熔炼炉,包括安装框1和熔炼炉本体2,所述熔炼炉本体2外侧表面安装有传动轴13,所述传动轴13一端通过密封轴承12与安装框1活动连接,所述熔炼炉本体2内部安装有熔炼内胆9,所述熔炼内胆9内部中间位置安装有导热锥形罩10,所述导热锥形罩10与熔炼内胆9一体成型,所述熔炼炉本体2顶部表面开设有倒流口3,所述熔炼炉本体2外侧表面设置有摇杆6。

31.通过设置导热锥形罩10,便于提高对废铜熔炼时加热的均匀性,使得在操作时,工作人员把废铜投入到熔炼内胆9中,之后通过点火器11对输送熔炼炉本体2内部的燃气进行点火,然后火焰在对熔炼内胆9底部加热的同时,火焰也会对导热锥形罩10底面进行加热,从而使得熔炼内胆9的废铜,不仅能受到从下到上热量,同时也能受到从内到外的热量,此方式操作简单,改变传统单一的导热方式,提高对废铜加热的均匀性。

32.本实用新型提供的一种受热均匀的废铜熔炼炉的工作原理如下:

33.该种受热均匀的废铜熔炼炉,在操作时,工作人员把废铜投入到熔炼内胆9中,之后通过点火器11对输送熔炼炉本体2内部的燃气进行点火,然后火焰在对熔炼内胆9底部加热的同时,火焰也会对导热锥形罩10底面进行加热,从而使得熔炼内胆9的废铜,不仅能受到从下到上热量,同时也能受到从内到外的热量,此方式操作简单,改变传统单一的导热方式,提高对废铜加热的均匀性,而且通过设置铁柱14和电磁铁15,便于在熔炼炉本体2工作时,使电磁铁15通电,之后在电磁铁15和铁柱14的配合下,提高熔炼炉本体2的稳定性,在废铜熔炼完成后,再对电磁铁15断电,之后通过摇杆驱动熔炼炉本体倾斜把溶液倒出即可。

34.与相关技术相比较,本实用新型提供的一种受热均匀的废铜熔炼炉具有如下有益效果:

35.该种受热均匀的废铜熔炼炉,通过设置导热锥形罩10,便于提高对废铜熔炼时加热的均匀性,使得在操作时,工作人员把废铜投入到熔炼内胆9中,之后通过点火器11对输送熔炼炉本体2内部的燃气进行点火,然后火焰在对熔炼内胆9底部加热的同时,火焰也会对导热锥形罩10底面进行加热,从而使得熔炼内胆9的废铜,不仅能受到从下到上热量,同时也能受到从内到外的热量,此方式操作简单,改变传统单一的导热方式,提高对废铜加热的均匀性,通过设置铁柱14和电磁铁15,便于在熔炼炉本体2工作时,使电磁铁15通电,之后在电磁铁15和铁柱14的配合下,提高熔炼炉本体2的稳定性,在到铜液倾倒时,再对电磁铁15断电即可。

36.第二实施例

37.请结合参阅图1-4,基于本技术的第一实施例提供的一种受热均匀的废铜熔炼炉,本技术的第二实施例提出另一种受热均匀的废铜熔炼炉。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

38.具体的,本技术的第二实施例提供的一种受热均匀的废铜熔炼炉的不同之处在于,所述熔炼炉本体2外侧表面安装有铁柱14,所述安装框1表面安装有电磁铁15,所述熔炼炉本体2内部安装有点火器11,所述熔炼炉本体2表面贯通设置有燃气输送管,所述安装框1顶部表面安装有推把4,所述推把4外侧表面设置有防滑凸粒,所述安装框1表面贯穿开设有让位滑道7,所述安装框1底端安装有万向轮8,且万向轮8设置有多个,并且多个万向轮8等距离安装在安装框1底端表面,所述安装框1外侧表面安装有控制面板5。

39.通过设置铁柱14和电磁铁15,便于在熔炼炉本体2工作时,使电磁铁15通电,之后在电磁铁15和铁柱14的配合下,提高熔炼炉本体2的稳定性,在到铜液倾倒时,再对电磁铁15断电即可。

40.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。