一种非旋转式孔内壁360

°

质量检测装置及检测方法

技术领域

1.本发明涉及一种非旋转式孔内壁360

°

质量检测装置及检测方法,属于孔内壁质量检测技术领域。

背景技术:

2.航太装备、核装备中对零部件的质量要求到了近乎严苛的程度,严禁具有品质问题的零部件进入设备中使用。螺丝、螺孔是任何装备中必不可少的最普通的零件,航太设备和核设备中也大量使用。航太设备、核设备对于螺丝、螺孔等任何一个紧固零件的质量均严格控制,不允许出现任何缺陷,包括材料的裂纹、螺纹完好性、表面完好性、毛刺、空洞、夹杂等。因此,为了确保航太设备、核设备的安全可靠,进入设备安装的任何一对螺丝、螺孔都必须进行缺陷的检测。更严苛的要求是,在航太设备、核设备的安装过程中,还需要在线对安装螺孔、螺丝的质量进行检测。

3.目前,多通过下视式的图像拍摄来完成内螺纹的质量检测,检测范围有限,如申请号为cn201510428037.9的专利申请,公开了一种螺纹孔结构质量检测方法,通过下视式的图像拍摄,无法对螺纹的下半部很好地检测,存在一定的角度遮掩,也无法实现360

°

拍摄。为此,结合客户提出的需要精细检测要求,本发明提出了可全面检测、且适于不同孔径、适于不同孔类型的非旋转式孔内壁360

°

质量检测装置及检测方法。

技术实现要素:

4.本发明提供一种非旋转式孔内壁360

°

质量检测装置及检测方法,可实现孔内壁整个轴向360

°

的全面检测,适于不同孔径的孔,且既适于盲孔的检测,也适于通孔的检测。

5.为解决上述技术问题,本发明所采用的技术方案如下:

6.一种非旋转式孔内壁360

°

质量检测装置,包括图像采集头;图像采集头包括相机、液体透镜一、透镜一、半反半透镜、液体透镜二、透镜二、圆锥反射镜和点光源;

7.相机、液体透镜一、透镜一、半反半透镜、液体透镜二、透镜二和圆锥反射镜从上到下依次设置;液体透镜一和透镜一组合形成透镜组一,液体透镜二和透镜二组合形成透镜组二;

8.点光源设在半反半透镜的侧面;圆锥反射镜的倾斜角度为45

°

、且呈上小下大的喇叭口状;从点光源发出的光,经过半反半透镜向下反射,经透镜组二后,形成近似平行的照明光,然后被倾斜45

°

的圆锥反射镜反射,形成360

°

的放射状的照明光,实现对孔内壁的360

°

照明。

9.本技术适于各种“孔”内壁检测,包括通孔、盲孔等各种孔,可以是螺纹孔,也可以是光壁孔等。

10.本技术“非旋转式孔内壁360

°

质量检测装置”,指检测时,无需旋转,即可实现孔内壁沿周向360度的质量检测。

“°”

为角度单位“度”。

11.圆锥反射镜,也即形状为圆锥形,通过圆锥外侧面完成反射。

12.由于要求对孔内壁进行全面检测,所以就不能采用从上面向孔内拍照的方式。

13.上述装置,以半反半透镜为分界线,在半反半透镜的上面有一个透镜组一,在半反半透镜的下面有一个透镜组二。点光源通过半反半透镜和透镜组二后形成向下行进的近似平行的同轴照明光,需要说的是,此处,对照明光源的平行度要求并不苛刻,只要能够实现向下照明就行。之后,再通过45

°

倾角的圆锥反射镜的反射形成360

°

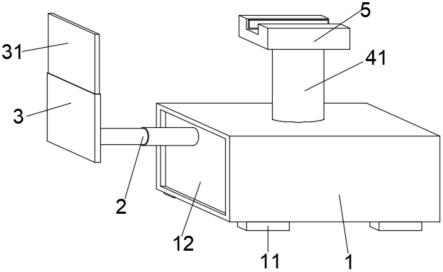

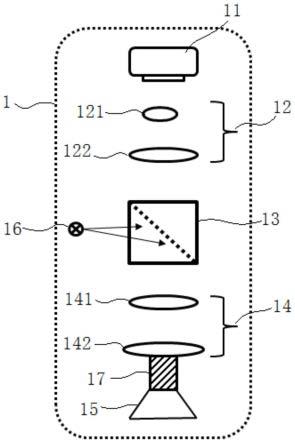

的放射状的照明光,实现对孔内壁的360

°

照明。

14.为了提高检测的适用性,例如需要能够对不同口径的孔的内壁进行成像检测,上述装置还包括了工作距调节柱,工作距调节柱的长度是可以调节的,如可以利用轴向可伸缩结构实现调节。工作距调节柱长度的两端分别连接透镜二和圆锥反射镜;通过工作距调节柱的粗调,结合液体透镜一和液体透镜二的微调,实现清晰成像。

15.上述在透镜二和45

°

倾角的圆锥反射镜之间设置了一个调节工作距的工作距调节柱,是为了适应不同直径的孔内壁检测的需要,通过调节不同的工作距调节柱的长度(高度)实现对不同直径孔内壁的成像。极端条件下,也可以将工作距调节柱的轴向高度降低到零,即不加圆柱体或取消圆柱体,直接将45

°

倾角的圆锥反射镜胶合到透镜二上。

16.对于直径较大的孔(例如≥1cm),图像采集头可任意的伸入孔的内部,而图像采集头的头部(设有圆锥反射镜的一端)可伸入到孔内的任何深度;对于直径较小的孔(如<1cm),通常只能将直径设计得很小的工作距调节柱和其端部的圆锥反射镜可伸入孔内,调节工作距调节柱的长度,直至圆锥反射镜可到达孔内的任何深度。因此,直径越大的孔,所需的工作距调节柱的长度越短,直径越小的孔,所需的工作距调节柱的长度越细长。

17.本技术中的工作距调节柱,可针对不同直径的孔,分别加工不同长度的工作距调节柱;也可以设计成螺丝、螺母结构,圆锥反射镜安装在螺母上,通过旋转螺母实现对工作距调节柱有效长度的调节;当然,工作距调节柱的轴向可伸缩结构,也可采用现有技术中的伸缩结构,如微型电动伸缩杆。

18.本技术为了更方便地实现对不同口径的孔内壁的清晰成像,在相机和透镜一之间设有液体透镜一,半反半透镜和透镜二之间设有液体透镜二,实现成像时的微调聚焦成像。只有满足物像关系,才能拍摄到清晰的图像,通过调节工作距调节柱的轴向长度,只能粗略地调节到一个大概的物距和像距的对应关系,要实现对孔内壁的清晰成像,还需要调节液体透镜一和液体透镜二,以实现对成像的精细调节,从而获得清晰的成像。

19.本技术通过工作距调节柱的粗调,结合液体透镜的微调,可实现非常清晰的成像,有效确保了检测的准确性和检测效率。

20.为了方便检测,上述相机、液体透镜一、透镜一、半反半透镜、液体透镜二、透镜二、工作距调节柱、圆锥反射镜和点光源均集装在同一壳体上、构成一体式的图像采集头。也即本技术的图像采集头为一体化设计的结构,方便了使用。

21.为了方便检测,上述装置还包括水平机台、z向立柱、z轴和连接横梁;z向立柱垂直设置在水平机台上,z轴安装在z向立柱上;连接横梁一端安装在z轴上、且可沿z轴线性移动,也即横梁可沿z轴(z向)上下移动,连接横梁另一端连接图像采集头,图像采集头上的相机在上、圆锥反射镜在下。上述横梁可沿z轴上下移动,以实现对孔内壁整个轴向的扫描检测,本技术适于任意深度(轴向高度)的孔内壁检测。

22.作为一种具体的实现方案,连接横梁通过滑块安装在z轴上,可以通过丝杠驱动滑

块上下移动、进而带动连接横梁和图像采集头上下移动,也可以是线性电机驱动滑块上下移动、进而带动连接横梁和图像采集头上下移动;同时可采用现有的电控自动化的结构实现自动控制。

23.作为另一种实现方案,在一些情况下,连接横梁在z轴上的上下移动,也可通过手动调节,如连接横梁可通过卡箍和螺栓连接在z轴上,当需要调整高度时,只需要松开螺栓在新的位置处重新安装即可调节连接横梁的高度,也就是调节图像采集头的高度。

24.水平机台用于安放或夹持待检工件。

25.为了进一步提高检测的准确性,上述水平机台上设有xy移动平台,xy移动平台上设有安装待测工件的夹具,夹具在xy移动平台上的x向和y向位置可调。xy移动可以带着待测工件在一定范围内做水平移动,以确保待测孔与图像采集头的同轴度,实现360

°

的清晰成像。

26.为了提高z轴调整的精准度,z轴上设有刻度值。

27.本技术所用相机为ccd相机或cmos相机。

28.若用于线上检测时,可附加一些固定支架、调整架,可以使之适应安装现场的线上检测。

29.利用上述非旋转式孔内壁360

°

质量检测装置,检测孔内壁质量的方法如下:

30.1)将图像采集头头部伸入待测工件的待测孔内,从点光源发出的光,经过半反半透镜向下反射,经由透镜组二的整理、形成向下行进近似平行的同轴照明光;

31.2)从透镜组二出来的近似平行的照明光,经过具有45

°

倾角的圆锥反射镜反射,进一步变成沿着水平方向向四周照射的光,从几乎垂直的角度照亮孔内壁,为后续的成像提供一定亮度的光场照明;

32.3)被照亮的孔内壁表面反射和散射的光,经45

°

倾角的圆锥反射镜反射进入透镜组二,再依次经半反半透镜和透镜组一后,无需旋转,便将孔内壁成像在相机图像传感器所在的像平面上,得到孔内壁360度的图像,通过对所得孔内壁图像分析,实现对孔内壁质量的检测。

33.步骤3)中,图像的分析,可通过肉眼直接观察,也可通过现有软件分析,本技术对软件分析的具体方法没有特别改进,因此,不再赘述。

34.图像采集头头部指图像采集头上设有圆锥反射镜的一端。

35.检测前,将待测工件夹持在xy移动平台的夹具上,将图像采集头头部伸入待测工件的待测孔内,调节工作距调节柱轴的长短,得到一个大概的物距和像距的对应关系,以能得到孔内壁图像,然后调节液体透镜一和液体透镜二、使图像清晰化(此处由于待测孔与图像采集头不同轴,因此无法保证360

°

均能清晰成像,此处调节至容易观察,以确保同轴度能顺利准确地调节即可),再通过调节夹具在xy移动平台上的水平位置,以确保待测孔与图像采集头的同轴度。

36.上述通过孔内壁360

°

不同角度的成像清晰度,判断待测孔与图像采集头是否同轴:如果发现在某些角度处比较清晰,而在某些角度处比较模糊,即当步骤3)中所得孔内壁图像不同角度的成像清晰度不一致时,则说明待测孔的中心轴与图像采集头中心轴不重合,此时,需要调节xy移动平台以调整待测孔的位置,直到孔内壁各角度的成像清晰度保持一致,表明待测孔的中心轴与图像采集头的中心轴已经重合,满足了进一步调节液体透镜

以实现360

°

清晰成像的条件。

37.如果待测孔的中心轴与图像采集头的中心轴不重合,那么无论怎样调节工作距调节柱的轴向长度和液体透镜,由于此时孔内壁各角度与圆锥反射镜的距离(即物距)是不相等的,无论怎么调节液体透镜也无法确保孔内壁360

°

都成像清晰。因此,待测孔与图像采集头的同轴度是实现孔内壁360

°

均成像清晰的前提条件。

38.上述成像清晰度可通过肉眼观察,也可通过现有技术电脑计算读取,本技术对电脑读取的具体方法没有特别改进,因此,不再赘述。

39.本技术待测孔的轴向(或中心轴)与z轴方向一致。图像采集头的轴向(或中心轴)也即圆锥反射镜、透镜一和透镜二的光轴(三者光轴重合)。

40.当待测孔与图像采集头同轴后,再次调节液体透镜一和液体透镜二,得到孔内壁360

°

清晰度一致的清晰成像。然后,通过横梁在z轴上的上下移动,实现对孔内壁的整个轴向的扫描拍摄检测。设每张图像上提取h高度的孔内壁图像,控制连接横梁在z轴上每移动h高度就拍摄一张图像。

41.为了提高检测效率,在对一个孔内壁进行检测时,把在每一张图像中提取到的h高度的孔内壁图像进行极坐标向笛卡尔坐标变换,使圆环形的孔内壁图像展平变成平面图像;然后把各个h高度的平面图像依次拼接,构成一幅完整(孔的整个轴向)的二维平面图像,通过对完整的二维平面图像分析,实现对孔内壁质量的检测。

42.本发明未提及的技术均参照现有技术。

43.本发明非旋转式孔内壁360

°

质量检测装置,将照明和成像镜头进行一体化设计,方便了使用;充分利用了整个视场,成像范围广,且利用了视场的外缘来成像,图像清晰,分辨率高;照明和成像都需要用到半反半透镜下半部的镜片,且其中设计有液体透镜,可以即时调节照明和成像的效果;在成像光路中,半反半透镜上半部的光路中设计有液体透镜,可以进一步调节成像的清晰度;进一步设计了xy移动平台,可以调节待测孔与图像采集头的同轴度;本发明“无需旋转”,即可实现孔内壁整个轴向360

°

的全面检测,适于不同孔径的孔,且既适于盲孔的检测,也适于通孔的检测。

附图说明

44.图1为盲孔内螺纹剖面图;

45.图2为盲孔内螺纹剖面立体图;

46.图3为非旋转式孔内壁360

°

质量检测装置(图像采集头)的原理示意图;

47.图4为非旋转式孔内壁360

°

质量检测装置检测状态示意图;

48.图5为实施例2中拍摄的内螺纹的成像效果图;

49.图6为实施例2中拍摄的内螺纹图像展开和拼接示意图。

50.图7为实施例2中拍摄的有缺陷的内螺纹图像;

51.图中,1为图像采集头,11为相机,12为透镜组一,121为液体透镜一,122为透镜一,13为半反半透镜,14为透镜组二,141为液体透镜二,142为透镜二,15为圆锥反射镜,16为点光源,17为工作距调节柱,2为水平机台,3为z向立柱,4为连接横梁,5为待测工件,6为xy移动平台,7为z轴。

具体实施方式

52.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

53.本技术上下、左右、水平、竖直等方位词,均为基于附图所示的相对方位或位置关系,不应理解为对本技术的绝对限制。

54.实施例1

55.如图3所示,一种非旋转式孔内壁360

°

质量检测装置,包括图像采集头;图像采集头包括相机、液体透镜一、透镜一、半反半透镜、液体透镜二、透镜二、工作距调节柱、圆锥反射镜和点光源,液体透镜一和液体透镜二采用optotune公司型号为optotune el-12-30-tc的液体透镜,透镜一和透镜二采用高光公司型号为hl-469的成像镜片,各光学元件之间的间隔为3mm左右,可根据具体项目需要,通过改变隔圈的厚度进行微调,隔圈为光学元件组装时常用的零部件;相机为ccd相机(可也采用cmos相机);

56.相机、液体透镜一、透镜一、半反半透镜、液体透镜二、透镜二、工作距调节柱和圆锥反射镜从上到下依次设置;液体透镜一和透镜一组合形成透镜组一,液体透镜二和透镜二组合形成透镜组二;

57.工作距调节柱的长度是可以调节的,如通过现有的轴向可伸缩结构实现调节,以能够对不同口径的孔的内壁进行成像检测;

58.点光源设在半反半透镜的侧面;圆锥反射镜的倾斜角度为45

°

、且呈上小下大的喇叭口状;检测时,圆锥反射镜是伸入孔内的,从点光源发出的光,经过半反半透镜向下反射,经透镜组二后,形成近似平行的照明光,然后被倾斜45

°

的圆锥反射镜反射,形成360

°

的放射状的照明光,实现对孔内壁的360

°

照明;

59.如图4所示,图像采集头为一个完整的整体,也即相机、液体透镜一、透镜一、半反半透镜、液体透镜二、透镜二、工作距调节柱、圆锥反射镜和点光源均集装在同一壳体上,构成一体式的图像采集头,这样方便现场的检测。

60.图1-2为盲孔内螺纹剖面图和立体图,利用上述装置检测盲孔内螺纹的方法,包括如下步骤:

61.1)将图像采集头头部伸入待测工件的待测孔内,从点光源发出的光,经过半反半透镜向下反射,经由透镜组二的整理、形成向下行进近似平行的同轴照明光;

62.2)从透镜组二出来的近似平行的照明光,经过具有45

°

倾角的圆锥反射镜反射,进一步变成沿着水平方向向四周照射的光,从几乎垂直的角度照亮内螺纹,为后续的成像提供光场照明;

63.3)被照亮的螺纹,其表面反射或散射的光,经45

°

倾角的圆锥反射镜反射进入透镜组二,再依次经半反半透镜和透镜组一后,无需旋转,便将内螺纹360

°

成像在相机图像传感器所在的像平面上,得到内螺纹360度的图像,根据盲孔内径的不同,调节工作距调节柱的长度,粗略地调节到一个大概的物距和像距的对应关系,再调节液体透镜一和液体透镜二,获得清晰的成像,通过对所得内螺纹图像分析,实现对内螺纹质量的检测。图像的分析,可通过肉眼直接观察,也可通过现有软件分析。如每张图像上可提取8个螺纹的图像,控制沿内螺纹轴向每移动8个螺距就拍摄一张图像,直至完成整个内螺纹轴向的拍摄和分析。

64.实施例2

65.在实施例1的基础上,进一步作了如下改进:如图4所示,非旋转式孔内壁360

°

质量检测装置还包括水平机台、z向立柱、z轴和连接横梁;z向立柱垂直设置在水平机台上,z轴沿z向安装在z向立柱上,z轴上设有刻度值,连接横梁一端通过滑块安装在z轴上、且可沿z轴线性移动,通过丝杠(或线性电机)驱动滑块上下移动、进而带动连接横梁和图像采集头沿z轴上下移动,可采用现有的电控自动化的结构实现自动控制,连接横梁另一端连接图像采集头,图像采集头上的相机在上、圆锥反射镜在下;前述横梁可沿z轴上下移动,以实现对螺纹孔整个轴向的扫描检测。

66.水平机台上设有xy移动平台,xy移动平台上设有安装待测工件的夹具,夹具在xy移动平台上的x向和y向位置可调。xy移动可以带着待测工件在一定范围内做水平移动,以确保待测工件上待测孔与图像采集头的同轴度,实现360

°

的清晰成像。

67.利用上述装置检测盲孔内螺纹的方法,与实施例1相同,所不同的是:如图4所示,检测前,将待测工件夹持在xy移动平台的夹具上,将将图像采集头头部伸入待测工件的待测孔内,调节工作距调节柱轴的长短,得到一个大概的物距和像距的对应关系,以能得到内螺纹图像,然后调节液体透镜一和液体透镜二、使图像清晰化,再通过调节夹具在xy移动平台上的水平位置,以确保待测孔与图像采集头的同轴度;通过内螺纹360

°

不同角度的成像清晰度,判断待测孔与图像采集头是否同轴:如果发现在某些角度处比较清晰,而在某些角度处比较模糊,即当步骤3)中所得内螺纹图像不同角度的成像清晰度不一致时,则说明待测孔的中心轴与图像采集头中心轴不重合,此时,需要调节xy移动平台以调整待测工件的位置,直到内螺纹各角度的成像清晰度保持一致,此时待测孔的中心轴与图像采集头的中心轴已经重合,满足了进一步调节液体透镜以实现360

°

清晰成像的条件;然后再次调节液体透镜一和液体透镜二,得到孔内壁360

°

清晰度一致的清晰成像。

68.通过连接横梁在z轴上的上下移动,实现对内螺纹的整个轴向的扫描拍摄检测,如图5所示,每张图像上可提取5个螺纹的图像,控制在z轴上每移动5个螺距就拍摄一张图像,直至完成整个内螺纹轴向的拍摄和分析。

69.如图6所示,把在每一张图像中提取到的5个螺纹图像进行极坐标向笛卡尔坐标变换,使圆环形的螺纹图像展平变成一条条平行的直条纹;然后把从每一张图像中提取并展开的条纹图像,依次序进行拼接,构成一幅完整(内螺纹整个轴向)的二维螺纹图像,通过对完整的二维螺纹图像分析,实现对内螺纹质量的检测。

70.图7为一次检测中检测到的有缺陷的螺纹图像,每张图像上可提取7个螺纹的图像,从拍摄的图像中,可清楚地看到螺纹的缺陷,可使10μm以下的缺陷清晰成像,准确性可达到100%,满足航太设备、核设备的安装要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。