1.本发明涉及混合配料技术领域,具体涉及植物油凝胶糖果用混合配料装置。

背景技术:

2.在生产由植物油脂和干粉状益生菌制成的凝胶糖果过程中,需要将干粉状益生菌与植物油脂充分混合,使干粉状益生菌均匀分散在植物油脂中,目前,没有专门针对将粉状益生菌与植物油脂均匀分散的设备。而通用的混合配料装置一般采用动力驱动叶片旋转来实现植物油脂与干粉状益生菌的混合。但是由于植物油脂粘稠度较大,粉状益生菌容易在其中聚集成团,在混合完成后经常出现呈团状的干粉状益生菌未散开的情况,混合配料的效果差。

技术实现要素:

3.本发明实施例提供了植物油凝胶糖果用混合配料装置,通过设置一级混料装置和二级混料装置,采用由一级混料装置输入原料和二级混料装置输出的方式,不仅可以提升混合配料速度还能提升混合效果,解决了现有装置混合配料效果不好,不能满足需求的问题。

4.鉴于上述问题,本发明提出的技术方案是:植物油凝胶糖果用混合配料装置,包括:机架、一级混料装置和二级混料装置,所述一级混料装置用以对配料进行初步的搅拌式分散;所述二级混料装置设置有两组叶片交错的混料器,同时,两组混料器转动方向相同,实现对配料进行剪切式分散;所述一级混料装置的底部与所述二级混料装置的底部通过设置在机架的泵送装置连通。其中,所述机架包括底座、固定座和支撑平台,所述固定座和所述支撑平台分别设置在所述底座的顶部两侧。固定座用来固定二级混料装置,而支撑平台用来安装一级混料装置。所述一级混料装置包括一级混料罐、安装架、第一驱动电机、第一搅拌轴和第一搅拌叶片,所述一级混料罐固定设置在所述支撑平台的顶部,所述安装架固定设置在所述一级混料罐的顶部,所述第一驱动电机安装在所述安装架上,所述第一搅拌轴的一端与所述第一驱动电机的输出端连接,所述第一搅拌轴的另一端延伸至所述一级混料罐的内部,所述第一搅拌叶片设置在所述第一搅拌轴上。所述二级混料装置包括二级混料罐、二级混料机构、隔板和输出管,所述二级混料罐固定设置在两个所述固定座之间形成的u形空间的内部,所述隔板设置在所述二级混料罐的内部,将二级混料罐的内部分隔成二级混料区和储料区,所述输出管与所述二级混料罐的储料区内部连通。所述二级混料机构包括混料器a和混料器b,所述混料器a与所述混料器b呈竖向方向设置在所述二级混料罐的所述二级混料区内部,所述混料器a与混料器b的位置相互错开,且转动方向相同。

5.为了更好的实现本发明技术方案,还采用了如下技术措施。

6.进一步的,所述固定座的数量为两个,以所述底座的中心线呈镜像设置,两个所述固定座之间形成一个u形空间,u形空间用来安装所述二级混料装置。

7.进一步的,所述泵送装置包括支架、输料泵和输料管a和输料管b,所述支架设置在底座的顶部,位于所述支撑平台的下方,所述输料泵设置在所述支架上,所述输料管a的一端与所述一级混料罐的内部连通,所述输料管a的另一端与所述输料泵的输入端连通,所述输料管b的一端设置在所述二级混料罐的一侧下方与所述二级混料罐内部的所述二级混料区下方连通,所述输料管b的另一端与所述输料泵的输出端连通。

8.进一步的,所述混料器a包括第二驱动电机、第二搅拌轴、第一搅拌杆、第一凸块和第一循环叶片,所述第二驱动电机设置在所述二级混料罐的顶部一侧,所述第二搅拌轴的一端与所述第二驱动电机的输出端连接,所述第二搅拌轴的另一端延伸至所述二级混料罐的内部与所述二级混料罐转动连接,所述第一循环叶片和所述第一搅拌杆自上而下依次设置在所述第二搅拌轴上,所述第一凸块设置所述第一搅拌杆的表面,所述第一循环叶片用于将所述二级混料区上方的液体输送到所述二级混料区下方。

9.进一步的,所述混料器b包括第三驱动电机、第三搅拌轴、第二搅拌杆、第二凸块和第二循环叶片,所述第三驱动电机设置在所述二级混料罐的顶部另一侧,所述第三搅拌轴的一端与所述第三驱动电机的输出端连接,所述第三搅拌轴的另一端延伸至所述二级混料罐的内部与所述二级混料罐转动连接,所述第二循环叶片和所述第二搅拌杆自上而下依次设置在所述第三搅拌轴上,所述第二凸块设置所述第二搅拌杆的表面,所述第二循环叶片用于将所述二级混料区上方的液体输送到所述二级混料区下方。

10.进一步的,所述第一搅拌杆与所述第二搅拌杆呈交错设置,所述第一循环叶片与所述第二循环叶片呈交错设置。所述第一凸块与所述第二凸块处于最接近状态时,两者之间的间隙为0.35mm。

11.相对于现有技术而言,本发明的有益效果是:通过处于第一级的一级混料装置对原料植物油脂和干粉状益生菌进行初步的混合,将初步混合的原料输入到二级混料装置中,考虑到植物油脂粘稠度较大的因素,二级混料装置实现混合物料在其中上下湍流,并通过相互错开设置的混料器a和混料器b对输入到初步混合的原料进行往复的液力剪切、摩擦、离心挤压和液流碰撞,使成团的干粉益生菌充分分散到植物油脂中,解决了现有装置混合配料效果不好,不能满足需求的问题。

12.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

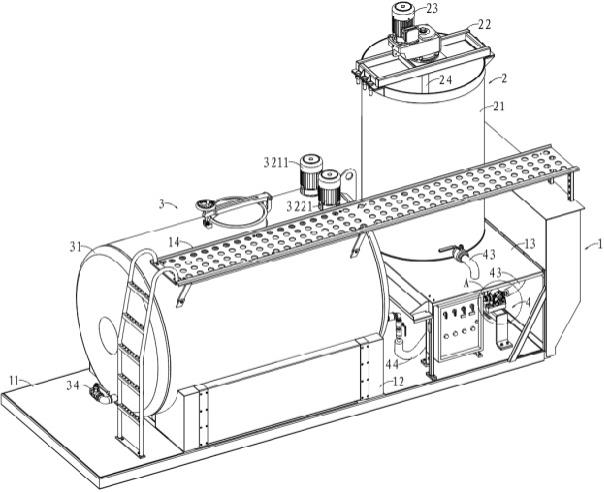

13.图1为本发明实施例公开的植物油凝胶糖果用混合配料装置的结构示意图;图2为图1中a处的放大结构示意图;图3为本发明实施例公开的植物油凝胶糖果用混合配料装置的剖视结构示意图1;图4为本发明实施例公开的植物油凝胶糖果用混合配料装置的剖视结构示意图2;图5为图4中a处放大结构示意图。

14.附图标记:1、机架;11、底座;12、固定座;13、支撑平台;14、作业平台;2、一级混料装置;21、一级混料罐;22、安装架;23、第一驱动电机;24、第一搅拌轴;25、第一搅拌叶片;3、二级混料装置;31、二级混料罐;311、二级混料区;312、储料区;32、二级混料机构;321、混料

器a;3211、第二驱动电机;3212、第二搅拌轴;3213、第一搅拌杆;3214、第一凸块;3215、第一循环叶片;322、混料器b;3221、第三驱动电机;3222、第三搅拌轴;3223、第二搅拌杆;3224、第二凸块;3225、第二循环叶片;33、隔板;34、输出管;4、泵送装置;41、支架;42、输料泵;43、输料管a;44、输料管b。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

16.参照附图1-5所示,植物油凝胶糖果用混合配料装置,其包括设置在地面的机架1以及一级混料装置2和二级混料装置3,机架1包括底座11、固定座12和支撑平台13,固定座12用来固定二级混料装置,而支撑平台13用来安装一级混料装置。一级混料装置2用以对配料进行初步的搅拌式分散,二级混料装置3设置有两组叶片交错的混料器,同时,两组混料器转动方向相同,实现对配料进行剪切式分散。固定座12和支撑平台13分别设置在底座11的顶部两侧,机架1的顶部一侧设置有一级混料装置2,机架1的顶部另一侧设置有二级混料装置3,处于二级混料装置、一级混料装置方便安装的考虑,固定座和支撑平台并排设置在底座的顶部。其中,固定座12的数量为两个,以所述底座11的中心线呈镜像设置,两个固定座12之间形成一个u形空间,二级混料装置3设置在u形空间的内部,一级混料装置2的底部与二级混料装置3的底部通过设置在机架1的泵送装置4连通,将原料干粉状益生菌和植物油脂倒入一级混料装置2进行初混后,泵送装置4将初混的原料输送到二级混料装置3进行进一步的混合,使干粉状益生菌与植物油脂充分混合,干粉状益生菌均匀分散在植物油脂中,使油脂对益生菌干粉实现保护性的包裹,相对于现有的合配料装置来说不仅效率高而且混合效果好。

17.参照附图1所示,机架1还包括有作业平台14,便于操作人员进行操作,作业平台14设置在底座11的上方分别与一级混料装置2和支撑平台13连接。

18.参照附图1、3和4所示,在本发明实施例中,一级混料装置2包括一级混料罐21、安装架22、第一驱动电机23、第一搅拌轴24和第一搅拌叶片25,一级混料罐21固定设置在支撑平台13的顶部,安装架22固定设置在一级混料罐21的顶部,第一驱动电机23安装在安装架22上,第一搅拌轴24的一端与第一驱动电机23的输出端连接,第一搅拌轴24的另一端延伸至一级混料罐21的内部,第一搅拌叶片25环列设置在第一搅拌轴24上。

19.具体的,原料干粉状益生菌和植物油脂分别倒入一级混料罐21内部,在第一驱动电机23的驱动下,第一搅拌轴24带动第一搅拌叶片25对一级混料罐21内部的干粉状益生菌和植物油脂进行初步的搅拌式混合。

20.参照附图1

ꢀ‑

3所示,在本发明实施例中,二级混料装置3包括二级混料罐31、二级混料机构32、隔板33和输出管34,二级混料罐31固定设置在两个固定座12之间形成的u形空间的内部,隔板33设置在二级混料罐31的内部,将二级混料罐31的内部分隔成二级混料区311和储料区312,混合物料是从二级混料区311溢流到储料区312中的,为了达到这个目的,隔板33的上端与二级混料罐31的内壁之间设置有溢流口,并且,隔板33的上端具有朝向二级混料区311倾斜弧度,尽可能的避免混合物料在二级混料机构32混合时直接进入储料区312,确保物料尽可能的混合均匀,同时,采用溢流方式还可以使生产不间断;输出管34与二

级混料罐31的储料区312内部连通,用以将混合完成的物料输出至下一工序。

21.具体的,初步混合的原料由二级混料区311的下方输送到二级混料区311的内部,隔板33将输入的初步混合的原料与储料区312分隔,二级混料机构32对初步混合的原料进行进一步的混合,将粉状益生菌均匀分散到植物油脂中,二级混料机构32对不断输入到二级混料区311中初步混合的原料进行进一步的混合,待二级混料区311中的液位高度超过隔板33后,混合完成的原料溢出到储料区312,经由输出管34输出到二级混料罐31的外部。

22.参照附图1-2所示,在本发明实施例中,泵送装置4包括支架41、输料泵42和输料管a43和输料管b44,支架41设置在底座11的顶部,位于支撑平台13的下方,输料泵42设置在支架41上,输料管a43的一端与一级混料罐21的内部连通,输料管a43的另一端与输料泵42的输入端连通,输料管b44的一端设置在二级混料罐31的一侧下方与二级混料罐31内部的二级混料区311下方连通,输料管b44的另一端与输料泵42的输出端连通。

23.需要说明的是,输料管a43、输料管b44上均设置有阀门,通过控制阀门的开关实现控制输料管a43与一级混料罐21的连通状态、输料管b44与二级混料罐31的连通状态,在所有阀门均开启的情况下,输料泵42通过输料管a43和输料管b44将一级混料罐21中初步混合的原料输送到二级混料罐31的内部。

24.另外,输料管b44还会设置有支管(图中未示出),该支管上设置有阀门,设置该支管的目的在于:当结束生产前,有一部分料体会存留在二级混料区311内,分散完成后,开启该支管上的阀门,存留在二级混料区311内的混合完成的料体就会通过支管输出。当然,该支管也可以直接连接或设置独立输料泵连接到下游的生产设备或容器。

25.参照附图1和3-5所示,在本发明实施例中,二级混料机构32包括混料器a321和混料器b322,混料器a321与混料器b322呈竖向方向设置在二级混料罐31的二级混料区311内部,混料器a321与混料器b322的位置相互错开,此处位置相互错开是指两者具有一定的距离,方便搅拌杆、循环叶片的交错式安装。

26.具体的,混料器a321包括第二驱动电机3211、第二搅拌轴3212、第一搅拌杆3213、第一凸块3214和第一循环叶片3215,第二驱动电机3211设置在二级混料罐31的顶部一侧,第二搅拌轴3212的一端与第二驱动电机3211的输出端连接,第二搅拌轴3212的另一端延伸至二级混料罐31的内部与二级混料罐31转动连接,第一循环叶片3215靠上安装于所述第二搅拌轴3212上,所述第一搅拌杆3213有若干根,均设置于第一循环叶片3215的下方,且依次往下等间距排列设置于所述第二搅拌轴3212上,第一凸块3214设置第一搅拌杆3213的表面,第一循环叶片3215用于将二级混料区311上方的液体输送到二级混料区311下方,混料器b322包括第三驱动电机3221、第三搅拌轴3222、第二搅拌杆3223、第二凸块3224和第二循环叶片3225,第三驱动电机3221设置在二级混料罐31的顶部另一侧,第三搅拌轴3222的一端与第三驱动电机3221的输出端连接,第三搅拌轴3222的另一端延伸至二级混料罐31的内部与二级混料罐31转动连接,第二循环叶片3225靠上安装于所述第三搅拌轴3222上,所述第二搅拌杆3223有若干根,均设置于第二循环叶片3225的下方,且依次往下等间距排列设置于所述第三搅拌轴3222上,第二凸块3224设置第二搅拌杆3223的表面,第二循环叶片3225用于将二级混料区311上方的液体输送到二级混料区311下方。

27.需要说明的是,第一搅拌杆3213与第二搅拌杆3223呈交错设置,第一循环叶片3215与第二循环叶片3225呈交错设置,第二驱动电机3211和第三驱动电机3221同向旋转,

实现对配料进行剪切式分散;具体的,在初步混合的原料由二级混料区311的下方进入到二级混料区311的内部过程中,在第一搅拌杆3213和第二搅拌杆3223的驱动下,第一凸块3214与第二凸块3224相互靠近对输入的初步混合的原料进行强烈、往复的液力剪切、摩擦、离心挤压和液流碰撞,使成团的干粉益生菌充分分散到植物油脂中,提升了植物油脂与干粉状益生菌的混合效果。

28.优选的,第一凸块3214与第二凸块3224当处于最接近状态时,两者之间的间隙为0.35mm,第一凸块3214与第二凸块3224的形状大小均一致,第一凸块3214与第二凸块3224的形状为立方体。

29.作为另一种优选的实施例,第二搅拌轴3212带动第一循环叶片3215旋转,第三搅拌轴3222带动第二循环叶片3225旋转,当液面到达第一循环叶片3215、第二循环叶片3225的高度时,驱动输入到二级混料区311内部的初步混合的原料由二级混料区311内部上方向下方流动,形成上下湍流,使二级混料机构对在二级混料区311内部的原料进行多次混合,进一步提升植物油脂与干粉状益生菌的混合效果,避免出现成团益生菌的情况。

30.作为另一种优选的实施例,第一搅拌杆3213、第一凸块3214、第二搅拌杆3223、第二凸块3224的数量为多个,在初步混合的原料由二级混料区下方输入的过程中,多个第一凸块3214和第二凸块3224按照液面高度对输入到初步混合的原料进行多次的往复的液力剪切、摩擦、离心挤压和液流碰撞,使成团的干粉益生菌充分分散到植物油脂中。

31.具体的,植物油凝胶糖果用混合配料装置的工作原理:将原料干粉状益生菌和植物油脂分别倒入一级混料罐21内部,在第一驱动电机23的驱动下,第一搅拌轴24带动第一搅拌叶片25对一级混料罐21内部的干粉状益生菌和植物油脂进行初步的混合,初步混合完成后,输料泵42通过输料管a43输料管b44和将一级混料罐21中初步混合的原料输送到二级混料罐31的内部,初步混合的原料由二级混料区311的下方进入到二级混料区311的内部,第一搅拌杆3213和第二搅拌杆3223的驱动下,第一凸块3214与第二凸块3224相互靠近对输入的初步混合的原料进行强烈、往复的液力剪切、摩擦、离心挤压和液流碰撞,使成团的干粉益生菌充分分散到植物油脂中,第一循环叶片3215和第二循环叶片3225驱动二级混料区311内部的初步混合的原料由二级混料区311内部上方向下方流动,二级混料机构32对流动的原料进行进一步的混合,待二级混料区311中的液位高度超过隔板33后,混合完成的原料溢出到储料区312,经由输出管34输出到二级混料罐31的外部,本植物油凝胶糖果用混合配料装置采用二级混合配料的方式,通过处于第一级的一级混料装置2对原料植物油脂和干粉状益生菌进行初步的混合,将初步混合的原料输入到二级混料装置3中,二级混料装置3通过相互错开设置的混料器a321和混料器b322对输入到初步混合的原料进行强烈、往复的液力剪切、摩擦、离心挤压和液流碰撞,使成团的干粉益生菌充分分散到植物油脂中,解决了现有装置混合配料效果不好,不能满足需求的问题。

32.需要说明的是,第一驱动电机23、第二驱动电机3211、第三驱动电机3221和输料泵42具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

33.第一驱动电机23、第二驱动电机3211、第三驱动电机3221和输料泵42的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

34.效果验证试验:将相同配比的物料、益生菌干粉,分成三组:a组:投入到普通的混合配料装置(该装置采用动力驱动传统的搅拌桨旋转);b组:采用本发明提供的混合配料装置;c组:直接投入,不进行操作。

35.所有工序完成后静置3小时。

36.取样方式:各自从储存混合物料的容器中,以容器中心为一处取样点,与中心不同高度、不同距离设置5处取样点,一共6处取样点进行取样;确保取样点的随机性以及各组之间的一致性。

37.对各取样进行细菌培养,同等条件下培养48小时,检测益生菌的菌落数(cfu/g),统计结果如下表:取样点a组b组c组1点6.5

×

1053.2

×

1045.2

×

1062点1.2

×

1032.8

×

1041.7

×

1023点6.3

×

1032.8

×

104<1004点7.5

×

1033.1

×

1045.6

×

1035点8.0

×

1039.5

×

103<1006点2.3

×

1042.9

×

1043.5

×

102从统计表中可以看到,b组各取样点得到的样品,益生菌的菌落数比较均匀,说明分散效果较好;a组各取样点得到的样品,益生菌的菌落数均匀性次之,说明普通的混合配料装置虽然能够实现益生菌在植物油脂中的分散,但是效果不算最佳;c组各取样点得到的样品,益生菌的菌落数均匀性最差,这与没有进行分散操作是有关系的。

38.通过以上的数据,可以推断得出:采用本发明提供的混合配料装置能够使得粉状益生菌更加均匀的分散在植物油脂中。

39.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。