1.本发明属于电池领域,涉及一种正极片及锂离子电池。

背景技术:

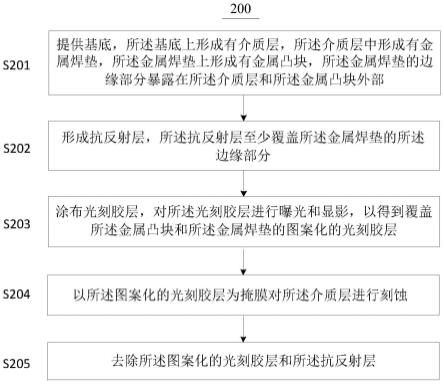

2.锂离子电池自商业化以来,因其优异的电化学性能、自放电小、可快速充放电、高能量密度等特点在便携式电子产品、新能源汽车等领域被广泛应用。随着消费者对电池安全性需求的提升,可通过穿钉测试的安全锂离子电池应运而生。

3.目前可通过穿钉测试的锂离子电池会对正极集流体进行预处理,预处理的方式是在正极活性物质层与正极集流体之间设置具有导电能力的底涂层,在正极空箔区域设置绝缘层,但此时底涂层和绝缘层之间会留有一定的间隙,由于间隙位置是极片的低洼区,正极活性物质层涂布时趋向于在此处聚集,从而导致此处正极活性物质较多,在循环过程中会引起析锂问题,此外,间隙位置无底涂层或者绝缘层,当对此处进行穿钉测试时存在一定的失效风险。

4.为改善此问题,已有人提出了底涂连涂策略,底涂连涂策略是指底涂层在生产时一体成型,同时覆盖住正极活性物质层下方的正极集流体以及空箔区域,规避了间隙所带来的析锂以及安全性问题,在简化生产工艺的同时提升了生产的效率。但即便是底涂连涂也存在一定的缺陷,一方面由于底涂层位于正极活性物质层与正极集流体之间,因此需要具备一定的电子和离子传输能力,因此底涂层会使用一些含有锂的无机材料,比如磷酸铁锂、磷酸锰锂、三元材料等,底涂连涂后空箔区域也会含有这些底涂材料,在电池高温存储时材料或存在产气量过大的问题,严重恶化电芯的高温存储性能,同时基于不损失过多能量密度的要求,底涂层在实际生产时厚度较薄,这会导致正极空箔区域缺乏足够的保护,穿钉测试通过率会明显降低。

5.因此,如何改善正极片底涂连涂时的高温存储性能并提升电芯的穿钉通过率,是本领域亟待解决的技术问题。

技术实现要素:

6.本发明提供一种正极片,通过对正极片进行特殊设计,明显改善了底涂连涂时电池的穿钉通过率以及高温存储性能。

7.本发明还提供一种锂离子电池,由于包括上述正极片,因此锂离子电池具有良好的穿钉通过率以及高温存储性能。

8.本发明第一方面提供一种正极片,包括集流体,在所述集流体的长度方向上,所述集流体包括第一区域和第二区域;

9.所述第一区域的集流体表面包括依次层叠设置的第一涂层与第二涂层,所述第二区域的集流体表面包括依次层叠设置的第一涂层与正极活性物质层;

10.所述第一涂层为导电底涂层,所述第二涂层为绝缘功能层;

11.所述第二涂层设置于所述第一区域的第一涂层的至少部分表面。

12.本发明通过在非正极活性物质层覆盖区域的导电底涂层的至少部分表面设置绝缘功能层,显著提升了电池的穿钉通过率,且绝缘功能层在一定程度上阻隔了导电底涂层与电解液的接触通道,从而显著改善底涂连涂后电池容易产生的高温存储产气问题。

13.本发明的集流体可选自本领域常用的正极集流体,如铝箔,所选集流体的厚度可在4~20μm范围内。

14.本发明位于第一区域的导电底涂层和第二区域的导电底涂层的厚度可以相等也不相等,两者厚度相等有利于导电底涂层的连续设置,两者厚度不等时,优选位于第一区域的导电底涂层的厚度大于第二区域的导电底涂层的厚度,第一区域为空箔区,导电底涂层的厚度越大越有利于对正极片进行保护。

15.可以理解的是,当第二涂层设置于第一区域的第一涂层的全部表面时,更有利于改善电池的穿钉性能和高温存储性能。

16.在一种具体的实施方式中,本发明的第二涂层选自无机填料层和/或绝缘胶纸层。其中,无机填料层可显著增加非活性物质层覆盖区域的保护层的厚度,对电池穿钉通过率的改善效果更为显著,绝缘胶纸层具有更好的隔绝效果,能够更好阻隔导电底涂层与电解液的接触通道,进而更好改善电池的高温存储产气问题。

17.当第二涂层同时包括无机填料层和绝缘胶纸层时,无机填料层与绝缘胶纸层可以平行设置,即第一涂层的部分表面设置有无机填料层,部分表面设置有绝缘胶纸层;无机填料层与绝缘胶纸层也可以层叠设置,既可以在第一涂层的表面先设置无机填料层,再在无机填料层表面设置绝缘胶纸层,也可以在第一涂层的表面先设置绝缘胶纸层,再在绝缘胶纸层的表面设置无机填料层。

18.发明人研究发现,当第二涂层同时包括无机填料层和绝缘胶纸层时,使无机填料层和绝缘胶纸层依次层叠设置,即先在第一涂层的表面设置无机填料层,再在无机填料层表面设置绝缘胶纸层,有利于电池获得更为优异的穿钉性能和高温存储性能。

19.在一种具体的实施方式中,所述无机填料层按照质量百分含量包括50%~99.5%的无机填料和0.5%~50%的粘结剂。

20.其中,为保证无机填料层具有良好的绝缘性能,选用的无机填料的粉末电阻率需大于105ω*cm,具体的,无机填料可选自氧化铝、勃姆石、氧化镁、氢氧化镁、氧化钛、二氧化钛、氧化锡、氧化钙、氢氧化钙、氧化镍、氧化锌、二氧化锆、二氧化铪、二氧化硅、二氧化铈、硫酸钡中的一种或者多种。

21.粘结剂可选自本领域常规使用的粘结剂,例如聚偏氟乙烯、聚偏氟乙烯-六氟丙烯、聚丙烯、聚乙烯、聚四氟乙烯、聚苯乙烯、改性聚偏氟乙烯、丁苯橡胶、羧甲基纤维素、聚丙烯酸、聚丙烯腈、聚甲基丙烯酸酯、聚丙烯酸酯中的一种或多种。

22.进一步的,为保证无机填料层具有更为优异的致密性,以提升正极片的穿钉性能,可控制选用的无机填料的d50粒径<40μm。

23.在一种具体的实施方式中,绝缘胶纸层包括绝缘胶纸,所述绝缘胶纸包括基体层与设置于所述基体层表面的胶层。具体的,胶层可以只设置在基体层的一个表面,也可以在基体层的两个表面均设置。

24.其中,基体层只要用于绝缘,其材料可选自选自pet、pi、pvc、pe、pp、ptfe、pc、po、pa、ps、pu中的一种或多种。胶层材料可以选自橡胶系材料、丙烯酸系材料或者其他具有粘

结性的聚合物材料中的一种或多种。

25.为更好地起到标识作用,本发明的绝缘胶纸的颜色可以选自白色、蓝色、绿色、红色、黄色、橙色中的一种或多种。

26.为进一步增强绝缘胶纸的绝缘性能和穿钉性能,在基体层与胶层之间,或者基体层背离胶层的表面还可以设置有陶瓷层。其中,陶瓷层包括无机填料与粘结剂。其中,无机填料的选用原则与无机填料层中的无机填料的选用原则一致,粘结剂的可选种类与无机填料层中的粘结剂的可选种类也保持一致。

27.在一种具体的实施方式中,正极活性物质层按照质量百分含量包括70%~98.9%的正极材料、0.3%~15%的导电剂和0.8%~15%的粘结剂。

28.本发明的正极材料可选自本领域常用的正极材料,包括但不限于钴酸锂、镍钴锰三元材料、磷酸铁锂、磷酸锰锂、磷酸锰铁锂、锰酸锂、镍钴铝酸锂三元材料、镍酸锂、钒酸锂、钛酸锂、磷酸钒锂、磷酸钒氧锂、富锂锰基材料中的一种或多种。

29.导电剂也可选用本领域常规使用的导电剂,例如导电炭黑、碳纳米管、石墨烯、乙炔黑中的一种或多种。

30.粘结剂的可选种类与无机填料中的可选种类一致,此处不再赘述。

31.本发明的第一涂层可以是本领域常规的导电底涂层,具体可包括无机材料、粘结剂与导电剂。其中,无机材料可选自钴酸锂、镍钴锰酸锂、镍钴铝酸锂、磷酸铁锂、磷酸锰锂、磷酸锰铁锂、镍酸锂、钒酸锂、锰酸锂、钛酸锂、磷酸钒锂、磷酸钒氧锂、富锂锰基材料中的一种或多种。导电剂的选用原则与正极活性物质层中的导电剂选用原则一致,粘结剂的选用原则与无机填料层中的粘结剂选用原则一致。

32.可以理解的是,为使正极片在具有良好穿钉性能的同时兼顾良好的能量密度,需要对无机填料层、绝缘胶纸层、正极活性物质层、导电底涂层等功能层的厚度进行限定。以第二区域的导电底涂层的厚度为基准,无机填料层的单层厚度与第二区域的导电底涂层的厚度之比、绝缘胶纸层的单层厚度与第二区域的导电底涂层的厚度之比均满足(0.05~50):1的关系。

33.具体的,根据穿钉性能和能量密度需求的不同,无机填料层的厚度可设置为1~50μm,绝缘胶纸层的厚度可设置为1~60μm,正极活性物质层的可设置为20~180μm,导电底涂层的厚度为1~50μm。进一步的,为保证绝缘胶纸层的粘结牢靠性,绝缘胶纸层中的胶层厚度不低于1%。

34.在一种具体的实施方式中,所述集流体还包括第三区域,所述第三区域的集流体表面设置有正极耳,所述第三区域位于所述第一区域或所述第二区域内。

35.当第三区域位于第一区域中时,极耳设置于集流体端部的空箔处,此时,极耳设置于集流体的任一表面即可,另一表面可正常设置有导电底涂层。

36.当第三区域位于第二区域中时,为极耳中置设置,即在集流体的长度方向上,极耳设置于正极活性物质层的中间区域,此时,极耳设置于集流体的任一表面即可,另一表面所对应的第三区域为空箔区。

37.在又一种具体的实施方式中,所述集流体还包括第四区域,在所述集流体的长度方向上,所述第四区域与所述第二区域邻接;所述第四区域为空箔区,所述第四区域的集流体表面设置有正极耳。空箔区是指该区域的集流体表面无任何涂层,仅仅焊接有正极耳。

38.图1为本发明一实施方式的正极片结构示意图,如图1所示,本发明的正极片包括集流体02,在集流体02的长度方向上,集流体02包括依次邻接第一区域、第二区域和第三区域,其中,第一区域位于集流体02的两个端部位置,包括正极片第一端部05-1以及正极片第二端部05-2。正极片第一端部05-1包括位于集流体上表面的正极片第一端部05-1-1区域和位于集流体下表面的正极片第一端部05-1-2区域,正极片第二端部05-2包括位于集流体上表面的正极片第二端部的05-2-1区域和位于集流体下表面的正极片第二端部的05-2-2区域;第二区域位于集流体02的中间位置,为正极活性物质层定影区域05-3。第三区域位于第一区域中,为正极耳焊接区域05-4。

39.正极片第一端部05-1和正极片第二端部05-2的集流体表面包括依次层叠设置的导电底涂层04和绝缘功能层,其中,绝缘功能层选自无机填料层06;正极活性物质层定影区域05-3的集流体表面包括依次层叠设置的导电底涂层04和正极活性物质层03;正极耳焊接区域05-4的集流体表面设置有正极耳01。如图1所示,绝缘功能层设置于05-2-1区域的导电底涂层04的表面。进一步的,使电池具有更高的穿钉通过率和更好的高温存储性能,也可以在05-2-1、05-2-2、05-1-1、05-1-2区域的导电底涂层04表面均设置绝缘功能层。

40.在图1所示的实施方式中,位于正极片第一端部05-1的导电底涂层厚度、位于正极片第二端部05-2的导电底涂层厚度和位于正极活性物质层定影区域05-3的导电底涂层厚度可以相同也可以不同,具体可根据电芯的实际设计情况进行调整,优选位于正极片第二端部05-2的导电底涂层厚度≥位于正极活性物质层定影区域05-3的导电底涂层厚度≥位于正极片第一端部05-1的导电底涂层厚度。

41.图2为本发明又一实施方式的正极片结构示意图,相比于图1的的正极片,图2的正极片为极耳中置结构,即正极耳焊接区域05-4设置于第二区域中,在集流体的上表面,正极耳焊接区域05-4设置有正极耳01,在集流体的下表面,正极耳焊接区域05-4为空箔设置。相比于图1的正极片,图2的正极片的第一区域仅包括正极片第二端部05-2。正极片第二端部的05-2-1区域和05-2-2区域的导电底涂层表面均设置有绝缘功能层,绝缘功能层选自无机填料层06。

42.图3为本发明再一实施方式的正极片结构示意图,如图3所示,本发明的正极片包括集流体02,在集流体02的长度方向上,集流体02包括依次临邻接的第一区域、第二区域和第四区域,其中,第一区域位于正极片第二端部05-2,正极片第二端部05-2包括位于集流体上表面的正极片第二端部的05-2-1区域和位于集流体下表面的正极片第二端部的05-2-2区域;第二区域位于集流体02的中间位置,为正极活性物质层定影区域05-3;第四区域位于正极片第一端部05-1,为空箔区,第四区域的集流体02上表面设置有正极耳01。正极片第二端部05-2的集流体表面包括依次层叠设置的导电底涂层04和绝缘功能层,其中,绝缘功能层包选自依次层叠设置的无机填料层06和绝缘胶纸层07,无机填料层06设置于集流体02的上下两个表面,绝缘胶纸层07设置于无机填料层06远离集流体02的表面;正极活性物质层定影区域05-3的集流体表面包括依次层叠设置的导电底涂层04和正极活性物质层03。

43.本发明对正极片的制备方法不作特殊限定,在一种具体的实施方式中,可以先将形成第一涂层的原料按照一定比例在溶剂中均匀分散形成第一涂层浆料,然后将第一涂层浆料使用凹版涂覆或者挤压涂布的涂覆于集流体表面,干燥后即可形成第一涂层。当第一区域的导电底涂层厚度与第二区域的导电底涂层厚度不一致时,可以通过在凹版辊上不同

区域设置不同目数或者不同雕刻深度以使不同区域获得不同的导电底涂层厚度,也可以通过在挤压机上设置不同的上料量实现不同区域导电底涂层厚度的控制。

44.在完成第一涂层的设置后,再进行第二涂层和正极活性物质层的制备。正极活性物质层的制备与第二涂层的制备部分先后顺序,可同时进行,也可以分步进行。

45.当第二涂层选自无机填料层时,先将组成无机填料层的原料按照一定比例在溶剂中混合形成无机填料层浆料,然后使用凹版涂覆或者挤压涂布的方式在第一区域的第一涂层的至少部分表面涂布无机填料层浆料,干燥后即可得到无机填料层;当第二涂层选自绝缘胶纸层时,采用贴胶设备将绝缘胶纸粘贴于第一区域的第一涂层的至少部分表面即可。

46.在进行正极活性物质层的制备时,将组成正极活性物质层的原料按照一定比例在溶剂中混合形成正极活性物质层浆料,然后将浆料涂覆于第二区域的第一涂层表面,干燥后即可得到正极活性物质层。

47.本发明第二方面提供一种锂离子电池,包括本发明第一方面提供的正极片。由于本发明的锂离子电池包括上述正极片,因此具有优异的穿钉通过率和高温存储性能。

48.本发明的锂离子电池除了正极片外,还包括负极片、隔膜与电解液。

49.其中,负极片可采用本领域常规使用的负极片,其中的负极活性物质可以选择石墨、石墨烯、硅氧负极、钛酸锂、锂负极中的一种或多种。隔膜和电解液均可以选用本领域常规材料,此处不再赘述。

50.在进行锂离子电池的制备时,可以将本发明第一方面提供的正极片经辊压、分切、制片后,与负极片和隔膜一起卷绕形成卷芯,并经过封装、烘烤、注液、陈化、化成、二封、分选等工序后,形成锂离子电池,这些工序均属于本领域常规操作,此处不再赘述。

51.本发明的实施,至少具有以下有益效果:

52.1、本发明的提供的正极片,通过在非正极活性物质层覆盖区域的导电底涂层的至少部分表面设置绝缘功能层,显著提升了电池的穿钉通过率,且绝缘功能层在一定程度上阻隔了导电底涂层与电解液的接触通道,避免导电底涂层中的物质由于电解液发生副反应,从而显著改善底涂连涂后电池容易产生的高温存储产气问题。

53.2、本发明的锂离子电池,由于包括上述正极片,因此具有优异的穿钉通过率和高温存储性能。

附图说明

54.图1为本发明一实施方式的正极片结构示意图;

55.图2为本发明又一实施方式的正极片结构示意图;

56.图3为本发明再一实施方式的正极片结构示意图;

57.图4为对比例1的正极片结构示意图;

58.图5为对比例2的正极片结构示意图;

59.图6为实施例2的正极片结构示意图;

60.图7为实施例3的正极片结构示意图;

61.图8为实施例4的正极片结构示意图;

62.图9为实施例5的正极片结构示意图;

63.图10为实施例6的正极片结构示意图;

64.图11为实施例8的正极片结构示意图;

65.图12为实施例9的正极片结构示意图;

66.图13为实施例11的正极片结构示意图。

67.附图标记说明:

68.05-1:正极片第一端部;05-1-1:位于集流体上表面的正极片第一端部;05-1-2:位于集流体下表面的正极片第一端部;05-2:正极片第二端部;05-2-1:位于集流体上表面的正极片第二端部;05-2-2:位于集流体下表面的正极片第二端部;05-3:正极活性物质层定影区域;05-4:正极耳焊接区域;01:正极耳;02-集流体;03:正极活性物质层;04:导电底涂层;06:无机填料层;07:绝缘胶纸层。

具体实施方式

69.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

70.以下,将通过具体的实施例对本发明提供的正极片和锂离子电池进行进一步详细的说明。

71.对比例1

72.图4为对比例1的正极片结构示意图,如图4所示,本对比例的正极片包括正极片第一端部05-1、正极片第二端部05-2、正极活性物质层定影区域05-3、正极耳焊接区域05-4,正极耳01、集流体02、正极活性物质层03、导电底涂层04。正极片第一端部05-1包括05-1-1区域和05-1-2区域,正极片第二端部05-2包括05-2-1区域和05-2-2区域。

73.其中,正极片第一端部05-1是指正极片靠近卷芯内部且没有正极活性物质覆盖的区域,正极片第二端部05-2是指正极片靠近卷芯外部且没有正极活性物质覆盖的区域,正极活性物质层定影区域05-3是指正极片上覆盖有正极活性物质的区域,正极耳焊接区域05-4位于正极片第一端部05-1。正极耳01设置于正极耳焊接区域05-4,且设置于集流体02的上表面,导电底涂层04覆盖于集流体02的上下表面(正极耳焊接区域05-4除外),正极活性物质层03设置于正极活性物质层定影区域05-3的导电底涂层表面。

74.本对比例的正极片和锂离子电池的制备方法包括以下步骤:

75.1)正极片的制备

76.a、将磷酸铁锂、pvdf和导电炭黑加入至nmp中混合均匀,得到导电底涂层浆料,将导电底涂层浆料均匀涂覆于正极片第一端部05-1(正极耳焊接区域05-4除外)、正极片第二端部05-2以及正极活性物质层定影区域05-3的集流体02铝箔表面,烘干后即形成导电底涂层04;

77.其中,导电底涂层04中磷酸铁锂、pvdf和导电炭黑的质量比为90:7:3;正极片第一端部05-1的导电底涂层厚度为3μm,正极片第二端部05-2的导电底涂层厚度为7μm,正极活性物质层定影区域05-3的导电底涂层厚度为5μm。

78.b、将钴酸锂、pvdf、导电炭黑加入nmp中混合均匀,得到正极活性浆料,将正极活性浆料涂覆在正极活性物质层定影区域05-3的导电底涂层上表面,烘干后即得到正极活性物

质层03;

79.其中,正极活性物质层03中,钴酸锂、pvdf、导电炭黑的质量比为96:2:2,正极活性物质层03的厚度为85μm。

80.c、将正极耳通过超声焊接的方式焊接于位于正极耳焊接区域05-4的铝箔表面,即可得到正极片。

81.2)负极片的制备

82.a、将石墨、导电炭黑、丁苯乳胶、羧甲基纤维素钠分散于去离子水中,搅拌均匀,得到负极活性浆料,将负极活性浆料涂覆在铜箔的两个功能表面上,烘干,得到含有负极活性层的负极片;

83.其中,负极活性层中,石墨、导电炭黑、丁苯乳胶和羧甲基纤维素钠的质量比为96.5:1:1.5:1。

84.3)锂离子电池的制备

85.将上述制得的正极片、隔膜和上述制得的负极片依次层叠设置,然后卷绕得到卷芯,将卷芯放置于冲型好的铝塑膜中,向铝塑膜包装内注入电解液并经真空密封、静置、化成、二封等工序后,得到锂离子电池;

86.其中,电解液为锂盐lipf6与非水有机溶剂碳酸乙烯酯、丙酸丙酯、碳酸二乙酯和碳酸亚丙酯配制而成的溶液;隔膜为涂覆有陶瓷和聚偏氟乙烯的聚乙烯(pe)隔膜。

87.对比例2

88.图5为对比例2的正极片结构示意图,如图5所示,本对比例的正极片相比于对比例1的正极片,没有正极片第一端部05-1,且正极耳焊接区域05-4位于正极活性物质层定影区域05-3的中间区域,正极耳01位于集流体02上表面的正极耳焊接区域05-4,位于集流体02下表面的正极耳焊接区域05-4为空箔区。

89.本对比例的正极片和锂离子电池的制备方法参考对比例1,此处不再赘述。

90.实施例1

91.本实施例的正极片结构与图1一致,如图1所示,本实施例的正极片相比于对比例1的正极片,在位于正极片第二端部05-2的05-2-1区域的导电底涂层表面还设置有无机填料层06。

92.本实施例的正极片和锂离子电池的制备方法基本参考对比例1,不同之处在于,正极片的制备过程中,增加无机填料层的制备。

93.无机填料层的制备步骤包括:将氧化铝、pvdf加入nmp中均匀混合后得到无机填料层浆料,然后将无机填料层浆料涂覆于正极片第二端部05-2的05-2-1区域的导电底涂层表面,干燥后即得到无机填料层;

94.其中,无机填料层中氧化铝与pvdf的质量比为94:6,无机填料层厚度为8μm。

95.其余步骤与对比例1一致,此处不再赘述。

96.实施例2

97.图6为实施例2的正极片的结构示意图,如图6所示,本实施例的正极片相比于实施例1的正极片,在位于正极片第二端部05-2的05-2-1区域和05-2-2区域的导电底涂层表面均涂覆了无机填料层06,无机填料层06的组成与厚度均与实施例1一致,正极片和锂离子电池的制备方法参考实施例1,此处不再赘述。

98.实施例3

99.图7为实施例3的正极片结构示意图,如图7所示,本实施例的正极片相比于实施例1的正极片,在位于正极片第一端部05-1的05-1-1区域和05-1-2区域的导电底涂层表面以及位于正极片第二端部05-2的05-2-1区域和05-2-2区域的导电底涂层表面也涂覆了无机填料层06,无机填料层06的组成与厚度均与实施例1一致,正极片和锂离子电池的制备方法参考实施例1,此处不再赘述。

100.实施例4

101.图8为实施例4的正极片的结构示意图,如图8所示,本实施例的正极片相比于实施例3的正极片,在位于正极片第二端部05-2的05-2-1区域的无机填料层06表面还设置有绝缘胶纸层07。

102.本实施例正极片和锂离子电池的制备方法基本参考实施例3,不同之处在于,在位于正极片第二端部05-2的05-2-1区域的无机填料层06表面粘贴有绝缘胶纸层07,绝缘胶纸层07包括pet基底层和橡胶胶层,基底层的厚度为12μm,胶层的厚度为3μm,绝缘胶纸的总厚度为15μm,颜色为绿色。其余步骤与实施例3一致,此处不再赘述。

103.实施例5

104.图9为实施例5的正极片的结构示意图,如图9所示,本实施例的正极片相比于实施例4的正极片,在位于正极片第一端部05-1的05-1-1区域和05-1-2区域、正极片第二端部05-2的05-2-1区域和05-2-2区域的无机填料层表面均设置有绝缘胶纸层07。绝缘胶纸层的厚度与组成均与实施例4一致,正极片和锂离子电池的制备步骤参考实施例4,此处不再赘述。

105.实施例6

106.图10为实施例6的正极片的结构示意图,如图10所示,本实施例的正极片相比于实施例5的正极片,无机填料层06与绝缘胶纸层07的设置顺序相反,先在设置于正极片第一端部05-1的05-1-1区域和05-1-1区域、正极片第二端部05-2的05-2-1区域和05-2-2区域的导电底涂层表面设置绝缘胶纸层07,再在绝缘胶纸层07的表面设置无机填料层06。

107.正极片和锂离子电池的制备步骤参考实施例5,此处不再赘述。

108.实施例7

109.本实施例的正极片结构与图3一致,如图3所示,本实施例的正极片相比于实施例5的正极片,正极片第一端部05-1的05-1-1区域和05-1-2区域均为空箔设置,在此区域未设置导电底涂层04、无机填料层06和绝缘胶纸层07。

110.其中,在正极片的制备中,省略在正极片第一端部05-1的05-1-1区域和05-1-2区域涂覆导电底涂层04、无机填料层06和粘贴绝缘胶纸层07的步骤,正极片制备的其余步骤与锂离子电池的制备步骤参考实施例5,此处不再赘述。

111.实施例8

112.图11为实施例8的正极片结构示意图,如图11所示,本实施例的正极片相比于实施例7的正极片,在位于正极片第二端部05-2的05-2-2区域的导电底涂层表面未设置无机填料层06,在05-2-2区域的导电底涂层表面直接设置有绝缘胶纸层07。

113.正极片与锂离子电池的制备方法参考实施例7,此处不再赘述。

114.实施例9

115.图12为实施例9的正极片结构示意图,如图12所示,本实施例的正极片相比于实施例7的正极片,在位于正极片第二端部05-2的05-2-1区域,仅有一半区域的导电底涂层表面设置有无机填料层06,另一半区域的导电底涂层表面直接设置为绝缘胶纸层07,不设置无机填料层06。其中,设置有无机填料层06的一半区域从正极片第二端部05-2的05-2-1区域的中间位置开始,至集流体的末端位置结束。

116.正极片与锂离子电池的制备方法参考实施例7,此处不再赘述。

117.实施例10

118.本实施例的正极片结构与图2一致,如图2所示,本实施例的正极片相比于对比例2的正极片,在正极片第二端部05-2的05-2-1区域和05-2-2区域的导电底涂层表面设置有无机填料层06,无机填料层06的组成与制备方法参考实施例1。

119.正极片与锂离子电池的其余制备步骤与对比例2一致,此处不再赘述。

120.实施例11

121.图13为实施例11的正极片结构示意图,如图13所示,本实施例的正极片相比于实施例10的正极片,在正极片第二端部05-2的05-2-1区域和05-2-2区域的无机填料层表面还设置有绝缘胶纸层07,绝缘胶纸层07的组成与厚度与实施例4一致,待无机填料层06制备完成后,粘贴于无机填料层06的表面即可。

122.正极片与锂离子电池的其余制备步骤参考实施例10,此处不再赘述。

123.试验例

124.对以上实施例和对比例制备得到的锂离子电池进行以下性能的测试:

125.1、穿钉性能

126.测试方法:使用3mm钢钉,以30mm/s的速度刺穿锂离子电池几何中心区域,判定标准:如果电池不冒烟、不起火则判定为通过,如果冒烟、起火则判定为不通过。每组测试50个电池,穿钉通过率%=通过数/测试数

×

100%。

127.2、高温存储性能

128.测试方法:将电芯充电至100%soc后,将电芯放置在70℃的环境温度中,每一天测一次过程数据,分别测试电芯的电压、内阻、厚度;当电芯厚度与初始厚度相比膨胀大于10%后即判定电芯鼓气。记录电池存储至电芯鼓气后所用的天数。

129.3、能量密度

130.测试方法:电池能量密度=(电池容量

×

平台电压)/(厚度

×

高度

×

宽度)。

131.以上性能的测试结果如表1所示:

132.表1

[0133] 能量密度/(wh/l)穿钉测试通过率高温存储天数实施例172094%6实施例271896%7实施例3716100%12实施例4715100%19实施例5711100%40实施例6711100%38实施例7715100%39

实施例871698%38实施例971694%37实施例10721100%10实施例11719100%42对比例172256%2对比例272552%2

[0134]

从表1可知:

[0135]

1、通过对比实施例1-6与对比例1可知,实施例10-11与对比例2,在第一区域的导电底涂层至少部分表面设置具有绝缘功能的无机填料层和/或绝缘胶纸层虽然电池的能量密度稍有降低,但电池的穿钉测试通过率和高温存储性能得到了显著提升。

[0136]

2、通过对比实施例1-3可知,无机填料层在第一区域的导电底涂层表面覆盖的面积越大,电池的穿钉测试通过率和高温存储性能越优异。

[0137]

3、通过对比实施例3-5可知,在无机填料层表面粘贴绝缘胶纸层能使电池的高温存储性能进一步得到提升。

[0138]

4、通过对比实施例5和6可知,在第一区域的导电底涂层表面依次层叠设置无机填料层和绝缘胶纸层相比于在第一区域的导电底涂层表面依次层叠设置绝缘胶纸层和无机填料层,电池的高温存储性能更为优异。

[0139]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。