1.本实用新型属于电池技术领域,具体涉及一种包含卷绕式电芯的电池。

背景技术:

2.随着移动通信技术及锂电池技术的迅速发展,人们对锂电池的能量密度、快速充电以及充放电倍率等性能提出了更高的要求,高能量密度已成为消费类电池的发展趋势。为了提高能量密度,往往要增大电池的容量,提高电池的容量必然导致电芯的厚度增加。而在电池尺寸一定的前提下,电芯厚度变厚,电芯入壳后就会在一定程度上受到挤压,并发生变形。对于卷绕式电芯来说,由于其宽度方向上的两端是圆弧形,弧形端部和铝塑膜的拐角之间存在间隙,当电芯受到挤压变形时,电芯宽度方向上的两弧形端的界面间距就会增大,电芯弧形处和电芯其它位置存在厚度差,化成时就会出现压力分布不均而导致的界面粘接不良,同时卷绕式电芯的弧形处往往存在很大的应力,在循环过程中极片的膨胀等其他因素会使得原本就界面粘接不良的弧形处的界面间距进一步增大,导致在电池循环过程中弧形处出现析锂的现象;而且电芯受到挤压变形时还会使得弧形处的极片存在断裂的风险,这些都给电池的安全性能和循环性能带来了不良的影响。

技术实现要素:

3.本实用新型的目的在于提供一种可以抑制卷绕式电芯在弧形处发生变形,防止极片弧形处析锂的电池。

4.一种电池,包括电芯及封装所述电芯的封装膜壳;所述电芯在其宽度方向上的端部为弧形端部,在所述弧形端部的第一表面和/或第二表面设置有胶垫。

5.如上所述的电池,可选的,所述胶垫在垂直于电芯厚度方向的平面上的投影位于所述弧形端部在同一平面上的投影之内。

6.如上所述的电池,可选的,所述胶垫的第一端和所述弧形端部的内侧对齐,所述胶垫的第二端不超过所述弧形端部的外侧。

7.如上所述的电池,可选的,所述弧形端部的第一表面和第二表面均设置有所述胶垫,位于所述第一表面和所述第二表面上的两个所述胶垫互不相连。

8.如上所述的电池,可选的,所述胶垫的第一端的厚度小于其第二端的厚度。

9.如上所述的电池,可选的,所述胶垫的厚度沿远离电芯中心的方向增大。

10.如上所述的电池,可选的,所述胶垫为贴在所述弧形端部上的胶纸。

11.如上所述的电池,可选的,所述胶纸包括绝缘层和粘接层。

12.如上所述的电池,可选的,所述绝缘层的厚度为2μm~8μm,所述粘接层的厚度沿远离电芯中心的方向增大,所述粘接层的第一端的厚度为2μm~5μm,所述粘接层的第二端的厚度为所述弧形端部的半径

±

5μm。

13.如上所述的电池,可选的,所述胶垫为在所述封装膜壳的拐角的内侧涂胶所形成的胶层。

14.由以上技术方案可知,本实用新型通过在电芯的圆弧处通过贴胶纸或涂胶等方式设置胶垫,可以将弧形端部垫平,改善了电芯的整体平整度,而且胶垫填在弧形端部和封装膜壳之间,可以抑制电芯入壳后被挤压而发生端部变形,改善圆弧处的界面粘接,进而解决极片在圆弧处因界面粘接不良而引起的析锂问题,同时还可以避免电芯受到挤压变形而在圆弧处发生极片断裂的情况,提高了电池的循环性能和安全性能。

附图说明

15.为了更清楚地说明本实用新型实施例,下面将对实施例或现有技术描述中所需要使用的附图做简单介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

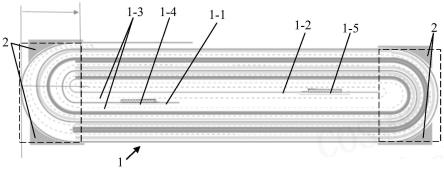

16.图1为本实用新型实施例电芯的结构示意图;

17.图2为本实用新型实施例电芯的剖视图;

18.图3为本实用新型电池另一种实施方式的结构示意图。

19.以下结合附图对本实用新型的具体实施方式作进一步详细地说明。

具体实施方式

20.下面结合附图对本实用新型进行详细描述,在详述本实用新型实施例时,为便于说明,表示器件结构的附图会不依一般比例做局部放大,而且所述示意图只是示例,其在此不应限制本实用新型保护的范围。需要说明的是,附图采用简化的形式且均使用非精准的比例,仅用以方便、清晰地辅助说明本实用新型实施例的目的。同时,在本技术的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量;术语“正”、“反”、“底”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

22.卷绕式电芯是由正极片、负极片及隔膜按序叠放后,通过卷针卷绕在一起制成。在卷绕过程中,极片和隔膜会在电芯的宽度方向上的两端形成弧形段,从而从电芯的外形来看,电芯的宽度方向上的两端为弧形的端部,表面为弧面。为了便于描述,将电芯的宽度方向上的两个端部定义为弧形端部,每一弧形端部由若干层极片的弧形段组成,正负极片之间由隔膜隔开。弧形端部由于为弧形的结构,弧形部的厚度通常小于电芯其它位置的厚度,从而弧形端部和封装膜壳的拐角处的形状不完全适配,电芯入壳时受到挤压而发生变形会使得电芯弧形端的界面间距增大,导致界面粘接不良。电芯的封装膜壳包括六个表面,将在电芯的极耳延伸方向上相对设置的两个表面定义为封装膜壳的端面,另外四个表面在电芯

的卷绕方向上依次连接并围合在一起,封装膜壳的拐角是指封装膜壳的在电芯的卷绕方向上相邻的两个表面的相交处。

23.为了解决电芯入壳时受到挤压而发生变形所导致的电芯弧形端的界面粘接不良的问题,本实用新型的基本思路是,在电芯的弧形端部的上表面和/或下表面设置胶纸、胶层等胶垫,通过设置胶垫抑制电芯变形,从而改善电芯平整度及弧形处界面粘接不良的情况。电芯的弧形端部的上表面(第一表面)和下表面(第二表面)是指弧形端部被垂直于电芯的厚度方向且过电芯宽度中点的平面划分得到的两个表面。

24.本实施例的电池包括电芯1以及封装电芯1的封装膜壳(未图示)。如图1和图2所示,电芯1由正极片1-1、负极片1-2和隔膜1-3叠放在一起后卷绕而成,隔膜1-3位于正极片1-1和负极片1-2之间,用于将正负极片隔开。正极片1-1和负极片1-2上分别设置有正极耳1-4和负极片1-5,正极耳1-4和负极耳1-5伸出于电芯1之外。如图1所示,将极耳的延伸方向定义为电芯的长度方向,如图1中y轴的方向,图1中x轴的方向为电芯的宽度方向,和x轴及y轴所在平面相垂直的方向为电芯的厚度方向。

25.电芯1中的极片(隔膜)经过卷绕后,电芯中的极片会形成平直段和弧形段,弧形段在电芯的宽度方向上位于平直段的两端。若干层极片及隔膜的弧形段组成电芯1的弧形端部(如图1中电芯的位于虚线框内的部分),弧形端部的靠近电芯中心的一侧为弧形端部的内侧,远离电芯中心的一侧为弧形端部的外侧。本实施例在电芯1的弧形端部的上表面和下表面均贴有胶纸,通过胶纸形成填充在电芯1的弧形端部和封装膜壳的拐角之间的胶垫2,胶垫2可以补齐电芯1的弧形端部和电芯1的其它位置间的厚度差,从而抑制电芯入壳后因受到挤压而在弧形端发生形变,避免弧形处(拐角处)的界面间距增大。

26.胶垫2(胶纸)在和电芯的厚度方向相垂直的平面上的投影位于电芯1的最内层弧形段和最外层弧形段(弧形端部)在同一平面上的投影的范围内。将胶垫2的靠近电芯中心的一端定义为第一端,远离电芯中心的一端定义为第二端。更具体的,胶垫2(胶纸)的第一端和弧形端部的内侧(电芯的最内层圆弧段)对齐,胶垫2(胶纸)的第二端不超过弧形端部的外侧(电芯的最外层圆弧段)。可选的,分别贴在弧形端部上表面和下表面上的胶纸不相连接,从而可以避免电芯超宽。为了更好地抑制弧形端部受到挤压发生变形,保持电芯表面平整,本实施例的胶纸为厚度不一的异形胶纸,胶纸(即胶垫2)的厚度沿远离电芯中心的方向越来越厚(厚度增大),即胶纸越靠近电芯中心厚度越薄,越远离电芯中心厚度越厚。胶纸的第一端的厚度最薄,第二端的厚度最厚,通过使用厚度不一的胶垫(胶纸),减小电芯的弧形端部和电芯其它位置的厚度差,使得电芯的整体表面保持平整,这样可以不仅能改善化成时电芯表面的压力分布,以及圆弧处的界面粘结,而且不会增加电芯的厚度,也不会造成电芯能量密度的损失。

27.本实施例的胶纸包括绝缘层和粘接层,绝缘层可以是pet(聚对苯二甲酸乙二醇酯)、bopp(聚丙烯)、pvc(聚氯乙烯)、pu(聚氨酯)等聚合物层,也可以是美纹纸、格拉幸纸等纸层,或者是表面设置绝缘层的铜箔、铝箔等金属层。粘接层可为丙烯酸脂、硅胶、橡胶、聚氨酯等材质制成。可选的,绝缘层的厚度为2μm~8μm,粘接层的厚度沿远离电芯中心的方向变厚(厚度增大),粘接层最薄的位置(第一端)的厚度为2μm~5μm,最厚的位置(第二端)的厚度为弧形端部的半径

±

5μm。

28.除了可以在电芯的弧形端部的上表面和/或下表面贴胶纸以形成胶垫外,也可以

在封装膜壳的拐角的内侧涂胶来形成胶垫。如图3所示,本实施例和前述实施例不同的地方在于,本实施例的胶垫2为形成于封装膜壳3的拐角内侧的弹性胶层。在封装膜壳3的拐角内侧涂胶,热压化成后,得到的胶层可以和电芯的弧形端部紧密贴合,并填充于弧形端部和封装膜壳之间,从而可以抑制电芯1入壳后受到挤压时在圆弧端发生形变,避免圆弧处界面间距变大而导致的界面粘接不良。可通过在封装膜壳3的拐角内侧涂丙烯酸脂、硅胶、橡胶、聚氨酯等材质形成胶层。胶层形成填充在封装膜壳3的拐角和电芯1的弧形端部和之间的胶垫2,可以补齐电芯1的弧形端部和电芯1的其它位置间的厚度差,抑制电芯入壳后因受到挤压而在弧形端发生形变,避免弧形处的界面间距增大。本实施例的胶层(胶垫2)在和电芯的厚度方向相垂直的平面上的投影位于电芯1的弧形端部(图3中电芯的位于虚线框内的部分)在同一平面上的投影的范围内。胶层的第一端(靠近电芯中心的一端)和弧形端部的内侧对齐,胶层的第二端(远离电芯中心的一端)不超过弧形端部的外侧。本实施例的分别位于弧形端部上表面和下表面的胶层相互独立,互不相连,以避免电芯超宽。

29.为了更好地抑制弧形端部受到挤压发生变形,保持电芯表面平整,胶层(即胶垫2)的厚度沿远离电芯中心的方向越来越厚,即越靠近电芯中心胶层的厚度越薄,越远离电芯中心胶层的厚度越厚。胶层的第一端的厚度最薄,第二端的厚度最厚,以减小电芯的弧形端部和电芯其它位置的厚度差,使电芯的整体表面保持平整,改善化成时电芯表面的压力分布以及圆弧处的界面粘结。

30.此外,本实施例通过涂胶得到的胶层还具有吸收电解液的作用,通过胶层存储电解液能进一步改善圆弧处的动力学性能,以及改善极片在圆弧段的析锂情况。

31.本实用新型在电芯的弧形端部设置胶纸、胶层等胶垫,电芯入壳后,电芯的弧形端部和封装膜壳间的空隙被胶垫所填充,从而可以抑制电芯入壳后被挤压而发生变形,解决了极片在圆弧处因界面粘接不良而引起的析锂问题,还可以避免电芯受到挤压变形而在圆弧处发生极片断裂,改善了电池的循环性能和安全性能。

32.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。