1.本发明属于光伏组件排版技术领域,特别是涉及一种光伏组件高速排版方法及排版设备。

背景技术:

2.光伏组件在生产过程中需要将单个的电池片首先形成电池串,然后再将电池串通过排版工艺排版在玻璃底板上。随着光伏组件生产效率的逐渐提升,对于排版设备效率提升也提出了更高的要求。

3.现有技术中专利公开号为cn213878123u公开了一种太阳能光伏电池组件电池串全自动高速排版机,其包括输送组件进入排版设备的进料传输机构、将组件输出的出料传输机构、输入电池串的电池串传输定位机构、对电池串两端引线进行裁切的焊带裁切机构、将组件从进料传输机构搬运到出料传输机构上的玻璃平移机构以及将电池串在玻璃组件上进行排版的六轴机械臂;该排版机在排版时,需要玻璃平移机构将玻璃从主机架上完全搬运到副机架上之后才开始进行排版动作,待该光伏组件的玻璃上排版完设定数量的电池串后,下一块玻璃再进入到进料传输机构中,然后再定位归正,再由玻璃平移机构将其移动至副机架上,再进行排版。该排版机存在以下缺点:1)由于该专利中并未对玻璃平移机构进行详细的描述,因此并不清楚该机构的具体结构,根据该专利的动作流程描述可知,玻璃要从主机架上完全移动至副机架上后才能开始进行排版动作,玻璃平移机构主要承担将玻璃从主机架上向副机架上转移的角色,六轴机械臂中间存在等待玻璃转移到位的节拍损耗;2)玻璃在排版时,玻璃不移动,主要依靠六轴机械臂进行排版,由于每一排电池串在玻璃上的位置不同,按照排放方向越来越远,因此,六轴机械臂在进行排版摆放电池串时,一方面要求具有较大的工作范围,另一方面需要移动更远的距离,耗费在电池串移载上的时间较多,导致排版效率低;3)排版动作仅由一个六轴机械臂进行,排版效率低。

4.因此,需要额外设计一款光伏组件高速排版方法及排版设备来解决上述技术问题。

技术实现要素:

5.本发明的主要目的之一在于提供一种光伏组件高速排版方法,能够实现无间歇的连续排版动作,大大提高了排版效率。

6.本发明通过如下技术方案实现上述目的:一种光伏组件高速排版方法,其包括:配置组件输入单元与组件输出单元,所述组件输入单元沿第一方向输送光伏组件,所述组件输出单元沿第二方向输送光伏组件,所述第一方向与所述第二方向垂直;配置托盘移载单元,所述托盘移载单元被配置为实现以下动作:伸入至所述组件输入单元的下方将所述组件输入单元上的光伏组件向上托起,配合排版需求在所述组件输

出单元上方空间沿所述第二方向移动,下降内嵌于所述组件输出单元下方,将光伏组件放置到所述组件输出单元上,沿所述第二方向返回至所述组件输入单元下方;配置排版移载单元,所述排版移载单元被配置为拾取电池串按照排版要求将其摆放到光伏组件上;将光伏组件上的电池串排划分为第一排电池串、中间排电池串以及最后一排电池串,其中所述中间排电池串排版在所述托盘移载单元上进行,所述第一排电池串排版在所述组件输入单元或所述托盘移载单元上进行,所述最后一排电池串排版在所述托盘移载单元或所述组件输出单元上进行,但所述第一排电池串排版与所述最后一排电池串排版不全都在所述托盘移载单元上进行;且在进行所述第一排电池串排版或进行所述最后一排电池串排版的过程中,所述托盘移载单元完成从所述组件输出单元下方返回至所述组件输入单元下方的移动动作;在所述组件输入单元上的光伏组件被所述托盘移载单元抬起至该光伏组件上最后一排电池串排版结束的这段时间内,下一块光伏组件完成在所述组件输入单元上的输入到位与位置归正动作。

7.本发明的另一目的在于提供一种光伏组件高速排版设备,其按照上述的排版方法进行排版动作。

8.与现有技术相比,本发明一种光伏组件高速排版方法及排版设备的有益效果在于:1)将电池串的排版划分为第一排电池串排版、中间排电池串排版以及最后一排电池串排版,主要的排版移载工作由托盘移载单元承担,而将第一排电池串分配到组件输入单元或将最后一排电池串分配到组件输出单元上,解放对托盘移载单元的同时占用,并利用托盘移载单元被解放出来的这段时间,完成托盘移载单元从组件输出单元中返回至组件输入单元下方就位的动作,不额外占用电池串排版时间;2)在组件输入单元上的光伏组件被抬起后进行下一块光伏组件排版之前的这段时间内就完成了下一块光伏组件的输入到位与位置归正动作,也不额外占用电池串排版时间,上一块光伏组件排版完成后,排版移载单元可以连续的进行下一块光伏组件的排版,中间无需等待,消除了准备下一块光伏组件排版以及托盘移载单元返回至组件输入单元下方所损耗的节拍时间,实现了连续排版工艺,提高了排版效率;3)排版时,采用玻璃移动的方式进行,保障中间排电池串的排版均在同一个位置,第一排电池串排版和最后一排电池串排版可根据情况与中间排电池串排版设计在同一个位置或设计在旁侧,整体上减小了排版移载单元的移载距离,降低了拾取移载电池串的耗时,提高排版效率。

附图说明

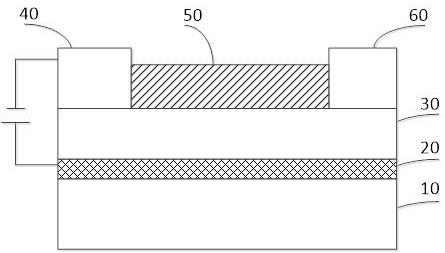

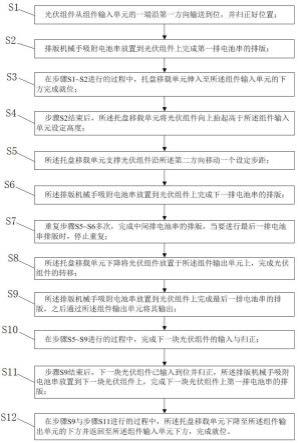

9.图1为本发明实施例1中排版设备的结构示意图;图2为本发明实施例1中排版设备的俯视结构示意图;图3为本发明实施例1中排版设备的前视结构示意图;图4为本发明实施例1中托盘移载单元的立体结构示意图;图5为本发明实施例1中排版方法的流程示意图;图6为本发明实施例1中排版设备的排版流程结构示意图;

图7为本发明实施例2中排版方法的流程示意图;图8为本发明实施例2中排版设备的排版流程结构示意图;图9为本发明实施例3中排版方法的流程示意图;图10为本发明实施例3中排版设备的排版流程结构示意图;图中数字表示:100-光伏组件高速排版设备,101-光伏组件;1-组件输入单元;2-组件输出单元,21-第一避让间隙;3-托盘移载单元,31-第一支撑板,32-驱动件,33-气缸,34-支撑架组,341-第二支撑板,342-支撑杆,343-支撑立杆,344-支撑托杆;4-排版移载单元。

具体实施方式

10.实施例1:请参照图1-图6,本实施例提供了一种高速排版方法,其包括:垂直布局组件输入单元1与组件输出单元2,即组件输入单元1与组件输出单元2的输送方向相互垂直,组件输入单元1沿第一方向输送光伏组件,组件输出单元2沿第二方向输送光伏组件,所述第一方向与所述第二方向垂直;配置一个托盘移载单元3,该托盘移载单元3被配置为能够伸入至组件输入单元1的下方将光伏组件向上托起高于组件输入单元1,且能够托举光伏组件配合排版需求在组件输出单元2上方空间沿所述第二方向移动,并能够下降内嵌于组件输出单元2下方沿所述第二方向返回至组件输入单元1下方;配置一个或两个排版移载单元4,其被配置为能够拾取电池串按照排版要求将其摆放到光伏组件上;将光伏组件上的电池串排划分为第一排电池串、中间排电池串以及最后一排电池串,其中所述中间排电池串排版在托盘移载单元3上进行,所述第一排电池串排版在组件输入单元1或托盘移载单元3上进行,所述最后一排电池串排版在托盘移载单元3或组件输出单元2上进行,但所述第一排电池串排版与所述最后一排电池串排版不全都在托盘移载单元3上进行;且在进行第一排电池串排版或进行最后一排电池串排版的过程中,托盘移载单元3完成从组件输出单元2下方返回至组件输入单元1下方的移动动作;在组件输入单元1上的光伏组件被托盘移载单元3抬起至该光伏组件上最后一排电池串排版结束的这段时间内,下一块光伏组件完成在组件输入单元1上的输入到位与位置归正动作。

11.按照上述的方法,本实施例提供了高速排版方法的一种具体实施方式,本实施例是第一排电池串排版在组件输入单元1上进行,最后一排电池串排版在组件输出单元2上进行,中间排电池串排版在托盘移载单元3上进行,其具体包括以下步骤:s1、光伏组件101从组件输入单元1的一端沿所述第一方向输送到位,并归正好位置;s2、排版移载单元4吸附合格的电池串放置到光伏组件上完成第一排电池串的排版;s3、在步骤s1~s2进行的过程中,托盘移载单元3伸入至组件输入单元1的下方完成就位;

s4、步骤s2结束后,托盘移载单元3将光伏组件向上抬起高于组件输入单元1设定高度,该设定高度大于光伏组件的厚度,以便下一块光伏组件能够顺利进入;s5、托盘移载单元3支撑光伏组件沿所述第二方向移动一个设定步距,所述设定步距为一个电池片的宽度;s6、排版移载单元4吸附合格的电池串放置到光伏组件上完成下一排电池串的排版;s7、重复步骤s5~s6多次,完成中间排电池串的排版,当要进行最后一排电池串排版时,停止重复;s8、托盘移载单元3支撑光伏组件下降将其放置于组件输出单元2上,完成光伏组件的转移;该光伏组件放置到组件输出单元2上后不影响下一块光伏组件的输入;此处的“不影响下一块光伏组件的输入”可以为水平平面内的不影响或者是高度上的不影响。例如,在一实施例中,组件输入单元1与组件输出单元2之间的输送平面具有高度差,该高度差大于光伏组件的厚度,在此结构设计下,放置在组件输出单元2上的光伏组件不会与输入到组件输入单元1上的下一块光伏组件发生碰撞干涉;组件输出单元2上的光伏组件与组件输入单元1上的光伏组件在高度空间上允许具有重叠部分,这样可以缩小组件输入单元1与组件输出单元2之间的间距,使得排版机在所述第二方向上的尺寸缩小,节省空间;待完成光伏组件上最后一排电池串的排版后,该光伏组件则会被组件输出单元2输出出去,消除两片光伏组件在高度空间上的重叠,为下一块光伏组件的上升避让空间。组件输出单元2上的光伏组件与组件输入单元1上的光伏组件在高度空间上也可以不具有重叠部分。

12.在另一实施例中,组件输入单元1与组件输出单元2的输送平面平齐,组件输出单元2上的光伏组件与组件输入单元1上的光伏组件在水平平面上存在间隙而互不干涉。

13.s9、排版移载单元4吸附合格的电池串放置到光伏组件上完成最后一排电池串的排版,之后通过组件输出单元2将其输出;s10、在步骤s5~s9进行的过程中,完成下一块光伏组件的输入与归正,即下一块光伏组件输入到组件输入单元1上到位,并归正好位置;s11、步骤s9结束后,下一块光伏组件已经输入到位并归正,排版移载单元4吸附合格的电池串放置到下一块光伏组件上,完成下一块光伏组件上第一排电池串的排版,进而实现了连续的排版动作,消除了准备下一块光伏组件排版时所损耗的节拍时间,整个排版动作的主控时间主要在于排版移载单元4进行取电池串、引线裁切以及排版移载这些动作所耗费的时间,而不会因为等待下一块光伏组件的输入、位置归正以及托盘移载单元3的复位而停止排版动作,降低排版效率;s12、在步骤s9与步骤s11进行的过程中,托盘移载单元3下降至组件输出单元2的下方并返回至组件输入单元1下方,完成就位。

14.上述排版步骤中,排版移载单元4可以配置两套,同时拾取两个电池串,执行一次排版动作即可完成一排电池串的排版,相比于现有技术中的单个机器人排版,效率提升一倍以上。

15.为了实现托盘移载单元3的动作需求——将组件输入单元1上的光伏组件向上托起,在组件输出单元2的上方空间内沿所述第二方向按照设定步距移动,之后将光伏组件放

置到组件输出单元2上,然后下降至组件输出单元2的下方沿所述第二方向移动返回至组件输入单元1的下方,本实施例对托盘移载单元3进行了合理的结构设计。具体的,托盘移载单元3包括第一支撑板31、驱动第一支撑板31沿所述第二方向运动的驱动件32、固定在第一支撑板31上的气缸33以及受气缸33驱动进行上下运动且用于支撑光伏组件的支撑架组34,支撑架组34受气缸33驱动在组件输出单元2的上方位置与下方位置之间进行位置切换。驱动件32、第一支撑板31以及气缸33均设置在组件输出单元2的下方,以便托盘移载单元3能够缩回至组件输出单元2的下方沿所述第二方向移动返回至组件输入单元1的下方。

16.为了便于支撑架组34能够伸入至组件输入单元1下方将光伏组件向上托起,并能够在组件输出单元2内进行上下运动,支撑架组34包括受气缸33驱动进行上下运动的第二支撑板341、固定在第二支撑板341上且与所述第一方向平行的支撑杆342、间隔设置在支撑杆342上的若干支撑立杆343、一端固定在支撑立杆343上且另一端水平平行于所述第二方向延伸伸出的支撑托杆344,支撑托杆344悬挑设置在支撑立杆343的顶端且朝组件输入单元1方向延伸伸出。组件输出单元2具有沿所述第二方向贯通的第一避让间隙21,支撑立杆343与支撑托杆344穿插分布在第一避让间隙21中,支撑杆342位于组件输出单元2的下方。

17.组件输入单元1上形成有供支撑托杆344伸入至组件输入单元1下方并能向上移动至组件输入单元1上方的第二避让间隙(图中未标示)。

18.当支撑立杆343靠近组件输入单元1时,则悬挑伸出的支撑托杆344便可逐渐的伸入到组件输入单元1中,且伸入到光伏组件的下方,当支撑托杆344远离组件输入单元1时,则支撑托杆344可以逐渐回缩至组件输出单元2的输送区段中,通过上下运动即可将光伏组件放置到组件输出单元2的输送平面上。配合驱动件32驱动支撑架组34即可实现等步距的移动,满足排版移载需求。

19.本实施例还提供了一种光伏组件高速排版设备100,其包括满足上述排版方法所述排版需求的组件输入单元1、组件输出单元2、托盘移载单元3以及排版移载单元4。

20.实施例2:请参照图1-图4、图7-图8,本实施例提供了高速排版方法的另一种具体实施方式,本实施例是第一排电池串排版在组件输入单元1上进行,中间排电池串排版和最后一排电池串排版均在托盘移载单元3上进行,其具体包括以下步骤:s1、光伏组件101从组件输入单元1的一端沿所述第一方向输送到位,并归正好位置;s2、排版移载单元4吸附合格的电池串放置到光伏组件上完成第一排电池串的排版;s3、在步骤s1~s2进行的过程中,托盘移载单元3伸入至组件输入单元1的下方完成就位;s4、步骤s2结束后,托盘移载单元3将光伏组件向上抬起高于组件输入单元1设定高度,该设定高度大于光伏组件的厚度,以便下一块光伏组件能够顺利进入;s5、托盘移载单元3支撑光伏组件沿所述第二方向移动一个设定步距,所述设定步距为一个电池片的宽度;s6、排版移载单元4吸附合格的电池串放置到光伏组件上完成下一排电池串的排版;

s7、重复步骤s5~s6多次,完成中间排电池串排版和最后一排电池串排版;s8、托盘移载单元3支撑光伏组件下降将其放置于组件输出单元2上,完成光伏组件的转移;s9、组件输出单元2将排版完成的光伏组件输出;s10、在步骤s5~s9进行的过程中,完成下一块光伏组件的输入与归正,即下一块光伏组件输入到组件输入单元1上到位,并归正好位置;s11、步骤s9结束后,下一块光伏组件已经输入到位并归正,排版移载单元4吸附合格的电池串放置到下一块光伏组件上,完成下一块光伏组件上第一排电池串的排版,进而实现了连续的排版动作;s12、在步骤s9与步骤s11进行的过程中,托盘移载单元3下降至组件输出单元2的下方并返回至组件输入单元1下方,完成就位。

21.实施例3:请参照图1-图4、图9-图10,本实施例提供了高速排版方法的又一种具体实施方式,本实施例是第一排电池串排版和中间排电池串排版均在托盘移载单元3上进行,最后一排电池串排版在组件输出单元2上进行,其具体包括以下步骤:s1、光伏组件101从组件输入单元1的一端沿所述第一方向输送到位,并归正好位置;s2、在步骤s1进行的过程中,托盘移载单元3伸入至组件输入单元1的下方完成就位;s3、托盘移载单元3将光伏组件向上抬起高于组件输入单元1设定高度,该设定高度大于光伏组件的厚度,以便下一块光伏组件能够顺利进入;s4、排版移载单元4吸附合格的电池串放置到光伏组件上完成第一排电池串的排版;在第一电池串排版之前,托盘移载单元3支撑光伏组件至设定高度后也可以沿所述第二方向移动一个距离至设定的排版位置;s5、托盘移载单元3支撑光伏组件沿所述第二方向移动一个设定步距,所述设定步距为一个电池片的宽度;s6、排版移载单元4吸附合格的电池串放置到光伏组件上完成下一排电池串的排版;s7、重复步骤s5~s6多次,完成中间排电池串的排版,当要进行最后一排电池串排版时,停止重复;s8、托盘移载单元3支撑光伏组件下降将其放置于组件输出单元2上,完成光伏组件的转移;s9、排版移载单元4吸附合格的电池串放置到光伏组件上完成最后一排电池串的排版,之后通过组件输出单元2将其输出;s10、在步骤s5~s9进行的过程中,完成下一块光伏组件的输入与归正,即下一块光伏组件输入到组件输入单元1上到位,并归正好位置;s11、步骤s9结束后,下一块光伏组件已经输入到位并归正,排版移载单元4吸附合格的电池串放置到下一块光伏组件上,完成下一块光伏组件上第一排电池串的排版,进而实现了连续的排版动作;

s12、在步骤s9与步骤s11进行的过程中,托盘移载单元3下降至组件输出单元2的下方并返回至组件输入单元1下方,完成就位。

22.上述三种实施例中,排版移载单元4排版第一排电池串、中间排电池串以及最后一排电池串时,其放置电池串的位置可以相同也可以不同。例如排版第一排电池串与中间排电池串时,排版移载单元4放置电池串的位置相同,而排版最后一排电池串时放置电池串的位置不同;或排版中间排电池串与最后一排电池串时,排版移载单元4放置电池串的位置相同,而排版第一排电池串时放置电池串的位置不同;或排版第一排电池串、中间排电池串以及最后一排电池串时,排版移载单元4放置电池串的位置均相同。在排版时,尽量减少排版移载单元4摆放电池串时位置的变化,一方面降低编程难度,另一方面提高排版精度;且排版时排版移载单元4沿所述第二方向移载的距离应尽可能的减小,缩短拾取电池串移载的时间,提高排版效率,本方法中,将多排的电池串排版时的放置位置设置在同一处,其中一个功效就是缩短拾取电池串移载时间提高排版效率。

23.本方法将第一排电池串排版与最后一排电池串排版对托盘移载单元的占用错开,即将第一排电池串排版设计到在组件输入单元1上进行,或将最后一排电池串排版设计到在组件输出单元2上进行,解放对托盘移载单元3的占用,并利用这段时间,完成托盘移载单元3从组件输出单元2中返回至组件输入单元1下方就位的动作,不额外占用电池串排版时间;且组件输入单元1上的光伏组件被抬起后且在进行下一块光伏组件排版之前的这段时间内就完成了下一块光伏组件的输入到位与位置归正动作,也不额外占用电池串排版时间,上一块光伏组件排版完成后,排版移载单元4可以连续的进行下一块光伏组件的排版,中间无需等待,消除了准备下一块光伏组件排版时所损耗的节拍时间,实现了连续排版工艺,提高了排版效率。

24.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。