1.本实用新型属于风扇电机安装技术领域,尤其涉及一种风扇电机壳用底板的固定结构。

背景技术:

2.电机风扇是一种具有风扇毂和叶片的电机,沿风扇毂外圆周并有均匀分布的槽,叶片插在槽中,经焊接、粘接等永久性联接方法使叶片与风扇毂成为一体,风扇应用在生产生活中的多个领域。

3.对比文件cn210724393u公开了一种风扇电机壳连接结构,包括电机壳和电机固定安装板,所述电机壳前端开口,所述电机固定安装板设置于所述开口处,所述电机固定安装板上设置有固定锁紧装置,所述电机壳上设置有连接所述固定锁紧装置的螺钉或者多角螺母,通过在电机壳上设置螺钉或者多角螺母配合电机固定安装板上的固定锁紧装置进行锁紧,利于从电机壳后面安装和拆卸,直接取下电机壳进行维修电机,维修方便。

4.基于上述对比文件的检索,以及结合相关现有技术,现有技术存在的问题是:该方案采用相同方向的多个螺钉进行固定,在安装过程中,需要先将电机固定安装板放置到风扇电机壳上的安装槽中,然后沿对角线方向安装螺钉,该方案的电机壳组装效率还有较大的提升空间,而且螺钉的安装方向与电机轴是相同的,在电机使用时会产生一定的振动,当电机长时间使用后,部分螺钉容易产生松动,会影响风扇的正常使用。

技术实现要素:

5.针对现有技术存在的问题,本实用新型提供了一种风扇电机壳用底板的固定结构,具备环形翻边与安装槽之间的嵌合式安装跟螺丝组合更牢固,改进后生产制造组装时效率更高,传统的结构组装时要先对角打螺丝固定了才能进行逐个螺丝打紧固定,改进后的嵌合式组合在打螺丝是不用先进行对角固定的优点,解决了现有采用相同方向的多个螺钉进行固定,在安装过程中,需要先将电机固定安装板放置到风扇电机壳上的安装槽中,然后沿对角线方向安装螺钉,该方案的电机壳组装效率还有较大的提升空间,而且螺钉的安装方向与电机轴是相同的,在电机使用时会产生一定的振动,当电机长时间使用后,部分螺钉容易产生松动,会影响风扇的正常使用的问题。

6.本实用新型是这样实现的,一种风扇电机壳用底板的固定结构,包括风扇电机壳和电机固定安装板,所述风扇电机壳的一端开口,所述电机固定安装板设置于开口处,所述电机固定安装板与风扇电机壳之间设有连接结构;

7.所述连接结构包括设于风扇电机壳开口一侧的内固定板、设于内固定板外侧的外固定板、设于内固定板与外固定板之间的安装槽、设于电机固定安装板上的环形翻边、设于环形翻边中下部的第一连接耳以及设于环形翻边中上部的第二连接耳,所述环形翻边与电机固定安装板垂直,所述第一连接耳与环形翻边垂直,所述第二连接耳连接在环形翻边远离电机固定安装板的一端面上。

8.作为本实用新型优选的,所述第一连接耳的数量为两个,两个所述第一连接耳对称分布在电机固定安装板的两侧,所述第一连接耳上设有环形翻边平行的第一连接孔,所述风扇电机壳上设有与第一连接孔相配合的第二连接孔。

9.作为本实用新型优选的,所述第二连接耳的数量为两个,两个所述第二连接耳与两个第一连接耳等间距排布在电机固定安装板外侧,所述第二连接耳上设有第三连接孔,所述内固定板与外固定板上分别设有与第三连接孔相配合的第四连接孔。

10.作为本实用新型优选的,所述第二连接耳与环形翻边之间的夹角为0.5度。

11.作为本实用新型优选的,所述第二连接耳远离环形翻边的一端为梯形,所述安装槽的内部设有与第二连接耳相配合的插槽。

12.作为本实用新型优选的,所述第二连接耳的一端且朝向风扇电机壳内部的一侧设有卡凸,所述插槽的内部设有卡槽。

13.与现有技术相比,本实用新型的有益效果如下:

14.1、本实用新型通过设置风扇电机壳、电机固定安装板、开口和连接结构,开口位于风扇电机壳与电机固定安装板的连接处,风扇上的电机首先固定到电机固定安装板上,然后将电机以及电机固定安装板安装到风扇电机壳上,内固定板和外固定板与风扇电机壳一体成型,内固定板与外固定板之间的空间形成安装槽,环形翻边与电机固定安装板一体成型,环形翻边能够插到安装槽内,第一连接耳和第二连接耳分别固定在环形翻边上,环形翻边与电机固定安装板垂直,第一连接耳与环形翻边垂直,第二连接耳连接在环形翻边远离电机固定安装板的一端面上,使第一连接耳和第二连接耳的受力方向不同,避免现有的安装方式所出现的震动螺丝脱落的问题,环形翻边与安装槽之间的嵌合式安装跟螺丝组合更牢固,改进后生产制造组装时效率更高,传统的结构组装时要先对角打螺丝固定了才能进行逐个螺丝打紧固定,改进后的嵌合式组合在打螺丝是不用先进行对角固定。

15.2、本实用新型通过设置第一连接孔和第二连接孔,第一连接孔和第二连接孔之间可以通过螺丝螺母进行固定,也可以采用自攻螺钉进行固定,通过第一连接孔和第二连接孔,使风扇电机壳与电机固定安装板的中下部进行进一步固定,两个第一连接耳分别位于风扇电机壳中下部的两侧,能够分担风扇电机转动时的压力,由于第一连接孔和第二连接孔的方向与电机同轴,能够避免出现因电机震动而造成风扇电机壳与电机固定安装板之间的竖直方向上的松动。

16.3、本实用新型通过设置第三连接孔和第四连接孔,第三连接孔和第四连接孔之间可以通过螺丝螺母进行固定,也可以采用自攻螺钉进行固定,通过第三连接孔和第四连接孔,使风扇电机壳与电机固定安装板的中上部进行进一步固定,两个第二连接耳分别位于风扇电机壳顶部的两侧,能够分担风扇电机转动时的压力,由于第三连接孔和第四连接孔的方向朝向电机轴,能够避免出现因电机震动而造成风扇电机壳与电机固定安装板之间的水平方向上的松动。

17.4、本实用新型通过在第二连接耳与环形翻边之间设置较小的夹角,使第二连接耳能够向内固定板方向产生微小的形变,使电机固定安装板能够更为紧凑的卡在安装槽中,方便电机固定安装板的安装。

18.5、本实用新型通过设置插槽,端部为梯形的第二连接耳能够方便插到安装槽中,插槽与第二连接耳的端部插接,能够进一步限定电机固定安装板的角度,方便安装。

19.6、本实用新型通过设置卡凸和卡槽,卡凸位于第二连接耳端部的内侧,卡槽位于插槽的内部,卡凸能够卡到卡槽中,能够进一步的限定电机固定安装板的位置,方便电机固定安装板的组装。

附图说明

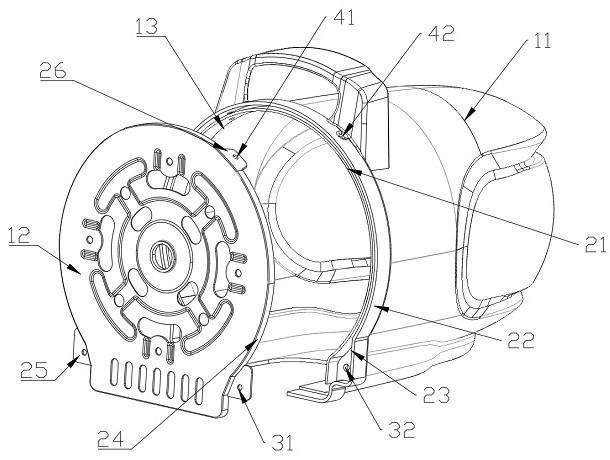

20.图1是本实用新型实施例提供的结构示意图;

21.图2是本实用新型实施例提供的爆炸图一;

22.图3是本实用新型实施例提供的爆炸图二;

23.图4是本实用新型实施例提供的左视图;

24.图5是本实用新型实施例提供的图4中a-a处的剖面图;

25.图6是本实用新型实施例提供的图5中a处的放大图;

26.图7是本实用新型实施例提供的图6中b处的放大图。

27.图中:11、风扇电机壳;12、电机固定安装板;13、开口;21、内固定板;22、外固定板;23、安装槽;24、环形翻边;25、第一连接耳;26、第二连接耳;31、第一连接孔;32、第二连接孔;41、第三连接孔;42、第四连接孔;5、插槽;61、卡凸;62、卡槽。

具体实施方式

28.为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹例举以下实施例,并配合附图详细说明如下。

29.下面结合附图对本实用新型的结构作详细的描述。

30.如图1至图7所示,本实用新型实施例提供的一种风扇电机壳用底板的固定结构,包括风扇电机壳11和电机固定安装板12,所述风扇电机壳11的一端开口13,所述电机固定安装板12设置于开口13处,所述电机固定安装板12与风扇电机壳11之间设有连接结构;

31.所述连接结构包括设于风扇电机壳11开口13一侧的内固定板21、设于内固定板21外侧的外固定板22、设于内固定板21与外固定板22之间的安装槽23、设于电机固定安装板12上的环形翻边24、设于环形翻边24中下部的第一连接耳25以及设于环形翻边24中上部的第二连接耳26,所述环形翻边24与电机固定安装板12垂直,所述第一连接耳25与环形翻边24垂直,所述第二连接耳26连接在环形翻边24远离电机固定安装板12的一端面上。

32.本实用新型通过设置风扇电机壳11、电机固定安装板12、开口13和连接结构,开口13位于风扇电机壳11与电机固定安装板12的连接处,风扇上的电机首先固定到电机固定安装板12上,然后将电机以及电机固定安装板12安装到风扇电机壳11上,内固定板21和外固定板22与风扇电机壳11一体成型,内固定板21与外固定板22之间的空间形成安装槽23,环形翻边24与电机固定安装板12一体成型,环形翻边24能够插到安装槽23内,第一连接耳25和第二连接耳26分别固定在环形翻边24上,环形翻边24与电机固定安装板12垂直,第一连接耳25与环形翻边24垂直,第二连接耳26连接在环形翻边24远离电机固定安装板12的一端面上,使第一连接耳25和第二连接耳26的受力方向不同,避免现有的安装方式所出现的震动螺丝脱落的问题,环形翻边24与安装槽23之间的嵌合式安装跟螺丝组合更牢固,改进后生产制造组装时效率更高,传统的结构组装时要先对角打螺丝固定了才能进行逐个螺丝打紧固定,改进后的嵌合式组合在打螺丝是不用先进行对角固定。

33.参考图2,所述第一连接耳25的数量为两个,两个所述第一连接耳25对称分布在电机固定安装板12的两侧,所述第一连接耳25上设有环形翻边24平行的第一连接孔31,所述风扇电机壳11上设有与第一连接孔31相配合的第二连接孔32。

34.采用上述方案:通过设置第一连接孔31和第二连接孔32,第一连接孔31和第二连接孔32之间可以通过螺丝螺母(图中未示出)进行固定,也可以采用自攻螺钉进行固定,通过第一连接孔31和第二连接孔32,使风扇电机壳11与电机固定安装板12的中下部进行进一步固定,两个第一连接耳25分别位于风扇电机壳11中下部的两侧,能够分担风扇电机转动时的压力,由于第一连接孔31和第二连接孔32的方向与电机同轴,能够避免出现因电机震动而造成风扇电机壳11与电机固定安装板12之间的竖直方向上的松动。

35.参考图2,所述第二连接耳26的数量为两个,两个所述第二连接耳26与两个第一连接耳25等间距排布在电机固定安装板12外侧,所述第二连接耳26上设有第三连接孔41,所述内固定板21与外固定板22上分别设有与第三连接孔41相配合的第四连接孔42。

36.采用上述方案:通过设置第三连接孔41和第四连接孔42,第三连接孔41和第四连接孔42之间可以通过螺丝螺母(图中未示出)进行固定,也可以采用自攻螺钉进行固定,通过第三连接孔41和第四连接孔42,使风扇电机壳11与电机固定安装板12的中上部进行进一步固定,两个第二连接耳26分别位于风扇电机壳11顶部的两侧,能够分担风扇电机转动时的压力,由于第三连接孔41和第四连接孔42的方向朝向电机轴,能够避免出现因电机震动而造成风扇电机壳11与电机固定安装板12之间的水平方向上的松动。

37.参考图6,所述第二连接耳26与环形翻边24之间的夹角为0.5度。

38.采用上述方案:通过在第二连接耳26与环形翻边24之间设置较小的夹角,使第二连接耳26能够向内固定板21方向产生微小的形变,使电机固定安装板12能够更为紧凑的卡在安装槽23中,方便电机固定安装板12的安装。

39.参考图7,所述第二连接耳26远离环形翻边24的一端为梯形,所述安装槽23的内部设有与第二连接耳26相配合的插槽5。

40.采用上述方案:通过设置插槽5,端部为梯形的第二连接耳26能够方便插到安装槽23中,插槽5与第二连接耳26的端部插接,能够进一步限定电机固定安装板12的角度,方便安装。

41.参考图7,所述第二连接耳26的一端且朝向风扇电机壳11内部的一侧设有卡凸61,所述插槽5的内部设有卡槽62。

42.采用上述方案:通过设置卡凸61和卡槽62,卡凸61位于第二连接耳26端部的内侧,卡槽62位于插槽5的内部,卡凸61能够卡到卡槽62中,能够进一步的限定电机固定安装板12的位置,方便电机固定安装板12的组装。

43.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

44.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,

可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。