1.本技术涉及半导体技术领域,具体而言,涉及一种半导体结构的制作方法以及半导体结构。

背景技术:

2.半导体器件的特征尺寸(cd,critical dimension)进入深亚微米阶段后,为了得到更快的运算速度、更大的数据存储量以及更多的功能,这就要求半导体器件的集成度需要不断提高,同时金属层的层数和密度随之不断增加。随着制程线宽尺寸的不断缩小,缺陷(defect)是半导体芯片良率的重要影响因素。

3.当前金属薄膜工艺,以铝金属工艺为例,在衬底上依次沉积低温铝层、高温铝层以及抗反射层(arc,anti-reflection coating)材料。现有铝金属工艺由于沉积高温铝层的工艺为一步沉积法,高温下铝颗粒变大,导致须状缺陷(whisker defect)的存在,进而影响芯片良率。以铜金属工艺为例,沉积铜种子层和电镀工艺,在cd尺寸较小时,容易在通孔中填充铜金属时产生空洞缺陷(void defect),进而影响芯片良率。

4.因此,亟需一种减少金属薄膜工艺中缺陷的方法。

5.在背景技术部分中公开的以上信息只是用来加强对本文所描述技术的背景技术的理解,因此,背景技术中可能包含某些信息,这些信息对于本领域技术人员来说并未形成在本国已知的现有技术。

技术实现要素:

6.本技术的主要目的在于提供一种半导体结构的制作方法以及半导体结构,以解决现有技术中金属薄膜工艺中缺陷较多的问题。

7.为了实现上述目的,根据本技术的一个方面,提供了一种半导体结构的制作方法,包括:提供基底,所述基底包括衬底、绝缘层、介质层、凹槽以及阻挡层,所述绝缘层位于所述衬底的表面上,所述介质层位于所述绝缘层的远离所述衬底的表面上,所述凹槽位于所述介质层中,所述阻挡层至少位于所述凹槽的内壁上;在所述阻挡层的裸露表面交替沉积第一金属材料层和第二金属材料层,以形成金属层,所述金属层的远离所述基底的表面为所述第一金属材料层,所述第二金属材料层的沉积温度高于所述第一金属材料层的沉积温度。

8.进一步地,形成所述金属层的步骤包括:在所述阻挡层的表面进行多次交替沉积工艺,以形成所述金属层,所述交替沉积工艺包括沉积一次所述第一金属材料层和沉积一次所述第二金属材料层,所述交替沉积工艺的次数为2次~10次。

9.进一步地,所述交替沉积工艺还包括:在沉积所述第二金属材料层的步骤之后,对所述第二金属材料层进行冷却处理。

10.进一步地,在形成所述金属层的步骤之前,所述方法还包括:在所述阻挡层的裸露表面上形成粘合层。

11.进一步地,在形成所述金属层的步骤之后,所述方法还包括:在所述金属层的裸露表面形成抗反射层。

12.进一步地,所述第一金属材料层的沉积温度范围在100℃~210℃。

13.进一步地,所述第二金属材料层的沉积温度范围在310℃~600℃。

14.进一步地,所述第一金属材料层的材料和所述第二金属材料层的材料均包括以下至少之一:铝、铜、钨以及钛。

15.进一步地,所述阻挡层的材料包括以下之一:氮化钽、钽以及氮化钛。

16.进一步地,所述凹槽的深度范围为50nm~2000nm,所述凹槽在垂直于所述衬底的厚度方向的宽度范围为10nm~500nm。

17.根据本技术的另一方面,提供了一种半导体结构,包括基底和金属层,其中,所述基底包括衬底、绝缘层、介质层、凹槽以及阻挡层,所述绝缘层位于所述衬底的表面上,所述介质层位于所述绝缘层的远离所述衬底的表面上,所述凹槽位于所述介质层中,所述阻挡层至少位于所述凹槽的内壁上;所述金属层位于所述阻挡层的表面上,所述金属层包括交替层叠的第一金属材料层和第二金属材料层,所述金属层的远离所述基底的表面为所述第一金属材料层,所述第二金属材料层的沉积温度高于所述第一金属材料层的沉积温度。

18.应用本技术的技术方案,所述半导体结构的制作方法中,首先,提供基底,所述基底包括衬底、绝缘层、介质层、凹槽以及阻挡层,所述绝缘层位于所述衬底的表面上,所述介质层位于所述绝缘层的远离所述衬底的表面上,所述凹槽位于所述介质层中,所述阻挡层至少位于所述凹槽的内壁上;之后,在所述阻挡层的裸露表面交替沉积第一金属材料层和第二金属材料层,以形成金属层,所述金属层的远离所述基底的表面为所述第一金属材料层,所述第二金属材料层的沉积温度高于所述第一金属材料层的沉积温度。该方法交替沉积第一金属材料层和第二金属材料层,第二金属材料层的沉积温度比第一金属材料层高,高温生长第二金属材料层易形成较大颗粒从而产生须状缺陷,且高温时间越长缺陷越多,该方法通过循环交替生长高温的第二金属材料层,使得每个高温第二金属材料层的生长时间变短,同时,最后一层生长低温第一金属材料层,从而减少金属层表面须状缺陷的产生,进而解决了现有技术中金属薄膜工艺中缺陷较多的问题。

附图说明

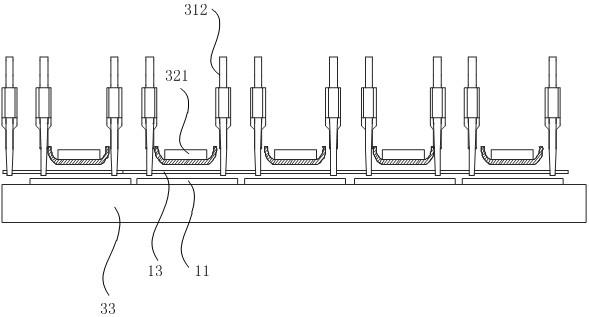

19.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:图1示出了根据本技术的一种实施例的半导体结构的制作方法的流程图;图2示出了根据本技术的一种实施例的基底的结构示意图;图3示出了根据本技术的一种实施例的半导体结构的示意图;图4示出了根据本技术的另一种实施例的半导体结构的示意图;图5示出了根据本技术的又一种实施例的半导体结构的示意图。

20.其中,上述附图包括以下附图标记:101、衬底;102、绝缘层;103、介质层;104、凹槽;105、阻挡层;106、粘合层;201、第一金属材料层;202、第二金属材料层;301、抗反射层。

具体实施方式

21.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

22.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

23.应该理解的是,当元件(诸如层、膜、区域、或衬底)描述为在另一元件“上”时,该元件可直接在该另一元件上,或者也可存在中间元件。而且,在说明书以及权利要求书中,当描述有元件“连接”至另一元件时,该元件可“直接连接”至该另一元件,或者通过第三元件“连接”至该另一元件。

24.正如背景技术所介绍的,现有技术中金属薄膜工艺中缺陷较多的问题,为了解决如上问题,本技术提出了一种半导体结构的制作方法以及半导体结构。

25.根据本技术的实施例,提供了一种半导体结构的制作方法。

26.图1是根据本技术实施例的半导体结构的制作方法的流程图。如图1所示,该方法包括以下步骤:步骤s101,提供基底,如图2所示,上述基底包括衬底101、绝缘层102、介质层103、凹槽104以及阻挡层105,上述绝缘层102位于上述衬底101的表面上,上述介质层103位于上述绝缘层102的远离上述衬底101的表面上,上述凹槽104位于上述介质层103中,上述阻挡层105至少位于上述凹槽104的内壁上;步骤s102,如图3所示,在上述阻挡层105的裸露表面交替沉积第一金属材料层201和第二金属材料层202,以形成金属层,上述金属层的远离上述基底的表面为上述第一金属材料层201,上述第二金属材料层202的沉积温度高于上述第一金属材料层201的沉积温度。

27.上述半导体结构的制作方法中,首先,提供基底,上述基底包括衬底、位于上述衬底的表面上的绝缘层、位于上述绝缘层的远离上述衬底的表面上的介质层、位于上述介质层中的凹槽以及至少位于上述凹槽的内壁上的阻挡层;之后,在上述阻挡层的裸露表面交替沉积第一金属材料层和第二金属材料层,以形成金属层,上述金属层的远离上述基底的表面为上述第一金属材料层,上述第二金属材料层的沉积温度高于上述第一金属材料层的沉积温度。该方法交替沉积第一金属材料层和第二金属材料层,第二金属材料层的沉积温度比第一金属材料层高,高温生长第二金属材料层易形成较大颗粒从而产生须状缺陷,且高温时间越长缺陷越多,该方法通过循环交替生长高温的第二金属材料层,使得每个高温第二金属材料层的生长时间变短,同时,最后一层生长低温第一金属材料层,从而减少金属层表面须状缺陷的产生,进而解决了现有技术中金属薄膜工艺中缺陷较多的问题。

28.实际应用中,在较低温度下沉积第一金属材料层时,金属晶粒较小,表面平整,在较高温度下沉积第二金属材料层,温度升高可以增加金属材料的台阶覆盖能力。

29.为了进一步减少缺陷的产生,本技术的另一种实施例中,形成上述金属层的步骤包括:在上述阻挡层的表面进行多次交替沉积工艺,以形成上述金属层,上述交替沉积工艺包括沉积一次上述第一金属材料层和沉积一次上述第二金属材料层,上述交替沉积工艺的

次数为2次~10次。

30.具体地,交替沉积工艺的次数越多,表面一次沉积的时间越短,也就是说一次沉积的厚度越薄,一种具体的实施例中,上述第一金属材料层的沉积时间在20s~30s,上述第二金属材料层的沉积时间在10s~20s,第一金属材料层在较低温度下沉积,形成的金属晶粒小,表面平整,再沉积较高温度的第二金属材料层,使得金属材料的台阶覆盖能力增加,而高温易产生较大颗粒产生缺陷影响表面状况,高温时间越长缺陷越多,因此第二金属材料层沉积的时间较短使得缺陷减少。

31.本技术的另一种实施例中,上述交替沉积工艺还包括:在沉积上述第二金属材料层的步骤之后,对上述第二金属材料层进行冷却处理。由于高温生长第二金属材料层,第二金属材料层中的应力较大,经过冷却处理可以使得第二金属材料层的内部应力得到有效释放。

32.实际应用中,由于第一金属材料层的表面较平整,也更加容易释放应力。另外,一种具体的实施例中,第一金属材料层的沉积厚度较第二金属材料层厚,更加有利于第二金属材料层的应力释放。交替沉积第一金属材料层和第二金属材料层时厚度越薄,也就是循环执行沉积和冷却的次数越多,且每次沉积第二金属材料层后冷却的时间越长,则更有利于第二金属材料层在沉积过程中而产生的内部应力的有效释放,也使得半导体结构的温度能够得到有效的降低和控制,从而使得金属层表面形成的缺陷越少,但是,考虑到整个半导体器件制程的效率,进行第一金属材料层沉积、第二金属材料层沉积以及冷却处理这三步的循环步骤可以循环2次~10次,本领域的技术人员可以根据实际情况以及最终所需沉积的金属层的厚度,协调每次沉积第一金属材料层的厚度、第二金属材料层的厚度以及冷却时间。

33.为了保证金属层与阻挡层之间的牢固接触,本技术的另一种实施例中,在形成上述金属层的步骤之前,上述方法还包括:如图5所示,在上述阻挡层105的裸露表面上形成粘合层106。

34.具体地,上述粘合层的材料可以是钛和氮化钛的混合物,可以采用钛与氮化钛同时沉积的工艺操作方式,使得两种材料混合均匀。

35.本技术的另一种实施例中,在形成上述金属层的步骤之后,上述方法还包括:如图4所示,在上述金属层的裸露表面形成抗反射层301。在金属层上形成抗反射层可以保护金属层在后续的刻蚀工艺中不会累积电荷,进而可以保护了半导体器件不会受到等离子体电荷的击穿而损伤。

36.实际应用中,上述抗反射层的材料可以但不限于是sion。

37.为了保证金属层具有一定的台阶覆盖能力,本技术的另一种实施例中,上述第一金属材料层的沉积温度范围在100℃~210℃。

38.本技术的另一种实施例中,上述第二金属材料层的沉积温度范围在310℃~600℃。温度过高形成的缺陷过多,影响半导体的良率。

39.具体地,在金属层的生长过程中,沉积温度的升高可以增加金属层的台阶覆盖能力,但是同时金属层中的应力会增加,温度过低,则金属层的台阶覆盖能力差,而温度过高,金属层中应力大,因此,综合考量,在沉积第一金属材料层时,沉积温度范围在100℃~210℃有利于金属层的生长,使得第一金属材料层的晶粒小且表面平整,第二金属材料层的温度

在310℃~600℃有利于提升金属层的台阶覆盖能力,同时产生的应力可以释放。

40.本技术的另一种实施例中,上述第一金属材料层的材料和上述第二金属材料层的材料均包括以下至少之一:铝、铜、钨以及钛。具体地,第一金属材料层和第二金属材料层并不限于上述铝、铜、钨以及钛。

41.为了防止后续沉积金属层的工艺中产生的鸟嘴效应对半导体结构的破坏,以及防止金属层的同向扩散,本技术的另一种实施例中,上述阻挡层的材料包括以下之一:氮化钽、钽以及氮化钛。

42.本技术的另一种实施例中,上述凹槽的深度范围为50nm~2000nm,上述凹槽在垂直于上述衬底的厚度方向的宽度范围为10nm~500nm。本领域的技术人员可以根据实际需求对凹槽的大小进行设置。

43.根据本技术的另一方面,提供了一种半导体结构,包括基底和金属层,其中,如图3所示,上述基底包括衬底101、绝缘层102、介质层103、凹槽以及阻挡层105,上述绝缘层102位于上述衬底101的表面上,上述介质层103位于上述绝缘层102的远离上述衬底101的表面上,上述凹槽位于上述介质层103中,阻挡层105至少位于上述凹槽的内壁上;上述金属层位于上述阻挡层105的表面上,上述金属层包括交替层叠的第一金属材料层201和第二金属材料层202,上述金属层的远离上述基底的表面为上述第一金属材料层201,上述第二金属材料层202的沉积温度高于上述第一金属材料层201的沉积温度。

44.上述半导体结构,包括基底和金属层,其中,上述基底包括衬底、位于上述衬底的表面上的绝缘层、位于上述绝缘层的远离上述衬底的表面上的介质层、位于上述介质层中的凹槽以及至少位于上述凹槽的内壁上的阻挡层;上述金属层位于上述阻挡层的表面上,上述金属层包括交替层叠的第一金属材料层和第二金属材料层,上述金属层的远离上述基底的表面为上述第一金属材料层,上述第二金属材料层的沉积温度高于上述第一金属材料层的沉积温度。该半导体结构的金属层包括交替层叠的第一金属材料层和第二金属材料层,第二金属材料层的沉积温度比第一金属材料层高,同时,最后一层生长低温第一金属材料层,从而减少金属层表面须状缺陷的产生,进而解决了现有技术中金属薄膜工艺中缺陷较多的问题。

45.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例对本技术的技术方案进行详细说明。

实施例

46.该实施例中的半导体结构的制作方法包括以下过程:首先,提供基底,如图2所示,上述基底包括衬底101、绝缘层102、介质层103、凹槽104以及阻挡层105,上述绝缘层102位于上述衬底101的表面上,上述介质层103位于上述绝缘层102的远离上述衬底101的表面上,上述凹槽104位于上述介质层103中,上述阻挡层105至少位于上述凹槽104的内壁上。上述凹槽的深度范围为50nm~2000nm,上述凹槽在垂直于上述衬底的厚度方向的宽度范围为10nm~500nm,上述阻挡层的材料包括以下之一:氮化钽、钽以及氮化钛。

47.之后,如图4所示,在上述阻挡层105的裸露表面上形成粘合层106,上述粘合层的材料可以是钛和氮化钛的混合物,可以采用钛与氮化钛同时沉积的工艺操作方式,使得两

种材料混合均匀。

48.之后,如图4所示,在上述粘合层106的裸露表面上,沉积第一金属材料层201,在第一金属材料层201的裸露表面沉积第二金属材料层202,再对上述第二金属材料层202进行冷却处理,进行第一金属材料层沉积、第二金属材料层沉积以及冷却处理这三步的循环步骤可以循环2次~10次,以形成金属层。上述金属层的远离上述基底的表面为上述第一金属材料层201,上述第二金属材料层202的沉积温度高于上述第一金属材料层201的沉积温度,具体地,上述第一金属材料层的沉积温度范围在100℃~210℃,上述第二金属材料层的沉积温度范围在310℃~600℃,上述第一金属材料层的沉积时间在20s~30s,上述第二金属材料层的沉积时间在10s~20s,上述第一金属材料层的材料和上述第二金属材料层的材料均包括以下至少之一:铝、铜、钨以及钛。

49.最后,如图5所示,在上述金属层的裸露表面形成抗反射层301。上述抗反射层的材料可以但不限于是sion。

50.在本发明的上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

51.从以上的描述中,可以看出,本技术上述的实施例实现了如下技术效果:1)、本技术的上述半导体结构的制作方法中,首先,提供基底,上述基底包括衬底、位于上述衬底的表面上的绝缘层、位于上述绝缘层的远离上述衬底的表面上的介质层、位于上述介质层中的凹槽以及至少位于上述凹槽的内壁上的阻挡层;之后,在上述阻挡层的裸露表面交替沉积第一金属材料层和第二金属材料层,以形成金属层,上述金属层的远离上述基底的表面为上述第一金属材料层,上述第二金属材料层的沉积温度高于上述第一金属材料层的沉积温度。该方法交替沉积第一金属材料层和第二金属材料层,第二金属材料层的沉积温度比第一金属材料层高,高温生长第二金属材料层易形成较大颗粒从而产生须状缺陷,且高温时间越长缺陷越多,该方法通过循环交替生长高温的第二金属材料层,使得每个高温第二金属材料层的生长时间变短,同时,最后一层生长低温第一金属材料层,从而减少金属层表面须状缺陷的产生,进而解决了现有技术中金属薄膜工艺中缺陷较多的问题。

52.2)、本技术的上述半导体结构,包括基底和金属层,其中,上述基底包括衬底、位于上述衬底的表面上的绝缘层、位于上述绝缘层的远离上述衬底的表面上的介质层、位于上述介质层中的凹槽以及至少位于上述凹槽的内壁上的阻挡层;上述金属层位于上述阻挡层的表面上,上述金属层包括交替层叠的第一金属材料层和第二金属材料层,上述金属层的远离上述基底的表面为上述第一金属材料层,上述第二金属材料层的沉积温度高于上述第一金属材料层的沉积温度。该半导体结构的金属层包括交替层叠的第一金属材料层和第二金属材料层,第二金属材料层的沉积温度比第一金属材料层高,同时,最后一层生长低温第一金属材料层,从而减少金属层表面须状缺陷的产生,进而解决了现有技术中金属薄膜工艺中缺陷较多的问题。

53.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。