1.本发明涉及过滤材料领域,具体涉及一种抗酸腐蚀滤料及其制造工艺。

背景技术:

2.电力、冶金、化工等资源消耗型为主的重工业在创造巨大经济价值的同时,也带来了严重的环境污染。重工业产生的大气污染以高温烟气为主,主要污染物有二氧化硫、氮氧化物、粉尘颗粒等,这些污染物不但会对环境造成严重污染,吸入人体还会造成呼吸系统、心脑血管等方面的疾病。为了加大环保力度,国家环境保护标准日趋严格,因此,具有高效、耐高温、耐化学腐蚀、拒水拒油、使用寿命长等优点的滤料越来越受到瞩目。

3.耐高温滤料常用的原材料主要有玻璃纤维、芳纶纤维、聚酰亚胺纤维、聚苯硫醚纤维、聚四氟乙烯纤维,这些纤维通常能耐受200-300℃的高温烟气,但也存在各自的缺陷,有一定的使用局限性:玻璃纤维性脆、不耐折,在高温烟气过滤过程中易损坏;芳纶纤维易水解,使用寿命短;聚酰亚胺纤维具有很高的断裂强度、低伸长率以及良好的热稳定性、不燃烧性和绝缘性,对稀酸稳定,但存在耐水性差的缺点;聚四氟乙烯纤维耐各种化学腐蚀,几乎不受侵蚀,表面光滑,憎水抗结露但与其他物质相容性较差且耐蠕变性能较差,影响使用寿命。

4.本发明通过改性聚四氟乙烯纤维膜与改性聚酰亚胺纤维膜交联复合的方式,提高了聚四氟乙烯的抗蠕变性能,增强了聚酰亚胺的耐腐蚀性能,提高了滤料膜之间的搭接强度。

技术实现要素:

5.为了克服上述的技术问题,本发明的目的在于提供一种抗酸腐蚀滤料及其制造工艺,能有效过滤颗粒物,并能耐酸腐蚀,使用寿命长。

6.本发明的目的可以通过以下技术方案实现:

7.一种抗酸腐蚀滤料,包括三层结构,芯材为改性聚酰亚胺纤维膜,外层为改性聚四氟乙烯纤维膜。

8.一种抗酸腐蚀滤料制造工艺,包括如下步骤:

9.步骤s1、将无水四氢呋喃、4,4',4"-三氨基三苯甲烷、三乙胺加入反应釜a中,氮气保护,搅拌降温至0℃,滴加对甲苯磺酰氯的无水四氢呋喃溶液,保温反应1h,加入饱和氯化钠溶液淬灭反应,析出固体,过滤、水洗、干燥,得到中间体一;

10.步骤s2、将n,n-二甲基乙酰胺、中间体一、3,3',4,4'-二苯甲酮四甲酸二酐加入反应釜b中,室温搅拌5h,补加n,n-二甲基乙酰胺,将反应液倒入去离子水中,析出固体,过滤、水洗、干燥,得到聚酰胺酸;

11.步骤s3、将聚酰胺酸溶解在n,n-二甲基乙酰胺中,搅拌3h并陈化12h,通过静电纺丝得到聚酰胺酸纳米纤维无纺布膜,然后置于真空烘箱中80℃预烘0.5h,再经过程序升温得到聚酰亚胺纳米纤维无纺布膜;

12.步骤s4、将聚酰亚胺纳米纤维无纺布膜浸泡在镁粉的甲醇悬浮液中,悬浮超声1h后加入质量分数为20%的氯化铵水溶液再悬浮超声0.5h,取出水洗、干燥,得到改性聚酰亚胺纤维膜;

13.步骤s5、将改性聚酰亚胺纤维膜置于两层改性聚四氟乙烯纤维膜之间,180-200℃真空热压成型,冷却、裁边、收卷,得到滤料。

14.进一步地,步骤s1中4,4',4"-三氨基三苯甲烷、三乙胺、对甲苯磺酰氯的摩尔比为1:1.05~1.2:1~1.1。

15.进一步地,步骤s2中中间体一与3,3',4,4'-二苯甲酮四甲酸二酐的摩尔比为1:1~1.1。

16.进一步地,步骤s3中n,n-二甲基乙酰胺与聚酰胺酸的质量比为8:1,静电纺丝采用的注射器使用19号不锈钢针头,针头到收集装置距离15cm,电压20kv;程序升温包括第一阶段升温速率以10℃/min由80℃升温至150℃,第二阶段升温速率以5℃/min由150℃升温至220℃,第三阶段升温速率以10℃/min由220℃升温至300℃,保温0.5h。

17.进一步地,步骤s4中镁粉、甲醇、氯化铵与聚酰胺纳米纤维无纺布膜的质量比为0.3:3:1.5:1。

18.进一步地,步骤s5中真空热压时间为15s。

19.进一步地,步骤s5中所用改性聚四氟乙烯纤维膜用以下工艺制备:

20.将聚四氟乙烯纤维膜用丙酮洗涤,干燥后于真空状态下接受辐照;向质量分数为80%的丙烯酸水溶液加入op-10乳化剂,抽真空超声除氧后,涂布至辐照后的聚四氟乙烯纤维膜一侧,90℃反应24h,得到接枝丙烯酸的聚四氟乙烯纤维膜,再水洗、丙酮洗、干燥,得到改性聚四氟乙烯纤维膜。

21.进一步地,聚四氟乙烯纤维膜在真空状态下接受辐照,辐射电压0.5mv、辐射束流15ma、辐照时间30s;丙烯酸、op-10乳化剂与聚四氟乙烯纤维膜的质量比为10:0.05:100。

22.一种抗酸腐蚀滤料,由上述任一所述的制备工艺制备得到。

23.本发明的有益效果:

24.本发明通过热加工时改性聚酰亚胺纤维膜上裸露的氨基与改性聚四氟乙烯纤维膜上的裸露的羧基发生反应,产生交联增加了复合强度,同时改善了聚四氟乙烯的抗蠕变性能和聚酰亚胺的耐腐蚀性能。

25.本发明通过在4,4',4"-三氨基三苯甲烷的氨基上引入氨基保护基,通过调控加料方式控制只在一个氨基上形成保护,两个氨基参与反应避免合成聚酰胺酸时形成网状结构,发生团聚;热酰亚胺化后,通过脱保护使聚酰亚胺纤维膜表面氨基裸露出来,便于参与交联反应;同时单体分子结构中引入大的侧基、扭曲和非共平面结构,防止聚合物分子链紧密堆砌,从而降低分子间作用力,改善膜的透气性。

26.本发明通过对聚四氟乙烯纤维膜单侧表面进行电子束辐射的方式接枝丙烯酸,改善了聚四氟乙烯的表面浸润性,使得聚四氟乙烯纤维膜的改性面与其他物质相容性增加,便于粘合;丙烯酸中裸露的羧基在热压时与氨基继续发生脱水反应,使得聚酰亚胺纤维膜与聚四氟乙烯纤维膜表面发生交联,增加连接稳定性;同时高温下脱除的水以气体形式放出,减少了热压过程中纤维膜表面的气孔堵塞。

附图说明

27.下面结合附图对本发明作进一步的说明。

28.图1是本发明合成中间体一反应方程式;

29.图2是本发明合成聚酰胺酸反应方程式;

30.图3是本发明合成聚酰亚胺纤纳米纤维无纺布膜反应方程式;

31.图4是本发明合成改性聚酰亚胺纤维膜反应方程式;

32.图5是本发明合成改性聚四氟乙烯纤维膜反应方程式;

33.图6是本发明合成滤料反应方程式。

34.图7是对比例1合成聚酰亚胺无纺布膜反应方程式。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

36.实施例1

37.请参阅图1-4,一种改性聚酰亚胺纤维膜,包括如下步骤:

38.步骤s1、向反应釜a中加入无水四氢呋喃72ml、4,4',4"-三氨基三苯甲烷14.5g、三乙胺5.3g,氮气保护,搅拌降温至0℃;将9.6g甲苯磺酰氯溶于43ml无水四氢呋喃中,注射器泵打入反应釜a中,控制对甲苯磺酰氯滴加速度,滴加时间4h以上,减少对甲苯磺酰基与4,4',4"-三氨基三苯甲烷上多个氨基的反应;保温反应1h后,加入115ml饱和氯化钠溶液淬灭反应,析出固体,过滤,去离子水洗涤,置于真空烘箱中60℃干燥12h得到中间体一。

39.步骤s2、向反应釜b中加入n,n-二甲基乙酰胺177ml、3,3',4,4'-二苯甲酮四甲酸二酐16.1g、中间体一22.2g,室温搅拌5h,补加n,n-二甲基乙酰胺133ml稀释反应液;将反应液倒入去250ml离子水中,搅拌析出固体,过滤,去离子水洗涤,置于真空烘箱中60℃干燥12h,得到聚酰胺酸。

40.步骤s3、向烧杯中加入n,n-二甲基乙酰胺306ml、聚酰胺酸38.3g,搅拌3h并陈化12h,将陈化好的聚酰胺酸溶液装入带有19号不锈钢针头的注射器中,注射器连接静电纺丝装置高压静电电源的正极,针头到收集装置距离15cm,在20kv电压下纺丝,滚筒转动收集,得到聚酰胺酸纳米纤维无纺布膜,然后置于真空烘箱中80℃预烘0.5h,再经过程序升温热酰亚胺化,程序升温包括第一阶段升温速率以10℃/min由80℃升温至150℃,第二阶段升温速率以5℃/min由150℃升温至220℃,第三阶段升温速率以10℃/min由220℃升温至300℃,保温0.5h,冷却后得到聚酰亚胺纳米纤维无纺布膜。

41.步骤s4、将11.0g镁粉加入到90ml甲醇中形成悬浮液,向悬浮液中加入36.5g聚酰亚胺纳米纤维无纺布膜,悬浮超声1h,脱除聚酰亚胺纳米纤维无纺布膜表面的对甲基苯磺酰基保护基,裸露出部分氨基;然后加入240ml质量分数为20%的氯化铵水溶液再悬浮超声0.5h,溶解去除镁粉;镁粉固体消失后将聚酰亚胺膜取出,去离子水洗涤,置于真空烘箱中60℃干燥12h,得到改性聚酰亚胺纤维膜。

42.实施例2

43.请参阅图1-4,一种改性聚酰亚胺纤维膜,包括如下步骤:

44.步骤s1、向反应釜a中加入无水四氢呋喃72ml、4,4',4"-三氨基三苯甲烷14.5g、三乙胺5.6g,氮气保护,搅拌降温至0℃;将10g甲苯磺酰氯溶于43ml无水四氢呋喃中,注射器泵打入反应釜a中,控制对甲苯磺酰氯滴加速度,滴加时间4h以上,减少对甲苯磺酰基与4,4',4"-三氨基三苯甲烷上多个氨基的反应;保温反应1h后,加入115ml饱和氯化钠溶液淬灭反应,析出固体,过滤,去离子水洗涤,置于真空烘箱中60℃干燥12h得到中间体一。

45.步骤s2、向反应釜b中加入n,n-二甲基乙酰胺177ml、3,3',4,4'-二苯甲酮四甲酸二酐16.9g、中间体一22.2g,室温搅拌5h,补加n,n-二甲基乙酰胺133ml稀释反应液;将反应液倒入去250ml离子水中,搅拌析出固体,过滤,去离子水洗涤,置于真空烘箱中60℃干燥12h,得到聚酰胺酸。

46.步骤s3、向烧杯中加入n,n-二甲基乙酰胺306ml、聚酰胺酸38.3g,搅拌3h并陈化12h,将陈化好的聚酰胺酸溶液装入带有19号不锈钢针头的注射器中,注射器连接静电纺丝装置高压静电电源的正极,针头到收集装置距离15cm,在20kv电压下纺丝,滚筒转动收集,得到聚酰胺酸纳米纤维无纺布膜,然后置于真空烘箱中80℃预烘0.5h,再经过程序升温热酰亚胺化,程序升温包括第一阶段升温速率以10℃/min由80℃升温至150℃,第二阶段升温速率以5℃/min由150℃升温至220℃,第三阶段升温速率以10℃/min由220℃升温至300℃,保温0.5h,冷却后得到聚酰亚胺纳米纤维无纺布膜。

47.步骤s4、将11.0g镁粉加入到90ml甲醇中形成悬浮液,向悬浮液中加入36.5g聚酰亚胺纳米纤维无纺布膜,悬浮超声1h,脱除聚酰亚胺纳米纤维无纺布膜表面的对甲基苯磺酰基保护基,裸露出部分氨基;然后加入240ml质量分数为20%的氯化铵水溶液再悬浮超声0.5h,溶解去除镁粉;镁粉固体消失后将聚酰亚胺膜取出,去离子水洗涤,置于真空烘箱中60℃干燥12h,得到改性聚酰亚胺纤维膜。

48.实施例3

49.请参阅图1-4,本发明制备的一种改性聚酰亚胺纤维膜,包括如下步骤:

50.步骤s1、向反应釜a中加入无水四氢呋喃72ml、4,4',4"-三氨基三苯甲烷14.5g、三乙胺6.1g,氮气保护,搅拌降温至0℃;将10.5g甲苯磺酰氯溶于43ml无水四氢呋喃中,注射器泵打入反应釜a中,控制对甲苯磺酰氯滴加速度,滴加时间4h以上,减少对甲苯磺酰基与4,4',4"-三氨基三苯甲烷上多个氨基的反应;保温反应1h后,加入115ml饱和氯化钠溶液淬灭反应,析出固体,过滤,去离子水洗涤,置于真空烘箱中60℃干燥12h得到中间体一。

51.步骤s2、向反应釜b中加入n,n-二甲基乙酰胺177ml、3,3',4,4'-二苯甲酮四甲酸二酐17.7g、中间体一22.2g,室温搅拌5h,补加n,n-二甲基乙酰胺133ml稀释反应液;将反应液倒入去250ml离子水中,搅拌析出固体,过滤,去离子水洗涤,置于真空烘箱中60℃干燥12h,得到聚酰胺酸。

52.步骤s3、向烧杯中加入n,n-二甲基乙酰胺306ml、聚酰胺酸38.3g,搅拌3h并陈化12h,将陈化好的聚酰胺酸溶液装入带有19号不锈钢针头的注射器中,注射器连接静电纺丝装置高压静电电源的正极,针头到收集装置距离15cm,在20kv电压下纺丝,滚筒转动收集,得到聚酰胺酸纳米纤维无纺布膜,然后置于真空烘箱中80℃预烘0.5h,再经过程序升温热酰亚胺化,程序升温包括第一阶段升温速率以10℃/min由80℃升温至150℃,第二阶段升温速率以5℃/min由150℃升温至220℃,第三阶段升温速率以10℃/min由220℃升温至300℃,

保温0.5h,冷却后得到聚酰亚胺纳米纤维无纺布膜。

53.步骤s4、将11.0g镁粉加入到90ml甲醇中形成悬浮液,向悬浮液中加入36.5g聚酰亚胺纳米纤维无纺布膜,悬浮超声1h,脱除聚酰亚胺纳米纤维无纺布膜表面的对甲基苯磺酰基保护基,裸露出部分氨基;然后加入240ml质量分数为20%的氯化铵水溶液再悬浮超声0.5h,溶解去除镁粉;镁粉固体消失后将聚酰亚胺膜取出,去离子水洗涤,置于真空烘箱中60℃干燥12h,得到改性聚酰亚胺纤维膜。

54.实施例4

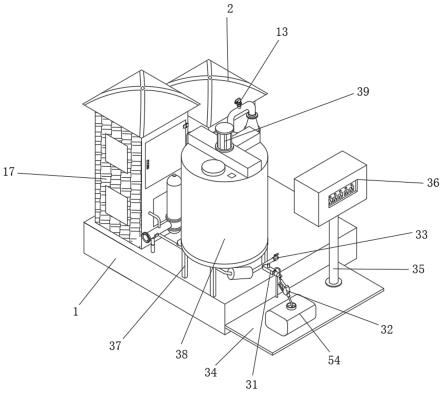

55.请参阅图5,一种改性聚四氟乙烯纤维膜,包括如下步骤:

56.将30g聚四氟乙烯纤维膜(购自苏州优可发新材料科技有限公司)用丙酮洗涤,去除表面灰尘和油脂,置于真空烘箱中60℃干燥12h,干燥后放置在高频高压型自屏蔽电子加速器的束下区域,真空状态下接收辐照,辐射电压0.5mv,辐射束流15ma,辐照时间30s;向3.8g质量分数为80%的丙烯酸水溶液加入op-10乳化剂0.015g,抽真空超声除氧后,涂布至辐照后的聚四氟乙烯纤维膜一侧,置于烘箱中,氮气保护90℃反应24h,得到接枝丙烯酸的聚四氟乙烯纤维膜,再用去离子水洗涤、丙酮洗去表面未反应的单体和均聚物,置于真空烘箱中60℃干燥12h,得到改性聚四氟乙烯纤维膜。

57.实施例5

58.请参阅图6,一种滤料,包括如下步骤:

59.将实施例1中改性聚酰亚胺纤维膜置于两层实施例4中改性聚四氟乙烯纤维膜之间,改性聚四氟乙烯纤维膜的改性面正对改性聚酰亚胺纤维膜,将三层膜置于真空热压机下180-200℃热压15s,使得改性聚酰亚胺纤维膜表面裸露的氨基与改性聚四氟乙烯纤维膜一侧表面接枝的丙烯酸上的羧基发生热脱水,交联复合成整体,再冷却、裁边、收卷,得到滤料。

60.实施例6

61.请参阅图6,一种滤料,包括如下步骤:

62.将实施例2中改性聚酰亚胺纤维膜置于两层实施例4中改性聚四氟乙烯纤维膜之间,改性聚四氟乙烯纤维膜的改性面正对改性聚酰亚胺纤维膜,将三层膜置于真空热压机下180-200℃热压15s,使得改性聚酰亚胺纤维膜表面裸露的氨基与改性聚四氟乙烯纤维膜一侧表面接枝的丙烯酸上的羧基发生热脱水,交联复合成整体,再冷却、裁边、收卷,得到滤料。

63.实施例7

64.请参阅图6,一种滤料,包括如下步骤:

65.将实施例3中改性聚酰亚胺纤维膜置于两层实施例4中改性聚四氟乙烯纤维膜之间,改性聚四氟乙烯纤维膜的改性面正对改性聚酰亚胺纤维膜,将三层膜置于真空热压机下180-200℃热压15s,使得改性聚酰亚胺纤维膜表面裸露的氨基与改性聚四氟乙烯纤维膜一侧表面接枝的丙烯酸上的羧基发生热脱水,交联复合成整体,再冷却、裁边、收卷,得到滤料。

66.对比例1

67.请参阅图7,一种聚酰亚胺无纺布膜的制备,包括如下步骤:

68.在室温下,向反应釜c中加入n,n-二甲基乙酰胺160ml、4,4

’‑

二氨基二苯醚20g中,

不断搅拌,直到4,4

’‑

二氨基二苯醚完全溶解呈无色透明溶液,取3,3',4,4'-二苯醚四甲酸二酐31g分批加入到溶液中,当快加到等当量点时,聚酰亚胺的黏度迅速增大,继续搅拌2h,使其黏度达到稳定,补加n,n-二甲基乙酰胺300ml,搅拌3h并陈化12h,将陈化好的聚酰胺酸溶液装入带有19号不锈钢针头的注射器中,注射器连接静电纺丝装置高压静电电源的正极,针头到收集装置距离15cm,在20kv电压下纺丝,滚筒转动收集,得到聚酰胺酸无纺布膜,然后置于真空烘箱中80℃预烘0.5h,再经过程序升温热酰亚胺化,程序升温包括第一阶段升温速率以10℃/min由80℃升温至150℃,第二阶段升温速率以5℃/min由150℃升温至220℃,第三阶段升温速率以10℃/min由220℃升温至300℃,保温0.5h,冷却后得到聚酰亚胺无纺布膜。

69.对比例2

70.将对比例1中聚酰亚胺无纺布膜置于两层聚四氟乙烯纤维膜(购自苏州优可发新材料科技有限公司)之间,置于真空热压机下180-200℃热压15s,冷却、裁边、收卷,得到滤料。

71.对比例3

72.将对比例1中聚酰亚胺无纺布膜置于两层实施例4制备的改性聚四氟乙烯纤维膜之间,改性聚四氟乙烯纤维膜的改性面正对改性聚酰亚胺纤维膜,将三层膜置于真空热压机下180-200℃热压15s,冷却、裁边、收卷,得到滤料。

73.对比例4

74.将实施例1中改性聚酰亚胺纤维膜置于两层聚四氟乙烯纤维膜(购自苏州优可发新材料科技有限公司)之间,并置于真空热压机下180-200℃热压15s,冷却、裁边、收卷,得到滤料。

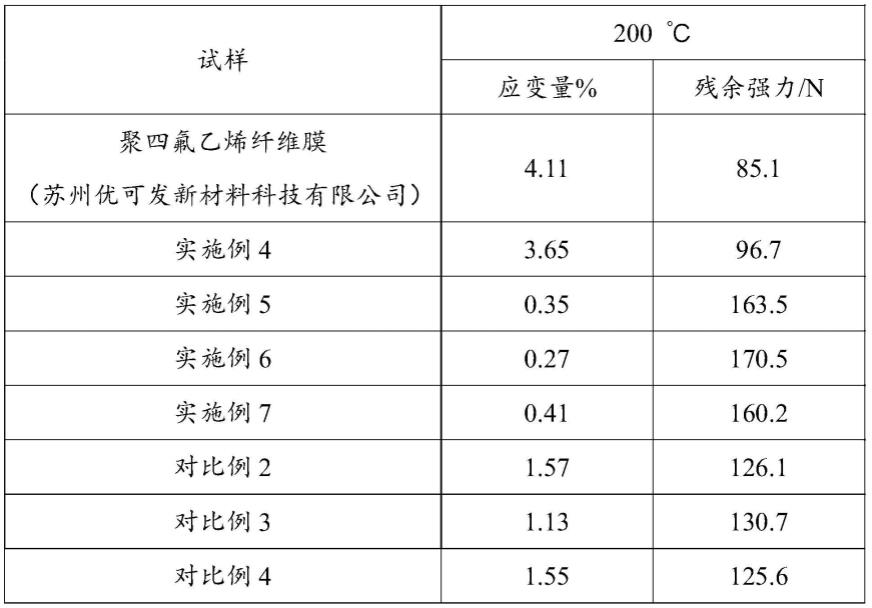

75.耐蠕变性能测试

76.采用烘箱进行高温蠕变实验,将10mm

×

150mm样条上端固定在烘箱架上,下端负载3kg的砝码,在200℃温度下水平悬挂4h,记录样条的应变量,使用电子织物强力仪(购自南通宏大实验仪器有限公司)测量试样残余强力,检测结果见表1。

77.表1:耐蠕变性能测试

[0078][0079]

从表1中可以看出,本发明制备的一种耐酸腐蚀滤料具有良好的耐蠕变性能。

[0080]

过滤性能测试

[0081]

参照gb/t14295—2008,采用空气过滤测试台对样品的过滤效率和阻力进行测试,测试参数设置为:样品直径15cm,温度25℃,相对湿度65%,气体流量10m3/h,含尘质量浓度1mg/m3,所用气溶胶种类为癸二酸二辛脂,设置气溶胶粒子的直径为0.2-0.3μm,检测结果见表2。

[0082]

表2:过滤性能测试

[0083][0084][0085]

从表2中可以看出,本发明制备的一种耐酸腐蚀滤料具有良好的过滤效率的同时

滤阻力较小。

[0086]

耐酸性能测试

[0087]

将试样置于90℃温度下10%硫酸水溶液中浸泡24h,参照qb/t4876-2015调解测定拉伸强度变化,检测结果见表3。

[0088]

表3:耐酸性能测试

[0089][0090]

从表3中可以看出,经酸腐蚀后,本发明制备的一种耐酸腐蚀滤料拉伸强度下降幅度较小,耐酸腐蚀性强。

[0091]

水接触角与搭接强度测试

[0092]

采用接触角测试仪测试水滴在试样表面上的接触角,水滴体积为2.0μl,测试条件为25℃,相对湿度60%;

[0093]

将滤料试样用电子拉伸试验机测试膜间搭接强度,拉伸速度为50mm/min,测试面积10cm2,检测结果见表4。

[0094]

表4:水接触角与搭接强度测试

[0095][0096]

从表4中可以看出,本发明制备的一种改性聚四氟乙烯改性面水接触角大幅下降,可润湿性大幅度提高,与普通聚酰亚胺膜复合后搭接强度略有提高,与本发明制备的一种改性聚酰亚胺复合后即本发明制备的一种耐酸腐蚀滤料,膜间搭接强度明显提高。

[0097]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。