1.本实用新型涉及一种从动结构及固体调料自动下料装置。

背景技术:

2.在固体调料自动下料装置中,由于下料装置内需要设置各个组件相互配合提供多种调味料、实现自动下料功能,同时需要不同调味料的出口和进口以满足补充调料和下料功能,作为实现烹饪自动化的重要部件,消费者对模组的外观及大小有较高的要求。

3.装置开始运作时,调料盒组件需要完成下料以及补充调料等动作,完成动作时需要通过旋转件进行旋转,选择对应下料口,因此,在装置运作过程中,旋转件会推动相应的从动轴,并使得从动轴转动完成下料,从动轴通过复位件进行推拉,复位件在运行过程中,容易出现转动变形的现象,因此,需要设计一种结构,防止复位件转动变形的问题。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术的缺陷,提供一种从动结构及固体调料自动下料装置。

5.本实用新型是通过下述技术方案来解决上述技术问题:

6.本实用新型提供一种从动结构,其包括有:从动轴、下料组件,所述从动轴与所述下料组件相连接,所述下料组件可带动所述从动轴转动;轴压板、限位盖、复位件,所述轴压板与所述从动轴固定连接,所述限位盖与所述轴压板相接触,所述复位件位于所述限位盖下方,所述复位件始终对所述限位盖施加朝向所述轴压板的力。

7.在本技术方案中,轴压板与从动轴固定连接,限位盖与轴压板相接触,所述复位件位于限位盖下方,复位件始终对限位盖施加朝向轴压板的力,当下料组件固定连接的轴压板一起转动时,限位盖不受到影响,因此对限位盖施加朝向轴压板的力的复位件也不受到影响,因此不会导致在转动时,复位件转动变形;且复位件也能保证装置的正常运行。

8.较佳地,所述限位盖具有环形凹槽,所述复位件的一端嵌于所述环形凹槽内。

9.在本技术方案中,限位盖具有环形凹槽,复位件一端嵌于环形凹槽内,使得复位件能够在做轴向移动时,能够稳定对中,不会脱离限位盖运动,导致装置出现故障;同时不会贴到从动轴使得移动时摩擦力过大,导致移动困难。

10.较佳地,所述从动结构还包括导轨,所述导轨具有定位孔,所述从动轴套于所述定位孔内,所述定位孔限制所述从动轴径向移动。

11.在本技术方案中,从动结构还包括导轨,导轨上有定位孔,定位孔限制从动轴的径向移动,因此从动轴可以通过定位孔进行稳定的轴向移动,保证装置的稳定性。

12.较佳地,所述导轨还具有定位槽,所述定位槽包裹所述定位孔,所述定位槽与所述从动轴的间隙安装第一轴承。

13.在本技术方案中,定位槽包裹定位孔,定位槽与从动轴的间隙安装第一轴承,第一轴承可以减少定位孔和从动轴之间的摩擦力,保证从动轴轴向运动时更加顺滑稳定。

14.较佳地,所述从动结构还具有支架,所述支架套于所述从动轴上,所述支架与所述从动轴的间隙安装第二轴承。

15.在本技术方案中,支架套于从动轴上,支架和从动轴之间的间隙安装第二轴承,第二轴承减少支架与从动轴之间的摩擦力,进一步保证从动轴轴向运动时更加顺滑稳定。

16.较佳地,所述复位件位于所述支架的上方,所述支架朝向所述复位件的一面向内凹陷形成支架凹槽,所述复位件的一端设于所述支架凹槽内。

17.在本技术方案中,支架朝向复位件的一面向内凹陷形成支架凹槽,复位件的一端设于支架凹槽内,使得复位件的一端设于凹槽内,进一步的稳定复位件的位置,保证复位件可以对中。

18.较佳地,所述限位盖具有阶梯孔,所述阶梯孔从上至下分为上孔段和下孔段,所述上孔段的内径大于所述下孔段的内径,所述上孔段与所述下孔段之间形成径向限位面;所述轴压板具有能嵌于所述上孔段的限位端,所述轴压板的限位端与所述径向限位面相接触并从所述上孔段伸进至所述下孔段内。

19.在本技术方案中,限位盖具有阶梯孔,且轴压板具有限位端,限位端与径向限位面相接触,从而使得轴压板在脱离复位件的作用下也不会从阶梯孔下落。

20.较佳地,所述从动轴的端部还设有限位件,所述限位件的径向截面大于所述定位孔的径向截面。

21.在本技术方案中,从动轴的端部具有限位件,限位件的径向截面大于定位孔的径向截面,限位件限制下料组件的轴向移动程度,保证整个装置的稳定运行。

22.本实用新型还提供一种固体调料自动下料装置,其包括:一个或多个任一项前述的从动结构;旋转件、选择件,所述旋转件绕所述旋转件的中心轴旋转,所述选择件与所述旋转件固定连接,所述选择件的表面设置为沿着所述中心轴的旋转方向的变化,在所述中心轴的轴向方向起伏,所述下料组件限制为在所述中心轴的轴向移动,其中,所述选择件在绕着所述中心轴旋转的过程中,所述下料组件随着所述选择件的表面的轴向方向起伏而产生轴向移动。

23.在本技术方案中,旋转件绕着中心轴旋转的过程中,下料组件随着选择件的表面的轴向方向起伏而产生轴向移动,从动结构应用在该固体调料自动下料装置中,能自动选择下料,并在下料时装置更加稳定,减少装置产生故障。

24.较佳地,所述固体调料自动下料装置还包括电机,所述电机设有输出轴并与所述输出轴为轴连接的主动齿轮;每个所述从动结构对应设有从动齿轮,所述下料组件随着所述选择件的表面的轴向方向起伏而产生轴向移动的距离最大时,所述主动齿轮与所述从动齿轮相啮合。

25.在本技术方案中,固体调料自动下料装置还包括电机,电机与主动齿轮为轴连接,从动结构与从动齿轮对应设置,下料组件产生轴向移动的距离最大时,主动齿轮与从动齿轮啮合,主动齿轮即可带动从动齿轮旋转,因此从动齿轮在转动时由于设置了轴压板和限位盖的结构可使得复位件不受影响且不会造成转动变形。

26.本实用新型的积极进步效果在于:轴压板与从动轴固定连接,限位盖与轴压板相接触,所述复位件位于限位盖下方,复位件始终对限位盖施加朝向轴压板的力,当下料组件固定连接的轴压板一起转动时,限位盖不受到影响,因此对限位盖施加朝向轴压板的力的

复位件也不受到影响,因此不会导致在转动时,复位件转动变形;且复位件也能保证装置的正常运行。

附图说明

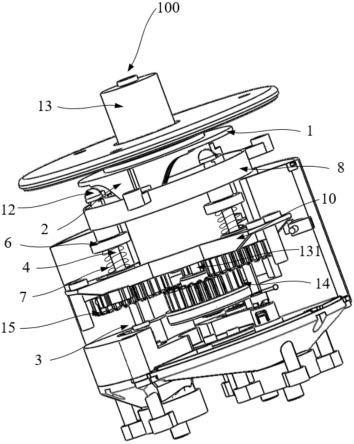

27.图1为本实用新型较佳实施例的固体调料自动下料装置的内部结构示意图。

28.图2为本实用新型较佳实施例的固体调料自动下料装置的立面图。

29.图3为本实用新型较佳实施例的固体调料自动下料装置的剖面图。

30.图4为本实用新型较佳实施例的从动结构的结构示意图。

31.图5为本实用新型较佳实施例的导轨的结构示意图。

32.图6为本实用新型较佳实施例的轴压板的结构示意图。

33.图7为本实用新型较佳实施例的限位盖的结构示意图。

34.附图标记说明:

35.旋转件 1

36.中心轴 100

37.选择件 2

38.下料组件 3

39.从动轴 4

40.轴压板 5

41.限位端 51

42.限位盖 6

43.环形凹槽 61

44.阶梯孔 62

45.上孔段 621

46.下孔段 622

47.径向限位面 623

48.复位件 7

49.导轨 8

50.定位孔 81

51.定位槽 82

52.第一轴承 9

53.支架 10

54.支架凹槽 101

55.第二轴承 11

56.限位件 12

57.电机 13

58.输出轴 131

59.主动齿轮 14

60.从动齿轮 15

具体实施方式

61.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

62.如图1和图4所示,本实用新型提供一种固体调料自动下料装置,其包括:一个或多个从动结构;旋转件1、选择件2,旋转件1绕旋转件1的中心轴100旋转,选择件2与旋转件1固定连接,选择件2的表面设置为沿着中心轴100的旋转方向的变化,在中心轴100的轴向方向起伏,从动结构的下料组件3限制为在中心轴100的轴向移动,其中,选择件2在绕着中心轴100旋转的过程中,从动结构的下料组件3随着选择件2的表面的轴向方向起伏而产生轴向移动。

63.其中,旋转件1绕着中心轴100旋转的过程中,下料组件3随着选择件2的表面的轴向方向起伏而产生轴向移动,下料组件3随着选择件2施加的作用力产生轴向移动,从动结构应用在该固体调料自动下料装置中,能自动选择下料,并在下料时装置更加稳定,减少装置产生故障。

64.如图1至图4所示,本实用新型还提供一种从动结构,其包括有:从动轴4、下料组件3,从动轴4与下料组件3相连接,下料组件3可带动从动轴4转动;轴压板5、限位盖6、复位件7,轴压板5与从动轴4固定连接,限位盖6与轴压板5相接触,复位件7位于限位盖6下方,复位件7始终对限位盖6施加朝向轴压板5的力。具体地,限位盖6具有环形凹槽61,复位件7的一端嵌于环形凹槽61内。

65.其中,轴压板5与从动轴4固定连接,本实施例中,当下料组件3不被选择件2所选择的状态下,限位盖6与轴压板5相接触,复位件7位于限位盖6下方,复位件7始终对限位盖6施加朝向轴压板5的力,当下料组件3固定连接的轴压板5一起转动时,限位盖6不受到影响,因此对限位盖6施加朝向轴压板5的力的复位件7也不受到影响,因此不会导致在转动时,复位件7转动变形;且复位件7也能保证装置的正常运行。具体地,限位盖6具有环形凹槽61,复位件7一端嵌于环形凹槽61内,使得复位件7能够在做轴向移动时,能够稳定对中,不会脱离限位盖6运动,导致装置出现故障;同时不会贴到从动轴4使得移动时摩擦力过大,导致移动困难。

66.如图3至图5所示,从动结构还包括导轨8,导轨8具有定位孔81,从动轴4套于定位孔81内,定位孔81限制从动轴4径向移动。具体地,导轨8还具有定位槽82,定位槽82包裹定位孔81,定位槽82与从动轴4的间隙安装第一轴承9。从动结构还具有支架10,支架10套于从动轴4上,支架10与从动轴4的间隙安装第二轴承11。复位件7位于支架10的上方,支架10朝向复位件7的一面向内凹陷形成支架凹槽101,复位件7的一端设于支架凹槽101内。从动轴4的端部还设有限位件12,限位件12的径向截面大于定位孔81的径向截面。

67.其中,从动结构还包括导轨8,导轨8上有定位孔81,定位孔81限制从动轴4的径向移动,因此从动轴4可以通过定位孔81进行稳定的轴向移动,保证装置的稳定性。定位槽82包裹定位孔81,定位槽82与从动轴4的间隙安装第一轴承9,第一轴承9可以减少定位孔81和从动轴4之间的摩擦力,保证从动轴4轴向运动时更加顺滑稳定。支架10套于从动轴4上,支架10和从动轴4之间的间隙安装第二轴承11,第二轴承11减少支架10与从动轴4之间的摩擦力,进一步保证从动轴4轴向运动时更加顺滑稳定。支架10朝向复位件7的一面向内凹陷形成支架凹槽101,复位件7的一端设于支架凹槽101内,使得复位件7的另一端设于凹槽内,进一步的稳定复位件7的位置,保证复位件7可以对中。在本实施例中,复位件7为弹簧,弹簧易

于制造,成本低廉。并且,从动轴4的端部具有限位件12,限位件12的径向截面大于定位孔81的径向截面,限位件12限制下料组件3的轴向移动程度,保证整个装置的稳定运行。

68.如图3至图7所示,限位盖6具有阶梯孔62,阶梯孔62从上至下分为上孔段621和下孔段622,上孔段621的内径大于下孔段622的内径,上孔段621与下孔段622之间形成径向限位面623;轴压板5具有能嵌于上孔段621的限位端51,轴压板5的限位端51与径向限位面623相接触并从上孔段621伸进至下孔段622内。

69.其中,限位盖6具有阶梯孔62,且轴压板5具有限位端51,限位端51与径向限位面623相接触,从而使得轴压板5在脱离复位件7的作用下也不会从阶梯孔62下落。

70.如图1和图4所示,固体调料自动下料装置还包括电机13,电机13设有输出轴131并与输出轴131为轴连接的主动齿轮14;每个从动结构对应设有从动齿轮15,下料组件3随着选择件2的表面的轴向方向起伏而产生轴向移动的距离最大时,主动齿轮14与从动齿轮15相啮合。

71.其中,固体调料自动下料装置还包括电机13,电机13与主动齿轮14为轴连接,从动结构与从动齿轮15对应设置,下料组件3产生轴向移动的距离最大时,主动齿轮14与从动齿轮15啮合,主动齿轮14即可带动从动齿轮15旋转,因此从动齿轮15在转动时由于设置了轴压板5和限位盖6的结构可使得复位件7不受影响且不会造成转动变形。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。