1.本实用新型属于催化剂再生领域,具体涉及一种聚醚胺生产用催化剂的再生装置。

背景技术:

2.聚醚胺(pea)是一类主链为聚醚结构,末端活性官能团为胺基的聚合物。是通过聚醚多元醇在高温高压下与液氨、氢气反应得到。通过选择不同的聚氧化烷基结构,可调节聚醚胺的反应活性、韧性、粘度以及亲水性等一系列性能,而胺基提供给聚醚胺与多种化合物反应的可能性,其特殊的分子结构赋予了聚醚胺优异的综合性能,因此聚醚胺在聚脲喷涂、大型复合材料制成以及环氧树脂固化剂和汽车汽油清净剂等众多领域得到了广泛应用。

3.聚醚胺的连续化生产所用的催化剂一般为金属负载型催化剂,在原始开车时,先将催化剂装填于固定床反应器后,在高温下通入氢气活化后才能正式投入使用。由于原始开车时的活化往往是一次性的,因此主工艺装置在设计时,一般不会同时考虑设计催化剂的再生装置。其活化方式一般为:往反应器中充适当氢气,再加热到活化温度一段时间,再排出氢气,如此反复数次。在催化剂再生过程中,氢气与催化剂上的氧反应生成水,而水的存在会抑制再生过程活化反应的进行。因此为了取得良好的再生效果,反应器中含有水分的氢气需要不断的放空。

4.但是由于再生过程往往需要数天,在这种情况下,再生过程需要不断补充氢气量较多,成本较大:另一方面氢气不断放空存在安全风险;当厂区存在多套这样的生产装置时,这两个问题又会变得突出。且间歇式补充再排放的过程,催化剂的再生还原没有连续通入新鲜氢气的过程质量高。

5.鉴于此,提出本实用新型。

技术实现要素:

6.本实用新型希望提供一种聚醚胺生产用催化剂的再生装置,具体方案如下:

7.一种聚醚胺生产用催化剂的再生装置,包括固定床反应器和氢气回收装置,所述氢气回收装置包括依次连接的换热器、第一气液分离器、压缩机、第二气液分离器和干燥塔,所述换热器与固定床反应器相通并构成回路,所述换热器还与干燥塔相通,所述换热器与固定床反应器之间设有预热器。

8.所述换热器与第一气液分离器之间设有第一冷却器,使得再生尾气降低至压缩机的允许工作温度范围,并使氢气中的水汽冷凝。

9.所述压缩机与第二气液分离器之间设有第二冷却器,使得水汽进一步冷凝。

10.所述干燥塔的一侧设有放空管,实现吸附塔的吸附剂再生后,吸附塔中残留的尾气和通入的氮气通过放空管道放空。

11.所述氢气回收装置一侧设有氮气输入装置,当固定床反应器内的催化剂再生完成后,可以往氢气回收装置内通入氮气,并通过预热器升温后在0.01-0.05mpa.g压力下反向

通入吸附塔,持续一段时间后即可实现吸附塔的吸附剂再生。

12.所述氢气回收装置一侧设有氢气输入装置,用来补充固定床反应器内损失掉的氢气。

13.所述固定床反应器与氢气回收装置可拆卸连接,可实现一套氢气回收装置服务多套固定床反应器。

14.本实用新型的有益效果如下:

15.1. 通过装置之间的连接,实现氢气回收利用,减少氢气使用量;

16.2. 通过设置第一气液分离器、第二气液分离器和干燥塔,使得再生过程中氢气的水分可以降低至10ppm,催化剂再生过程可以可连续的在低水分含量的气氛下进行;

17.3. 通过换热器将干燥塔中吹出的氢气(冷)与固定床反应器中排出的尾气(热)进行换热,实现再生过程中的热量回收;

18.4. 通过预热器对回收的氢气进行再预热,避免冷的氢气进入固定床反应器内的催化剂固定床层,导致形成固有的温度梯度,即避免氢气入口处温度低,从而导致入口处部分催化剂未能活化再生。

附图说明

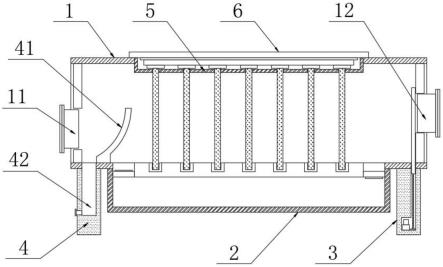

19.图1为本实用新型一种聚醚胺生产用催化剂的再生装置的结构示意图;

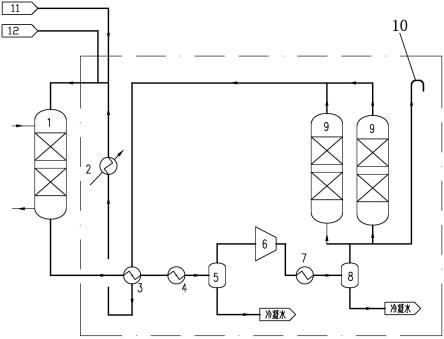

20.其中标号:1为固定床反应器,2为预热器,3为换热器,4为第一冷却器,5为第一气液分离器,6为压缩机,7为第二冷却器,8为第二气液分离器,9为干燥塔,10为放空管道,11为氮气输入装置,12为氢气输入装置。

具体实施方式

21.下面结合具体实施方式对本实用新型作出进一步的说明。

22.如图1所示,一种聚醚胺生产用催化剂的再生装置,包括固定床反应器1和氢气回收装置,氢气回收装置包括依次连接的换热器3、第一气液分离器4、压缩机6、第二气液分离器8和干燥塔9,换热器3与固定床反应器1相通并构成回路,换热器3还与干燥塔9相通,换热器3与固定床反应器1之间设有预热器2。

23.换热器3与第一气液分离器5之间设有第一冷却器4,使得再生尾气降低至压缩机6的允许工作温度范围,并使氢气中的水汽冷凝。压缩机6与第二气液分离器8之间设有第二冷却器7,使得水汽进一步冷凝。干燥塔9的一侧设有放空管道10,实现吸附塔9的吸附剂再生后,吸附塔9再生排出的尾气通过放空管道10放空。

24.氢气回收装置一侧设有氮气输入装置11,当固定床反应器1内的催化剂再生完成后,可以往氢气回收装置内通入氮气,并通过预热器2升温后在0.01-0.05mpa.g压力下反向通入吸附塔9,持续一段时间后即可实现吸附塔9的吸附剂再生。氢气回收装置一侧设有氢气输入装置12,用来补充固定床反应器1内损失掉的氢气。固定床反应器1与氢气回收装置可拆卸连接,可实现一套氢气回收装置服务多套固定床反应器1。

25.具体操作步骤为:

26.当一套固定床反应器1内装填催化剂并置换完毕需要再生时,可以通过氢气输入装置12将氢气通入固定床反应器1内的催化剂固定床层,并控制在合适的再生压力,再生压

力为0.2-0.6mpa;然后在固定床反应器1的热媒侧通入高温热媒,催化剂再生过程开始。将固定床反应器1中排出的尾气(含有未反应的氢气和生成的水)通入换热器3进行换热,实现排出尾气(再生尾气)的初步降温和回收氢气的初步预热,实现热量回收。

27.再生尾气通入第一冷却器4冷却,以使再生尾气降低至压缩机6的适宜工作温度范围,并使氢气中的水汽冷凝。此压缩机6可以是罗茨风机,也可以是往复式压缩机等。压力最低点即压缩机6的入口压力高于大气压,以避免空气进入系统,以避免安全风险;也可以通过变频或者给压缩机6设置回流旁路的方式控制压缩机6入口压力,使其高于大气压。再生尾气再通过第一气液分离器5,将氢气与冷凝水进行分离。

28.氢气与冷凝水分离后,进入压缩机6增压至0.2-0.6mpa,之后再进入第二冷却器7进行降温,使得水汽进一步冷凝并在第二气液分离器8中与不凝的氢气分离。前述步骤通过加压和冷凝可以将再生尾气中的大部分水汽除去,以减轻后续吸附塔9的工作负荷。冷却低温处理也有利于后续吸附过程,温度越低,吸附剂的平衡吸附量越大;吸附塔9的工作压力为0.2-0.6mpa,越高的压力越有利于提高尾气中水的分压,有利于干燥过程。

29.从第二气液分离器8中排出的氢气进入吸附塔9内(吸附塔可以设置有一个或者多个,本实施例中设置有两个),进一步精脱水分,吸附塔9装有脱水用的吸附剂,可以是分子筛、活性氧化铝等,能够将再生尾气中的水分降低至10ppm以下。精脱水分后的氢气(冷)与从固定床反应器1中排出的再生尾气(热)在换热器3中进行换热,之后再用导热油在预热器2将氢气预热到催化剂活化温度。由于设置有预热器2,可以避免冷氢气进入催化剂固定床层,导致形成固有的温度梯度分布,即当入口处温度低时,通过一段距离的逐步升温后催化剂固定床层才能达到再生温度的情况。此温度梯度分布将导致靠近氢气入口处的部分催化剂未能再生,或者再生不充分。

30.通过以上装置即可实现氢气的循环利用,避免了氢气频繁排放带来的潜在风险;实现热量回收,降低再生成本;实现催化剂充分再生,避免氢气入口处的部分催化剂未再生。当有一套固定床反应器1内的催化剂再生完成后,可以通过氮气输入装置11往氢气回收装置(将氮气通入预热器2中,反向输送氮气,氮气经过预热器2和换热器3后进入干燥塔9)内通入规定流量的氮气,并通过预热器2升温至规定温度,之后在0.01-0.05mpa.g压力下反向通入并通过吸附塔9,持续一段时间后,即可实现吸附塔9内的吸附剂再生,吸附塔9内残留的再生尾气和通入的氮气通过塔底部入口旁的高位放空管道10放空。

31.该氢气回收装置与固定床反应器1是可拆卸连接的,即整套氢气回收装置安装时可以撬装,以方便移动。当干燥塔9再生完毕后,氢气回收装置即可移动至其他需要催化剂再生的固定床反应器1附近,通过法兰连接上相应管道,即可实现一套氢气回收装置服务多套含有催化剂固定床层的固定床反应器1。

32.上述实施方式仅用于解释说明本实用新型的发明构思,而非对本实用新型权利保护的限定,凡利用此构思对本实用新型进行非实质性的改动,均落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。