1.本实用新型涉及陶瓷砖生产设备领域,尤其涉及一种用于陶瓷砖干法制粉系统的粉料整形装置及造粒装置微粉料生产系统及生产方法、干法制粉系统。

背景技术:

2.陶瓷砖干法制粉工艺是陶瓷砖行业提出的一种新技术,其一般是指将各种原料粉磨(一般采用立磨机)后加水造粒成为具有一定颗粒级配的粉料,进而满足后期传输、储存均化、压制成型的需求。干法制粉工艺中最关键的一环是造粒,现有常见的造粒装置有辊筒式造粒机(如专利cn111993530a、cn205269568u等)、圆盘式造粒机(如专利cn110327843a、cn202540433u等)、塔式造粒机(如专利cn109603679a等);其中,圆盘式造粒机造粒得到粉料的颗粒级配偏细,且需要加水量高,后期烘干耗能较高。塔式造粒机虽然得到粉料的颗粒级配较粗,但是其产量低,往往一条生产线需要配置多个塔式造粒机,设备成本高,占地多。相比较而言,辊筒式造粒机造粒得到的粉料颗粒级配偏中,且增湿造粒过程中所需要的加水量较少,后期烘干耗能低。因此,是目前应用最广的干法造粒机。

3.参申请人在先申请专利cn205269568u,辊筒式造粒机的一般结构为辊筒式增湿搅拌筒和v型搅拌筒;其中,经增湿搅拌得到的粉料先进入v型搅拌筒中,当v型搅拌装置的拐角位于下方时,由于粉料中的粗颗粒重量较大,集聚在v型搅拌筒拐角位置的前端,进一步的,当v型搅拌器的拐角位置转动至顶部过程中,较重的粗颗粒料向前排出造粒机,而较轻的细颗粒料返回增湿搅拌筒。申请人在运用传统辊筒式造粒机的过程中发现,对于一些以风化类原料为主体的陶瓷砖配方体系,辊筒式造粒机在较低的含水率(<10%)条件下即可得到满足生产需求的颗粒级配。而对于一些复配类型的原料(风化料含量低)为主的配方体系,辊筒式造粒机往往需要提升含水率。有些料甚至在高含水率时仍然难得到颗粒级配适当的粉料。此外,辊筒式搅拌机的v型搅拌筒拐角处容易粘附粉料,难以清理。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种用于陶瓷砖干法制粉系统的粉料整形装置,其可提升粉料的流动性,优化粉料的颗粒级配。

5.本实用新型还要解决的技术问题在于,提供一种用于陶瓷砖干法制粉系统的粉料整形装置。

6.为了解决上述技术问题,本实用新型提供了一种用于陶瓷砖干法制粉系统的粉料整形装置,用于处理陶瓷砖微粉料增湿得到的初步粉料;包括:进料机构、辊筒、出料机构和辊筒驱动装置,所述进料机构与所述辊筒的进料端连通,所述出料机构与所述辊筒的出料端连通;所述辊筒的内壁在辊筒圆周方向上设有一道或多道凸起部;

7.所述初步粉料在辊筒转动的驱动下由辊筒的进料端输送至出料端,并在所述凸起部的阻碍下滚动爬过所述凸起部,以使初步粉料中的颗粒互相粘附混合,颗粒粒径增大,且趋向球形。

8.作为上述技术方案的改进,所述辊筒的内壁上设有多道呈环形的凸起部,相邻凸起部之间设有连接部;所述辊筒呈倾斜设置,其倾斜角度为1~20

°

。

9.作为上述技术方案的改进,所述辊筒的内壁上设有呈螺旋分布的凸起部,所述辊筒呈水平设置。

10.作为上述技术方案的改进,所述凸起部的截面呈弧形、三角形、梯形、矩形或锯齿形。

11.作为上述技术方案的改进,所述辊筒包括筒体本部和设于筒体本部外的多个传动环,多个所述传动环之间通过加强筋连接;一个或多个传动环与所述辊筒驱动装置连接;

12.所述筒体本部上设有多道呈环形的凸起部,相邻凸起部之间设有呈弧形凹槽状的连接部,所述凸起部、连接部连接形成所述筒体本部的圆周筒壁。

13.作为上述技术方案的改进,所述凸起部间距均匀地分布在所述筒体本部上;相邻凸起部之间的距离与凸起部底部宽度之比为(1.8~4):1;凸起部的高度与弧形凹槽状的连接部深度之间的比为1:(0.8~1)。

14.作为上述技术方案的改进,所述凸起部包括第一凸起部和第二凸起部;所述第一凸起部靠近所述辊筒的进料端设置,所述第二凸起部靠近所述辊筒的出料端设置;

15.相邻所述第一凸起部之间的距离与所述相邻第二凸起部之间的距离之比为1:(1.5~3);第一凸起部的高度与所述第二凸起部的高度之比为1:(1.2~2);第一连接部的深度与第二连接部的深度之比为1:(1.5~3)。

16.作为上述技术方案的改进,还包括刮料装置,所述刮料装置包括刮料板、支撑轴和刮料驱动装置;

17.所述刮料板设于所述辊筒内部,且与所述支撑轴固定连接,所述支撑轴穿过所述辊筒进料端和/或出料端的筒壁与所述刮料驱动装置连接。

18.相应的,本实用新型还公开了一种用于陶瓷砖干法制粉系统的造粒装置,包括增湿搅拌装置和上述的粉料整形装置;所述增湿搅拌装置为辊筒式增湿造粒机和/或圆盘造粒机。

19.作为上述技术方案的改进,所述增湿搅拌装置包括:

20.搅拌筒;

21.喂料机构,其与所述搅拌筒连通,用于向所述搅拌筒加入微粉料;

22.喷雾搅拌机构,用于向搅拌筒体内加入水,并搅拌微粉料和水;

23.排料机构,与所述搅拌筒连通,用于排出搅拌筒排出的初步粉料;和

24.搅拌筒驱动机构,用于驱动所述搅拌筒转动。

25.实施本实用新型,具有如下有益效果:

26.1.本实用新型的粉料整形装置包括进料机构、辊筒、出料机构和辊筒驱动装置,所述进料机构与所述辊筒的进料端连通,所述出料机构与所述辊筒的出料端连通;所述辊筒的内壁沿辊筒圆周方向设有一道或多道凸起部;初步粉料在进入辊筒后,在辊筒转动的作用下驱动下向出料端运动,而在遇到凸起部后,在凸起部的阻碍下,初步粉料中的颗粒滚动着爬过凸起部,进而使得各颗粒相互粘附混合,使得初步粉料中的颗粒粒径增大,且趋向球形化,提升成品粉料的颗粒级配,流动性。

27.2.本实用新型的粉料整形装置,在辊筒内部设置了刮料板,使得辊筒便于清理。

28.3.本实用新型中的造粒装置包括增湿搅拌装置和粉料整形装置,增湿搅拌装置可采用圆盘式造粒机或辊筒式造粒机,而采用辊筒式造粒机时,可不设置后端的v型搅拌筒,简化了造粒机的结构,提升了其运行的稳定性,同时有效解决了v型搅拌筒拐角处难以清理的难题。

附图说明

29.图1是本实用新型一实施例中粉料整形装置的结构示意图;

30.图2是本实用新型实施例1中粉料整形装置的剖面结构示意图;

31.图3是图2中a处的局部放大图;

32.图4是本实用新型实施例2中粉料整形装置的剖面结构示意图;

33.图5是图4中b处的局部放大图;

34.图6是图4中c处的局部放大图;

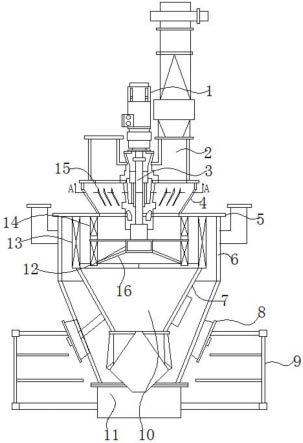

35.图7是本实用新型实施例3中造粒装置的结构示意图。

具体实施方式

36.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

37.实施例1粉料整形装置

38.参图1、图2,本实施例提供一种粉料整形装置,包括进料机构1、辊筒2、出料机构3和辊筒驱动装置4。其中,进料机构1与辊筒2的进料端连通,出料机构与辊筒2的出料端连通。在辊筒2的内壁沿辊筒2圆周方向上设置有多道凸起部21。干法制粉系统中立磨机粉磨得到的干燥微粉料(含水率<1%)经搅拌增湿装置增湿后得到初步粉料(含水率8~12%),初步粉料经由进料机构1进入辊筒2的进料端,然后在辊筒2转动的驱动之下,输送至辊筒2的出料端,进而由出料机构排出。在初步粉料输送至凸起部21的位置时,初步粉料中的颗粒受到凸起部21的阻碍,以转动形式爬过凸起部21,而在爬过凸起部21的过程中,与初步粉料中的其他颗粒混合粘附,使得初步粉料的颗粒粒径增大,且颗粒趋向球形化,达到整形的目的。

39.需要说明的是,受限于陶瓷粉料本身的性质和增湿搅拌装置的性能,初步粉料中仍存在较多的细颗粒。这些细颗粒相对较轻,在经进料机构1进入辊筒2时,较轻的细颗粒在靠近辊筒2出料端处分布较多,而较重的粗颗粒则在靠近进料端处分布较多。因此,当辊筒2转动时,进料端的粗颗粒向前(出料端)运动,粘附细颗粒,使得粗颗粒的粒径进一步增大,且逐渐趋向球形化,增强了成品粉料的流动性。

40.其中,参考图2,进料机构1具体为一进料斗,其与辊筒2可转动的连接。为了进一步优化初步粉料进入辊筒2时粗颗粒和细颗粒的分布,应控制进料机构1的底面距离辊筒2的底面的距离d≥1/4的辊筒的直径d,且使得进料斗远离辊筒2一侧斗壁相对辊筒2中心轴的角度α≥60

°

。优选的,在本实施例中,进料机构1的底面距离辊筒2的底面的距离d为1/3的辊筒2的直径d;且进料斗远离辊筒2一侧的斗壁的相对辊筒2中心轴的角度α为70

°

。

41.其中,辊筒2可为一整体的筒体,在筒体内壁上设置凸起部21。辊筒2也可为复合层

结构,但不限于此。优选的,在本实用新型的一个实施例中,辊筒2包括筒体本部22和设于筒体本部22外的多个传动环23,其中一个或多个传动环23与滚筒驱动装置4连接,多个传动环23之间通过加强筋24连接。基于该实施例的结构,可稳定辊筒2的运行,降低辊筒2整体的重量,节省材料,便于制造。进一步优选的,在本实施例中,辊筒2包括筒体本部22和固定连接在筒体本部22外的三道传动环23,三道传动环23均匀分布在筒体本部22上。其中,位于中部的传动环23与滚筒驱动装置连接;位于两侧的传动环23的底部设置稳定轴承25,以进一步提升辊筒2的运行稳定性。进一步的,基于上述的辊筒结构,可将筒体本部22的筒壁整体设定为波纹状,即筒体本部22的直接以凸起部21及凸起部21之间的连接部26作为筒壁。基于这种结构,可大幅度降低筒体本部22筒壁的厚度(2~5mm),降低辊筒2内部凸起部21的加工难度。

42.具体的,在本实施例中,为了加快整形速度,辊筒2整体呈倾斜设置,即使得辊筒2的进料端高于出料端。具体的,倾斜角度为1~20

°

,当倾斜角度>20

°

时,初步粉料在辊筒2内的移动速度过快,甚至直接由凸起部顶部掉落至出料端,无法有效整形;当倾斜角度<1

°

时,初步粉料在辊筒2内的移动速度过慢,产量低;且容易造成初步粉料堆积,初步粉料中粗颗粒、细颗粒分布不合理,无法有效达到滚动粘附的目的,即无法达到整形的作用。

43.需要说明的是,在本实用新型的另一个实施例中,辊筒2可不倾斜设置。当采用此种布置方式时,为了加快整形速度,可将凸起部21设置为沿辊筒2的圆周内壁呈螺旋分布(类似内螺纹管结构)。但当凸起部21为此形状时,应控制凸起部21的高度<40mm,以防止初步粉料的运动形态全部变为向前输送,无法滚动翻越凸起部21,弱化整形作用。优选的,控制凸纹的高度为20~35mm。此外,控制凸起部21的螺距为50~200mm。

44.在本实用新型的又一个实施例中,辊筒2可不倾斜设置。当采用此种布置方式时,为了加快整形速度,可在辊筒2的圆周内壁27设置多道椭圆形的凸起部21,即椭圆形凸起部21所在的平面与辊筒2的中轴线所在平面之间的夹角<90

°

。将凸起部21设置为此形状时,应控制凸起部21的高度<30mm,以使得初步粉料可滚动翻越凸起部21,达到整形的目的。

45.具体的,参考图3,在本实施例中,在筒体本部22上设有多道呈圆环形的凸起部21(即环形凸起部21与辊筒2的中轴线垂直),凸起部21的截面呈弧形;相邻凸起部21之间设置连接部26;其中,连接部26呈弧形凹槽状。通过这种形状的凸起部21和连接部26,可形成类似波纹状的筒体本部22,优化整形效果。具体的,凸起部21间距均匀地分布在筒体本部22上,相邻凸起部之间的距离δ1与凸起部底部宽度δ2之比为(1.8~4):1,凸起部21的高度h1与连接部26的深度之比为1:(0.8~1)。基于以上比例,可进一步优化凸起部21的滚动粘附作用,提升成品粉料的颗粒级配和流动性。

46.具体的,在本实施例之中,粉料整形装置还包括刮料装置5,刮料装置5包括刮料板51、支撑轴52和刮料驱动装置(未在图中示出),刮料板51设置在辊筒2内,更具体的为筒体本部22内,刮料板51与支撑轴52固定连接,支撑轴52穿过辊筒2进料端和/或出料端的筒壁与刮料驱动装置连接。刮料板51截面的形状与辊筒2内壁的形状相适配。当需要刮料时,刮料驱动装置通过支撑轴52将刮料板51顶起,靠近辊筒2的内壁,实现刮料。

47.基于上述实施例的粉料整形装置的工作原理为:陶瓷砖微粉料增湿得到的初步粉料经由进料机构1进入辊筒2,并在辊筒2转动的驱动下向辊筒2的出料端输送;输送过程中,当碰到凸起部21时,初步粉料中的颗粒在凸起部21的阻碍作用下滚动爬过凸起部21,进而

使得初步粉料中的颗粒互相粘附混合,得到颗粒大、颗粒球形度较高的成品粉料。

48.实施例2粉料整形装置

49.本实施例的粉料整形装置是基于实施例1的,相似之处在此不再赘述。本实施例中的粉料整形装置与实施例1的不同之处在于,辊筒2内的凸起部21、连接部26的具体结构。具体的,参考图4~图6,在本实施例中,凸起部21包括第一凸起部211和第二凸起部212,第一凸起部211靠近筒体本部22的进料端设置,第二凸起部212靠近筒体本部22的出料端设置。第一凸起部211之间通过第一连接部261连接,第二凸起部212之间通过第二连接部262连接。其中,第一凸起部211、第一连接部261的总长度:第二凸起部212、第二连接部262的总长度=1:(2~4)。第一凸起部211的高度<第二凸起部212的高度,且相邻第一凸起部211之间的距离大于相邻第二凸起部212之间的距离。优选的,相邻第一凸起部211之间的距离δ1与相邻第二凸起部212之间的距离δ2的比例为1:(1.5~3);第一凸起部211的高度h1与第二凸起部212的高度h3的比例为1:(1.2~2)。第一连接部261的深度h2与第二连接部261的深度h4的比例1:(1.5~3)。基于上述结构,在靠近进料端的第一凸起部211、第一连接部261上,粗颗粒较多,其滚动前移的速度快,粘附少;而在靠近出料端的第二凸起部212上,粗颗粒的流动较慢,更多的粘附了靠近出料端分布的细颗粒,进一步优化整形效果。

50.实施例3造粒装置

51.本实施例提供一种用于陶瓷砖干法制粉系统的造粒装置,参考图7,其包括实施例1的粉料整形装置100和搅拌增湿装置200;其中,搅拌增湿装置200包括搅拌筒210、喂料机构220、喷雾搅拌机构230、排料机构240和搅拌筒驱动机构250。其中,喂料机构210包括螺旋输送器211、电极212和进料口213,其与搅拌筒210连通。喷雾搅拌机构230包括搅拌轴231、连接在搅拌轴231上的多个喷雾搅拌桨232、电机233和供水装置(未在图中示出)。其中,多个喷雾搅拌桨232设置在搅拌筒210内,电机232设于搅拌筒210外,并通过搅拌轴231驱动喷雾搅拌桨232转动,供水装置通过搅拌轴231向喷雾搅拌桨232供水。

52.基于上述结构的造粒装置,在搅拌增湿装置200上无需设置v型混合筒,避免了积料难以清理的问题。且通过粉料整形装置100有效的提升了成品粉料的颗粒级配和流动性。也拓宽了干法制粉工艺在不同物性物料中的应用。

53.实施例4造粒装置

54.本实施例提供一种用于陶瓷砖干法制粉系统的造粒装置,其包括实施例2的粉料整形装置100和搅拌增湿装置200;其中,搅拌增湿装置200包括搅拌筒210、喂料机构220、喷雾搅拌机构230、排料机构240和搅拌筒驱动机构250。其中,喂料机构210包括螺旋输送器211、电极212和进料口213,其与搅拌筒210连通。喷雾搅拌机构230包括搅拌轴231、连接在搅拌轴231上的多个喷雾搅拌桨232、电机233和供水装置(未在图中示出)。其中,多个喷雾搅拌桨232设置在搅拌筒210内,电机232设于搅拌筒210外,并通过搅拌轴231驱动喷雾搅拌桨232转动,供水装置通过搅拌轴231向喷雾搅拌桨232供水。

55.基于上述结构的造粒装置,在搅拌增湿装置200上无需设置v型混合筒,避免了积料难以清理的问题。且通过粉料整形装置100有效的提升了成品粉料的颗粒级配和流动性。也拓宽了干法制粉工艺在不同物性物料中的应用。

56.试验例

57.取某厂的陶瓷中板的原料配方进行实验,其中,配方1主要采用风化料制备,配方2

则主要以复配料制备。具体的,在不含有添加剂(坯体增强剂、解胶剂等)的情况下,采用传统湿法制粉工艺制备粉料,压制后测试,配方1的生坯强度为0.9mpa,配方2的生坯强度为0.7mpa。

58.将以上两个配方的原料分别采用立磨机粉磨至250目筛筛余为2wt%,含水率为0.8wt%,得到微粉料。将微粉料采用实施例3、实施例4的造粒装置分别进行造粒,得到半成品粉料;然后采用对比文件(cn205269568u)的流化床烘干,得到成品粉料。此外,采用传统的湿法造粒系统进行造粒,并采用对比文件中的grc造粒机造粒,流化床烘干(cn205269568u)。造粒所得粉料做如下测试:

59.(1)颗粒级配:采用振动筛测定颗粒级配(参《陶瓷砖生产技术》,朱永平主编,天津大学出版社,2009年第1版第188页);

60.(2)流动性,具体的测定方法为:将直径为30mm、高度为50mm的玻璃圆筒放置在玻璃板上,用陶瓷板粉料装满刮平,然后提起玻璃圆筒,陶瓷板粉料自然流散后记录料堆的最大高度hs。则流动性f=50-hs。

61.具体结果如下表所示:

[0062][0063][0064]

由表中可以看出,在采用本技术实施例中的造粒装置后,造粒得到的粉料的颗粒级配、流动性均得到了较大的改善。

[0065]

以上所述是实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。