1.本发明涉及新能源电池箱技术领域,特别涉及一种电池箱体。

背景技术:

2.随着新能源电动汽车的发展,电池包作为新能源车的核心零部件,其安全性直接影响到整车的安全性,纯电动汽车的电池包通常布置在车身底板下方,有着较为残酷的安装环境,电池包一般包括电池箱以及安装在电池箱内的动力电池,电池箱作为动力电池的载体,对动力电池组的安全工作和防护起着关键作用,电池箱的安全性、可靠性和耐久性至关重要,决定着整车的性能。

3.电池箱内动力电池的放电性能受环境温度的影响较大,授权公告号为“cn113381112b”的发明公开了一种隔热阻燃的新能源电池箱,包括电池箱箱体和箱体上盖,电池箱箱体和箱体上盖通过卡扣连接,电池箱箱体和箱体上盖的内表面均设置有隔热阻燃层;隔热阻燃层由聚碳酸酯、改性纤维和阻燃剂复合而成;聚碳酸酯、改性纤维和阻燃剂的质量比为50~80:10~20:0.2~2;其中,改性纤维包括改性玻璃纤维和化学纤维。本发明公开了一种新型的隔热阻燃的新能源电池箱,该新能源电池箱能够使新能源电池在工作时能够受到较少外界温度的干扰。但是,上述新能源电池箱为密闭结构,当电池箱内的动力电池发生故障而燃烧时,电池箱内部的压力增大,新能源电池箱会因内部压力过大而发生爆炸,安全性较低,而且发生爆炸会使电池箱损坏,无法再次使用。

技术实现要素:

4.本发明提供一种电池箱体,用以解决目前部分新能源电池箱为密闭结构,当电池箱内的动力电池发生故障而燃烧时,电池箱内部的压力增大,新能源电池箱会因内部压力过大而发生爆炸,安全性较低的技术问题。

5.为解决上述技术问题,本发明公开了一种电池箱体,包括:上盖和下箱体,上盖设置在下箱体上,上盖包括从上往下依次设置的树脂增强连续纤维复合材料层、硅凝胶复合材料层,硅凝胶复合材料层内水平设置若干安装孔,硅凝胶复合材料层下表面设置若干第一连通孔,第一连通孔上端与安装孔内部连通,安装孔内滑动设置隔断箱,隔断箱下表面设置若干第二连通孔,第二连通孔与第一连通孔相对应,第二连通孔直径大于第一连通孔直径,第二连通孔内设置连通管,连通管内设置单向阀,连通管外壁与第二连通孔内壁密封滑动连接,连通管下端呈漏斗状,连通管左右两侧对称设置第一弹簧,第一弹簧一端与连通管外壁铰接,第一弹簧另一端与隔断箱内部底壁铰接,隔断箱远离硅凝胶复合材料层中心一侧倾斜设置第三连通孔,隔断箱通过第三连通孔与外部连通。

6.优选的,树脂增强连续纤维复合材料层由连续纤维预成型体注射树脂制得,连续纤维预成型体从上往下依次包括第一连续纤维层、第二连续纤维层及第三连续纤维层,第一连续纤维层下表面与第二连续纤维层上表面固定连接,第二连续纤维层下表面与第三连续纤维层上表面固定连接,第三连续纤维层下表面与硅凝胶复合材料层上表面固定连接。

7.优选的,上盖靠近外周位置设置若干第一通孔,第一通孔依次贯穿树脂增强连续纤维复合材料层及硅凝胶复合材料层,下箱体上端外周凸缘,凸缘上设置若干第二通孔,若干第二通孔与若干第一通孔一一对应,螺栓一端依次穿过第一通孔、第二通孔延伸至第二通孔下方并与螺母螺纹传动连接。

8.优选的,隔断箱内设置活塞板,活塞板外侧壁与隔断箱内壁密封滑动连接,活塞板内水平设置第四连通孔,活塞板下表面设置若干第五连通孔,第四连通孔通过第五连通孔与隔断箱内部连通,活塞板上表面固定设置若干第二弹簧,第二弹簧一端与活塞板上表面固定连接,第二弹簧另一端与隔断箱上侧内壁固定连接。

9.优选的,连通管外壁套设密封圈,密封圈位于连通管靠近下端位置。

10.优选的,第三连通孔内设置防尘网,防尘网设置在第三连通孔远离第一连通孔一端,防尘网与第三连通孔内壁可拆卸连接。

11.优选的,下箱体呈中空矩形体结构。

12.优选的,下箱体的主体结构由连续纤维增强热塑性树脂基复合材料采用热压成型方式制成,连续纤维增强热塑性树脂基复合材料由连续纤维材料及热塑性树脂基体材料制备而成,连续纤维材料为碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维中的至少一种,热塑性树脂基体材料为聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚酰胺、聚甲醛、聚碳酸酯、聚苯醚中的至少一种。

13.优选的,硅凝胶复合材料层底壁与下箱体上表面抵接,硅凝胶复合材料层与下箱体抵接处设置第一密封条与第二密封条,第一密封条、第二密封条分别与硅凝胶复合材料层底壁固定连接,第一密封条位于第二密封条外侧,下箱体上端设置与第一密封条相适配的第一密封槽,第一密封条与第一密封槽之间密封连接,下箱体上端设置与第二密封条相适配的第二密封槽,第二密封条与第二密封槽之间密封连接。

14.优选的,第一密封条与第二密封条均呈口字型,第一密封条与第二密封条构成回字型结构。

15.本发明的技术方案具有以下优点:本发明提供了一种电池箱体,包括上盖和下箱体,上盖包括树脂增强连续纤维复合材料层、硅凝胶复合材料层,硅凝胶复合材料层内水平设置若干安装孔,硅凝胶复合材料层下表面设置若干第一连通孔,安装孔内滑动设置隔断箱,隔断箱下表面设置若干第二连通孔,第二连通孔内设置连通管,连通管内设置单向阀,隔断箱通过第三连通孔与外部连通。本发明中硅凝胶复合材料层具有高隔热特性,能满足电池箱对保温及防热失控的需求,当电池箱内部燃烧时,电池箱内部的气体便能通过第一连通孔流向连通管,并通过单向阀流入隔断箱内,最后从第三连通孔排出,避免电池箱内部因压力过大而发生爆炸,提高了电池箱整体的安全性,而且电池箱内部的压力得到释放,也不会对上盖及下箱体造成损坏,延长了电池箱体的使用寿命,电池箱体可以重复使用,达到节省成本的效果。

16.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及说明书附图中所特别指出的装置来实现和获得。

17.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

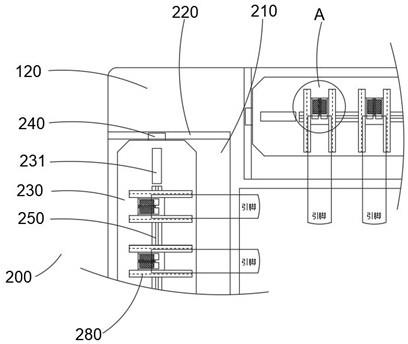

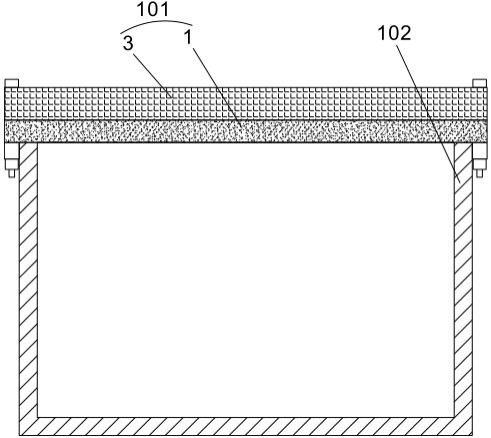

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1为本发明一种电池箱体结构示意图;图2为本发明中连续纤维预成型体结构示意图;图3为本发明中电池箱上盖结构示意图;图4为本发明硅凝胶复合材料层内部结构示意图;图5为本发明图4中c处放大图;图6为本发明图5中d处放大图;图7为本发明中切割装置示意图;图8为本发明图7中a处放大图;图9为本发明中切割装置处于切割状态时示意图;图10为本发明图9中b处放大图。

19.图中:101、上盖;102、下箱体;1、硅凝胶复合材料层;2、连续纤维预成型体;3、树脂增强连续纤维复合材料层;4、第一连续纤维层;5、第二连续纤维层;6、第三连续纤维层;7、安装孔;8、第一连通孔;9、隔断箱;10、第二连通孔;11、连通管;12、第一弹簧;13、第三连通孔;14、活塞板;15、第四连通孔;16、第五连通孔;17、第二弹簧;18、密封圈;19、工作台;20、安装板;21、滑轨;22、导向杆;23、固定板;24、滑块;25、定位板;26、双头螺杆;27、第一驱动电机;28、第一滑套;29、连接柱;30、第二滑套;31、第二驱动电机;32、第三滑套;33、转动柱;34、第一挡板;35、第三弹簧;36、限位板;37、第一开关;38、第二开关;39、烘干器;40、料箱;41、进料口;42、出料口;43、切割箱;44、固定柱;45、导向孔;46、切割刀;47、第二挡板;48、第四弹簧;49、限位槽;50、限位杆;51、第三挡板;52、第五弹簧;53、压杆。

具体实施方式

20.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

21.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

22.实施例1本发明还提供了一种电池箱体,如图1-6所示,包括:上盖101和下箱体102,上盖101设置在下箱体102上,上盖101包括从上往下依次设置的树脂增强连续纤维复合材料层3、硅凝胶复合材料层1,硅凝胶复合材料层1内水平设置若干安装孔7,硅凝胶复合材料层1下表面设置若干第一连通孔8,第一连通孔8上端与安装孔7内部连通,安装孔7内滑动设置隔断箱9,隔断箱9下表面设置若干第二连通孔10,第二连通孔10与第一连通孔8相对应,第

二连通孔10直径大于第一连通孔8直径,第二连通孔10内设置连通管11,连通管11内设置单向阀,连通管11外壁与第二连通孔10内壁密封滑动连接,连通管11下端呈漏斗状,连通管11左右两侧对称设置第一弹簧12,第一弹簧12一端与连通管11外壁铰接,第一弹簧12另一端与隔断箱9内部底壁铰接,隔断箱9远离硅凝胶复合材料层1中心一侧倾斜设置第三连通孔13,隔断箱9通过第三连通孔13与外部连通。

23.上述技术方案的工作原理及有益效果为:上盖101与下箱体102配合使用,上盖101包括树脂增强连续纤维复合材料层3与硅凝胶复合材料层1,硅凝胶复合材料层1制备完成后,在硅凝胶复合材料层1内水平设置若干安装孔7,安装孔7下方连通设置第一连通孔8,通过第一连通孔8便能与电池箱内部连通,然后将隔断箱9安装至安装孔7内,安装时,连通管11先滑动至第二连通孔10,当隔断箱9内侧与安装孔7内部抵接后,连通管11在第一弹簧12的作用下滑动至第一连通孔8内,连通管11通过漏斗状的下端与第一连通孔8抵接,起到密封作用,并且通过连通管11将隔断箱9安装至安装孔7内部,通过隔断箱9的内部空腔,起到隔热保温的效果,当电池箱内部燃烧时,电池箱内部压力增大,电池箱内部的气体便能通过第一连通孔8流向连通管11,并通过单向阀流入隔断箱9内,最后从第三连通孔13排出,避免电池箱内部因压力过大而发生爆炸,增强了电池箱整体的防爆性,提高了电池箱整体的安全性,而且电池箱内部的压力得到释放,也不会对上盖及下箱体造成损坏,延长了电池箱体的使用寿命,电池箱体可以重复使用,达到节省成本的效果,第三连通孔13倾斜设置,第三连通孔13远离安装孔7一侧高度低于靠近安装孔7一侧高度,能够减少进入隔断箱9内部的灰尘量,避免第三连通孔13堵塞。

24.实施例2在实施例1的基础上,树脂增强连续纤维复合材料层3由连续纤维预成型体2注射树脂制得,连续纤维预成型体2从上往下依次包括第一连续纤维层4、第二连续纤维层5及第三连续纤维层6,第一连续纤维层4下表面与第二连续纤维层5上表面固定连接,第二连续纤维层5下表面与第三连续纤维层6上表面固定连接,第三连续纤维层6下表面与硅凝胶复合材料层1上表面固定连接。

25.上述技术方案的工作原理及有益效果为:上盖101包括树脂增强连续纤维复合材料层3及硅凝胶复合材料层1,硅凝胶复合材料层1用于提供高保温及隔热,密度为200kg/m

³

,25℃下导热系数为0.02w/m

∙

k,厚度为10mm,硅凝胶复合材料层1由二氧化硅气凝胶绝热复合材料制备而成,硅凝胶复合材料层1上表面设置树脂增强连续纤维复合材料层3,树脂增强连续纤维复合材料层3由连续纤维预成型体2注射树脂制得,通过树脂增强连续纤维复合材料层3,并配合具有高隔热、高保温性能的硅凝胶复合材料层1,制造电池箱上盖101,能够提高电池箱上盖101的保温及防热失控性能,延长电池箱体以及内部动力电池的使用寿命。

26.实施例3在实施例1或2的基础上,如图1所示,上盖101靠近外周位置设置若干第一通孔,第一通孔依次贯穿树脂增强连续纤维复合材料层3及硅凝胶复合材料层1,下箱体102上端外周凸缘,凸缘上设置若干第二通孔,若干第二通孔与若干第一通孔一一对应,螺栓一端依次穿过第一通孔、第二通孔延伸至第二通孔下方并与螺母螺纹传动连接。

27.上述技术方案的工作原理及有益效果为:通过在电池箱上盖101内设置若干第一

通孔,并在下箱体102外周的凸缘上设置若干第二通孔,通过螺栓穿过第一通孔、第二通孔与螺母连接,便于上盖101与下箱体102连接,增强连接的稳定性,提高了电池箱的密封性。

28.实施例4在实施例1-3中任一项的基础上,如图1-图6所示,隔断箱9内设置活塞板14,活塞板14外侧壁与隔断箱9内壁密封滑动连接,活塞板14内水平设置第四连通孔15,活塞板14下表面设置若干第五连通孔16,第四连通孔15通过第五连通孔16与隔断箱9内部连通,活塞板14上表面固定设置若干第二弹簧17,第二弹簧17一端与活塞板14上表面固定连接,第二弹簧17另一端与隔断箱9上侧内壁固定连接。

29.上述技术方案的工作原理及有益效果为:通过连通管11的气体能通过第五连通孔16进入第四连通孔15内,当电池箱内部燃烧时,活塞板14下方的压力逐渐增大,活塞板14能够沿隔断箱9内壁向上滑动,第二弹簧17压缩,当第四连通孔15与第三连通孔13连通后,电池箱内的气体便能够通过第三连通孔13排出,从而使电池箱内部空气减少,隔绝了氧气,从而缓解燃烧的进行,另一方面能够减小电池箱内部压力,避免电池箱发生剧烈爆炸,提高了安全性,当外部气温较低时,活塞板14下方的气体的体积因冷缩而减小,活塞板14向下滑动,第四连通孔15与第三连通孔13的距离变远,第四连通孔15与第三连通孔13连通需要活塞板14向上滑动更长的距离,气体不易从第三连通孔13流出,从而提高了电池箱上盖101的保温性能。

30.实施例5在实施例1-4中任一项的基础上,如图6所示,连通管11外壁套设密封圈18,密封圈18位于连通管11靠近下端位置。

31.上述技术方案的工作原理及有益效果为:连通管11与第一连通孔8抵接后,密封圈18能够对连通管11与第一连通孔8接触部位进行密封,避免气体从第一连通孔8泄漏至安装孔7内,提高了密封性能。

32.实施例6在实施例1-5中任一项的基础上,第三连通孔13内设置防尘网,防尘网设置在第三连通孔13远离第一连通孔8一端,防尘网与第三连通孔13内壁可拆卸连接。

33.上述技术方案的工作原理及有益效果为:通过在第三连通孔13内设置防尘网,能够进一步减少进入隔断箱9内部的灰尘量,避免第三连通孔13堵塞,而且可定期拆除防尘网进行清理,延长防尘网使用寿命。

34.实施例7在实施例1-6中任一项的基础上,下箱体102呈中空矩形体结构;下箱体102的主体结构由连续纤维增强热塑性树脂基复合材料采用热压成型方式制成,连续纤维增强热塑性树脂基复合材料由连续纤维材料及热塑性树脂基体材料制备而成,连续纤维材料为碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维中的至少一种,热塑性树脂基体材料为聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚酰胺、聚甲醛、聚碳酸酯、聚苯醚中的至少一种。

35.上述技术方案的工作原理及有益效果为:下箱体102呈中空矩形体结构,下箱体102内部安装有动力电池组,安装完毕后将上盖101盖设在下箱体102上。

36.实施例8

在实施例1-7中任一项的基础上,硅凝胶复合材料层1底壁与下箱体102上表面抵接,硅凝胶复合材料层1与下箱体102抵接处设置第一密封条与第二密封条,第一密封条、第二密封条分别与硅凝胶复合材料层1底壁固定连接,第一密封条位于第二密封条外侧,下箱体102上端设置与第一密封条相适配的第一密封槽,第一密封条与第一密封槽之间密封连接,下箱体102上端设置与第二密封条相适配的第二密封槽,第二密封条与第二密封槽之间密封连接;第一密封条与第二密封条均呈口字型,第一密封条与第二密封条构成回字型结构。

37.上述技术方案的工作原理及有益效果为:在硅凝胶复合材料层1底壁与下箱体102上表面抵接位置分别设置第一密封条与第二密封条,安装上盖101时,将第一密封条对准第一密封槽,将第二密封条对准第二密封槽,一方面能够起导向作用,便于上盖101的安装,另一方面能够起到密封作用,通过回字形结构,提高了上盖101与下箱体102连接处的密封性,使得电池箱内部的动力电池在工作时能够受到较少外界温度的干扰,提高了保温性能。

38.本发明实施例还提供了一种电池箱体制备工艺,用于制备上述一种电池箱体,包括以下步骤:步骤1:根据保温要求、热失控温度及防火要求,制定电池箱上盖101的铺层方案以及硅凝胶复合材料层1设计要求;步骤2:根据铺层方案制备连续纤维预成型体2;步骤3:按照设计要求裁切硅凝胶复合材料层1,并将裁切后的硅凝胶复合材料层1铺放至第一模具内,接着将步骤2制备的连续纤维预成型体2铺放至硅凝胶复合材料层1上表面,制得半成品;步骤4:铺放完成后,合上第一模具对第一模具内部进行加热升温并抽真空保压;步骤5:待第一模具内部温度及真空度达到预设要求后,向第一模具内注射树脂,注射完成后进行保温保压固化;步骤6:打开第一模具,取出第一模具内的制品;步骤7:按照图纸要求,在制品上加工孔及按轮廓尺寸进行切割,制得上盖101;步骤8:将连续纤维增强热塑性树脂基复合材料加热后放入第二模具内,采用热压操作得到下箱体102的主体结构;步骤9:将上盖101安装至下箱体102上方制得电池箱体。

39.在步骤5中,第一模具内部温度预设要求为80~180℃,第一模具内部真空度预设要求为不大于-0.085mpa,向第一模具内注射树脂的注射压力为6~25mpa,并对半成品施加每平方米800吨压力,保温保压时长为3~10min,保证制品固化度≥92.5%;在步骤6中,打开第一模具后,第一模具的下模顶出装置工作,使得第一模具内的制品与第一模具分离,从而取出第一模具内的制品;在步骤7中,采用激光加工孔与轮廓尺寸,得到上盖101。

40.上述技术方案的工作原理及有益效果为:首先,根据热失控温度及防火要求,在电动汽车发生热失控时,电池箱不能明火外溢,且在电池箱内部温度达到800℃以上时,电池箱上盖101能够防止明火外溢,根据保温要求,当外部环境温度为25℃时,经过5小时测试后电池箱内的温度下降不得超过10%,从而制定电池箱上盖101的铺层方案以及硅凝胶复合材

料层1设计要求,确定硅凝胶复合材料层1的厚度,硅凝胶复合材料层1由二氧化硅气凝胶绝热复合材料制备而成,硅凝胶复合材料层1密度为200kg/m

³

,硅凝胶复合材料层1在25℃下导热系数0.02w/m

∙

k,硅凝胶复合材料层1的厚度选取为10mm,然后根据铺层方案制备连续纤维预成型体2,铺层层数为三层,再按照设计要求裁切硅凝胶复合材料层1,并将裁切后的硅凝胶复合材料层1铺放至第一模具内,接着将制备的连续纤维预成型体2铺放至硅凝胶复合材料层1上表面,铺放完成后,制得半成品,然后合上第一模具对第一模具内部进行加热升温并抽真空保压,第一模具内部温度预设要求为80~180℃,升高第一模具内部温度,可以缩短固化时间,第一模具内部真空度预设要求为不大于-0.085mpa,待第一模具内部温度及真空度达到预设要求后,向第一模具内注射树脂,连续纤维预成型体2在注射树脂后制得树脂增强连续纤维复合材料层3,向第一模具内注射树脂的注射压力为6~25mpa,注射压力提高,可以提高注胶速度,缩短工艺时间,并对半成品施加每平方米800吨压力,注射完成后进行保温保压固化,保温保压时长为3~10min,延长保温时间可以提高产品熟化度,提高产品性能,保证制品固化度≥92.5%,固化完成后,打开第一模具,第一模具的下模顶出装置工作,使得第一模具内的制品与第一模具分离,从而取出第一模具内的制品,最后,按照图纸要求,在制品上加工孔及按轮廓尺寸进行切割,采用激光加工孔与轮廓尺寸,制得上盖101。本发明采用硅凝胶复合材料层、树脂增强连续纤维复合材料层,使用高压注射工艺一体成型,可以制得低成本、重量轻、保温效果好的防热失控复合材料上盖101,气温较低时,通过电池箱上盖101良好的保温效果,使得电池不会受到外部低温影响,提高了电池的使用效率,提高了电动汽车的续航能力,硅凝胶复合材料层具有高隔热特性,25℃下导热系数0.02w/m

∙

k,耐温高达1000℃,可以同时满足电池箱对保温及防热失控的需求,同时上述成型工艺铺层简单,减少了铺层层数,大大降低电池箱上盖101的整体重量,进一步提高电动汽车的续航能力,连续纤维预成型体与硅凝胶复合材料层在第一模具内一体注射成型,减少生产工序,大大优化产品的制备工序,提高产品的生产效率,节省了生产成本。

41.在一个实施例中,在步骤7中,在制品上加工的孔包括若干通孔、安装孔7及第一连通孔8,安装孔7加工完毕后,将隔断箱9水平滑动安装至安装孔7内。

42.上述技术方案的工作原理及有益效果为:隔断箱9具有隔断功能,能够进一步阻断电池箱内部与外部的连通,从而提高了上盖101的保温性能。

43.在一个实施例中,在步骤2中,连续纤维预成型体2的制备包括以下步骤:步骤21:按照铺层方案裁切表面撒有定型粉的连续纤维增强材料;步骤22:将步骤21中裁切后的连续纤维增强材料按序叠放制得连续纤维层,并进行加热;步骤23:将步骤22中已加热的连续纤维层放置于冷模中冲压,冷却后取出,制得连续纤维预成型体2。

44.上述技术方案的工作原理及有益效果为:首先,选取连续纤维增强材料,连续纤维增强材料为玻璃纤维、玄武岩纤维、芳纶纤维、碳纤维中的一种或几种的组合,连续纤维增强材料的厚度为0.3mm,根据铺层方案确定连续纤维层层数为三层,且根据每层连续纤维增强材料的铺层方式确定单层连续纤维增强材料目标长度,并在连续纤维增强材料表面均匀撒上定型粉后对根据单层连续纤维增强材料目标长度对连续纤维增强材料进行裁切,最终裁切出三段,裁切完毕后将第一段按照

±

45

°

的铺层角度铺层制得第一连续纤维层4,在第

一连续纤维层4表面按照0/90

°

的铺层角度铺层制得第二连续纤维层5,在第二连续纤维层5表面按照

±

45

°

的铺层角度铺层制得第三连续纤维层6,然后进行加热,加热方式包括但不局限于红外加热、第一模具加热、保温箱加热,加热温度200℃,加热完毕后将连续纤维层放置于冷模中冷压,待冷却后取出并制得连续纤维预成型体2,连续纤维预成型体2铺层简单,减少了铺层层数,大大降低电池箱上盖101的整体重量,进一步提高电动汽车的续航能力,而且还能减少生产工序,大大优化产品的制备工序,提高产品的生产效率,节省了生产成本。

45.在一个实施例中,如图7-图10所示,在步骤21中,连续纤维增强材料采用切割装置裁切,切割装置包括工作台19,连续纤维增强材料放置在工作台19表面,工作台19后侧设置安装板20,安装板20垂直于工作台19上表面,安装板20前侧壁设置水平方向的滑轨21,滑轨21下方设置导向杆22,导向杆22左右两侧通过固定板23与安装板20前侧壁固定连接,滑轨21前端滑动设置两个滑块24,右侧的滑块24下端固定设置定位板25,定位板25上表面与工作台19上表面抵接,两个滑块24靠近下端位置均与导向杆22滑动连接,两个滑块24之间设置双头螺杆26,双头螺杆26左右两侧外螺纹旋向相反,双头螺杆26左右两侧分别与两个滑块24螺纹传动连接,安装板20左侧壁固定设置第一驱动电机27,第一驱动电机27输出端与双头螺杆26一端固定连接,导向杆22外壁套设第一滑套28,第一滑套28内壁与导向杆22外壁滑动连接,第一滑套28位于两个滑块24之间,第一滑套28下侧壁固定设置连接柱29,连接柱29上套设第二滑套30,第二滑套30内壁与连接柱29外壁滑动连接,安装板20前侧壁中心位置设置第二驱动电机31,第二驱动电机31输出端固定设置第三滑套32,第三滑套32内滑动设置转动柱33,转动柱33一端与第二滑套30后侧壁铰接连接,转动柱33另一端延伸至第三滑套32外部并设置第一挡板34,转动柱33上套设第三弹簧35,第三弹簧35一端与第一挡板34固定连接,第三弹簧35另一端与第三滑套32外壁固定连接,连接柱29下端设置限位板36,限位板36上表面设置第一开关37与第二开关38,限位板36下表面设置烘干器39与料箱40,料箱40侧壁设置进料口41,料箱40下端设置出料口42,出料口42内设置电磁阀,第一开关37与烘干器39电性连接,第二开关38与电磁阀电性连接,第二滑套30左侧壁设置切割组件,切割组件包括切割箱43,切割箱43右侧通过固定柱44与第二滑套30左侧壁固定连接,切割箱43内竖直贯穿设置导向孔45,导向孔45内滑动设置切割刀46,切割刀46下端设置切割刃,切割刀46上端设置第二挡板47,切割刀46外侧套设第四弹簧48,第四弹簧48一端与切割箱43上端固定连接,第四弹簧48另一端与第二挡板47下端固定连接,切割刀46远离第二滑套30一侧设置限位槽49,切割箱43侧壁设置限位孔,限位孔内滑动设置限位杆50,限位杆50靠近限位槽49一端与限位槽49相适配,限位杆50另一端延伸至切割箱43外部并设置第三挡板51,限位杆50上套设第五弹簧52,第五弹簧52一端与切割箱43左侧外壁固定连接,第五弹簧52另一端与第三挡板51右侧壁固定连接,第二挡板47上方设置压杆53,压杆53上端与第一滑套28下表面固定连接。

46.上述技术方案的工作原理及有益效果为:连续纤维增强材料采用切割装置裁切,使用时,先根据连续纤维增强材料目标长度调节两个滑块24之间的距离,使得两个滑块24之间的距离等于连续纤维增强材料目标长度,调节时,启动第一驱动电机27,第一驱动电机27转动带动双头螺杆26转动,双头螺杆26转动带动滑块24滑动,从而调节两个滑块24的距离,调节完毕后关闭第一驱动电机27,然后将连续纤维增强材料放置到工作台19上表面,并

将连续纤维增强材料右端与定位板25右侧抵接,接着,启动第二驱动电机31,初始状态时,第三滑套32轴线处于水平状态,第二驱动电机31转动带动第三滑套32转动,第三滑套32转动带动转动柱33运动,转动柱33随第三滑套32运动并在第三滑套32内滑动,转动柱33带动第二滑套30沿连接柱29向下滑动,第二滑套30通过固定柱44带动切割箱43向下运动,切割箱43向下运动带动切割刀46向下运动,直至切割刃与连续纤维增强材料接触并对连续纤维增强材料进行切割,此时处于切割状态,切割完毕后,切割箱43继续向下运动,限位杆50与限位槽49分离,在第五弹簧52作用下切割刀46向上滑动,切割刃到达连续纤维增强材料上方,接着,第二滑套30下端滑动至与第一开关37、第二开关38接触,第一开关37与第二开关38均为接触开关,接触后第一开关37控制烘干器39开启,第二开关38控制电磁阀开启,料箱40内设置定型粉,定型粉便从出料口42均匀撒向连续纤维增强材料上表面,同时,限位板36从左向右运动,使得定型粉均匀撒在连续纤维增强材料表面,同时,烘干器39能够对连续纤维增强材料表面的定型粉进行初步烘干,使得定型粉与连续纤维增强材料结合,待第一滑套28滑动至与右侧的滑块24抵接后,第二滑套30沿连接柱29从下往上滑动,并带动切割组件向上运动,第二滑套30与第一开关37、第二开关38分离,烘干器39与电磁阀关闭,定型粉无法从出料口42撒出,第二滑套30向上运动时,第二挡板47与压杆53下端接触,在压杆53作用下,第二挡板47向靠近切割箱43方向运动,切割刀46在切割箱43内向下滑动,直至限位杆50重新卡入限位槽49内,在第一滑套28从右往左运动的同时,便可以将工作台19表面裁切完毕的连续纤维增强材料取下,并将下一段连续纤维增强材料的右端与定位板25抵接,重复上述过程,便完成连续纤维增强材料的裁切,调整两个滑块24距离能够确定裁切长度,使得切割装置能够切割不同目标长度的连续纤维增强材料,提高了切割装置的适用范围,通过切割装置能够实现连续纤维增强材料的准确裁切,并且在裁切完毕后能将定型粉均匀撒向裁切后的连续纤维增强材料,从而得到具有连续纤维增强材料目标长度的表面撒有定型粉的连续纤维增强材料,通过烘干器39对定型粉初步烘干,使得定型粉与连续纤维增强材料结合,避免取下连续纤维增强材料时定型粉洒落,切割装置将裁切、撒定型粉及烘干结合在一起,进一步优化了产品的制备工序,提高产品的生产效率。

47.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。