1.本发明涉及煤矿井下隔爆技术领域,尤其涉及到一种双向触发的煤矿井下自动隔爆装置。

背景技术:

2.煤矿井下自动隔爆装置是阻止煤矿井下爆炸后火焰传播的关键设备,利用爆炸产生的冲击波对隔爆主机进行触发,触发后,灭火粉储存罩内的灭火粉经喷粉口喷出,实现对火焰传动的阻断。

3.现有技术中的自动隔爆装置多为单向触发,例如申请号为2018215380740的专利所公开的煤矿井下自动隔爆装置,只有在冲击波接收器所在的一侧发生爆炸时,隔爆主机才能被触发,因此通常采用两台装置相对安装的方式,以使在隔爆主机两侧发生爆炸时均可实现触发,但是,此种做法无疑增大了使用成本。

4.随着技术的发展,也出现了可以双向触发的隔爆装置,例如申请号为2019101035195的专利,公开了一种双向隔爆装备,但是其结构需要两组限位球触发机构和两个灭火粉储存罩,成本较高,制作和装配难度大,而且占用空间较大。

技术实现要素:

5.本发明针对现有技术的不足,提供一种双向触发的煤矿井下自动隔爆装置,不仅实现了双向接收冲击波触发,而且结构简单,便于制作和安装。

6.本发明是通过如下技术方案实现的,提供一种双向触发的煤矿井下自动隔爆装置,包括隔爆主机、触发所述隔爆主机的滑动套筒,以及位于隔爆主机后方且与滑动套筒相对固定的第一推杆,第一推杆上安装有冲击波接收器,所述隔爆主机的前方设有第二推杆,所述第二推杆上安装有冲击波接收器,第二推杆上还固接有传力架,所述传力架与所述滑动套筒相对固定,所述滑动套筒的内壁设有分别位于隔爆主机限位球前、后两侧且均与限位球适配的空腔。

7.本方案在使用时,隔爆主机后方发生爆炸时,通过第一推杆传力,推动滑动套筒向前移动,使限位球进入后方的空腔中,实现触发;隔爆主机前方发生爆炸时,第二推杆上的冲击波接收器接收冲击力,通过第二推杆传至传力架,通过传力架的传力,使滑动套筒向后移动,使限位球进入前方的空腔中,实现触发,从而实现了双向触发。

8.作为优化,所述传力架包括固接为一体的两横向传导杆和两纵向传导杆,两纵向传导杆分别位于隔爆主机左、右两侧,前方的横向传导杆与第二推杆固接,后方的横向传导杆与第一推杆固接。本优化方案的传力架结构简单,通过设置横向传导杆,便于与第一推杆、第二推杆连接,通过设置纵向传导杆,便于传递冲击力,将两纵向传导杆分别设置在隔爆主机的两侧,提高了传力的稳定性,而且避免了与隔爆主机干涉。

9.作为优化,隔爆主机的灭火粉储存罩左、右侧面分别固接有供纵向传导杆穿过的滑套,纵向传导杆与滑套滑动连接。本优化方案通过设置滑套对纵向传导杆进行支撑,提高

了传力架的稳定性。

10.作为优化,所述传力架还包括t形连接头,前方的横向传导杆包括两第二杆体,两所述第二杆体相靠近的一端沿横向穿设至t形连接头内,两所述第二杆体相远离的一端分别与两纵向传导杆对应固接,所述第二推杆与t形连接头通过螺纹固接。本优化方案通过t形连接头实现横向传导杆与第二杆体的连接,结构简单,而且保证了传力的可靠性。

11.作为优化,所述传力架还包括十字形连接头,后方的横向传导杆包括两第一杆体,两所述第一杆体相靠近的一端沿横向穿设至十字形连接头内,两所述第一杆体相远离的一端分别与两纵向传导杆对应固接,所述第一推杆与十字形连接头通过螺纹连接,十字形连接头的前侧面固设有螺柱,所述螺柱与滑动套筒后侧的装入箍通过螺纹连接。本优化方案通过十字形连接头实现第一推杆、横向传导杆和装入箍的连接,结构简单,而且保证了传力的可靠性。

12.作为优化,两所述第一杆体同轴,第一推杆、螺柱和滑动套筒同轴。本优化方案的设置,进一步提高了传力效果,从而保证了触发的可靠性。

13.作为优化,所述传力架为矩形,横向转动杆和纵向传动杆之间通过弯头固接。本优化方案的设置,进一步提高了传力的平衡性和传力架的稳定性。

14.本发明的有益效果为:通过在隔爆主机前后两侧分别设置安装有冲击波接收器的推杆,保证了对前后两侧冲击波的接收,通过设置的传力架将第一推杆和第二推杆均与滑动套筒连接,使得第一推杆和第二推杆移动时均可带动滑动套筒移动,实现对限位球的解锁,完成触发;在安装时,无需预判瓦斯煤尘爆炸的位置进行安装隔爆装置,无论瓦斯煤尘爆炸发生在巷道什么位置,都能将隔爆装置触发,避免爆炸火焰蔓延,保障煤矿安全生产;并且传力架结构简单,制作成本低,安装方便,占用空间小,更适合在巷道内使用。

附图说明

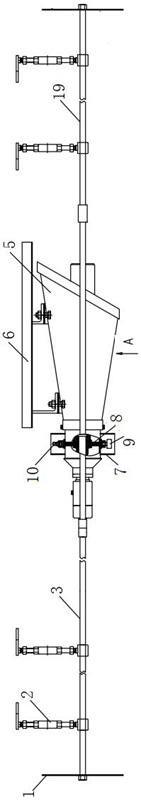

15.图1为本发明结构示意图;图2为图1中a向视图;图3为t形连接头结构示意图;图4为十字形连接头结构示意图;图中所示:1、冲击波接收器,2、吊挂杆总成,3、第一推杆,4、十字形连接头,5、隔爆主机,6、主机吊挂梁,7、护罩,8、连接管, 9、压力表,10、充气阀,11、t形连接头,12、弯头,13、滑套,14、装入箍,15、滑动套筒,16、喷气管,17、纵向传导杆,18.1、后方的横向传导杆,18.2、前方的横向传导杆,19、第二推杆。

具体实施方式

16.为了解决现有隔爆装置安装完成后只能从一个方向触发,而在另一个方向发生瓦斯煤尘爆炸时隔爆装置不能触发的不足,本发明可以解决上述不足,瓦斯煤尘爆炸无论发生在隔爆装置前侧还是后侧都能将隔爆装置触发,从而隔离淬熄爆炸火焰,避免火焰继续蔓延引发危害更大的二次爆炸。为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

17.如图1所示一种双向触发的煤矿井下自动隔爆装置,包括隔爆主机5、触发所述隔爆主机的滑动套筒15,以及位于隔爆主机后方且与滑动套筒相对固定的第一推杆3,第一推杆上安装有冲击波接收器1,所述隔爆主机的前方设有第二推杆19,所述第二推杆上安装有冲击波接收器,第一推杆和第二推杆分别通过吊挂杆总成2吊挂在巷道内,隔爆主机的灭火粉储存罩通过主机吊挂梁6固定安装。隔爆主机的护罩7、连接管8、压力表9、喷气管16和充气阀10均采用现有技术即可。其中灭火粉储存罩的喷粉口形状为圆形、椭圆形、方形或斜口型,充气阀和压力表可布置在隔爆主机的同侧,也可分开布置。

18.如图2所示,第二推杆上还固接有传力架,所述传力架与所述滑动套筒15相对固定,所述滑动套筒的内壁设有分别位于隔爆主机限位球前、后两侧且均与限位球适配的空腔,滑动套筒沿前后方向移动时,限位球进入相应侧的空腔,实现对限位球的解锁。具体的,传力架包括固接为一体的两横向传导杆和两纵向传导杆17,传力架为矩形,横向转动杆和纵向传动杆之间通过弯头12固接,两纵向传导杆分别位于隔爆主机左、右两侧,前方的横向传导杆与第二推杆19固接,后方的横向传导杆与第一推杆3固接。本实施例的纵向与前后方向一致,横向与左右方向一致。

19.为了提高传力架的稳定性,本实施例在隔爆主机5的灭火粉储存罩左、右侧面分别固接有供纵向传导杆穿过的滑套13,滑套13的轴线与滑动套筒15的轴线平行,纵向传导杆与滑套滑动连接,利用滑套对传力架进行支撑和导向,纵向传导杆可相对于滑套滑动。

20.传力架还包括t形连接头11,前方的横向传导杆18.2包括两第二杆体,两所述第二杆体相靠近的一端沿横向穿设至t形连接头内,两所述第二杆体相远离的一端分别与两纵向传导杆对应固接,所述第二推杆与t形连接头通过螺纹固接,本实施例的第二杆体与t形连接头通过螺纹连接,在t形连接头内开设有与第二杆体适配的螺纹孔。

21.传力架还包括十字形连接头4,后方的横向传导杆18.1包括两第一杆体,两所述第一杆体同轴,两所述第一杆体相靠近的一端沿横向穿设至十字形连接头内,两所述第一杆体相远离的一端分别与两纵向传导杆对应固接,所述第一推杆与十字形连接头通过螺纹连接,十字形连接头的前侧面固设有螺柱,所述螺柱与滑动套筒后侧的装入箍14通过螺纹连接,本实施例的第一杆体与十字形连接头也通过螺纹连接,在十字形连接头内开设有与第一杆体适配的螺纹孔。为了提高传力的可靠性,本实施例的第一推杆、螺柱和滑动套筒同轴。

22.当隔爆装置前侧巷道内发生瓦斯煤尘爆炸时,第二推杆上的冲击波接收器将接收到的冲击力转化成推力,通过第二推杆、t形连接头11、前方的横向传导杆、纵向传导杆17、后方的横向传导杆、十字形连接头4将推力传导给装入箍14,装入箍14带动滑动套筒15在喷气管16外圆周向后做轴向运动,移动到一定位置,解锁限位球和活塞,释放高压气体使隔爆装置主机触发。

23.当隔爆装置后侧巷道内发生瓦斯煤尘爆炸时,第一推杆上的冲击波接收器将接收到的冲击力转化成推力,通过第一推杆3、十字形连接头4将推力传导给装入箍14,装入箍14带动滑动套筒15在喷气管16外圆周向前做轴向运动,移动到一定位置,解锁限位球和活塞,释放高压气体使隔爆装置主机触发,从而实现隔爆装置双向触发。

24.本实施例双向触发的煤矿井下自动隔爆装置是安装在煤矿井下巷道中,用来隔绝、抑制瓦斯煤尘爆炸,消灭爆炸引起的火灾,避免火焰继续蔓延引发危害更大的二次爆

炸。

25.当然,上述说明也并不仅限于上述举例,本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本发明的技术方案并非是对本发明的限制,参照优选的实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换都不脱离本发明的宗旨,也应属于本发明的权利要求保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。