1.本发明涉及风电检测领域,具体是一种在役风电叶片刚度测量装置及方法。

背景技术:

2.发展风力发电有利于促进清洁能源发展和双碳目标实现,而我国也是全球风电装机容量最大的国家。风电叶片是风电机组中能量转换的关键部件,其性能好还直接关系着风电机组的运行安全。大量的风电叶片在长期服役过程中,刚度等性能会逐渐退化,当刚度退化到一定程度时在随机风载荷尤其极端风载荷的作用下叶片容易发生变形过大甚至折断故障,进而或撞击塔筒引起倒塔、机组烧毁等严重事故,因此监测在役风电叶片的刚度是十分必要的。

3.然而,在役叶片刚度监测难度极大,目前未见商用的监测手段。专利“cn 114738207 a”提出了一种全天候非接触式风电叶片运行状态监测方法,试图通过在塔筒和叶片表面分别安装微波测距雷达的收发天线和无源反射面,根据信号的往返时间差测得风叶片与塔筒的距离,进而推算出叶片的刚度,但在叶片表面安装传感器高空作业量大、安装不牢靠、信号干扰大,因此该方法无法真正应用到叶片刚度监测现场。

4.既然无法实时监测刚度,若能间歇性地检测叶片刚度,也能保障在役叶片的运行维护。目前,在役叶片的刚度检测常用的方法是通过人工高空作业在叶片表面粘贴应变片,同时采用吊车侧拉的方式在叶片上施加弯矩,从而测得叶片的刚度,但由于高昂的费用和安全问题难以大范围使用。专利“cn 114627074 a”提出了一种基于深度学习和拍照的叶片变形量检测方法,尽管减少了高空作业,但拍照获得的叶片变形量的精度与应变数据的精度差距较大,无法用于准确计算叶片刚度。另外,行业内的技术人员还设计了一些专用的吊篮装置,用于在役叶片高空作业时辅助工人开展检测工作,但大都体积重量庞大、安装拆卸极其不便。

5.可见,目前还没有可用于在役风电叶片刚度检测或监测的可行技术,如何设法避免高空作业,同时准确获得叶片表面应变是该领域技术人员应该钻研的关键技术问题。

技术实现要素:

6.针对背景技术中的关键技术问题,本发明旨在开发一款无需人员高空作业、重量轻、操作便捷、检测精度高的在役风电叶片刚度测量装置,目的是帮助风电叶片运维人员和科研人员及时掌握叶片刚度退化情况,为叶片乃至整个风电机组运维提供一手资料,从而保障我国风电装备的运行安全。

7.基于上述目的,本发明提出了一种在役风电叶片刚度测量装置,包括托举机构和附着式应变采集机构两部分,其中托举机构水平放置,附着式应变采集机构置于托举机构的上方。

8.优选的,所述托举机构由机架、托举盘、电机、电池、旋翼组成,其中托举盘为空心圆环,托举盘水平放置,六个圆筒形机架沿托举盘的周向等间距地粘接固定在托举盘的下

侧面,六个机架的中部各固定有一台电机,每台电机轴端固定安装有一组旋翼,托举盘的下侧面沿周向等间距地固定安装有三组电池,每组电池可为相邻的两台电机供电。

9.优选的,所述附着式应变采集机构主要由采集箱、上侧基板、上侧肋板、上侧壳体、气囊、螺栓组件、反应釜、下侧肋板、下侧壳体、下侧基板25组成,其中上侧基板为设置有六个圆角的空心圆环,上侧基板的六个圆角处交替地固定焊接有三个采集箱和反应釜,半球壳状的上侧壳体的下边缘外侧竖直固定焊接在上侧基板的圆环内侧,下侧基板为空心圆环,半球壳状的下侧壳体的上边缘外侧竖直固定焊接在下侧基板的圆环内侧,上侧壳体与上侧基板之间沿周向等间距地焊接有二十四块上侧肋板,下侧壳体与下侧基板之间沿周向等间距地焊接有二十四块下侧肋板,上侧基板与下侧基板之间安装有二十四组螺栓组件。

10.优选的,所述上侧壳体上端和下侧壳体下端均加工有椭圆形开口,上侧壳体上端的开口比下侧壳体下端的开口大,上侧壳体下端和下侧壳体上端各加工有一个大小相等的圆形开口,上侧壳体与下侧壳体构成的球形空腔内放置有一个环状的气囊,气囊的外侧壁呈球形且与上侧壳体和下侧壳体的内壁贴合,气囊中部为椭圆形空腔,气囊上端的开口与上侧壳体上端的开口等大,气囊下端的开口与下侧壳体下端的开口等大。

11.具体的,所述采集箱中安装有采集器,采集箱的上端通过螺纹安装有采集箱盖,采集箱的侧壁上安装有一根水平的集线管,信号线左端连接在采集器的上端,信号线的右端从集线管中向右穿出;光纤沿竖直方向铺设在气囊的内部,光纤上等间距地设置有若干个限位胶栓,限位胶栓可使光纤在气囊内部的位置保持相对稳定,光纤的端部从气囊的侧面伸出并与信号线连接。

12.具体的,所述反应釜中盛有适量粉末药剂,反应釜的上端通过螺纹安装有反应釜盖,反应釜盖上固定安装有试剂罐和泄压阀,试剂罐内存放有液体药剂,反应釜的侧壁通过螺纹连接件固定有一根水平的气管,气管的左端插入气囊内部并固定在气囊的侧壁上,试剂罐中的液体药剂可以适时滴入反应釜中并与粉末药剂发生化学反应从而产生大量气体,产生的气体通过气管进入气囊,气囊充气后侧壁鼓起,预埋在气囊内部的光纤将感知到的应变信号通过信号线传送至采集器并存储。

13.进一步的,所述螺栓组件上套装有弹簧,弹簧位于上侧基板与下侧基板之间,弹簧承受压缩力,可使上侧基板与下侧基板既不脱离又不接触,从而防止集线管和气管遭挤压破坏,并使气囊中部的应变更加明显易测。

14.本发明还提出了一种在役风电叶片刚度测量方法,包括以下四个步骤:

15.步骤s1:利用所述在役风电叶片刚度测量装置测量风电叶片某一个截面的应变值。

16.步骤s2:生成风电叶片各关键截面的应变值;根据测得的风电叶片某一个截面的应变值,将对应的测量时段按照一定的时间间隔平均划分为n等份,n建议取10~50以内的整数,选取每个等份中间时刻的应变值,从而获得测量时段内风电叶片某一个截面的n个应变值。结合地面试验中获得的风电叶片各截面应变值之间的递推关系,为风电叶片各关键截面分别生成n个应变值。

17.步骤s3:获取风速值并计算风电叶片各关键截面的弯矩值;对照应变数据的测量时段,基于风电机组的风速仪所采集的风速数据,截取需要的风速数据片段,并按照相等的时间间隔选取n个风速值;根据选取的风速值,借助仿真分析工具计算出风电叶片各关键截

面上的n个弯矩值。

18.步骤s4:计算风电叶片各关键截面的平均刚度;基于风电叶片各关键截面的n个应变值和n个弯矩值,计算出n个弯矩值与n个应变值的比值,从而得到风电叶片各关键截面的n个刚度值;计算n个刚度值的算数平均值,即可获得风电叶片各关键截面的平均刚度。

19.进一步的,所述步骤s1还包括以下五个具体步骤:

20.步骤s11:将待测风电叶片旋转至竖直向下并停机制动;

21.步骤s12:将附着式应变采集机构送至风电叶片待测位置;

22.步骤s13:使附着式应变采集机构附着在待测风电叶片上;

23.步骤s14:将待测风电叶片旋转至水平位置并采集应变数据;

24.步骤s15:将附着式应变采集机构从待测风电叶片上拆除。

25.更进一步的,所述步骤s11中,三支风电叶片安装在风电机舱前端,风电机舱安装在风电塔筒的顶部,风速仪固定安装在风电塔筒的后端上部,将风电叶片旋转至竖直向下并迅速停机制动,将所述在役风电叶片刚度测量装置放置在风电叶片的正下方。

26.更进一步的,所述步骤s12中,启动电机使旋翼高速转动产生升力,托举机构将附着式应变采集机构竖直向上托起,风电叶片的尖部向下插入所述气囊中部空腔,当气囊上端内侧与叶片外壁接触后,保持旋翼的升力稳定,使附着式应变采集机构悬浮在风电叶片周围。

27.更进一步的,所述步骤s13中,开启试剂罐使液体药剂与粉末药剂充分反应,产生的气体使气囊的侧壁向内鼓起并紧紧包裹在风电叶片表面,从而使所述附着式应变采集机构附着在风电叶片上,进而使光纤可以感知到风电叶片表面的变形,开启采集器,令光纤的应变数值归零,降低电机的转速,使旋翼的升力减小,从而使托举机构向下逐渐脱离附着式应变采集机构。

28.更进一步的,所述步骤s14中,将待测风电叶片旋转至水平位置后迅速停机制动,随着风速不断作用在风电叶片上,风电叶片连同附着式应变采集机构开始前后往复摆动,根据测量要求,开启采集器,采集器能自动记录测量开始和结束的时刻,并自动存储光纤传回的风电叶片表面的应变信号。

29.更进一步的,所述步骤s15中,将风电叶片回转至竖直向下的位置,启动电机将托举机构重新向上推送至附着式应变采集机构下面,并保持旋翼的升力稳定;按照设定的时长开启泄压阀从而将气囊内的部分气体向外排出,使气囊的侧壁收缩并与风电叶片表面脱离,降低电机的转速使托举机构和附着式应变采集机构匀速下降,逐渐脱离风电叶片最终落回地面。

30.本发明的有益效果是:

31.1、设置有托举机构和附着式应变采集机构,托举机构可将附着式应变采集机构运送至叶片待测位置,无需架设吊篮,无需人工高工作业,安全性高;

32.2、附着式应变采集机构中设置有气囊,气囊内预埋有光纤,一旦气囊充气后便与叶片待测区域的表面紧密贴合,光纤即可感知到叶片表面的变形,故无需在叶片表面粘贴应变片;

33.3、通过液体药剂与粉末药剂适时混合反应产生大量气体,从而向气囊内充气,无需气泵、电源等设备,充气和泄气方便,结构轻巧;

34.4、在叶片旋转至水平状态时采集应变数据,使叶片展向各截面的风速趋于一致,以便根据风速仪采集到的风速数据计算得到叶片各截面的弯矩,简化了载荷分析过程。

35.5、托举机构和附着式应变采集机构采用分体设计,从而使应变采集过程中加载到叶片上的设备重量大幅降低,使测试结果更加准确。

36.6、传统的在叶片表面粘贴应变片的方式中,应变片是一次性的,每测试一次就需要粘贴一次,而预埋在气囊内部的光纤可重复多次使用,使用寿命更长。

附图说明

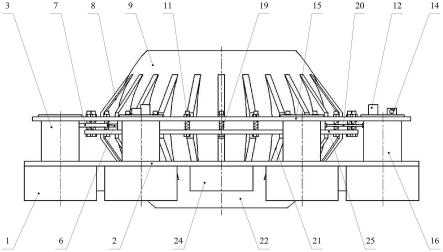

37.图1为本发明提出的一种在役风电叶片刚度测量装置的正视剖视图。

38.图2为本发明提出的一种在役风电叶片刚度测量装置的正视图。

39.图3为本发明提出的一种在役风电叶片刚度测量装置的俯视图。

40.图4为本发明提出的一种在役风电叶片刚度测量装置的仰视图。

41.图5为图1中a处的局部放大图。

42.图6为图1中b处的局部放大图。

43.图7为本发明提出的一种在役风电叶片刚度测量方法的具体步骤。

44.图8为图7中步骤s11的示意图。

45.图9为图7中步骤s12的示意图。

46.图10为图7中步骤s13的示意图。

47.图11为图7中步骤s14的示意图。

48.图中:1、机架;2、托举盘;3、采集箱;4、采集器;5、采集箱盖;6、信号线;7、集线管;8、上侧肋板;9、上侧壳体;10、气囊;11、螺栓组件;12、试剂罐;13、反应釜盖;14、泄压阀;15、上侧基板;16、反应釜;17、粉末药剂;18、电机;19、弹簧;20、气管;21、下侧肋板;22、下侧壳体;23、光纤光栅传感器;24、电池;25、下侧基板;26、旋翼;27、限位胶栓;28、风电叶片;29、风电机舱;30、风速仪;31、风电塔筒。

49.说明:图中线路的连接方式和元器件的控制方式未画出,粉末药剂和试剂罐中液体药剂的成分省略。

具体实施方式

50.下面结合附图,对本发明的具体实施方式进行详细说明。

51.如图1和图2所示,本发明所述的一种在役风电叶片刚度测量装置,包括托举机构和附着式应变采集机构两部分,托举机构水平放置,附着式应变采集机构置于托举机构的上方。

52.托举机构主要由机架1、托举盘2、电机18、电池24、旋翼26组成,其中托举盘2为空心圆环,托举盘2水平放置,结合图4所示,六个圆筒形机架沿托举盘2的周向等间距地粘接固定在托举盘2的下侧面,六个机架1的中部各固定有一台电机18,每台电机18轴端固定安装有一组旋翼26,托举盘2的下侧面上沿周向等间距地固定安装有三组电池24,每组电池24可为相邻的两台电机18供电。

53.附着式应变采集机构主要由采集箱3、上侧基板15、上侧肋板8、上侧壳体9、气囊10、螺栓组件11、反应釜16、下侧肋板21、下侧壳体22、下侧基板25组成,其中上侧基板15为

设置有六个圆角的空心圆环,结合图3,上侧基板15的六个圆角处交替地固定焊接有三个采集箱3和反应釜16,半球壳状的上侧壳体9的下边缘外侧竖直固定焊接在上侧基板15的圆环内侧,下侧基板25为空心圆环,半球壳状的下侧壳体22的上边缘外侧竖直固定焊接在下侧基板25的圆环内侧。上侧壳体9与上侧基板15之间沿周向等间距地焊接有二十四块上侧肋板8,下侧壳体22与下侧基板25之间沿周向等间距地焊接有二十四块下侧肋板21。上侧基板15与下侧基板25之间安装有二十四组螺栓组件11。上侧壳体9的上端和下侧壳体22的下端均加工有椭圆形开口,上侧壳体9上端的椭圆形开口比下侧壳体下端的椭圆形开口大,上侧壳体9下端和下侧壳体22上端各加工有一个大小相等的圆形开口。上侧壳体9与下侧壳体22构成的球形空腔内放置有一个环状的气囊10,气囊10的外侧壁呈球形且与上侧壳体9和下侧壳体22的内壁贴合,气囊10中部为椭圆形空腔,气囊10上两端的椭圆形开口与上侧壳体9上端的椭圆形开口等大,气囊10下端的椭圆形开口与下侧壳体22下端的椭圆形开口等大。

54.如图1和图3所示,三个采集箱3中各安装有一个采集器4,三个采集箱3的上端各通过螺纹安装有一个采集箱盖5,三个采集箱3的侧壁上各固定安装有一根水平的集线管7,信号线6左端连接在采集器4的上端,信号线6的右端向右穿出集线管7。如图1、图3、图5所示,十二根光纤23每三根一组沿竖直方向铺设在气囊10前后左右内部,每根光纤23上等间距地设置有若干个限位胶栓27,限位胶栓27可使光纤23在气囊10内部的位置保持相对稳定。十二根光纤23的端部平均分为三组从图1所示的气囊10的侧面伸出,每组伸出的光纤23的端部分别与就近的信号线6的右端连接。

55.如图1、图3和图5所示,三个反应釜16中分别盛有适量粉末药剂17,三个反应釜16的上端分别通过螺纹安装有一个反应釜盖13,每个反应釜盖13上分别固定安装有一个试剂罐12和泄压阀14,试剂罐12内存放有液体药剂,试剂罐12中的液体药剂可以适时滴入反应釜16中并与粉末药剂17混合。每个反应釜16的侧壁分别通过螺纹连接件固定有一根水平的气管20,气管20的左端插入气囊10内部并固定在气囊10的侧壁上。试剂罐12中的液体药剂与反应釜16中的粉末药剂17发生化学反应可瞬间产生大量不易燃气体,反应釜16中的气压迅速升高,产生的气体通过气管20进入气囊10内,气囊10充气后侧壁鼓起,预埋在气囊10内部的光纤23将感知到的应变通过信号线6传送至采集器4并存储。

56.结合图1、图3和图5可知,二十四组螺栓组件11上位于上侧基板15与下侧基板25之间的位置各套装有一根弹簧19,弹簧19承受压缩力,使上侧基板15与下侧基板25既不能脱离又无法直接接触,不仅能防止集线管7和气管20遭挤压破坏,还能使气囊10中部的应变更加明显和易测。

57.如图7所示,本发明所述的一种在役风电叶片刚度测量方法,主要包括以下4个步骤:

58.步骤s1:利用所述在役风电叶片刚度测量装置测量风电叶片某一个截面的应变值。

59.步骤s2:生成风电叶片各关键截面的应变值;根据测得的风电叶片某一个截面的应变值,将对应的测量时段按照一定的时间间隔平均划分为n等份,n建议取10~50以内的整数,选取每个等份中间时刻的应变值,从而获得测量时段内风电叶片某一个截面的n个应变值。结合地面试验中获得的风电叶片各截面应变值之间的递推关系,为风电叶片各关键截面分别生成n个应变值。

60.步骤s3:获取风速值并计算风电叶片各关键截面的弯矩值;对照应变数据的测量时段,基于风电机组的风速仪所采集的风速数据,截取需要的风速数据片段,并按照相等的时间间隔选取n个风速值;根据选取的风速值,借助仿真分析工具计算出风电叶片各关键截面上的n个弯矩值。

61.步骤s4:计算风电叶片各关键截面的平均刚度;基于风电叶片各关键截面的n个应变值和n个弯矩值,计算出n个弯矩值与n个应变值的比值,从而得到风电叶片各关键截面的n个刚度值;计算n个刚度值的算数平均值,即可获得风电叶片各关键截面的平均刚度。

62.上述步骤s1还包括以下五个具体步骤:

63.步骤s11:将待测风电叶片旋转至竖直向下并停机制动。如图8所示,三支风电叶片28安装在风电机舱29前端,风电机舱29安装在风电塔筒31顶部,风速仪30固定安装在风电塔筒29后端上部,将风电叶片28旋转至竖直向下并迅速停机制动,将所述在役风电叶片刚度测量装置放置在风电叶片28的正下方。

64.步骤s12:将附着式应变采集机构送至风电叶片待测位置。如图9所示,启动电机18使旋翼26高速转动产生升力,托举机构将附着式应变采集机构竖直向上托起,风电叶片28的尖部向下插入所述气囊10中部空腔,当气囊10上端内侧与叶片外壁接触后,保持旋翼26的升力稳定,使附着式应变采集机构悬浮在风电叶片28周围。

65.步骤s13:使附着式应变采集机构附着在待测风电叶片上。开启试剂罐12使液体药剂与粉末药剂17充分反应,产生的气体使气囊10的侧壁向内鼓起并紧紧包裹在风电叶片28表面,从而使所述附着式应变采集机构附着在风电叶片28上,进而使光纤23可以感知到风电叶片28表面的变形,开启采集器,令光纤23的应变数值归零,降低电机18的转速,如图10所示,使旋翼26的升力减小,从而使托举机构向下逐渐脱离附着式应变采集机构。

66.步骤s14:将待测风电叶片旋转至水平位置并采集应变数据。如图11所示,将待测风电叶片28旋转至水平位置后迅速停机制动,随着风速不断作用在风电叶片28上,风电叶片28连同附着式应变采集机构开始前后往复摆动,根据测量要求,开启采集器4,采集器4能自动记录测量开始和结束的时刻,并自动存储光纤23传回的风电叶片28表面的应变信号。

67.步骤s15:将附着式应变采集机构从待测风电叶片上拆除。参见图10和图9,将风电叶片28回转至竖直向下的位置,启动电机18将托举机构重新向上推送至附着式应变采集机构下面,并保持旋翼26的升力稳定;按照设定的时长开启泄压阀14从而将气囊10内的部分气体向外排出,使气囊10的侧壁收缩并与风电叶片28表面脱离,参见图8,降低电机18的转速使托举机构和附着式应变采集机构匀速下降,逐渐脱离风电叶片28最终落回地面。

68.基于上述在役风电叶片刚度测量装置,逐步实施上述在役风电叶片刚度测量方法,即可实现在役风电叶片刚度的准确测量,有助于风电叶片运维人员和科研人员及时掌握叶片刚度退化情况,为叶片乃至整个风电机组的运维提供一手资料,从而有助于保障我国风电装备的运行安全。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。