1.本发明涉及电子元件加工技术领域,特别涉及一种线路板智能加工装备及加工方法。

背景技术:

2.随着人类的发展,电子元件等大都用于人类生活之中,同时在电子元件的应用中线路板也是必不可少的一个器件,而在线路板的制造流程中在将对板面进行焊接之后需要及时对板面进行热风整平,避免焊接时的焊料残留在连接孔、安装孔或者两个相邻的导角之间从而造成线路板不美观的同时不能够正常使用。

3.目前主要通过人工使用热风枪进行热封整平操作,而在对线路板进行热风整平的过程中存在以下问题:1.对于残留在线路板上的连接孔以及安装孔内的焊料较难进行清理,从而在焊料凝固之后对连接孔造成堵塞,故易使得线路板短路或者较难安装。

4.2.线路板的其中一个表面上焊接有多个高度不同的电子元件,从而当人工使用热风枪需要提高位置,从而对连接孔内的焊料清洁能力变低,较难对其进行清理。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案:一种线路板智能加工装备,包括竖立板、夹持机构、安装板和整平机构,四个所述竖立板呈矩形排布且竖直放置,四个竖立板之间共同设置有传输装置,传输装置中的运输带表面固定设置有多个等距离排布的放置条,放置条上设置有夹持机构,后侧竖立板的后方设置有安装板,安装板的前端面设置有整平机构;所述夹持机构包括放置板,所述放置条的上端面固定设置有放置板,放置板远离放置条的端面开设有两个前后对称的移动槽,移动槽内滑动设置有移动条,放置板远离放置条的端面通过齿轮轴转动连接有夹持齿轮,夹持齿轮的前后两侧均设置有与其相互啮合的齿条,且齿条与对应位置的移动条固定连接,后侧齿条的上端面固定连接有左夹持板,前侧齿条的上端面固定设置有右夹持板,左夹持板和右夹持板的相对面均开设有从前至后且截面为三角形的放置槽,放置槽内壁的后端面开设有伸缩槽,伸缩槽内滑动设置有伸缩轴,伸缩轴的后端面固定设置有在放置槽内滑动的放置块,放置块与对应的放置槽内壁之间设置有伸缩弹簧,两个放置板的后端面共同固定连接有u形且能够横向进行伸缩的拉板。

6.作为本发明的一种优选技术方案,所述放置槽内壁的前端面和放置块的后端面均固定设置有与线路板接触的橡胶垫。

7.作为本发明的一种优选技术方案,所述整平机构包括横移槽,所述安装板的前端面开设有两个上下对称且从左至右的横移槽,横移槽内滑动设置有横移板,横移板的前端面固定设置有横移齿条,安装板的前端面通过齿轮轴转动设置有两个上下对称的横移齿轮,且横移齿轮与对应位置的横移齿条相互啮合,安装板的前端面通过配合轴转动设置有与上侧的横移齿轮相互啮合的配合齿轮,配合轴与下侧的齿轮轴上均固定套设有链轮,两

个链轮之间通过链条相互配合,横移齿条左侧的前端面固定设置有基座板,基座板的前端面开设有从前至后的t形槽,t形槽内滑动设置有t形板,且上下两个t形板相互对称,上侧t形板的下端面固定设置有方形块,方形块的下端面开设有从下至上的下移槽,下移槽内滑动设置有下移轴,下移轴的下端面固定设置有内部空腔的吹风管道,方形块的右端面固定设置有一号气泵,一号气泵通过管道与吹风管道连接,下移轴的周向面固定设置有气缸板,方形块的前端面通过连接板固定设置有伸缩端与气缸板固定连接的伸缩气缸。

8.作为本发明的一种优选技术方案,下侧所述t形板的上端面固定设置有底层块,底层块的上端面开设有三个呈三角形排布的升降槽,升降槽内滑动设置有升降柱,所有升降柱的上端面共同固定连接有平台板,平台板的上端面开设有多个呈矩阵排布的调整槽,调整槽内滑动设置有调整柱,所有调整柱的上端面共同固定设置有调整板,调整板的上端面固定设置有吸风管道,平台板的后端面固定设置有通过管道与吸风管道固定连接的二号气泵。

9.作为本发明的一种优选技术方案,上侧的所述基座板的上端面开设有从前至后且与对应的t形槽连通的滑动槽,滑动槽内滑动设置有l形板,且l形板的竖直部分在滑动槽内滑动,上方的基座板的上端面通过齿轮轴转动设置有驱动齿轮,l形板的右端面开设有与驱动齿轮相互啮合的齿条槽,l形板后端的下端面固定设置有l形的连接条,且连接条的下端面与下方的t形板固定连接。

10.作为本发明的一种优选技术方案,所述底层块与平台板之间设置有多个呈矩阵排布的支撑弹簧,调整板的左端面固定设置有调整块,平台板的上端面固定设置有两个前后对称的竖直板,两个竖直板之间共同通过凸轮轴转动设置有凸轮,且凸轮与调整块紧贴配合,平台板的上端面固定设置有l形的过渡板,且过渡板的上端面与对应的夹持板紧贴配合。

11.作为本发明的一种优选技术方案,所述吸风管道的周向面开设有两个左右对称且从上至下的贴合槽,贴合槽内滑动设置有贴合板,两个贴合板共同固定设置有上端面与线路板紧贴的贴合圆环,吸风管道的周向面固定设置有与贴合块一一对应的弹簧板,弹簧板与贴合圆环之间设置有贴合弹簧。

12.作为本发明的一种优选技术方案,所述吹风管道的周向面开设有多个沿其周向均匀分布的调节槽,调节槽内滑动设置有调节块,所有的调节块之间共同固定设置有配合环,下移轴的下端面开设有两个前后对称且从下至上的气缸槽,气缸槽的内壁固定设置调节气缸,调节气缸的伸缩端面通过连接块与配合环固定连接,配合环上固定套设有环形结构的加强环,且加强环的截面为两个对称的对钩形结构,且加强环的下端为开口且内部为空腔的结构,加强环的内壁开设有多个均匀排布且与自身空腔联通的的吸风孔,加强环通过管道与一号气泵连接,加强环的周向面固定设置有多个沿其周向均匀分布且材质为柔性的清扫件。

13.本发明的有益效果在于:1.本发明中设置的吹风管道和吸风管道同步移动,以及吹风管道吹出热风的同时吸风管道吸风,从而使得整体风力较大,故能够对线路板内的连接孔以及焊接孔内的焊料都能进行清理,以及当遇到电子元件时,设置的调节气缸工作使得其伸缩端通过带动加强环上移,避免出现加强环在移动过程中对电子元件造成损坏的问题,同时对焊料的清洁能力依然满足要求。

14.2.本发明中设置的加强环对吹风管道中吹出的热风进行引导的同时一号气泵将加强环内的空气吸出,故使得线路板表面残留的焊料以及杂质被吸出清理,从而能够对线路板表面进行清洁,提高了设备的整体清理效果。

15.3.本发明中设置凸轮轴带动凸轮转动的同时凸轮将调整板顶起,使得此时的吸风管道与线路板的距离减小,增强了吸风管道对线路板的清洁能力,同时满足对不同厚度的线路板都能进行热风整平操作。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

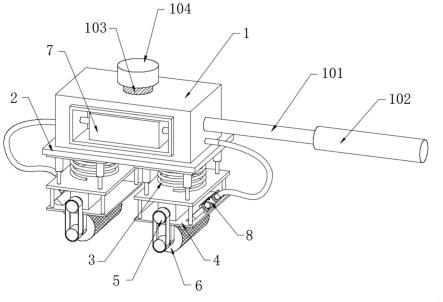

17.图1是本发明的立体结构示意图。

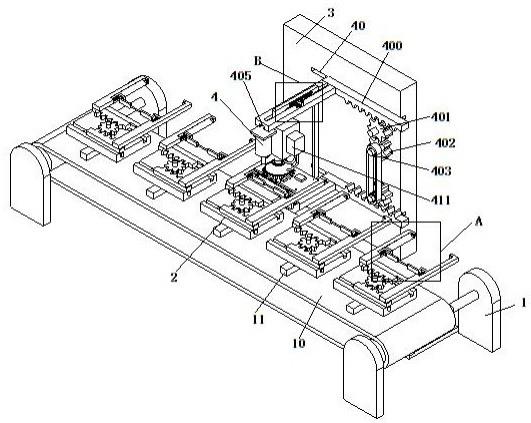

18.图2是本发明中图1中a处的放大图。

19.图3是本发明中图1中b处的放大图。

20.图4是本发明中局部结构示意图。

21.图5是本发明中图4中c处的放大图。

22.图6是本发明中整平机构的立体示意图。

23.图7是本发明中图6中d处的放大图。

24.图8是本发明中加强环和配合环之间的局部剖视图。

25.图中:1、竖立板;10、传输装置;11、放置条;2、夹持机构;20、放置板;21、移动槽;210、夹持齿轮;211、左夹持板;212、右夹持板;22、放置槽;23、伸缩轴;24、放置块;25、伸缩弹簧;26、拉板;27、橡胶垫;3、安装板;4、整平机构;40、横移槽;400、横移齿条;401、横移齿轮;402、配合齿轮;403、链轮;404、基座板;405、t形槽;406、方形块;41、下移轴;410、吹风管道;411、一号气泵;412、伸缩气缸;42、底层块;420、升降柱;421、平台板;422、调整柱;423、调整板;424、吸风管道;425、二号气泵;43、滑动槽;430、l形板;431、驱动齿轮;432、连接条;44、支撑弹簧;45、调整块;450、凸轮;451、过渡板;46、贴合槽;460、贴合圆环;461、贴合弹簧;47、调节槽;470、配合环;471、调节气缸;472、加强环;473、吸风孔;474、清扫件。

具体实施方式

26.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

27.参阅图1,一种线路板智能加工装备,包括竖立板1、夹持机构2、安装板3和整平机构4,四个所述竖立板1呈矩形排布且竖直放置,四个竖立板1之间共同设置有传输装置10,传输装置10中的运输带表面固定设置有多个等距离排布的放置条11,放置条11上设置有夹持机构2,后侧竖立板1的后方设置有安装板3,安装板3的前端面设置有整平机构4;参阅图1、图2和图4,所述夹持机构2包括放置板20,所述放置条11的上端面固定设置有放置板20,放置板20远离放置条11的端面开设有两个前后对称的移动槽21,移动槽21内滑动设置有移动条,放置板20远离放置条11的端面通过齿轮轴转动连接有夹持齿轮210,夹持齿轮210的前后两侧均设置有与其相互啮合的齿条,且齿条与对应位置的移动条固定连接,后侧齿条的上端面固定连接有左夹持板211,前侧齿条的上端面固定设置有右夹持板212,左夹持板211和右夹持板212的相对面均开设有从前至后且截面为三角形的放置槽22,

放置槽22内壁的后端面开设有伸缩槽,伸缩槽内滑动设置有伸缩轴23,伸缩轴23的后端面固定设置有在放置槽22内滑动的放置块24,放置块24与对应的放置槽22内壁之间设置有伸缩弹簧25,两个放置板20的后端面共同固定连接有u形且能够横向进行伸缩的拉板26。

28.工作时,首先外部现有电机工作带动放置板20上的齿轮轴转动,从而使得对应的两个齿条相互远离,即对应的夹持板相互远离一定距离,同时人工向前拉动拉板26并且将线路板放置在左夹持板211和右夹持板212上的放置槽22内,之后外部现有电机带动对应的齿轮轴反转,从而对应的左夹持板211和右夹持板212对放置的线路板左右方向进行夹持,同时由于放置槽22的三角形结构,故对线路板上下方向都能进行限位夹持的同时也能够适应不同厚度的线路板,之后松开拉板26,从而在伸缩弹簧25的弹力作用下设置的放置块24与放置槽22进行配合对线路板的前后方向进行限位夹持,故整体保证的线路板的夹持稳定,便于后续对其进行热封整平操作,之后外部现有的电机带动传输装置10工作,从而使得运输带带动放置条11向右间歇移动,设置的整平机构4对夹持好的线路板进行整平操作。

29.参阅图1,所述放置槽22内壁的前端面和放置块24的后端面均固定设置有与线路板接触的橡胶垫27。

30.在夹持机构2对线路板进行夹持操作的过程中,设置的橡胶垫27首先与线路板接触,从而避免在夹持过程中设备直接与线路板接触操造成线路板出现损坏的问题。

31.参阅图1、图4和图6,所述整平机构4包括横移槽40,所述安装板3的前端面开设有两个上下对称且从左至右的横移槽40,横移槽40内滑动设置有横移板,横移板的前端面固定设置有横移齿条400,安装板3的前端面通过齿轮轴转动设置有两个上下对称的横移齿轮401,且横移齿轮401与对应位置的横移齿条400相互啮合,安装板3的前端面通过配合轴转动设置有与上侧的横移齿轮401相互啮合的配合齿轮402,配合轴与下侧的齿轮轴上均固定套设有链轮403,两个链轮403之间通过链条相互配合,横移齿条400左侧的前端面固定设置有基座板404,基座板404的前端面开设有从前至后的t形槽405,t形槽405内滑动设置有t形板,且上下两个t形板相互对称,上侧t形板的下端面固定设置有方形块406,方形块406的下端面开设有从下至上的下移槽,下移槽内滑动设置有下移轴41,下移轴41的下端面固定设置有内部空腔的吹风管道410,方形块406的右端面固定设置有一号气泵411,一号气泵411通过管道与吹风管道410连接,下移轴41的周向面固定设置有气缸板,方形块406的前端面通过连接板固定设置有伸缩端与气缸板固定连接的伸缩气缸412。

32.工作时,当夹持好的线路板在传输装置10的带动下移动至整平机构4的下方之后,首先伸缩气缸412工作使得其伸缩端带动气缸板向下移动,从而使得下移轴41向下移动,故此时对应的吹风管道410下移的同时设置的一号气泵411工作,将加热后的热风通过管道送至吹风管道410中,且由吹风管道410将线路板上的焊料吹动,此时位于线路板上焊接孔内的焊料被吹落至线路板下方,线路板上的焊料在被吹动后由整平机构4中的加强环472进行收集处理,以及此时外部电机工作带动配合轴转动,从而配合齿轮402与横移齿轮401之间的啮合以及链轮403与链条之间的配合使得对应的两个横移齿轮401进行转动,同时通过横移齿轮401与对应的横移齿条400的配合,故使得基座板404能够进行左右移动,便于吹风管道410的左右移动以及对线路板的焊料清理。

33.参阅图4和图6,下侧所述t形板的上端面固定设置有底层块42,底层块42的上端面开设有三个呈三角形排布的升降槽,升降槽内滑动设置有升降柱420,所有升降柱420的上

端面共同固定连接有平台板421,平台板421的上端面开设有多个呈矩阵排布的调整槽,调整槽内滑动设置有调整柱422,所有调整柱422的上端面共同固定设置有调整板423,调整板423的上端面固定设置有吸风管道424,平台板421的后端面固定设置有通过管道与吸风管道424固定连接的二号气泵425。

34.工作时,当上方的吹风管道410进行作业的同时,首先下方的t形块随着下方的基座板404移动至指定位置,故此时吸风管道424随之移动至线路板的下方,且此时吸风管道424位于吹风管道410的正下方,二号气泵425工作将吸风管道424内的空气以及焊料吸出,同时吸风管道424和吹风管道410相互配合,从而整体的对线路板焊槽或者连接点内的清洁能力提高,适应不同程度的清洁处理。

35.参阅图1、图3、图4和图6,上侧的所述基座板404的上端面开设有从前至后且与对应的t形槽405连通的滑动槽43,滑动槽43内滑动设置有l形板430,且l形板430的竖直部分在滑动槽43内滑动,上方的基座板404的上端面通过齿轮轴转动设置有驱动齿轮431,l形板430的右端面开设有与驱动齿轮431相互啮合的齿条槽,l形板430后端的下端面固定设置有l形的连接条432,且连接条432的下端面与下方的t形板固定连接。

36.在整平机构4对线路板进行热封整平作业时,外部现有电机工作带动基座板404上的齿轮轴转动,通过齿轮轴上的驱动齿轮431与l形板430之间的配合,从而使得l形板430能够前后移动,从而使得上下两个t形板在t形槽405内同步前后移动,从而吹风管道410和吸风管道424能够对线路板上前后方向内的不同位置处进行热封整平操作的同时保证了吹风管道410和吸风管道424始终同步移动,保证了设备对线路板的清洁能力。

37.参阅图4和图5,所述底层块42与平台板421之间设置有多个呈矩阵排布的支撑弹簧44,调整板423的左端面固定设置有调整块45,平台板421的上端面固定设置有两个前后对称的竖直板,两个竖直板之间共同通过凸轮轴转动设置有凸轮450,且凸轮450与调整块45紧贴配合,平台板421的上端面固定设置有l形的过渡板451,且过渡板451的上端面与对应的夹持板紧贴配合。

38.工作时,在传输装置10中的传输带将线路板从左至右移动的过程中,首先对应的右夹持板212首先与过渡板451接触,并对过渡板451有着向下压动的作用力,此时过渡板451的上端面与左夹持板211和右夹持板212的下端面均紧贴,即此时的下吸风管道424的位置作为其第一次移动后的标准,同时此时的吸风管道424距离对应的线路板仍具有一定距离,此时外部现有电机工作带动凸轮450轴转动,故通过凸轮450与调整板423的紧贴配合,凸轮轴带动凸轮450转动的同时凸轮450将调整板423顶起,使得此时的吸风管道424与线路板的距离减小,增强了吸风管道424对线路板的清洁能力,同时满足对不同厚度的线路板都能进行热风整平操作,以及设置的支撑弹簧44通过其自身形变产生的弹力作用对过渡板451进行支撑,保证过渡板451能与左夹持板211和右夹持板212紧贴。

39.参阅图7,所述吸风管道424的周向面开设有两个左右对称且从上至下的贴合槽46,贴合槽46内滑动设置有贴合板,两个贴合板共同固定设置有上端面与线路板紧贴的贴合圆环460,吸风管道424的周向面固定设置有与贴合块一一对应的弹簧板,弹簧板与贴合圆环460之间设置有贴合弹簧461。

40.工作时,当吸风管道424移动至线路板的正下方之后,设置的贴合圆环460在贴合弹簧461的作用下与线路板首先保持紧贴,从而对吸风管道424周围位置进行遮盖,避免了

外部空间对吸风管道424工作时的影响,即等同于加大了吸风管道424对线路板上焊槽或连接点内焊料的清理能力。

41.参阅图6、图7和图8,所述吹风管道410的周向面开设有多个沿其周向均匀分布的调节槽47,调节槽47内滑动设置有调节块,所有的调节块之间共同固定设置有配合环470,下移轴41的下端面开设有两个前后对称且从下至上的气缸槽,气缸槽的内壁固定设置调节气缸471,调节气缸471的伸缩端面通过连接块与配合环470固定连接,配合环470上固定套设有环形结构的加强环472,且加强环472的截面为两个对称的对钩形结构,且加强环472的下端为开口且内部为空腔的结构,加强环472的内壁开设有多个均匀排布且与自身空腔联通的的吸风孔473,加强环472通过管道与一号气泵411连接,加强环472的周向面固定设置有多个沿其周向均匀分布且材质为柔性的清扫件474。

42.工作时,在吹风管道410进行工作的过程中,一号气泵411将热风通过管道吹进吹风管道410中,当热风接触到对应的线路板时会向四周散开,同时也将此时线路板上端面残留的焊料以及其他杂质吹开,此时设置的加强环472对散开的热风进行引导的同时一号气泵411将加强环472内的空气吸出,故使得线路板表面残留的焊料以及杂质被吸出清理,提高了设备的整体清理效果,以及设置的清扫件474在上侧的t形块带动方形块406移动的过程中对线路板便面进行扫动,便于后续清理,同时当设备对线路板上具有电子元件的区域进行清理时,调节气缸471工作使得其伸缩端通过连接块带动加强环472上移,避免出现加强环472在移动过程中对电子元件造成损坏的问题。

43.此外,本发明还提供了一种线路板智能加工方法,包括以下步骤:s1、运输夹持:首先外部现有电机工作带动放置板20上的齿轮轴转动,对应的夹持板相互远离一定距离,同时人工向前拉动拉板26并且将线路板放置在两个夹持板上的放置槽22内,之后外部现有电机带动对应的齿轮轴反转,从而对应的左夹持板211和右夹持板212对放置的线路板左右方向进行夹持,之后松开拉板26,从而在伸缩弹簧25的弹力作用下设置的放置块24与放置槽22进行配合对线路板的前后方向进行限位夹持,外部现有的电机带动传输装置10工作,从而使得运输带带动放置条11向右间歇移动,s2、上部吹风:之后伸缩气缸412工作使得其伸缩端带动气缸板向下移动,从而使得下移轴41向下移动,故此时对应的吹风管道410下移的同时设置的一号气泵411工作,将加热后的热风通过管道送至吹风管道410中,且由吹风管道410将线路板上的焊料吹动,此时位于线路板上焊接孔内的焊料被吹落至线路板下方,s3、下部吸风:同时吸风管道424也移动至线路板的下方,且此时吸风管道424位于吹风管道410的正下方,二号气泵425工作将吸风管道424内的空气以及焊料吸出。

44.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。