1.本实用新型涉及农业设备,具体地说是一种饲料粉碎机。

背景技术:

2.近年来,随着我国大力发展养殖业,小型农用设备走进千家万户,逐步提高和完善小型农用设备结构是生产厂家不断追求的方向,饲料粉碎机就是其中的一种。传统的饲料粉碎机有锤片式、齿爪式,这两种形式的饲料粉碎机远远满足不了用户的需求,有的地区偏远,买个配件就得走出几十公里;如何提高饲料粉碎机使用寿命的同时,还得兼顾结构简单、方便使用,所以,研发一款结构简单、工作效率高、节能、寿命长、易损件少的饲料粉碎机势在必行。

3.锤片式饲料粉碎机由于锤片使用寿命低,提高使用成本,制造商在加工过程中动平衡找起来也较麻烦。

4.齿爪式饲料粉碎机消耗动力大,效率低,齿爪和锤片一样使用寿命低。

技术实现要素:

5.针对现在饲料粉碎机存在的上述问题,本实用新型的目的在于提供一种无粉碎锤片的饲料粉碎机。

6.本实用新型的目的是通过以下技术方案来实现的:

7.本实用新型包括机壳、转子轴及转子总成,所述机壳上分别开设有进料口及出料口,所述进料口及出料口分别与机壳内的粉碎室相连通,所述转子轴转动安装于机壳上,所述转子轴的一端与动力源连接、另一端与位于所述机壳内的转子总成相连;所述转子总成的外围设有安装于机壳内的筛片,所述进料口与筛片的内侧相连通,所述出料口位于筛片的外侧;所述转子总成包括支架、轴套、风扇叶及打料件,所述轴套与转子轴的另一端相连,所述支架连接于轴套上,所述支架上沿周向设有多个风扇叶,各所述风扇叶位于轴套的外围,所述支架上沿周向还设有多个将饲料打碎的打料件。

8.其中:所述打料件为柱状或角钢或螺纹钢,当为柱状时,所述打料件的径向截面为多边形或圆形。

9.所述支架为两个平板,通过所述风扇叶及打料件相连,所述轴套固接于一个平板的内侧,另一个平板上开设有通孔。

10.所述进料口位于机壳的一侧,即所述饲料粉碎机轴向进料;所述出料口位于机壳的底部,即所述饲料粉碎机径向出料。

11.所述轴套与转子轴的另一端键连接,并通过锁紧螺母锁紧于所述转子轴上,实现轴向定位。

12.所述机壳包括壳体及壳盖,所述壳盖的一侧与壳体的铰接,所述壳盖的另一侧在关闭后通过壳盖锁紧螺母与壳体锁紧;所述出料口开设于壳体的底部,所述壳盖上开设进料口。

13.所述壳体的一侧与壳盖铰接,所述壳体的另一侧设有销轴,所述壳盖的另一侧设有卡件,所述壳盖锁紧螺母与销轴转动连接,并在所述壳盖关闭后转动至卡件内再拧紧。

14.所述卡件呈逆时针旋转90

°

的u形,所述壳盖锁紧螺母在壳盖关闭后转动至u形的开口内部再拧紧。

15.所述机壳上固接有轴承座,或所述机壳与轴承座为一体成型;所述转子轴与轴承座转动连接;所述转子轴的一端位于机壳外部,并连接有传动轮,所述动力源通过皮带与传动轮相连,所述转子轴的另一端位于机壳内部。

16.本实用新型的优点与积极效果为:

17.1.本实用新型工作效率高、作用寿命长、耐磨抗打击,圆周上任意排布打料件(保证动平衡情况下),不受形状限制。

18.2.本实用新型取消了现有粉碎机中的粉碎锤片、齿爪,结构制造简单,易损件少,节约成本。

19.3.本实用新型的壳盖可开关,便于安装维修。

附图说明

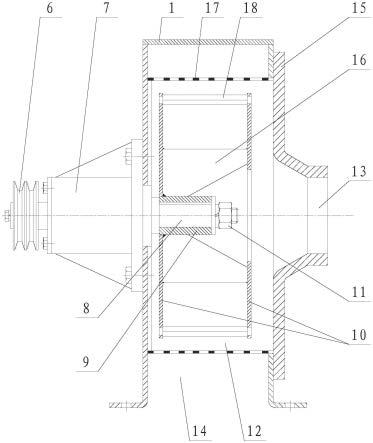

20.图1为本实用新型实施例一的内部结构剖视图;

21.图2为本实用新型实施例一的结构右视图;

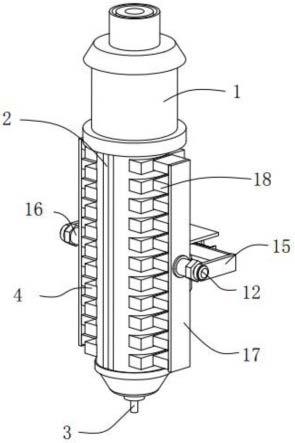

22.图3为本实用新型实施例二的转子总成主视图;

23.图4为图3的左视剖视图;

24.图5为本实用新型实施例三的转子总成主视图;

25.图6为图5的左视剖视图;

26.其中:1为壳体,2为卡件,3为销轴,4为壳盖锁紧螺母,5为转子总成,6为传动轮,7为轴承座,8为转子轴,9为轴套,10为支架,11为锁紧螺母,12为粉碎室,13为进料口,14为出料口,15为壳盖,16为风扇叶,17为筛片,18为打料件。

具体实施方式

27.下面结合附图对本实用新型作进一步详述。

28.实施例一

29.如图1、图2所示,本实施例的饲料粉碎机包括机壳、转子轴8及转子总成5,机壳上分别开设有进料口13及出料口14,进料口13及出料口14分别与机壳内的粉碎室12相连通,转子轴8转动安装于机壳上,转子轴8的一端与动力源连接、另一端与位于机壳内的转子总成5相连,转子总成5外围设有安装于机壳内的筛片17。

30.本实施例的机壳包括壳体1及壳盖15,壳盖15的一侧与壳体1的一侧铰接,壳盖15的另一侧在关闭后通过壳盖锁紧螺母4与壳体1锁紧。本实施例壳体1的另一侧设有销轴3,壳盖15的另一侧设有卡件2,卡件2呈逆时针旋转90

°

的u形,壳盖锁紧螺母4与销轴3转动连接,并在壳盖15关闭后水平转动至u形的开口内部再拧紧。本实施例的进料口13开设在机壳一侧的壳盖15上,即饲料粉碎机轴向进料;出料口14开设于壳体1的底部,即饲料粉碎机径向出料。

31.机壳上固接有轴承座7,或机壳与轴承座7一体成型;本实施例的轴承座7通过螺栓

固接于机壳上。转子轴8与轴承座7转动连接;转子轴8的一端位于机壳外部,并连接有传动轮6,动力源通过皮带与传动轮6相连,转子轴8的另一端位于机壳内部。动力源可为电机,电机通过皮带、传动轮6带动转子轴8旋转,进而带动转子总成5旋转已为现有技术,在此不再赘述。

32.本实施例的转子总成5的外围设有安装于机壳内的筛片17,进料口13与筛片17的内侧相连通,出料口14位于筛片17的外侧。转子总成5包括支架10、轴套9、风扇叶16及打料件18,轴套9与转子轴8的另一端键连接,并通过锁紧螺母11锁紧于转子轴8上,实现轴向定位。支架10连接于轴套9上,支架10上沿周向设有多个风扇叶16,各风扇叶16位于轴套9的外围,支架10上沿周向还设有多个将饲料打碎的打料件18。本实施例的支架10为两个相互平行平板,平板呈正方形,通过风扇叶16及打料件18相连,轴套9焊接于一个平板的内侧,另一个平板上开设有通孔19,便于旋拧锁紧螺母11。本实施例的风扇叶16为四个,沿轴套9的圆周方向均匀布置,并分别焊接于轴套9的外表面上。本实施例在正方形支架的四个角各设置了一个打料件18。

33.打料件18为柱状或角钢或螺纹钢,当为柱状时,打料件18的径向截面为多边形或圆形。本实施例的打料件18的两端为圆柱,分别与两个支架10连接,打料件18两端之间的部分径向截面为五边形。

34.实施例二

35.如图3、图4所示,本实施例与实施例一的区别在于,本实施例的两个支架10均为圆形,两个支架10之间沿圆周方向设置了六个打料件18,本实施例的打料件18的两端为圆柱,分别与两个支架10连接,打料件18两端之间的部分径向截面为圆形。其余与实施例一相同。

36.实施例三

37.如图5、图6所示,本实施例与实施例一的区别在于,本实施例的两个支架10均为正八边形,边形也可根据实际情况进行调整;两个支架10之间沿圆周方向设置了八个打料件18,本实施例的打料件18的两端为圆柱,分别与两个支架10连接,打料件18两端之间的部分径向截面为四边形。其余与实施例一相同。

38.本实用新型的工作原理为:

39.动力源通过皮带、传动轮6带动转子轴8旋转,再由转子轴8带动转子总成5旋转。转子轴8由轴承座7支撑。饲料由进料口13进入粉碎室12,转子总成5旋转,转子总成5上面的打料件18在旋转过程中将饲料打碎;被粉碎的饲料通过风扇叶16扇出筛片17,最终通过出料口14排出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。