1.本实用新型涉及打包带输送技术领域,尤其涉及一种烫带焊接机的机芯构造。

背景技术:

2.包装用打包带系以聚乙烯,聚丙烯树脂,冷轧带钢为主要原料,也有以尼龙和聚酯为原料的,经挤出单向拉伸制得、热处理发蓝制出。除用于瓦楞纸箱的封箱捆扎、热轧钢卷捆扎、冷轧钢卷捆扎外,还可捆扎玻璃、管材、素材、水果等。

3.为了方便打包带打包产品,一般会在打包带的端部安装扣具,安装具扣需将打包带的端部焊接形成带扣,便于扣具安装于带扣中,由于打包带的端部焊接时,需多个输送装置将打包带输送至各工位处理,但现有的输送装置都各运行自工作,容易出现驱动源浪费。

技术实现要素:

4.本实用新型的目的在于针对现有技术的输送设备都各自工作,导致驱动源浪费的不足,提供一种烫带焊接机的机芯构造,通过第一驱动器的输出端与送带机构的输料端和拉带机构的输送端传动连接,使送带机构和拉带机构通过第一驱动器一同驱动,使送带机构、拉带机构和第一驱动器的协同工作,关联性强,提高第一驱动器的使用率,减少多个输送装置各自运行工作,导致驱动源浪费的问题。

5.为实现上述目的,本实用新型的一种烫带焊接机的机芯构造,包括机台,所述机台设置有用于输送打包带的送带机构、用于夹持拉动打包带的拉带机构以及用于驱动所述送带机构和所述拉带机构的第一驱动器;

6.所述送带机构设置于所述机台的一端,所述拉带机构沿所述机台长度方向设置,所述第一驱动器固定于机台,所述第一驱动器的输出端与所述送带机构输料端和所述拉带机构的输送端传动连接。

7.优选的,所述送带机构包括送带架、转动设置于所述送带架的绕带盘、固定设置于所述机台下部的第一导轮、固定设置于所述机台上部的第二导轮以及用于输送打包带的输送装置。

8.优选的,所述输送装置包括固定设置于所述机台的输送座,所述第二导轮设置于所述输送座朝向所述绕带盘的一端,所述输送座中转动连接有第一转轮和第二转轮,所述第一转轮和所述第二转轮之间转动设置有压带轮,所述压带轮与所述第一驱动器的输出端通过单向轴承同轴连接。

9.优选的,所述输送座设置有用于控制所述压带轮转动或停止的抵接制动件,所述抵接制动件输出端朝向所述压带轮。

10.优选的,所述拉带机构包括转动设置于所述机台的主动轮和从动轮,所述主动轮与所述第一驱动器的输出端同轴连接,所述主动轮和所述从动轮之间设置有拉带传动件,所述拉带传动件上设置有拉带机械手。

11.优选的,所述拉带机械手包括与所述拉带传动件固定连接的拉带支架、固定于所

述拉带支架的横向驱动器及固定于所述横向驱动器输出端的拉带机械手本体。

12.优选的,所述机台沿长度方向设置有滑轨,所述拉带支架与所述滑轨滑动连接,所述滑轨两端均设置有限制所述拉带支架滑动的限制件。

13.优选的,所述机台还包括自动翻转下料机构,所述自动翻转下料机构包括固定设置于所述机台的滑轨座、滑动设置于所述滑轨座的滑移台、驱动所述滑移台滑动于所述滑轨座的第二驱动器、转动连接于所述滑移台的翻转下料机械手以及驱动所述翻转下料机械手转动的第三驱动器,所述第二驱动器固定端固定于所述滑轨座,所述第二驱动器输出端与所述滑移台连接。

14.优选的,所述翻转下料机械手包括固定于所述滑移台的转座,所述转座内转动连接有轴杆,所述轴杆设置有第三转动件,所述第三驱动器固定端与所述滑移台固定连接,所述第三驱动器的输出端设置有第四传动件,所述第三转动件与所述第四传动件传动连接,所述轴杆的端部固定设置有伸缩驱动器,所述伸缩驱动器的输出端设置有翻转下料机械手本体。

15.本实用新型的有益效果:本实用新型通过第一驱动器的输出端与送带机构的输料端和拉带机构的输送端同轴连接,使送带机构和拉带机构通过第一驱动器一同驱动,使送带机构、拉带机构和第一驱动器的协同工作,关联性强,提高第一驱动器的使用率,减少多个输送装置各自运行工作,导致驱动源浪费的问题。

附图说明

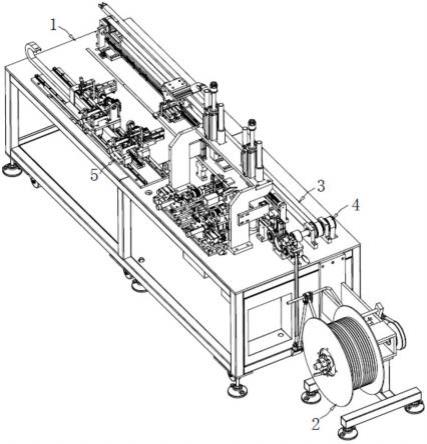

16.图1为本实用新型的结构示意图。

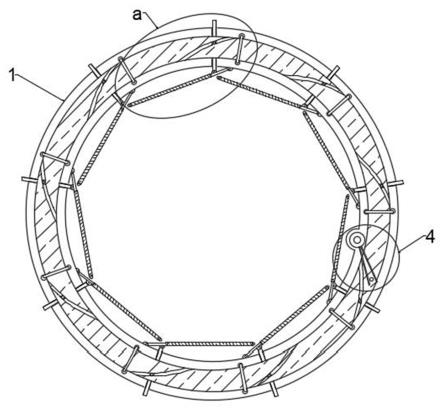

17.图2为本实用新型的送带机构的结构示意图。

18.图3为本实用新型的拉带机构的结构示意图。

19.图4为本实用新型的自动翻转下料机构的结构示意图。

20.附图标记包括:

21.1、机台;11、滑轨;111、限制件;2、送带机构;21、送带架;22、绕带盘;23、第一导轮;24、第二导轮;25、输送装置;251、输送座;252、第一转轮;253、第二转轮;254、压带轮;26、抵接制动件;27、制动装置;271、制动滑轮;272、摆动板;273、摩擦制动件;274、摆杆;275、第三导轮;3、拉带机构;31、主动轮;32、从动轮;33、拉带传动件;34、拉带机械手;341、拉带支架;342、横向驱动器;343、拉带机械手本体;4、第一驱动器;5、自动翻转下料机构;51、滑轨座;52、滑移台;53、第二驱动器;54、翻转下料机械手;55、第三驱动器;551、第四传动件;56、转座;57、轴杆;571、第三转动件;58、伸缩驱动器;59、翻转下料机械手本体。

具体实施方式

22.以下结合附图对本实用新型进行详细的描述。

23.如图1至图4所示,本实用新型的一种烫带焊接机的机芯构造,包括机台1,机台1设置有用于输送打包带的送带机构2、用于夹持拉动打包带的拉带机构3以及用于驱动送带机构2和拉带机构3的第一驱动器4。

24.送带机构2设置于机台1的一端,便于将打包带绕于送带机构2,打包带从送带机构2的输料端输送到机台1。拉带机构3沿机台1长度方向设置,便于拉带机构3的自由端将打包

带夹持随拉带机构3的输送端沿机台1长度方向位移而拉动打包带。第一驱动器4为减速电机,第一驱动器4的固定端与机台1固定连接,第一驱动器4的输出端与送带机构2的输料端和拉带机构3的输送端同轴连接,使第一驱动器4驱动送带机构2的输料端和拉带机构3的输送端同时动转。实际使用中,第一驱动器4的固定端与机台1内部固定连接,第一驱动器4通过同步带轮组驱动转动轴转动,通过转动轴与送带机构2的输料端和拉带机构3的输送端同轴连接,使送带机构2和拉带机构3通过第一驱动器4一同驱动,使送带机构2、拉带机构3和第一驱动器4的协同工作,关联性强,提高第一驱动器4的使用率,减少多个输送装置各自运行工作,导致驱动源浪费的问题。

25.工作时,将打包带绕于送带机构2,第一驱动器4驱动送带机构2输料端将打包带向机台1输送,拉带机构3的输出端也同时工作,拉带机构3的自由端夹持打包带随拉带机构3的输出端而沿机台1长度方向拉动打包带,使打包带依次经过焊接机构、翻折机构和剪切机构,打包带到达预定长度后,第一驱动器4停止工作,送带机构2输料端停止输送打包带,拉带机构3的输出端也停止移动,打包带被拉带机构3的自由端夹持,使打包带横向设置于机台1,方便翻折机构、剪切机构以及焊接机构对打包带进行处理。

26.本实施例的送带机构2包括送带架21、转动设置于送带架21的绕带盘22、固定设置于机台1下部的第一导轮23、固定设置于机台1上部的第二导轮24以及用于输送打包带的输送装置25,具体地,通过送带架21承载绕带盘22,绕带盘22通过转轴转动于送带架21,第一导轮23通过转动座固定于机台1下部朝向送带架21的一端,第二导轮24通过转动座固定于机台1上部朝向送带架21的一端,第一导轮23和第二导轮24均为滑轮。打包带绕于绕带盘22表面,经第一导轮23和第二导轮24引入输送装置25。

27.实际使用中,第一导轮23和第二导轮24之间设置有导向槽,打包带沿导向槽输送于第一导轮23和第二导轮24之间,使打包带输送更顺畅,导向性更强,便于打包带输送。

28.本实施例的输送装置25包括通过螺栓与螺孔配合固定设置于机台1的输送座251,输送座251呈板状。第二导轮24设置于输送座251朝向绕带盘22的一端,实现固定设置于机台1上部,同时也便于绕在第二导轮24的打包带引入输送装置25。输送座251中转动连接有第一转轮252和第二转轮253,第一转轮252设置于输送座251朝向第二导轮24的一端,方便绕于第二导轮24上的打包带经第一转轮252引入输送装置25。第一转轮252和第二转轮253之间转动设置有压带轮254,打包带绕于第一转轮252、第二转轮253和压带轮254之间并抵紧,使打包带通过摩擦力输送于第一转轮252、第二转轮253和压带轮254之间,实现输送装置25输送打包带。

29.本实施例的压带轮254与第一驱动器4的输出端通过单向轴承同轴连接,使第一驱动器4的输出端顺时钟转动时,驱动压带轮254转动,实现第一驱动器4的输出端与送带机构2输料端同轴连接,第一驱动器4的输出端逆时针转动时,压带轮254不跟随转动。

30.本实施例的输送座251设置有用于控制压带轮254转动或停止的抵接制动件26,抵接制动件26输出端朝向压带轮254,抵接制动件26为直线气动气缸或直线电动气缸,实际使用中抵接制动件26输出端设置有摩擦块,当抵接制动件26输出端伸出时,摩擦块与压带轮254抵接以限制压带轮254转动,使压带轮254不跟随第一驱动器4的输出端转动或第一驱动器4停止工作时,通过抵接制动件26限制压带轮254转动,使压带轮254保持状态减少打包带逆向输送,当第一驱动器4的输出端顺时钟转动时,抵接制动件26输出端收回,压带轮254随

第一驱动器4的输出端转动而工作,实现对打包带进行输送。

31.实际使用中,可以在输送座251位于第一转轮252和第二导轮24之间设置光电传感器对打包带进行检测,当到达预定长度时,光电传感器与抵接制动件26通过plc控制器配合,使输送装置25停止输送打包带,使打包带按预定设置输送。

32.本实施例的绕带盘22包括制动装置27,制动装置27包括与绕带盘22同轴固定连接的制动滑轮271以及与送带架21转动连接的摆动板272,摆动板272通过转轴与送带架21转动连接,使摆动板272沿转轴与送带架21摆动。

33.本实施例的摆动板272与制动滑轮271之间设置有摩擦制动件273,摩擦制动件273为皮带,皮带横切面可以为三角形或梯形。摩擦制动件273一端与摆动板272的一端固定连接,摩擦制动件273的另一端套于制动滑轮271,摆动板272远离摩擦制动件273的一端固定设置有摆杆274,摆杆274呈l形,摆杆274远离摆动板272的一端设置有第三导轮275,第三导轮275设置于绕带盘22与第一导轮23之间,第三导轮275设置于绕带盘22与第一导轮23之间。

34.使用时,打包带从绕带盘22引出,打包带经第三导轮275再绕于第一导轮23上,当输送装置25输送打包带速度过快时,打包带通过第三导轮275拉动摆杆274向下,同时摆动板272和摩擦制动件273向第一导轮23方向靠近,使摩擦制动件273套紧制动滑轮271,使制动滑轮271转动摩擦力增大而使转速减慢,从而使绕带盘22的转速减慢,使输送装置25输送打包带保护均速。

35.实际使用中,摆动板272设置有两块,两块摆动板272与送带架21转动连接的一端通过转轴连接,送带架21对应转轴设置有摆动孔,摆动孔呈弧形,转轴转动并滑动于摆动孔中,使两块摆动板272沿转轴和摆动孔与送带架21摆动。两块摆动板272之间远离送带架21的一端设置有限摆杆,限摆杆设置于送带架21上方,当限摆杆与送带架21抵接时,可以限制摆动板272摆动幅度过大,确保摆动板272工作稳定,如防止摆动板272过度向第一导轮23方向摆动,而使摩擦制动件273过于套紧制动滑轮271使制动滑轮271停止转动,或如防止摆动板272过度向背离第一导轮23方向摆动,而使摩擦制动件273与制动滑轮271分离距离过大而影响摩擦制动件273与制动滑轮271正常工作。

36.本实施例的拉带机构3包括通过转座转动设置于机台1的主动轮31和从动轮32,主动轮31与第一驱动器4的输出端同轴连接,主动轮31和从动轮32之间设置有拉带传动件33,使第一驱动器4的输出端与送带机构2输料端同轴连接,实现第一驱动器4驱动拉带机构3的输送端动转。主动轮31和从动轮32可以是同步轮,拉带传动件33为同步带或者主动轮31和从动轮32为链轮,拉带传动件33为链条的组合。

37.拉带传动件33上设置有拉带机械手34,使拉带机械手34随拉带传动件33的转动而位移。

38.本实施例的拉带机械手34包括与拉带传动件33固定连接的拉带支架341、固定于拉带支架341的横向驱动器342及固定于横向驱动器342输出端的拉带机械手本体343,使拉带机械手34通过拉带支架341与拉带传动件33连接。横向驱动器342为气动滑动台气缸或电动滑动台气缸,使横向驱动器342的输出端滑动更稳定,便于拉带机械手本体343随横向驱动器342的输出端伸出而对打包带进行夹持,拉带机械手本体343随横向驱动器342的输出端收缩而后退并随拉带传动件33转动而位移。拉带机械手本体343为气动手指气缸或电动

手指气缸,使拉带机械手本体343能夹持打包带。

39.本实施例的机台1沿长度方向设置有滑轨11,拉带支架341与滑轨11通过滑块滑动连接,使拉带机械手34随拉带传动件33转动而位移时工作更平稳。所述滑轨11两端均设置有限制所述拉带支架341滑动的限制件111,限制件111为抵接柱,通过两限制件111可以有效的限制拉带支架341滑动于滑轨11内,减少拉带支架341脱离滑轨11。实际使用中,可以在两抵接柱相对的一侧均设置有光电感应器,在拉带支架341上设置触发器,光电传感器与触发器通过plc控制器配合,plc控制器与第一驱动器连接,当触发器触发光电传感器时,光电传感器反馈给plc控制器,plc控制器控制第一驱动器停止工作,使主动轮31和拉带传动件33也停止工作,可以避免拉带支架341直接撞于限制件111上。

40.工作时,拉带机械手本体343对齐送带机构2的输料端,拉带机械手本体343随横向驱动器342的输出端伸出而对打包带进行夹持,第一驱动器4驱动主动轮31顺时针转动,主动轮31带动拉带传动件33转动,拉带机械手34随拉带传动件33转动而沿机台1长度方向位移,到达预定位置时,第一驱动器4停止工作,使预设长度的打包带被拉带机械手本体343夹持横向设置于机台1,当翻折机构的自由端将打包带夹持后,拉带机械手本体343释放打包带,第一驱动器4驱动主动轮31逆时针转动,使拉带传动件33带动拉带机械手本体343复位到对齐送带机构2的输料端的位置再次对打包带进行夹持,以实现拉带机构3将打包带夹持随拉带机构3的输送端沿机台1长度方向位移而拉动打包带。

41.本实施例的机台1还包括自动翻转下料机构5,自动翻转下料机构5包括固定设置于机台1的滑轨座51、滑动设置于滑轨座51的滑移台52、驱动滑移台52滑动于滑轨座51的第二驱动器53、转动连接于滑移台52的翻转下料机械手54以及驱动翻转下料机械手54转动的第三驱动器55。第二驱动器53为直线气动气缸或直线电动气缸,第二驱动器53固定端固定于滑轨座51,第二驱动器53输出端与滑移台52连接,使滑移台52随之第二驱动器53伸出或收缩而位移。实际使用中,滑移台52与第二驱动器53的输出端之间可以设置有齿轮齿条,第二驱动器53通过齿轮齿条驱动滑移台52滑动于滑轨座51,使滑移台52滑动于滑轨座51时更平稳。

42.本实施例的翻转下料机械手54包括固定于滑移台52的转座56,转座56内转动连接有轴杆57,使翻转下料机械手54实现与滑移台52转动连接。轴杆57设置有第三转动件571,第三驱动器55为气动滑动台气缸或电动滑动台气缸,第三驱动器55固定端与滑移台52固定连接,第三驱动器55的输出端设置有第四传动件551,第三转动件571与第四传动件551传动连接,第三转动件571为齿轮,第四传动件551为齿条,第三驱动器55通过第三转动件571和第四传动件551驱动翻转下料机械手54转动。

43.本实施例的轴杆57的端部固定设置有伸缩驱动器58,伸缩驱动器58为气动滑动台气缸或电动滑动台气缸,伸缩驱动器58的输出端设置有翻转下料机械手本体59,翻转下料机械手本体59为气动手指气缸或电动手指气缸,使翻转下料机械手本体59能夹持打包带。

44.实际使用中,滑移台52和翻转下料机械手54设置有两组,两滑移台52通过连杆连接,使第二驱动器53驱动一组滑移台52滑动时,另一组滑移台52也同时滑动,两组翻转下料机械手54同时工作可以转移长尺寸的打包带。

45.工作时,打包带被拉带机构3的自由端夹持,使打包带横向设置于机台1时,第二驱动器53的输出端伸出驱动滑移台52沿滑轨座51朝靠近送带机构2的方向滑动,第三驱动器

55输出端收缩驱动翻转下料机械手54翻转180

°

朝向拉带机构3,伸缩驱动器58的输出端伸出使翻转下料机械手本体59靠近打包带,翻转下料机械手本体59自由端合并实现将打包带夹持,实现自动翻转下料机构5夹持打包带,当拉带机构3的自由端与打包带分离时,自动翻转下料机构5继续夹持打包带,待打包带切断端焊接作业完成后,第二驱动器53的输出端收缩驱动滑移台52沿滑轨座51朝远离送带机构2的方向滑动,使自动翻转下料机构5夹持打包带向远离送带机构2的方向拉动,使完成焊接作业的打包带与焊接机构、翻折机构和剪切机构分离,第三驱动器55输出端伸出驱动翻转下料机械手54翻转180

°

远离拉带机构3,使完成焊接作业的打包带转移位置,翻转下料机械手本体59自由端打开使完成焊接作业的打包带与自动翻转下料机构5分离,完成下料作业。

46.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。