1.本实用新型涉及汽车零部件技术领域,尤其是一种壳体注塑式压缩机。

背景技术:

2.在新能源车用压缩机中,壳体为关键的压力容器部件,除了承受冷媒压力的作用外,还起到了固定电机定子、连接顶盖与控制器盖的作用。

3.现有的新能源汽车用涡旋压缩机电机壳体采用铸铝材料,与定子配合方式为过盈装配。在装配过程中,壳体加热到指定温度,径向产生一定的热膨胀量,与定子电机产生尺寸间隙,套装后进行冷却,产生过盈量。压缩机壳体为铸铝件,材料密度大,导致壳体重量增加,由于铝材原材料价格较高,从而带来壳体成本的增加,车用压缩机对nvh的要求非常高,铸铝件对噪音的屏蔽能力有限,影响客户的驾驶体验。其中电机壳体与控制器壳体、轴承座及上壳体的外部结构通过螺栓连接。电机壳体部分和定子组件过盈配合,固定定子组件,因而对壳体内径加工精度要求高,产生较高的制造成本。

4.例如,一种在中国专利文献上公开的“一种车用半封闭式铝质涡旋压缩机”,其公告号cn111022318b,包括机壳、静涡旋盘、动涡旋盘以及旋转驱动机构;所述机壳包括壳体和机头盖;所述壳体上设置有吸气口;所述静涡旋盘上设置有排气孔,所述机头盖在与所述排气孔的对应位置处设置有高压缓冲腔,该机头盖上设置有排气口,所述高压缓冲腔与所述排气口连通;还包括散热装置,所述散热装置包括设置在所述静涡旋盘上的第一冷却通道以及设置在机头盖上的第二冷却通道;所述第一冷却通道一端与所述壳体的内腔连通,另一端与所述机头盖的第二冷却通道连通;所述第二冷却通道的其中一端通过回流管与所述壳体上的吸气口连通。缺点是压缩机壳体为铸铝件,壳体成本增加,铸铝件对噪音的屏蔽能力有限,影响客户的驾驶体验。

技术实现要素:

5.本实用新型的目的是为了克服现有技术中新能源汽车用涡旋压缩机电机壳体为铸铝件,成本高且对噪音的屏蔽能力有限的问题,提供了一种壳体注塑式压缩机,材料成本、加工成本、制造成本降低,提高生产效率,有良好的吸震及吸音的性能。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种壳体注塑式压缩机,包括电机壳体和定子组件,所述定子组件包括定子铁芯和线圈,所述定子铁芯内嵌固定于电机壳体内,所述电机壳体的材料为塑料。采用注塑壳体,原材料价格较传统铸铝壳体大幅降低,解决了传统压缩机铸铝电机壳体,重量大,材料成本较高的问题;传统铸铝壳体压缩机壳体内径与定子铁芯外径配合,存在壳体内径的加工精度要求高,而导致的制造成本增加的缺点,因为定子铁芯与电机壳体过盈配合设计过盈量一般为丝级,还需考虑装配面摩擦损失量、材料热膨胀量、环境温度的因素影响,对定子铁芯装配面外径及电机壳体装配面内径加工精度及公差控制要求较高,本技术采用电机壳体一体式注塑,定子铁芯为骨架,配合面内嵌于电机壳体,塑料壳体直接注塑成型,对电

机壳体内径配合面及定子铁芯外径配合面加工精度要求较低,降低加工成本;减少电机气隙的直接影响因素,控制变量,提升检测合格率,提高生产效率,本专利采用塑料材料注塑壳体,阻尼大,公频高,避开了电机转动时产生噪音的共振点,有良好的吸震及吸音的性能,改善压缩机nvh效果。通过实施上述技术方案,克服现有技术中新能源汽车用涡旋压缩机电机壳体为铸铝件,成本高且对噪音的屏蔽能力有限的问题,能够使材料成本、加工成本、制造成本降低,提高生产效率,有良好的吸震及吸音的性能。

8.作为优选,所述电机壳体和定子组件一体化成型。传统压缩机壳体与定子装配工序复杂,存在人力成本较高的缺点,以及气隙检测下线率较高,影响生产节拍的问题的缺点,本技术采用塑料电机壳体与定子组件一体式注塑,省略电机壳体与定子组件装配过程,节省多道工序,节约设备、能源及人力成本。

9.作为优选,所述定子铁芯的边缘处设有吸气通道。传统电机与电机壳体过盈装配,为保证压缩机吸气通道,定子铁芯外径一般会进行切边处理,通过与电机壳体配合后产生空隙,流通吸入制冷剂。电机壳体与定子铁芯一体化注塑方案中,以定子铁芯为骨架注塑,注塑材料会填补配合面空隙,因此为保证吸气通道截面及吸气量,本技术提出了吸气通道设计方案。

10.作为优选,所述定子铁芯外侧设有凹槽,所述凹槽内嵌设有接地件。传统金属壳体与定子配合接触,定子铁芯上产生轴电压由金属壳体接地流通保护,而当电机壳体为塑料材料时,定子铁芯绝缘接触,为保证安全需要,增加接地回路设计方案。

11.作为优选,所述电机壳体上设有用于压缩机整机安装的定位结构。根据功能设计需要,电机壳体上增加压缩机整机安装定位结构。

12.作为优选,所述接地件注塑后包于注塑壳体内部,所述接地件的端面与电机壳体配合面平齐。接地件以导电性良好的金属例如铜制成,嵌入定子铁芯外侧凹槽内,注塑过程中接地件先安装于定子铁芯上,注塑后包于注塑电机壳体内部,另一端面与注塑电机壳体配合面平齐,便于定子铁芯与电机壳体的配合。

13.作为优选,所述接地件与用于和电机壳体配合的控制器壳体抵接。整机装配后接地件和与定子壳体配合的控制器壳体导通,实现接地功能,接地件与定子铁芯不限制连接方式,螺栓连接,或是销钉连接;不限制接地件数量,根据实际使用需求,能够是一个也能够是多个。

14.作为优选,所述接地件与用于和电机壳体配合的轴承座抵接。整机装配后接地件和与定子壳体配合的轴承座导通,实现接地功能,接地件与定子铁芯不限制连接方式,螺栓连接,或是销钉连接;不限制接地件数量,根据实际使用需求,能够是一个也能够是多个。

15.作为优选,所述接地件的一端设有凸起,所述凸起与壳体安装螺栓抵接。整机装配后接地件一端的凸起与壳体安装螺栓导通,实现接地功能,接地件与定子铁芯不限制连接方式,螺栓连接,或销钉连接,又或卡扣连接,不限制与定子铁芯安装方向,根据安装位置及螺纹孔深度设计,不限制接地件数量,根据实际使用需求,能够是一个也能够是多个,接地件与一端螺纹孔导通,从而接地件与上螺栓导通,或是与下螺栓导通。

16.作为优选,所述吸气通道包括若干通孔,所述通孔均匀设置在定子铁芯上靠近边缘处。定子铁芯上靠近边缘处均匀分布通孔,通孔形状为腰形孔或是圆形孔,并且对通孔数量不做限制。

17.本实用新型具有如下有益效果:(1)压缩机定子壳体为塑料材料,显著降低材料成本,显著优化噪音振动;(2)壳体成型方式以定子为骨架注塑,将定子与壳体一体化成型,降低了壳体内径加工要求及加工成本;装配工艺上减少了生产装配工序;提升了电机气隙均匀度,直接提高压缩机性能;(3)绝缘注塑壳体通过连接简单的接地件结构实现了定子的接地保护,安装方便,且起到了整机装配定位的作用;(4)注塑壳体相对于传统壳体缺少定子组件与壳体间制冷剂流通空隙,通过铁芯气路方案保证了吸气通道截面积,保证了制冷剂吸气量及吸气效率,提高性能。

附图说明

18.下面结合附图和实例对本实用新型进一步说明。

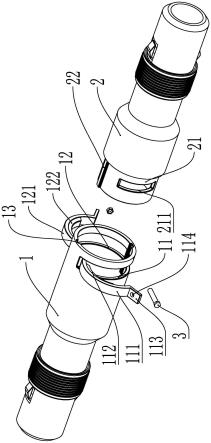

19.图1是本实用新型的结构示意图;

20.图2是本实用新型中定子组件的结构示意图;

21.图3是本实用新型中定位结构的结构示意图;

22.图4是本实用新型中通孔的结构示意图;

23.图5是本实用新型中接地件3的结构示意图。

24.图中:电机壳体1,定位结构1.1,定子组件2,定子铁芯2.1,凹槽2.1.1,线圈2.2,接地件3,吸气通道4,控制器壳体5,轴承座6,通孔8。

具体实施方式

25.具体实施例一:

26.如图1或图2或图5所示,一种壳体注塑式压缩机,包括电机壳体1和定子组件2,定子组件2包括定子铁芯2.1和线圈2.2,定子铁芯2.1内嵌固定于电机壳体1内,电机壳体1的材料为塑料。电机壳体1和定子组件2一体化成型。定子铁芯2.1外侧设有凹槽2.1.1,凹槽2.1.1内嵌设有接地件3。接地件3注塑后包于注塑壳体内部,接地件3的端面与电机壳体1配合面平齐。接地件3与用于和电机壳体1配合的控制器壳体5抵接。

27.上述技术方案中,采用注塑壳体,原材料价格较传统铸铝壳体大幅降低,解决了传统压缩机铸铝电机壳体1,重量大,材料成本较高的问题;传统铸铝壳体压缩机壳体内径与定子铁芯2.1外径配合,存在壳体内径的加工精度要求高,而导致的制造成本增加的缺点,因为定子铁芯2.1与电机壳体1过盈配合设计过盈量一般为丝级,还需考虑装配面摩擦损失量、材料热膨胀量、环境温度的因素影响,对定子铁芯2.1装配面外径及电机壳体1装配面内径加工精度及公差控制要求较高,本技术采用电机壳体1一体式注塑,定子铁芯2.1为骨架,配合面内嵌于电机壳体1,塑料壳体直接注塑成型,对电机壳体1内径配合面及定子铁芯2.1外径配合面加工精度要求较低,降低加工成本;减少电机气隙的直接影响因素,控制变量,提升检测合格率,提高生产效率,本专利采用塑料材料注塑壳体,阻尼大,公频高,避开了电机转动时产生噪音的共振点,有良好的吸震及吸音的性能,改善压缩机nvh效果。克服现有技术中新能源汽车用涡旋压缩机电机壳体为铸铝件,成本高且对噪音的屏蔽能力有限的问题,能够使材料成本、加工成本、制造成本降低,提高生产效率,有良好的吸震及吸音的性能。传统压缩机壳体与定子装配工序复杂,存在人力成本较高的缺点,以及气隙检测下线率较高,影响生产节拍的问题的缺点,本技术采用塑料电机壳体1与定子组件2一体式注塑,省

略电机壳体1与定子组件2装配过程,节省多道工序,节约设备、能源及人力成本。传统金属壳体与定子配合接触,定子铁芯2.1上产生轴电压由金属壳体接地流通保护,而当电机壳体1为塑料材料时,定子铁芯2.1绝缘接触,为保证安全需要,增加接地回路设计方案。接地件3以导电性良好的金属例如铜制成,嵌入定子铁芯2.1外侧凹槽2.1.1内,注塑过程中接地件3先安装于定子铁芯2.1上,注塑后包于注塑电机壳体1内部,另一端面与注塑电机壳体1配合面平齐,便于定子铁芯2.1与电机壳体1的配合。整机装配后接地件3和与定子壳体配合的控制器壳体5导通,实现接地功能,接地件3与定子铁芯2.1不限制连接方式,螺栓连接,或是销钉连接,不限制接地件3数量,根据实际使用需求,能够是一个也能够是多个。

28.具体实施例二:

29.如图1或图2或图5所示,与实施例一不同的是,接地件3与用于和电机壳体1配合的轴承座6抵接。

30.上述技术方案中,整机装配后接地件3和与定子壳体配合的轴承座6导通,实现接地功能,接地件3与定子铁芯2.1不限制连接方式,螺栓连接,或是销钉连接,不限制接地件3数量,根据实际使用需求,能够是一个也能够是多个。

31.具体实施例三:

32.如图1或图2或图5所示,与实施例一不同的是,接地件3的一端设有凸起,凸起与壳体安装螺栓抵接。

33.上述技术方案中,整机装配后接地件3一端的凸起与壳体安装螺栓导通,实现接地功能,接地件3与一端螺纹孔导通,从而接地件3与上螺栓导通,或是与下螺栓导通,接地件3与定子铁芯2.1不限制连接方式,螺栓连接,或销钉连接,又或卡扣连接,不限制与定子铁芯2.1安装方向,根据安装位置及螺纹孔深度设计,不限制接地件3数量,根据实际使用需求,能够是一个也能够是多个。

34.具体实施例四:

35.如图3或图4所示,在实施例1基础上,定子铁芯2.1的边缘处设有吸气通道4。电机壳体1上设有用于压缩机整机安装的定位结构1.1。吸气通道4包括若干通孔8,通孔8均匀设置在定子铁芯2.1上靠近边缘处。

36.上述技术方案中,传统电机与电机壳体1过盈装配,为保证压缩机吸气通道,定子铁芯2.1外径一般会进行切边处理,通过与电机壳体1配合后产生空隙,流通吸入制冷剂。电机壳体1与定子铁芯2.1一体化注塑方案中,以定子铁芯2.1为骨架注塑,注塑材料会填补配合面空隙,因此为保证吸气通道截面及吸气量,本技术提出了吸气通道设计方案。根据功能设计需要,电机壳体1上增加压缩机整机安装定位结构1.1。定子铁芯2.1上靠近边缘处均匀分布通孔8,通孔8形状为腰形孔或是圆形孔,并且对通孔8数量不做限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。