1.本发明涉及轮廓检具逆向设计技术领域,具体是一种底盘产品轮廓检具逆向设计方法。

背景技术:

2.汽车副车架横梁用管的左右两侧圆弧为套管焊接位置,也是整车装车位置,其对边线的轮廓要求较高,线轮廓度0.6,圆弧通过激光切割加工形成,由于设备、工装的精度以及产品型面的波动,其加工的圆弧有一定波动,需要一个可靠的检测装置监控其质量。

3.针对底盘类产品检具开发,目前整个行业都是根据客户前期给的3d数据进行检具设计,产品交付后依据客户实际匹配数据调整轮廓尺寸,调整后的轮廓与最初的3d设计数据(圆弧形状、圆弧半径)有差异,因此检具就无法使用通止规检测方式检测整个圆弧的线轮廓度尺寸,过程监控时在每一段圆弧轮廓上取3个检测点(相近两点之间的弧长一般在10-50mm不等)。由于两点之间的轮廓有无数种可能(可以是直线段、可以是不同半径的圆弧),因此在实际匹配时经常会出现焊接间隙过大或干涉,导致产品焊接不良或尺寸不良,最终产品报废且过程不断增加监控点(比如由原来的3个监控点增加到4、5、6

……

),影响检测节拍。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种底盘产品轮廓检具逆向设计方法,解决边线轮廓检测难题,开发出能够实现通止规检测的仿形检具,实现通止规检测的仿形检具能够提高生产的检测节拍以及提高检测的准确性。

5.本发明的目的是通过以下技术方案来实现的:底盘产品轮廓检具逆向设计方法,所述方法包括以下步骤:

6.s1:根据汽车副车架横梁用管的3d数据设计出检具,并对根据3d数据制作出来的汽车副车架横梁用管样件进行定位和夹紧,装配调试后通过检具对汽车副车架横梁用管样件的边线轮廓进行三坐标点位检测,根据检测时的匹配情况调整汽车副车架横梁用管的3d数据的边线轮廓。

7.s2:调整时的修正量根据匹配间隙值、期望匹配间隙值、样件与数模偏差值进行计算。

8.s3:根据更新后的3d数据切割新的汽车副车架横梁用管样件,并再次进行匹配验证,验证通过后进入步骤s4,验证不通过时重复步骤s2、步骤s3直至验证通过。

9.s4:匹配验证完成后,根据汽车副车架横梁用管样件的边线轮廓,设计边线轮廓仿形块并进行加工制造,放置在检具上,边线轮廓仿形块用于检测横梁c口的轮廓度。

10.进一步的,所述步骤s1中,先将汽车副车架横梁用管样件放置在检具的支撑座上,并通过闭合压钳进行夹紧,然后使用检具上的基准块对汽车副车架横梁用管样件左右两端的横梁c口进行三坐标点位检测,并对检测位置进行标识,检测完成后,将汽车副车架横梁

用管样件进行匹配验证并收集检测位置处的匹配间隙值。

11.进一步的,所述检具包括底板,所述支撑座设置在底板的顶部,所述支撑座包括第一支撑座和第二支撑座,所述压钳包括第一压钳和第二压钳,所述第一压钳设置在第一支撑座的顶部,所述第二压钳设置在第二支撑座的顶部。

12.进一步的,所述步骤s2中,修正量=匹配间隙值-期望匹配间隙值 样件与数模偏差值。

13.进一步的,所述底板顶部还设置有通止规存放盒和轮廓度检测部件存放盒,通止规存放盒存放着通止规,轮廓度检测部件存放盒存放着轮廓度检测部件,用于检测汽车副车架横梁用管样件的外形的轮廓度。

14.所述底板顶部还设置有型面检测部件、支撑块和翻转机构,型面检测部件用于检测汽车副车架横梁用管样件的型面,支撑块支撑起汽车副车架横梁用管样件,避免汽车副车架横梁用管样件在被压钳夹紧前就掉落,翻转机构对汽车副车架横梁用管样件进行翻面。

15.所述底板底部设置有用于存放物品的存放架,所述存放架侧面设置有吊柱,便于起吊搬运检具,所述存放架底部设置有脚轮,利于推动位置。

16.所述边线轮廓仿形块顶部设置有阶梯规,阶梯规也叫步距规、节距规,由精密的量块直线排列,永久固定于一个坚固的框架中,框架表面进行喷塑或镀层保护处理,可用于检测机床工作台移动精度和校准三坐标测量机,便于调整机床以补偿误差,提高设备定位精度。

17.本发明的检具可以实现全轮廓的通止规检测,检测速度提高了一倍以上,并且全轮廓检测不存在漏检位置,准确率达到100%。

附图说明

18.图1为本发明的底板、基准块、汽车副车架横梁用管样件、压钳和支撑座的结构示意图;

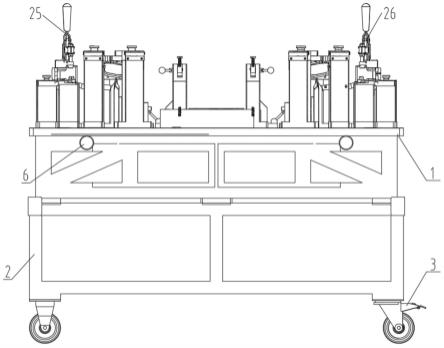

19.图2为本发明的检具的正视图;

20.图3为图2的左视图;

21.图4为图2的俯视图;

22.图中:1-底板、2-存放架、3-脚轮、4-基准块、6-吊柱、7-型面检测部件、10-通止规存放盒、16-边线轮廓仿形块、17-翻转机构、18-支撑块、20-阶梯规、21-轮廓度检测部件存放盒、22-汽车副车架横梁用管样件、23-第一支撑座、24-第二支撑座、25-第一压钳、26-第二压钳、27-横梁c口。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施

例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.下面结合附图及具体实施例对本发明作进一步阐述。

25.如图1至图4所示,底盘产品轮廓检具逆向设计方法,该方法包括以下步骤:

26.s1:根据客户提供的汽车副车架横梁用管的3d数据(即数模)设计出检具,先将根据3d数据制作出来的汽车副车架横梁用管样件22放置在检具的支撑座上,并通过闭合压钳进行夹紧,装配调试后使用检具的四个基准块4对汽车副车架横梁用管样件22左右两端的横梁c口27进行点位三坐标检测(前期进行产品小批量交付),每个横梁c口27上的两段圆弧各选择并测量5个点,共测量20个点,并对检测位置用记号笔进行标识,检测完成后,将汽车副车架横梁用管样件22送到客户处与汽车副车架横梁用管进行匹配验证并收集各检测位置处的匹配间隙值,根据匹配间隙值调整汽车副车架横梁用管的3d数据的边线轮廓。

27.s2:调整汽车副车架横梁用管的3d数据的边线轮廓时,调整的数模修正量=客户匹配间隙值-期望匹配间隙值 样件与数模偏差值,如表一所示。

28.s3:根据更新后的3d数据切割新的汽车副车架横梁用管样件22,再次送到客户处进行匹配验证,验证通过后进入步骤s4,验证不通过时重复步骤s2、步骤s3直至验证通过。

29.s4:匹配验证完成后,根据汽车副车架横梁用管样件22的边线轮廓,设计边线轮廓仿形块16并进行加工制造,放置在检具上,用于检测横梁c口27的轮廓度。

30.31.[0032][0033]

表一

[0034]

检具包括底板1,支撑座设置在底板1的顶部,支撑座包括第一支撑座23和第二支撑座24,压钳包括第一压钳25和第二压钳26,第一压钳25设置在第一支撑座23的顶部,第二压钳26设置在第二支撑座24的顶部,底板1顶部还设置有通止规存放盒10和轮廓度检测部件存放盒21,通止规存放盒10存放着通止规,通止规是两个量具,分为通规和止规,螺纹通止规一头为通规,若是能顺利旋进被测螺纹孔则为合格,反之不合格需返工(也就是孔小了),然后用止规,若是能顺利旋进被测螺纹孔2.5圈及以上则为不合格,反之合格,且此时不合格的螺纹孔应报废,不能进行返工,其中2.5圈为国家标准,若是出口件最多只能进1.5圈(国际标准)。总之通规过止规不过为合格,通规止规都不过或通规止规都过则为不合格。例如检验孔的大小,按孔径允许偏差的上限做止端,按孔径允许偏差的下限做通端,检验时,若止端能通过,说明孔径大了,不合格,且不能重加工;若通端不能通过,则说明孔径小了,也是不合格,但是可以通过重加工使之合格。轮廓度检测部件存放盒21存放着轮廓度检测部件,用于检测汽车副车架横梁用管样件22的外形的轮廓度(汽车副车架横梁用管样件22的外形由汽车副车架横梁用管模具进行保证,相较于横梁c口27的圆弧更稳定)。

[0035]

底板1顶部还设置有型面检测部件7、支撑块18和翻转机构17。通过型面检测部件7检测汽车副车架横梁用管样件22的型面,支撑块18支撑起汽车副车架横梁用管样件22,避免汽车副车架横梁用管样件22在被第一压钳25和第二压钳26夹紧前就掉落,翻转机构17对汽车副车架横梁用管样件22进行翻面,便于检测汽车副车架横梁用管样件22的各个面。

[0036]

底板1底部设置有用于存放物品的存放架2,存放架2的前后两面共设置有4根吊柱

6,便于起吊搬运检具,存放架2底部设置有脚轮3,利于工作人员推动移位。

[0037]

边线轮廓仿形块16顶部设置有阶梯规20,便于调整边线轮廓仿形块的位置以补偿误差,提高定位精度。

[0038]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。